煤质分析仪器用定量滑阀的轴向尺寸设计方法

袁 康,薄恩多

(1.长沙开元仪器有限公司,湖南 长沙 410007;2.国电电力朝阳热电有限公司,辽宁 朝阳 122000)

0 引 言

随着国家“双碳”战略不断提上日程,能源结构变革的时间表已逐渐清晰,煤炭仍是传统化石燃料碳排放的主要来源之一,因此,煤质分析仪器作为碳排放权交易过程中供需双方重要的度量衡,已越来越被重视。

煤质分析仪器中常用的滑阀是由气缸驱动的两位滑阀[1-2],其作用是控制气路的连接关系,技术方案如下:在阀体上开有气孔以用于安装流路接头,过气通道置于装有O型密封圈的阀杆上,阀杆与气缸杆直连;当气缸动作时,阀杆沿阀体滑动,通过改变阀杆上的过气通道对阀体上气孔的覆盖连通关系,实现流路的方向控制。

取样滑阀也称定量滑阀,其为分析仪器气路控制的关键部件。以六通滑阀为例,样气气路和载气气路在阀体内交汇,阀体上制有载气进出气接口、样气进出气接口和定体积元件(样品环)进出气接口6个接口组成,以控制该6组接口的流体流动。定量阀有旋转式和直动式,旋转式可灵活配置成顺序阀、分配阀且结构紧凑,但密封结构复杂,因此直动式滑阀应用较为广泛。李宝顺[3-4]通过研究滑阀的结构设计,在保证水力损失和容积损失最小的基础上推算各轴向尺寸的最佳值;王安麟等[5]利用计算流体动力学方法(CFD)可视化地解析流道结构参数对瞬态液动力的影响;易迪升[6]与陈小磊[7]建立典型节流槽的数学模型,通过CFD方法对滑阀设计的关键技术进行理论及仿真分析;干敏耀[8]提供了几类多位多通阀的设计方法及思路。

滑阀的轴向尺寸由于具有复杂的连接关系而一般不易得到,其设计尺寸通常需要考虑动作前后的约束关系。目前多倾向于滑阀的过流槽结构对其动态液力性能的影响分析[9-15],鲜有对滑阀轴向尺寸设计方法进行针对性研究,因而以下探讨通过数学模型解决相应问题,并通过实例以期验证该法能为同类产品的设计起到一定的指导意义。

1 定量滑阀的接口拓扑

1.1 定量滑阀的功能分析

定量滑阀用于分析仪器的定体积取样,其流路控制如图1所示,主要功能特点如下:滑阀在仪器样气气路和载气气路之间切换工作;滑阀处于取样阶段时,样气气路中的分析气由上游气路流至阀体,通过阀上的样品环(定体积部件)截取固定体积后排出;与此同时,载气经由阀体连通,用于吹扫下游气路中的检测器;阀杆切换后,滑阀处于分析阶段,载气气路与样品环连通,将样品环中的样气载入检测器进行测定。

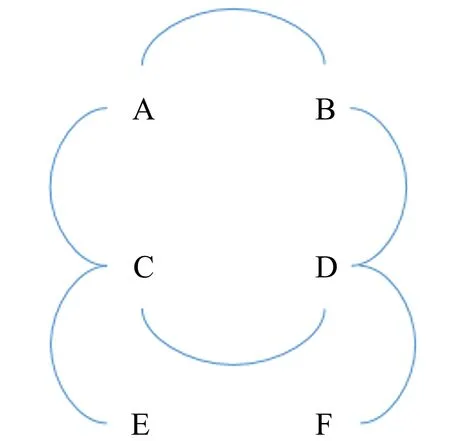

图1 定量滑阀的流路控制

由此可见,定量滑阀将样气气路和载气气路进行隔离,其目的在于:

(1)只有少数有代表性的样气混合气进入检测器并被过量的载气稀释,对定量分析起到“杠杆”作用,即扩大了仪器的分析范围;

(2)由于检测器在常态下被载气吹扫,基线稳定且回零快,将使得峰型的对比度、信噪比增大,使元素分析仪具有极低的检测限。

对于连接复杂的多接口场合,图的拓扑分析显得十分重要,可解决接口的排列问题。元素分析仪接口之间的拓扑关系如图2所示。

图2 接口之间的拓扑关系

由图2可知,根据定量阀的功能分析并以各个接口为节点,在有连通关系的接口间建立边,可以得到各个接口之间拓扑关系的无向图G,由此可实际反映接口之间的邻接关系。

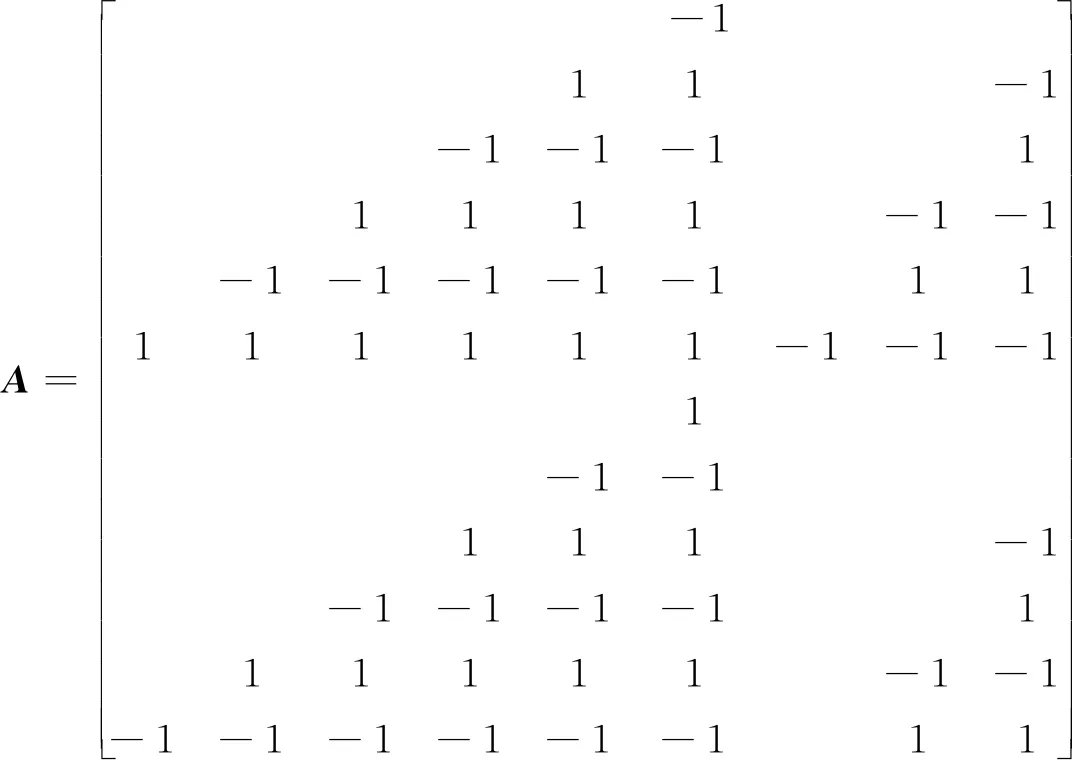

1.2 接口排布和密封设计

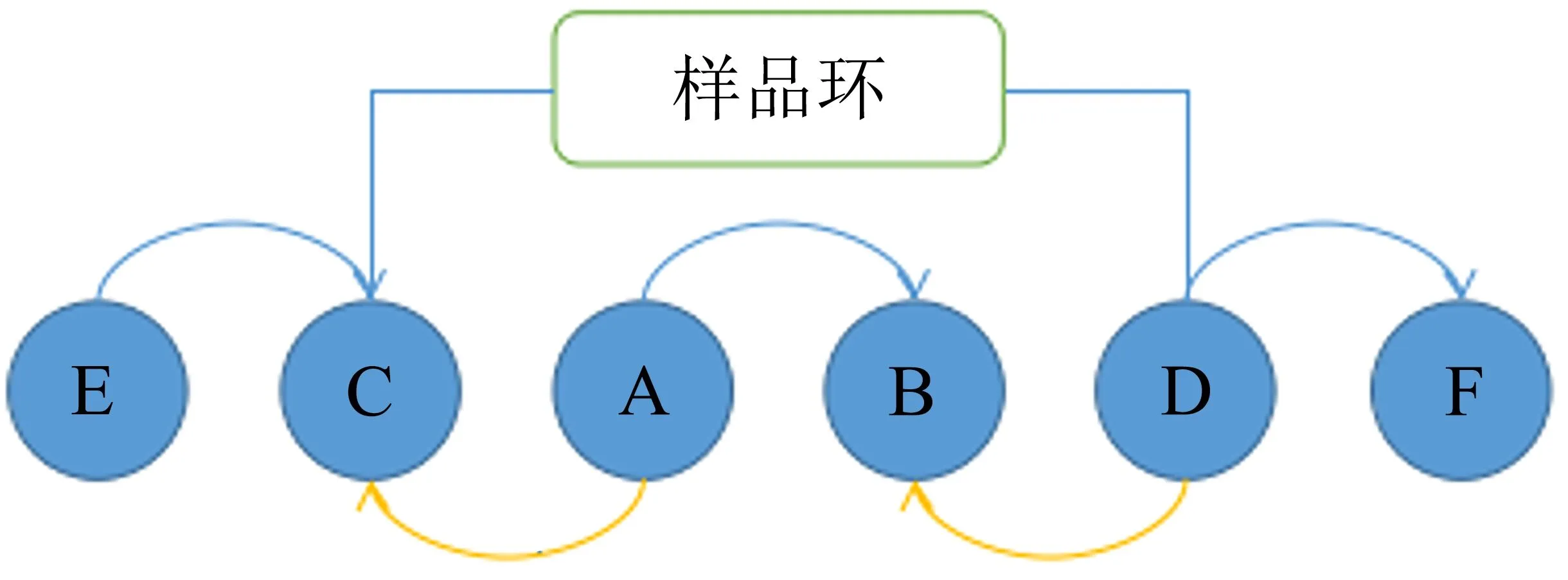

根据上述分析,将描述接口邻接关系的无向图展平,即可得到阀体的接口排布关系,如图3所示。排布顺序为:样气入口-样品环入口-载气入口-载气出口-样品环出口-样气出口。样品环连接在相应接口上。

图3 阀体的接口排布示意

根据气孔排布,可以初步得到阀体气孔位置和阀杆上过气通道在取样和分析两个阶段的相互关系,进而得到阀杆上密封圈位置如图4所示。通过密封圈位置实现气孔的连通逻辑;在取样阶段,样气由E口通过阀杆上的过气通道,经过C口进样品环,再通过D口、过气通道并经F口流出;与此同时,A口、B口通过阀杆上过气通道连通,实现检测器吹扫;在分析阶段,载气从A口流入,过阀体内联通样品环后从B口流出,将样气载入检测器进行分析,此时的样气入口E需密封,但样气出口F无需特意处理。

图4 取样和分析阶段的阀体密封位置

在图4中,假定隔板代表密封圈,隔板之间可以连通,隔板两侧不得连通,则将取样阶段(蓝色弧线)和分析阶段(橙色弧线)所表征的连接关系转化成图中隔板位置形式。建立该关系的意义在于明确两滑阀过气孔与密封的位置关系,建立有效的尺寸约束关系,从而将该设计问题转化响应的数学模型。密封位置在两侧也需将气体与空气隔离,后续实际建模时将予以考虑。

2 定量滑阀轴向尺寸模型

2.1 定量滑阀轴向尺寸关系的确定

基于两位定量滑阀在作用前后的过气孔与密封位置的相对关系模型,以下详细讨论对应的几何约束关系。

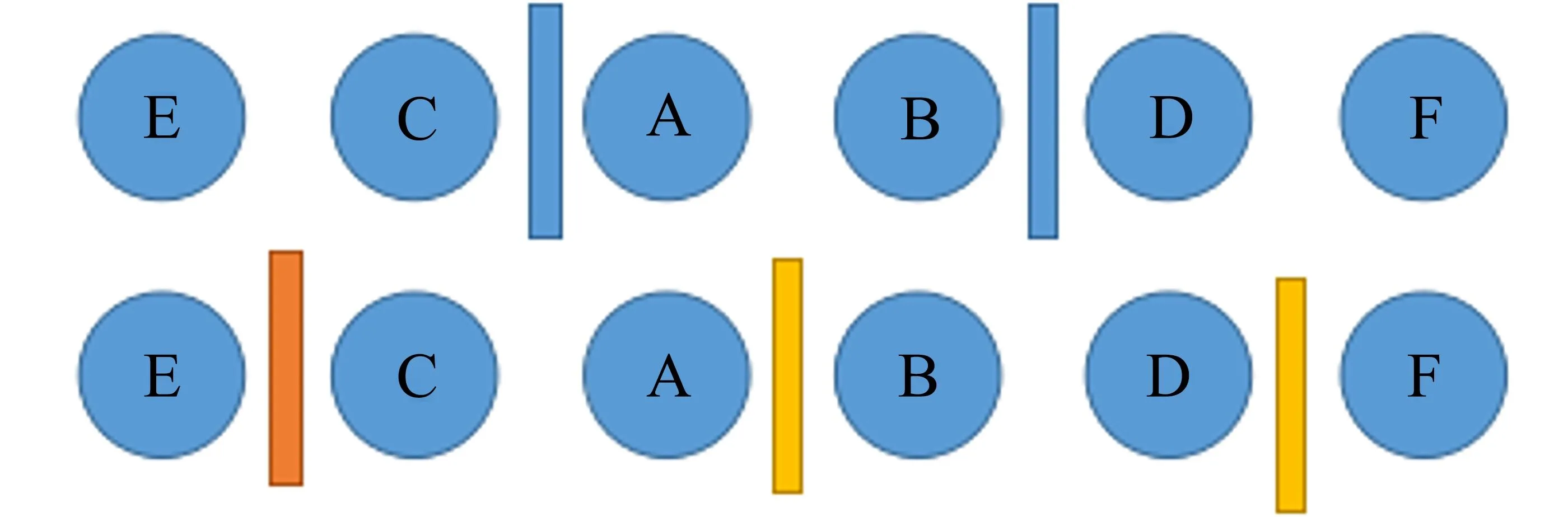

根据前述的应用需要,实际气路切换时,阀杆密封槽与阀体上的过气孔的相对位置关系如图5所示,即假设过气孔半径为R、密封槽半槽尺寸为r,以密封槽中心为原点建立数轴,阀杆位移尺寸为x,并假设位置容差为T,建立两者位置关系的数学模型。其中,过气孔半径(R)决定气体的流通能力,密封槽半槽尺寸(r)反映密封可靠性,即密封不可靠则易发生内泄并导致蹿气;阀杆位移(x)取决于选用的气缸的行程,位置容差是指过气孔与密封槽的最小距离,引入膨胀尺寸(M)考虑位置容差。由于气缸杆运动的位置精度有限,气孔与密封槽的距离越小,则容差越小,蹿气的概率增大,因此,该容差至少应大于气缸的位置精度和整个轴向尺寸链的累积公差之和,理论上容差值越大越好。但该值若越大则滑阀轴向尺寸增大,尤其易导致阀体的工艺性变差,不利于滑阀的可靠工作。

图5 阀杆阀体覆盖关系

阀体上气孔的几何尺寸见式(1):

(1)

式中,R为过气孔半径,mm;r为密封槽半槽尺寸,mm;T为位置容差,mm;M为考虑容差后的膨胀尺寸,mm;Li为过气孔位置尺寸,mm;Kj为密封槽位置尺寸,mm。

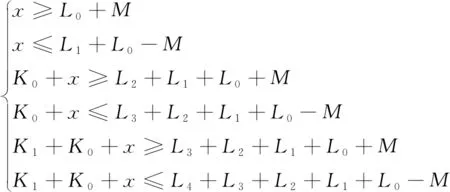

取样阶段的覆盖关系表达式见式(2):

(2)

分析阶段的覆盖关系表达式见式(3):

(3)

式中,x为气缸位移,mm。

阀体设计的主要限制条件是阀体的加工工艺性,阀体长度尺寸越小,工艺性越好,因此可以将轴向尺寸作为轴向尺寸综合的目标函数:

minf=L5+L4+L3+L2+L1+L0

(4)

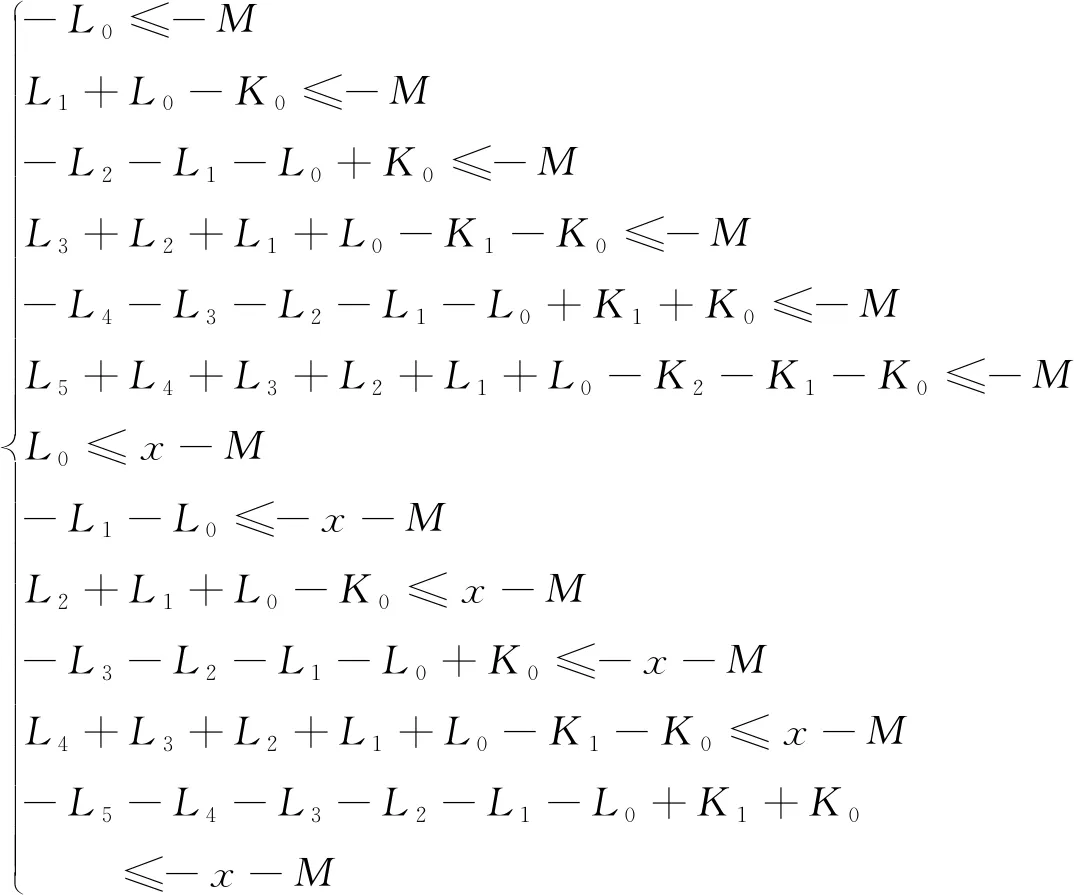

2.2 定量滑阀轴向尺寸综合的数学模型

根据上述论述,定量滑阀轴向尺寸设计问题具有最优解,即在满足几何约束关系下关于工艺性最优的线性规划问题,其设计变量是Li和Ki,目标函数是f,为了应用专用数学工具解决该问题,将问题写成MATLAB标准形式,见式(5)。

(5)

其中符号均为导出变量。将上述不等式整理成标准形式,详见式(6):

(6)

其中:

至此可调用MATLAB标准线性规划函数,求解之:

y=linprog(f,A,b,[],[],lb,ub)

(7)

该函数的返回值有以下2种情况需要关注:

(1)exitflag=1,求解成功,得到收敛解;

(2)exitflag=-2,未找到可行解。

函数返回值的第1种情况得到满足约束的最优解,第2种情况则未找到可行解,即其无法满足几何约束要求,但通常将第2种情况作为判断该轴向尺寸综合的可行性。

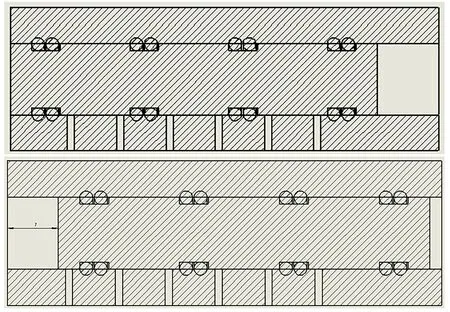

4 模型设计实例

根据前述模型,对定量滑阀轴向尺寸进行设计或评估。在满足一定的过气量条件下,即过气孔径(R)一定,讨论气缸行程(x)与加工容差(T)的值,用于评估设计是否稳健,即判断抗超差能力的强弱。根据实际加工条件,确定过气孔径(R)为0.5 mm。

随着气缸行程的增大,设计的加工容差能力越来越强。由于气缸属于位置误差较大的运动件,建议加工容差保持在0.5 mm以上。通过计算得到,当阀体上过气孔的尺寸为φ0.6时,采用行程5 mm的气缸时,其加工容差为0.2,可见容差能力相对弱。另一方面,当气缸行程选定为7 mm时,过流孔为φ1时,容差水平和工艺性均较好,为最优设计方案,此时的轴向设计尺寸如下:

[6.9,6.9,6.9,6.9,6.9,3.5,27.5,13.8,13.8]T

(8)

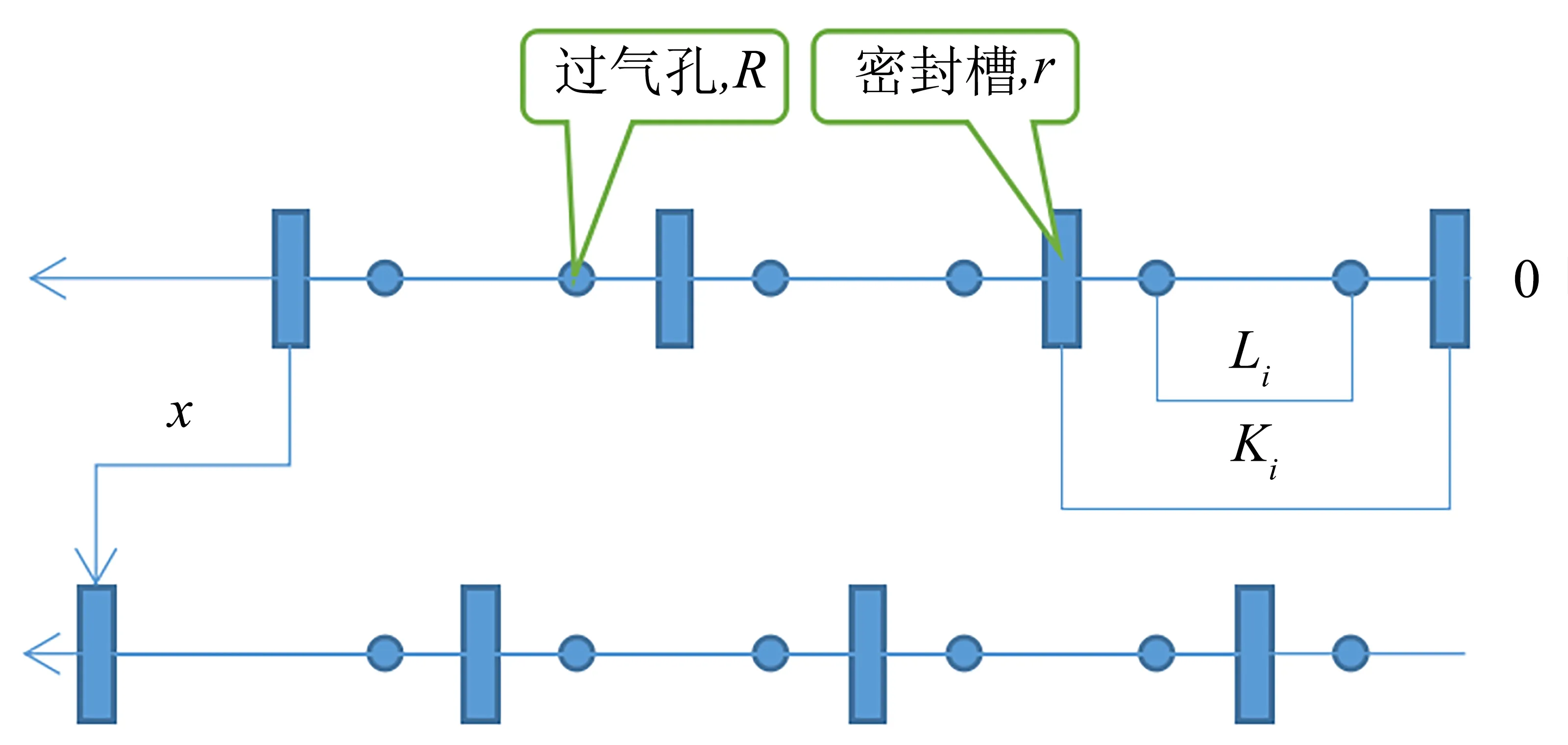

根据前述模型,对定量滑阀轴向尺寸进行设计,其综合示意如图6所示。由实际操作可以验证,在气缸作用前后,阀体和阀杆的连通关系满足定量取样的要求,且得到了工艺性最好的方案。

图6 定量滑阀轴向尺寸综合示意

5 结 论

针对分析仪器用定量滑阀轴向尺寸设计的困难,此次研究从接口布局、约束不等式建立和工艺性最优目标3个方面提出解决这类滑阀轴向尺寸设计的一般思路,其主要内容如下:

(1)根据接口的邻接关系得到接口的拓扑图,通过该图可以得到接口的布局,作为轴向尺寸分析的基础;

(2)根据流路切换的要求,建立阀体和阀杆特征在切换前后的覆盖关系,得到轴向结构尺寸参数化的约束不等式组,结合工艺性最优的目标,将其整理成标准的线性规划模型;

(3)借助MATLAB优化工具箱,将得到的线性规划模型进行求解,获得最优的轴向尺寸。该方法经模型算例验证可行,具有重要的研究价值和工程实际意义。