AKD预絮聚工艺对纸张施胶效果的影响

赵丽红,柯 珣,吴 敏,王志伟,钱丽颖,任俊莉*

(1.广西大学 广西清洁化制浆造纸与污染控制重点实验室,广西 南宁 530004;2.华南理工大学 制浆造纸工程国家重点实验室,广东 广州 510640)

烷基烯酮二聚体(AKD)是一种优良的施胶剂,在多种中性、碱性施胶技术中得到了广泛应用[1]。AKD取得施胶效果的前提是AKD在抄纸过程中能够留着在纤维网络中,从而在干燥过程中熔融铺展在纤维表面,使纸张具有抗水性能。Ravnjak等[2]采用胶料碰撞频率的数学模型来研究AKD粒子在纸浆纤维上的沉积动力学,结果表明:AKD胶粒与纤维的碰撞频率和效率是影响AKD留着率的主要因素。此外,其他研究者[3-5]也发现聚酰胺环氧氯丙烷树脂(PAE)用作施胶增效剂时可以极大缩短取得施胶效果所需的时间,同时显著改善AKD施胶纸张所产生的施胶滞后现象。本课题组郭淑红等[6]探讨了支链烷基烯酮二聚体(OKD)对纸张的施胶效果,并对在瓦楞纸及文化纸中的OKD与AKD施胶效果进行了比较分析,结果发现:OKD用量为0.1%~0.2%时对瓦楞纸的施胶效果比AKD好,且施胶逆转现象不明显。Peng等[7-8]利用阳离子淀粉和聚丙烯酰胺对白泥和AKD施胶剂在同一系统中进行预絮聚改性,结果显示:处理后手抄片的施胶效率显著提高,同时纸张的抗张和耐破强度明显提高。此外,造纸工业中除纤维之外用量最大的原料即为沉淀碳酸钙(PCC),然而使用PCC加填会严重降低AKD的施胶效率,容易造成纸张在存放一段时间之后施胶效率下降,即施胶逆转[9],可以通过检测手抄片放置20、40天之后接触角的变化来表征施胶逆转。因此,本研究比较了3种AKD预絮聚工艺对纸张施胶效果、填料留着率以及施胶逆转的影响,考察在絮聚过程中AKD絮聚体粒径和系统浊度的变化,分析了体系Zeta电位、比表面积的变化,并探讨了絮聚体的形成规律与特性,以期减少PCC对AKD的吸附,增加AKD在纸张中的留着率,以提高AKD施胶效率。

1 实 验

1.1 材料和仪器

阳离子聚丙烯酰胺(CPAM,相对分子质量6×106);烷基烯酮二聚体(AKD)乳液,含固量≥15%,pH值2~4,岳阳安泰泰瑞精细化工有限公司。膨润土(BN);阳离子淀粉(CS,批号20181108),浙江益纸淀粉科技股份公司,使用之前在90 ℃的水浴环境中糊化30 min;沉淀碳酸钙(PCC)和鹦鹉阔叶木浆(打浆度24°SR)均来自岳阳纸业。

3000粒度测定仪,英国Malvern公司;ASAP 2460四站全自动比表面积及孔径分析仪,美国Micromeritics公司;2100N浊度仪,美国Hach公司;OCA20全自动光学接触角测量仪,德国Data Physics公司;ZZ-100型可勃吸水性测试仪,中国长春市纸张实验机厂。

1.2 AKD预絮聚

采用3种AKD预絮聚工艺,即工艺E: AKD-[BN-CS-CPAM];工艺F: AKD-[CS-BN-CPAM];工艺G:AKD-[BN-CPAM-CS]。工艺E、F、G的助剂用量都相同,主要区别在于助剂添加顺序不同。

单张抄片纸由2 g绝干浆制备,所有助剂的用量均基于绝干浆质量。以预絮聚工艺E为例:将0.25%的AKD乳液加入100 mL水中,搅拌均匀后依次加入0.5%的膨润土、0.75%的CS和0.04%的CPAM,添加时间间隔为1 min,保持300 r/min的搅拌速率反应1 min,即得到AKD絮聚体。

1.3 纤维对AKD的吸附实验

1.3.1标准曲线的绘制 取一定量的AKD乳液用蒸馏水稀释至质量分数0.000 5%、0.001%、0.002% 和0.004%,用紫外分光光度计在波长238 nm处测定不同质量分数AKD的吸光度,以蒸馏水作空白对照[10-11]。以吸光度为纵坐标,AKD质量分数为横坐标,绘制AKD吸光度的标准曲线,回归方程为:y=391.55x+0.026 28,R2=0.992。

1.3.2纤维对AKD的吸附 称取8 g绝干浆,加入8 000 mL的去离子水并用疏解机均匀疏解得到纤维悬浮液,然后加入1.2节制备的AKD絮聚体,保持300 r/min的搅拌速率持续搅拌,分别在搅拌0.5、1、2、5、10和15 min后通过滤网滤取滤液各10 mL,然后将滤液置于离心机中离心10 min,离心速率为3 000 r/min。取上层清液通过紫外分光光度计测量滤液中AKD的含量,从而求出纤维对AKD的吸附量[12]。

1.4 AKD絮聚体的表征

1.4.1粒径分析 AKD絮聚体的粒径通过粒度测定仪在1 400 r/min转速下测定。

1.4.2比表面积和孔径分析 将絮聚体在烘箱中60 ℃烘干,用全自动比表面积及孔径分析仪测定。

1.4.3浊度分析 将AKD絮聚体悬浮液静止5 min,然后取上层清液测量系统浊度[13]。

1.4.4Zeta电位分析 AKD絮聚体和纤维(质量分数0.64%)混合物的Zeta电位由Zeta电位仪测定。

1.5 手抄片的制备和分析检测

1.5.1传统加填手抄片的制备 称取2.0 g绝干浆,加入2 000 mL水用疏解机均匀疏解得到纤维悬浮液,然后依次加入30% PCC、0.75% CS、0.25% AKD、0.04% CPAM、0.5%膨润土,添加时间间隔30 s,保持300 r/min的转速继续搅拌1 min后在纸页成形器上抄片,手抄片在90 ℃条件下干燥10 min。

1.5.2预絮聚工艺加填手抄片的制备 以工艺浆料-E-PCC为例:称取2.0 g绝干浆,加入2 000 mL水用疏解机均匀疏解得到纤维悬浮液,然后依次加入1.2节中工艺E制备的AKD絮聚体、30% PCC,保持300 r/min的转速继续搅拌1 min后在纸页成形器上抄片,手抄片在90 ℃条件下干燥10 min。

1.5.3手抄片表面接触角的测定 将待测纸样固定在载玻片上,通过接触角测量仪测定水滴与纸样接触1 min的接触角。

1.5.4手抄片Cobb60值的测定 纸张的施胶度通常用可勃值(Cobb60)来表示,Cobb60指单位面积的纸张在60 s内表面所吸收的水的质量。Cobb60值越小,纸张的施胶度越大,说明其抗水性越强。按照GB/T 10739—2002中方法,将手抄片在恒温恒湿室(温度23 ℃,相对湿度50%)放置24 h平衡水分;然后用ZZ-100型可勃吸水性测试仪测定直径为125 mm的圆形纸样在60 s内吸收水的质量,按照GB/T 1540—2002计算纸样的Cobb60值。

1.6 填料留着率的测定

将剪碎的手抄片放置于预先灼烧至质量恒定的坩埚内,在马弗炉中于575 ℃下灼烧4 h,之后将坩埚取出并放入干燥器中冷却到常温,测定手抄片中灰分含量(按照GB/T 742—2008测量灰分)。填料留着率(η)按照式(1)计算:

η=(m1-m2)/(m3×(1-α))

(1)

式中:m1—加填手抄片灰分质量,g;m2—未加填手抄片灰分质量,g;m3—加入填料质量,g;α—填料的灼烧损失率,%。

2 结果与讨论

2.1 AKD絮聚体性质

2.1.1絮聚体的粒径变化 图1为AKD在絮聚过程中絮聚体粒径的变化曲线,中值粒径可见表1。

1.AKD; 2.AKD-[BN-CS]; 3.AKD-[BN-CS-CPAM](E); 4.E-PCC; 5.AKD-[CS-BN]; 6.AKD-[CS-BN-CPAM](F);7.F-PCC; 8.AKD-[BN-CPAM]; 9.AKD-[BN-CPAM-CS](G); 10.G-PCC

由图1可知,在3种絮聚工艺过程中,AKD絮聚体的中值粒径都逐渐增大,中值粒径由AKD的0.461 μm 增加到工艺E的223.144 μm、工艺F的310.461 μm和工艺G的263.026 μm。加入PCC之后,部分PCC与AKD絮团由于电荷作用相互吸附,部分PCC会和溶液中的游离CS、CPAM结合形成新的絮聚体,还有部分PCC单独存在系统中,因此最终的中值粒径降低到65~85 μm。工艺F-PCC絮聚体粒径大于工艺E-PCC和G-PCC,主要原因是工艺F-PCC为先加CS后加膨润土的絮聚体,负电性较强的膨润土会进一步给AKD和CS提供结合点,产生强的连接键[14]。

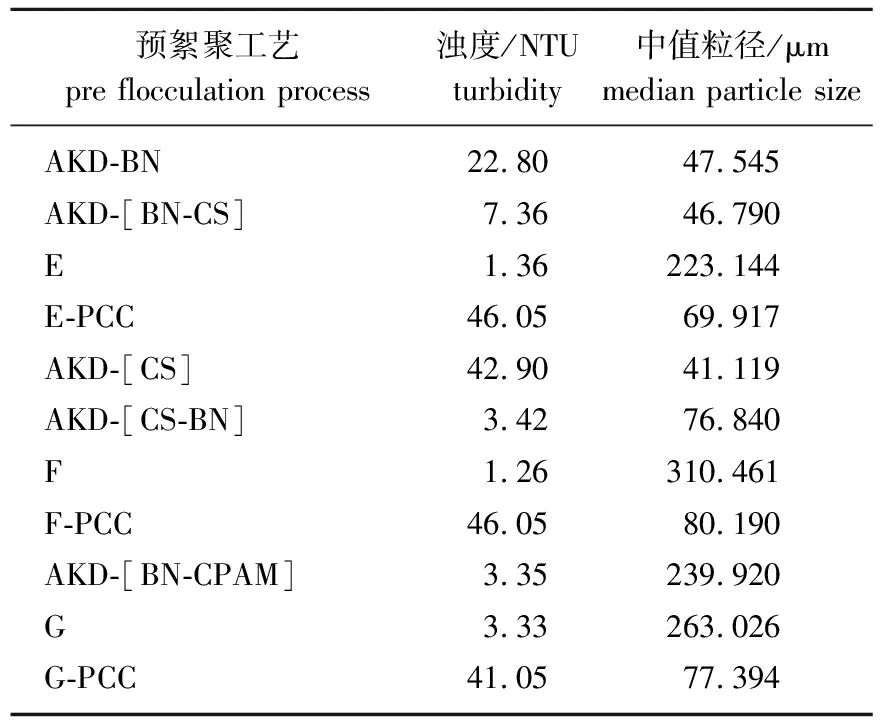

2.1.2絮聚工艺对浊度和中值粒径的影响 从表1可以看出,AKD絮聚工艺过程中,系统的浊度不断降低,中值粒径逐渐增大,说明AKD逐步形成絮聚体。工艺E加入膨润土之后系统浊度有所降低,AKD的中值粒径从0.461增大到47.545,可以判断膨润土对AKD胶粒起到了絮聚作用;继续加入CS,AKD絮聚体的中值粒径不变,但系统浊度继续降低,说明CS通过电荷吸附与AKD形成了比初级絮聚体粒径更小的絮团。工艺F先加入CS,系统浊度没有明显变化,但AKD胶粒的中值粒径有所增大,说明发生了絮聚但形成的絮聚体较小,加入膨润土后浊度显著降低。与先加入CS的絮聚工艺AKD-[BN-CS]和AKD-[CS-BN]相比,先加入CPAM的絮聚工艺AKD-[BN-CPAM]由于桥联作用使AKD絮聚体尺寸急剧增大,形成较大的絮团,这是因为CPAM通过架桥机制比CS通过补丁原理的絮聚能力更强[16]。刘温霞[17]认为CPAM和膨润土会通过桥联作用和静电作用发生絮聚。此时大部分AKD都已经发生絮聚,所以再添加CS之后系统的浊度变化较小,系统浊度最终达到3.33 NTU,说明工艺G的絮聚效果较E和F稍差。

表1 AKD絮聚过程中中值粒径和浊度的变化

由表1可以看出,E-PCC、F-PCC、G-PCC系统的浊度分别为46.05、46.05和41.05 NTU。这是由于PCC的添加量较大,大量的PCC(85.85 NTU)加入到AKD絮聚体悬浮液(43.65 NTU)后,一部分与AKD絮聚体中的正电荷结合,另一部分与系统游离阳离子形成PCC絮团,还有一部分单独存在于悬浮液中,这也造成了系统综合浊度比较高的现象。

2.1.3剪切速率对絮聚体中值粒径的影响 图2为不同剪切速率下测得的AKD絮聚体的中值粒径数值。由图可知,剪切速率增加到2 200 r/min时,工艺E、F和G的中值粒径分别减小了51.10%、59.75%和59.67%,其中絮聚工艺E的AKD絮聚体强度最高。Sang等[15]研究发现絮聚剂的电荷密度对絮聚体的体积和强度影响较大,高电荷密度的CS形成体积更大、强度更高的PCC絮聚体。

图2 剪切速率对AKD絮聚体粒径的影响

2.1.4絮聚工艺对絮聚体比表面积和孔径的影响 PCC絮聚体的比表面积为4.791 m2/g,PCC与AKD絮聚混合后可能由于表面结合了阳离子,形成的絮聚体比表面积显著减小,工艺E-PCC、F-PCC、G-PCC絮聚体的比表面积分别为4.058、3.968 和3.775 m2/g。PCC絮聚体的孔径为11.789 nm,工艺E-PCC、F-PCC、G-PCC的孔径分别为12.468、12.087和12.784 nm,可以看出PCC与AKD絮聚混合后孔径略有增大,这可能是因为AKD絮聚体与PCC形成了有一定孔隙的絮聚体。

2.1.5絮聚工艺对系统Zeta电位的影响 AKD絮聚体和纤维混合物浆料-E、浆料-F、浆料-G的Zeta电位分别为-70.15、-75.35和-85.30 mV,相比原本纤维表面的Zeta电位(-87.25 mV)分别提高了19.6%、13.64%和2.23%,说明工艺E和F形成的AKD絮团的Zeta电位正电性较工艺G大。结合浊度数据,说明工艺E和F中有更多的AKD、CS及CPAM发生了絮聚,絮聚效果优于工艺G。

AKD絮团和PCC共混之后添加到浆料中,所得浆料-E-PCC、浆料-F-PCC、浆料-G-PCC的Zeta电位分别为-61.38、-62.75和-68.23,测得的Zeta电位进一步升高,说明PCC会在CS和CPAM的作用下发生絮聚[18-19]。

2.2 3种AKD絮聚工艺对纸张施胶效果的影响

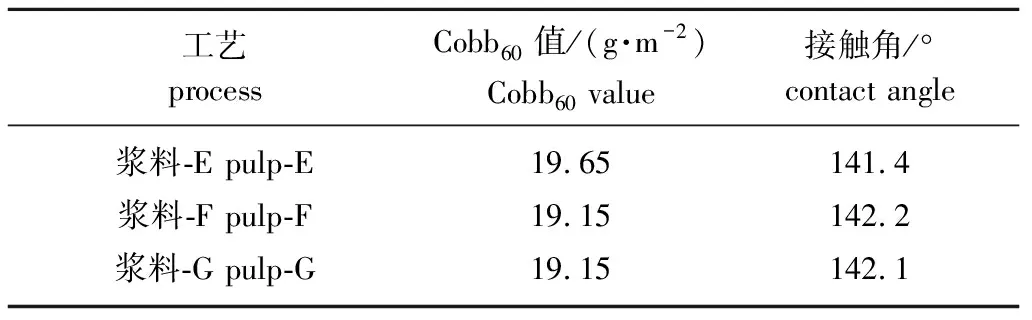

2.2.1非加填纸张 纸张的Cobb60值越低,接触角越大,表明纸张的抗水性越强,施胶效果越好。从表2可以看出,3种AKD预絮聚工艺制备的纸张Cobb60值均在20 g/m2以下,接触角在140°以上,表明施胶效果较好。

表2 AKD絮聚工艺对非加填纸张施胶工艺的影响

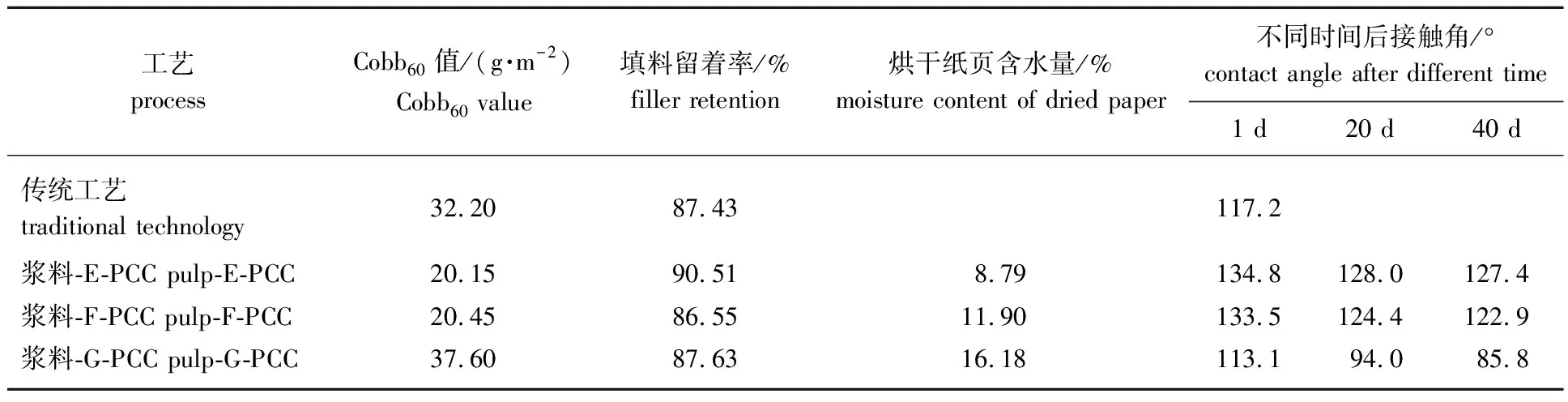

2.2.2加填纸张 从表3可以看出,AKD絮聚之后再和PCC共混施胶并加填,相比于传统工艺,AKD预絮聚工艺E和F会显著提高纸张的施胶度,而工艺浆料-G-PCC与传统工艺施胶效果相当。Wang等[9]研究发现,在PCC加填量为30%时,纸张的Cobb60值为24.30 g/m2,本实验工艺浆料-E-PCC的Cobb60值比其低4.15 g/m2,施胶效果更好。从表3数据可知,传统工艺条件下,纸张放置一段时间后施胶效果几乎完全丧失,而工艺浆料-E-PCC和浆料-F-PCC手抄片放置40天后,接触角分别降至127.4°、122.9°,只产生了小于8%的施胶逆转。工艺浆料-G-PCC施胶逆转比较严重,且纸页含水量高。这可能是因为AKD絮聚体尺寸较大,强度也较差,类似海绵的疏松多孔结构能够保留较多的水分。此外,3种预絮聚工艺填料留着率都达到了90%左右。

表3 AKD絮聚体与PCC共混施胶加填对纸张性能的影响

2.3 絮聚时间对加填纸张施胶效果的影响

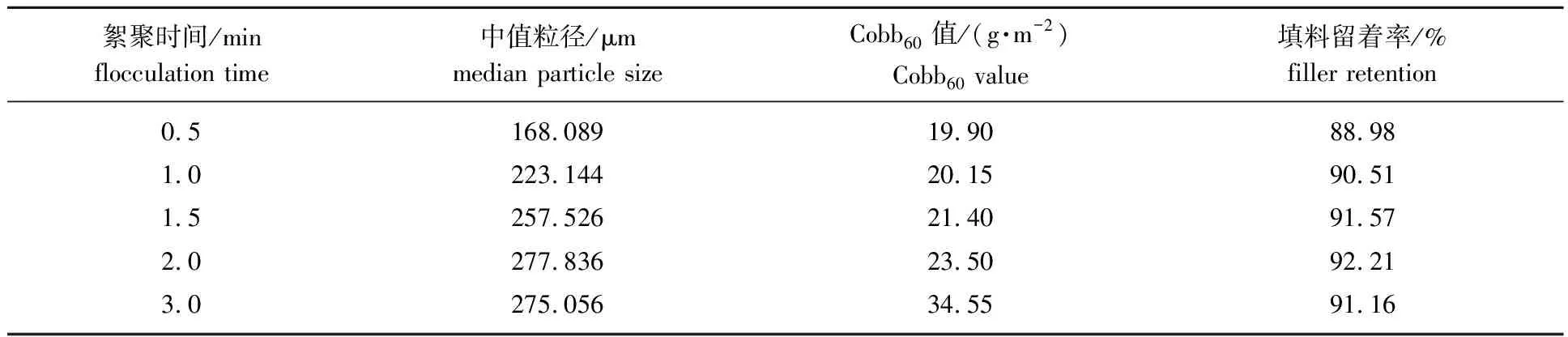

从表4可以看出,在不同的AKD絮聚时间条件下,手抄片的填料留着率都达到了90%左右。

表4 絮聚时间对工艺E絮聚体粒径以及手抄片施胶效果和填料留着率的影响

当絮聚时间在2 min以内,工艺浆料-E-PCC抄造的手抄片Cobb60值都保持在20 g/m2左右,有很好的施胶效果。当絮聚时间超过2 min时,随着絮聚时间继续增加,AKD絮聚体中值粒径并没有显著减小,而手抄片的Cobb60值却明显升高,施胶效率降低明显。显然絮聚体粒径大小不是影响AKD絮聚的唯一因素。

2.4 纤维对不同絮聚工艺AKD的吸附性能

虽然目前对于AKD的施胶机理存在不同的解释,但是首要前提是AKD在纤维上的有效留着。从图3可以看出,随着吸附时间的延长,纤维对AKD的吸附量先上升后下降,说明吸附在纤维上的AKD在长时间剪切作用下会逐渐解吸,所以抄纸过程中,AKD与纤维的结合存在最佳时间。吸附10 min时,纤维对工艺E絮聚的AKD的吸附量最大,达到2.151 mg/g。Johansson等[20]研究也发现AKD在纤维上的留着并不是接触时间越长越好,AKD的留着会随着剪切时间的增加而降低。同时,图3中数据也表明,相比工艺G,工艺E和F絮聚的AKD更容易被纤维吸附,这也进一步解释了工艺E和F施胶度更高的原因。

图3 纤维对AKD吸附量随时间的变化

3 结 论

采用传统多元助留剂CPAM、CS以及膨润土对施胶剂AKD进行预絮聚,通过改变3种助留剂的添加顺序,得到3种AKD预絮聚工艺(E、F、G)。通过优化AKD胶粒尺寸和絮聚体表面Zeta电位,提高了施胶剂在纤维表面的吸附量,同时降低了填料的比表面积。与传统工艺相比,3种预絮聚方法有效提升了AKD施胶效率并改善了逆施胶的现象,同时保持了较好的填料留着率。工艺浆料-E-PCC手抄片Cobb60值降低到20.15 g/m2,填料留着率达90.51%,40天施胶逆转率降低到5.49%,表现出更好的施胶效果。