石油磺酸盐对玻璃纤维聚结脱水性能的影响

邓朋飞 李方俊 康敬欣 曹家铭 冯乐晖

(北京化工大学 机电工程学院, 北京 100029)

引 言

聚结脱水技术是一种利用纤维滤材对油、水两相亲和力的不同来实现乳状液中微小液滴的相互聚并、长大,最终从纤维表面脱落的物理方法[1]。 聚结脱水法具有处理流量大、分离效率高、维护成本低等优点,广泛应用于油水分离领域[2-3]。 航空喷气燃料的脱水净化大多使用聚结分离器进行[4-5],然而国产的聚结分离器至今未通过国际标准的认证。聚结分离器的核心材料是纤维滤材,其聚结脱水性能是评价聚结分离器性能好坏的重要指标。

为了保证航空喷气燃料的燃烧效果和使用性能,通常会加入各种表面活性剂,起到抗磨、抗静电、抗氧化等作用[6],但是也使得喷气燃料中的乳化水更加稳定。 乳化水不仅会降低燃料的热值,弱化燃料的雾化效果,增大燃料的消耗,而且在低温环境下容易发生结晶,造成飞机供油管路的阻塞,使得燃料系统供油困难,严重影响飞机的正常运行[7]。 为了去除油液中的乳化水,国内外学者进行了相关研究。Wang 等[8]发现随着溶剂油中表面活性剂Span80 含量的增大,乳化水的稳定性增加,水滴的聚结难度增大。 Zhou 等[9]研究发现当其他表面活性剂分子插入到油水界面时,原先的表面活性剂分子保护膜会被削弱,相邻水滴更容易发生聚并。 Luo 等[10]发现在三元复合驱油溶液中随着表面活性剂含量的增大,水滴的聚结时间也会不断增加。 张倩[11]发现柴油中脂溶性表面活性剂的含量越高,乳状液越稳定,油水分离越困难。

目前,对油水分离的研究主要集中在柴油或溶剂油脱水领域,而对航空喷气燃料(原料油)的研究相对较少,并且使用的过滤介质大多为纤维床层,缺乏关于纤维聚结机理方面的研究。 航空喷气燃料中加入表面活性剂后,水滴的聚结与脱落过程较为复杂,相关实验数据比较匮乏,各种因素对纤维聚结脱水效果的影响并不清晰。 针对上述问题,本文搭建了一套可视化微流道实验系统,以航空煤油为连续相,蒸馏水为分散相,石油磺酸盐为表面活性剂,制备了两种不同界面张力的乳状液,利用建立的实验系统观测在不同界面张力下纤维表面水滴的聚结与脱落过程,讨论了影响水滴聚结与脱落的主要因素,以期为纤维聚结脱水方面的研究提供一定的参考。

1 实验部分

1.1 实验原料与仪器

1.1.1 实验原料

3#航空煤油,常温常压下密度为0.78 g/cm3,黏度为2.98 mPa·s,武汉富鑫远科技有限公司;蒸馏水,实验室自制;石油磺酸盐,纯度32%,密度为1.09 g/cm3,平均摩尔质量为380 g/mol,山东优索化工科技有限公司;玻璃纤维,直径为5 μm,空气中与水的接触角为53°,北京承天倍达过滤技术有限责任公司。

1.1.2 实验仪器

JET-100 型离心泵,上海阳光泵业制造有限公司;LabV6 型蠕动泵,申辰精密泵制造有限公司;MDS400 型显微镜,上海蔡康光学仪器有限公司;SCZL202 型张力测定仪,山东盛康电器有限公司。

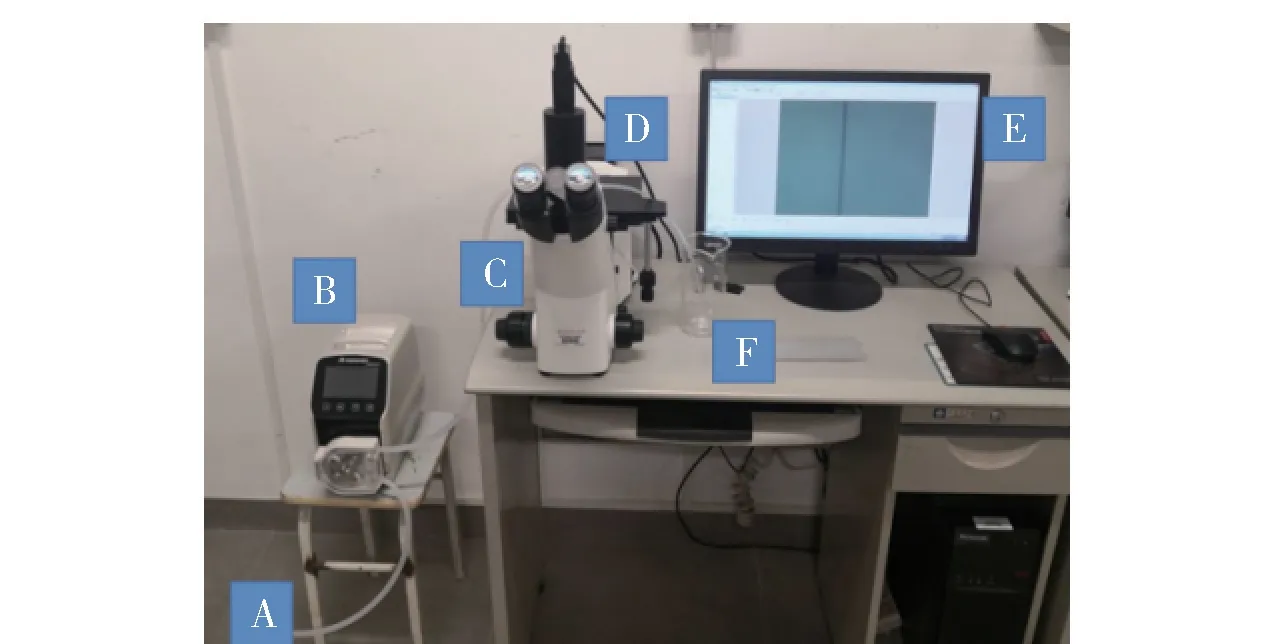

1.2 实验系统

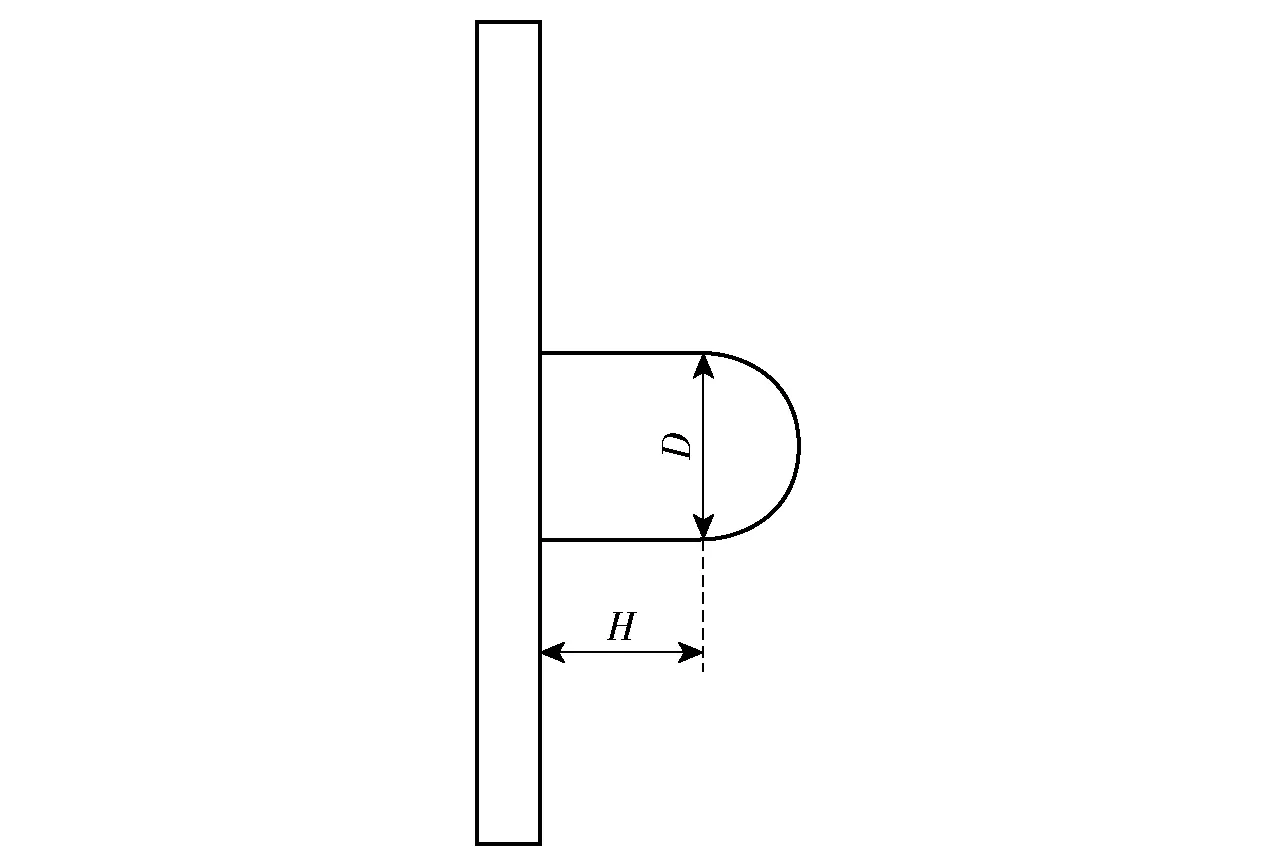

实验系统如图1 所示。 乳状液通过蠕动泵送至微流道装置(图2),微流道装置内排布着纤维丝。纤维表面水滴的聚结脱水主要有3 个过程[12]:乳状液中的水滴与纤维碰撞后被拦截在纤维表面;乳状液中的水滴与纤维表面已附着的水滴发生碰撞或纤维表面相邻水滴发生碰撞,进而聚并为粒径更大的水滴;当水滴粒径增长到一定尺寸后在流场的作用下从纤维表面脱落,流至回收槽中。 使用显微镜实时观察微流道装置内水滴的聚结与脱落过程,测定水滴粒径,并通过计算机进行录像。

图1 实验系统Fig.1 Experimental system

图2 微流道装置Fig.2 Microchannel device

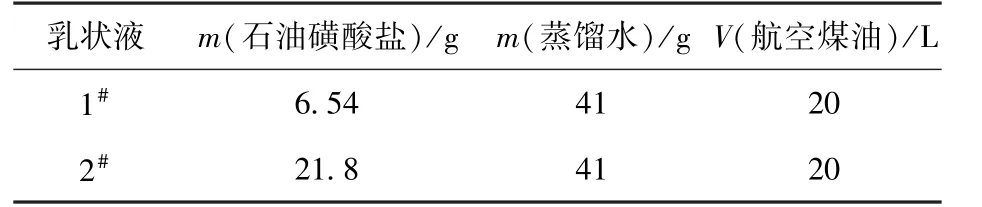

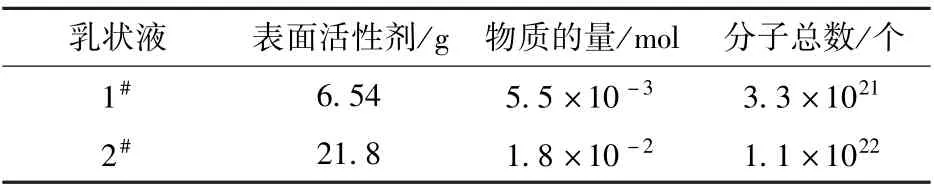

1.3 乳状液制备

按照表1 中各原料的加入量,向油箱中加入航空煤油,将蒸馏水与石油磺酸盐混合均匀,倒入油箱。 启动离心泵,转速为2 950 r/min,搅拌20 min后,水滴粒径约为5 μm,并且均匀地分散在连续相中,得到实验所需的两种乳状液,分别记为1#和2#乳状液,使用张力测定仪测得其油水界面张力分别为18 mN/m 和8 mN/m。 关闭离心泵,取适量乳状液,加入实验系统的进料槽中进行实验。

表1 乳状液中各原料加入量Table 1 Amount of each raw material in the emulsions

2 结果与讨论

2.1 不同界面张力下水滴聚结过程

2.1.1 界面张力为18 mN/m 时水滴聚结过程

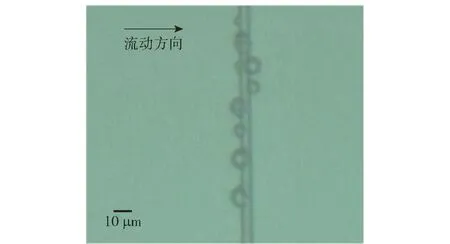

使用1#乳状液,流场流速为26 mm/s,流场流速与聚结分离器中聚结滤芯的表观流速基本一致,通过本文建立的实验系统观测水滴的聚结过程。 图3为初始阶段的水滴形貌,水滴随着乳状液在流场中运动,与纤维丝碰撞后大部分水滴被拦截在纤维的上游表面,小部分水滴在流场的作用下滑动到纤维的下游。

图3 初始阶段的水滴形貌Fig.3 Morphology of water droplets in the initial stage

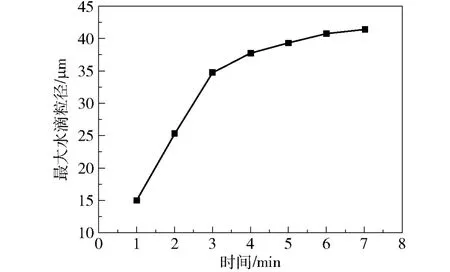

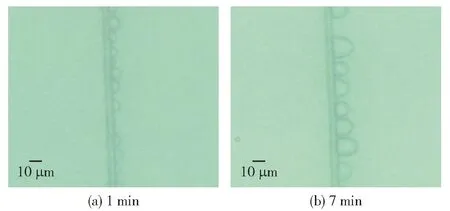

在聚结阶段,随着纤维表面水滴数量的不断增多,相邻水滴会发生碰撞、滑动,相互聚并形成粒径较大的水滴。 实验过程中,每隔1 min 记录一次纤维表面的最大水滴粒径,结果如图4 所示。最大水滴粒径在前3 min 增长较快,在3 min 后增长较为平缓。 图5 为1 min 和3 min 时纤维表面水滴的实际分布情况。 由图5(a)可以看出,在1 min时纤维表面的水滴数量较多,相邻水滴发生聚结现象较为频繁。 实验中发现,在前3 min 水滴粒径的增长不仅依靠乳状液中细小的水滴直接撞击纤维表面已存在的水滴,而且纤维表面的水滴也会发生滑动、碰撞,进而聚并为粒径更大的水滴,因此水滴粒径增长较快。 随着粒径较小的水滴不断地聚结,在3 min 时,最大水滴粒径已经达到35 μm左右,此时纤维表面分布的大多是粒径较大的水滴,如图5(b)所示。 两水滴相互聚并之后形成的新水滴的表面积与聚并前两水滴的表面积之和相比将会减小,新水滴单位面积的表面活性剂浓度将会增大。 大量的活性剂分子在水滴表面形成一层保护膜,使得相邻水滴不易发生聚并,此时水滴粒径的增长主要依靠乳状液中细小的水滴与纤维表面已存在的粒径较大的水滴直接碰撞,由于乳状液中的水滴粒径与纤维表面的水滴粒径差距过大,聚并后水滴的体积不会发生太大改变,因此3 min后水滴粒径的增长较为缓慢。

图4 界面张力为18 mN/m 时不同时间的最大水滴粒径Fig.4 Maximum droplet size at different times when the interfacial tension is 18 mN/m

图5 界面张力为18 mN/m 时1 min 和3 min 的纤维表面水滴分布Fig.5 Water droplet distribution on the fiber surface at 1 min and 3 min when the interfacial tension is 18 mN/m

2.1.2 界面张力为8 mN/m 时水滴聚结过程

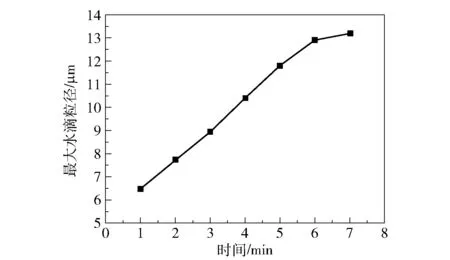

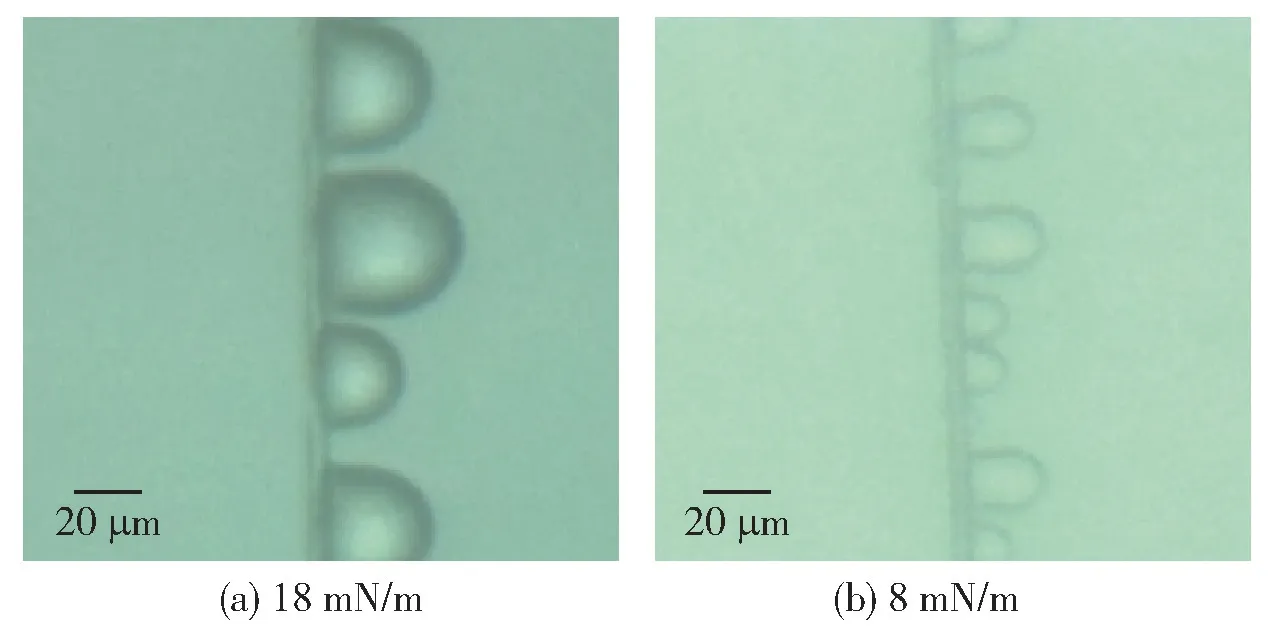

使用2#乳状液,流场流速为26 mm/s。 每隔1 min记录一次纤维表面的最大水滴粒径,结果如图6 所示。在前6 min 最大水滴粒径的增长趋势较为平缓,6 min 后最大水滴粒径几乎不再增长,此时最大水滴粒径为13 μm 左右。 图7 为1 min 和7 min时纤维表面水滴的实际分布情况。 由图7(a)可以看出,与界面张力为18 mN/m 时的情况相比,界面张力为8 mN/m 时纤维上游的水滴数量明显减少。实验中发现,初始阶段水滴在纤维上游黏附后,停留时间极为短暂,随后在流场的作用下滑动到纤维下游,此时水滴呈单侧分布。 水滴单侧分布的主要原因是表面活性剂含量的增大导致乳状液中水滴表面的活性剂分子数量增多,水滴表面的活性剂分子保护膜更加致密,这层保护膜将影响水滴与纤维之间的黏附性。 由于表面活性剂含量的增大,水滴聚结长大后单位面积的表面活性剂浓度将会升高,这些活性剂分子将严重阻碍水滴之间的聚并,即使一排水滴彼此相邻也很少发生聚结现象,如图7(b)所示。 水滴粒径的增长只能依靠乳状液中的水滴与纤维表面已存在的粒径较大的水滴直接碰撞,因此6 min 后水滴粒径的增长速度减慢。

图6 界面张力为8 mN/m 时不同时间的最大水滴粒径Fig.6 Maximum droplet size at different times when the interfacial tension is 8 mN/m

图7 界面张力为8 mN/m 时1 min 和7 min 的纤维表面水滴分布Fig.7 Water droplet distribution on the fiber surface at 1 min and 7 min when the interfacial tension is 8 mN/m

2.2 表面活性剂含量对最大水滴粒径的影响

为了探究表面活性剂含量与最大水滴粒径之间的量化关系,假设表面活性剂分子均匀分布在水滴表面,且水滴在聚结完成后都能达到最大粒径。 水滴聚结实验结果发现表面活性剂含量不同,即乳状液中油水界面张力不同,测得的最大水滴粒径相差较大,图8 为界面张力为18 mN/m 和8 mN/m 时的最大水滴粒径比较。

图8 不同界面张力下的最大水滴粒径比较Fig.8 Comparison of maximum droplet size for different interfacial tensions

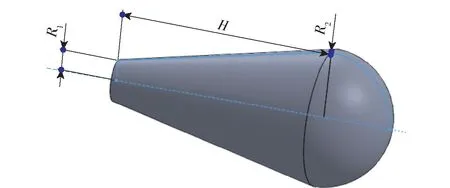

由图8 可以看出,聚结完成后纤维表面水滴的形状不再是球形,而是头部为半球形、尾部为圆柱的组合体,如图9 所示。 通过测量组合体的水滴头部粒径D与圆柱体高度H,可以近似得到水滴的体积及表面积。 由于水滴是附着在纤维表面的,在计算时需要去除组合体的底面积,从而近似得到表面活性剂在水滴表面的附着面积。 表2 为1#和2#乳状液的最大粒径水滴的尺寸参数及水滴数量。 根据两种乳状液中各原料的比例计算出表面活性剂的物质的量,进而得到分子总数,结果如表3 所示。

图9 水滴形状示意图Fig.9 Diagram of droplet shape

表3 表面活性剂的物质的量和分子总数Table 3 Quantity and total number of the surfactant molecules

通过以上数据得到1#和2#乳状液聚结完成后最大粒径水滴单位面积的表面活性剂分子数分别为7.14 ×108个/μm2和7.95 ×108个/μm2。 在其他条件不变、仅改变表面活性剂含量的情况下,1#和2#乳状液的最大粒径水滴单位面积附着的活性剂分子数基本保持一致。 结果表明水滴单位面积的表面活性剂分子数存在饱和值,当达到饱和值时,水滴将被表面活性剂分子完全包围,很难与其他水滴发生聚结行为,此时水滴粒径几乎不再增长。

2.3 不同界面张力下水滴脱落过程

2.3.1 界面张力为18 mN/m 时水滴脱落过程

纤维表面的水滴聚结长大到一定程度后将从纤维下游表面脱落。 实验中发现,在固定流速下,随着时间的推移,水滴粒径不断增大,当水滴粒径增大到某一尺寸时出现断裂脱落现象;随后通过增大流场流速使得不同粒径的水滴相继发生断裂脱落,此时的流场流速即为水滴脱落的临界流速v。 使用1#乳状液,通过本文建立的实验系统观测纤维表面水滴的脱落过程,并截取不同临界流速下水滴在脱落前、脱落过程中以及脱落后的照片,结果如图10 所示。水滴的整个脱落过程分为3 部分:脱落前水滴的形状近似为圆柱与半球的组合体,并且能够稳定地附着在纤维表面;当流场流速即将达到水滴脱落的临界流速时,水滴在流场的作用下发生变形,开始反复振荡,逐渐被拉长为锥形,并且在水滴根部附近出现“缩颈”现象;当流场流速达到临界流速时,水滴在“缩颈”位置发生断裂,剩余的细小部分为“水痕”,依然黏附在纤维表面。

图10 界面张力为18 mN/m 时在不同临界流速v 下水滴的脱落过程Fig.10 Shedding of water droplets at different critical flow rates when the interfacial tension is 18 mN/m

由图10 可以看出,水滴从纤维表面脱落的形式不是直接脱离,而是水滴的自身断裂。 液体自身间结合的牢固程度可以用内聚功W来表示,其表达式为

式中:γ为油水界面张力,mN/m;S为临界断裂面积,μm2。

随着流场流速的增加,脱落部分水滴的动能也在逐渐增大,当动能增大到此时水滴的内聚功时,水滴将被拉断。 脱落部分水滴的动能E的表达式为

式中:m为脱落部分水滴的质量,kg;v为临界流速,mm/s。

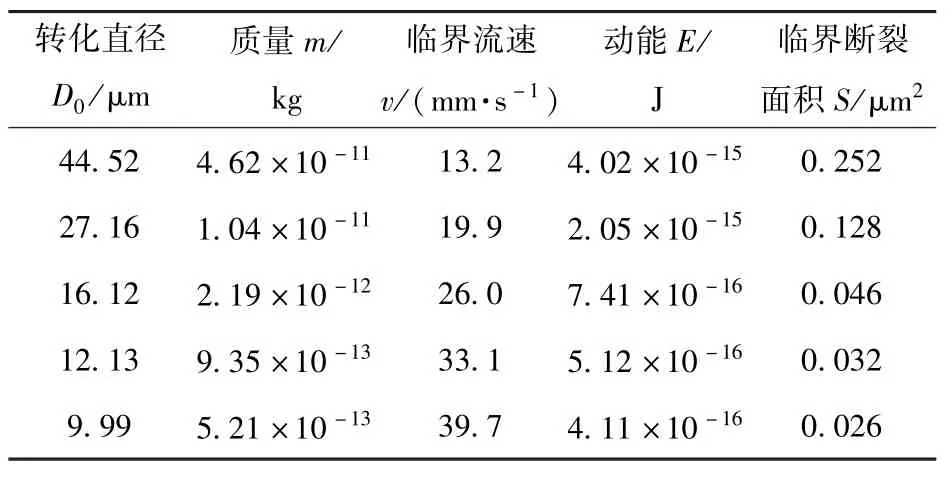

由图10 可得,水滴被拉长后,前端基本保持半球形,主体部分在流场的作用下不断被拉长,近似为锥形,脱落部分的水滴可以看作是两者的组合体。该组合体的模型如图11 所示,主要参数包括上底半径R1、高度H、下底半径R2,半球体半径与锥体下底半径R2相同。 通过测量这3 个参数,即可求得脱落部分水滴体积的近似值,从而得到质量及动能。 水滴脱落后将恢复为球形,为了便于记录,需要将得到的水滴体积转化为球体体积,根据球体的体积公式,求得转化直径D0,用于表达不规则的脱落部分水滴的大小。 脱落部分水滴的动能参数计算结果如表4所示。

图11 脱落部分的水滴模型Fig.11 Model of a water droplet that breaks away

表4 界面张力为18 mN/m 时脱落部分水滴的动能参数和临界断裂面积Table 4 Parameters related to kinetic energy and critical fracture area of the detached droplets when the interfacial tension is 18 mN/m

纤维表面的水滴在脱落过程中会被不断拉长,“缩颈”处的截面积将不断减小,由式(1)可得,水滴的内聚功也在不断减小,当流场流速增大至临界流速v时,水滴的内聚功与脱落部分水滴的动能相等,水滴发生断裂。 将式(1)与式(2)联立后即可求解出水滴的临界断裂面积S(表4)。 临界断裂面积S与动能E的变化规律一致,表明动能是水滴断裂的主导因素。 由式(2)可得,脱落部分水滴的动能E受质量m和临界流速v共同控制,由表4 可以看出,随着转化直径D0的减小,水滴质量m减小,临界流速v增大,脱落部分水滴的动能E增大,动能E与临界流速v的变化规律一致,表明临界流速v是影响水滴动能的主要因素。因此,在18 mN/m 的界面张力下流场流速是造成水滴断裂的主要原因,为保证纤维表面水滴的聚结效果,应谨慎调节流场流速。

2.3.2 界面张力为8 mN/m 时水滴脱落过程

当使用2#乳状液进行实验时,由于表面活性剂含量的增大,不同流速下得到的水滴粒径差异较大,较小的流速变化都会引起不同粒径的水滴发生断裂脱落,因此本文在5 种流速下观察水滴的脱落过程,结果如图12 所示。 可以看出,水滴的整个脱落过程与界面张力为18 mN/m 时的水滴脱落过程类似,同样为自身断裂。

图12 界面张力为8 mN/m 时在不同临界流速v 下水滴的脱落过程Fig.12 Shedding of water droplets at different critical flow rates when the interfacial tension is 8 mN/m

按照2.3.1 节的计算方法,得到在8 mN/m 界面张力下脱落部分水滴的动能参数和临界断裂面积,结果如表5 所示。 临界断裂面积S的变化规律与动能E的变化规律一致,表明动能为水滴断裂的主导因素。 随着转化直径D0的减小,水滴质量m减小,临界流速v增大,脱落部分水滴的动能E减小,动能E的变化规律与水滴质量m的变化规律一致,表明水滴质量m是影响水滴动能的主要因素。 水滴质量m主要与水滴转化直径D0有关,根据水滴聚结实验结果可得表面活性剂含量对水滴粒径具有较大影响;根据水滴脱落实验结果可得不同流速下纤维表面的水滴粒径也有较大差异,由此可得水滴转化直径D0受表面活性剂含量与流场流速共同控制。因此,在8 mN/m 的界面张力下水滴断裂的主要因素为表面活性剂含量和流场流速。

表5 界面张力为8 mN/m 时脱落部分水滴的动能参数和临界断裂面积Table 5 Parameters related to kinetic energy and critical fracture area of detached droplets when the interfacial tension is 8 mN/m

3 结论

(1)在18 mN/m 的界面张力下,最大水滴粒径在前3 min 增长较快,在3 min 后增长较为缓慢;在8 mN/m 的界面张力下,在前6 min 最大水滴粒径的增长趋势较为平缓,6 min 后最大水滴粒径几乎不再增长,并且在聚结初始阶段水滴呈单侧分布。

(2)在本文所设定的实验条件下,当水滴单位面积的表面活性剂分子数达到饱和值时,水滴将被表面活性剂分子完全包围,很难与其他水滴发生聚结行为,水滴粒径几乎不再增长。

(3)在界面张力为18 mN/m 时,水滴的脱落形式为自身断裂,流场流速是引起水滴断裂的主要原因。 为保证纤维表面水滴的聚结效果,对于流场流速应谨慎调节。

(4)在界面张力为8 mN/m 时,水滴的脱落形式同样为自身断裂,水滴的断裂不仅与流场流速有关,而且还受表面活性剂含量的影响。 为保证水滴的聚结效果,不仅需要合理调控流场流速,还需要控制表面活性剂含量。