螺杆结构对熔融金属挤压成型流场分布的影响研究

于天艺 曹 曾 徐红兵* 张 冰*

(1.北京化工大学 机电工程学院, 北京 100029;2.核工业西南物理研究院, 成都 610041)

引 言

由于半固态金属成型工艺制造的零件具有优异的力学性能,且便于进行自动化生产,因此半固态金属成型技术成为国内外研发的热点。 杨卫民团队[1]以液态镓金属为原料,采用直写打印方法实现了液态金属成型。 Ji 等[2]开发了一种双螺杆流变成型工艺,用于工程部件的近终形制造生产,该成型设备由液态金属喂料器、紧密啮合和同向旋转的双螺杆挤出机以及控制系统组成。 美国Thixomat 公司发明了触变注射成型(Thixomolding)技术,该技术通过将触变结构的半固态合金高速注射到模具中得到近终形的金属零件,实现了一体化的成型方式[3]。何龙[4]开展了基于五轴联动的半固态金属挤出沉积成型技术的研究,实现了半固态金属挤出,但系统结构过于复杂。 陈利文[5]利用半固态熔融金属注射成型装置实现了石墨烯纳米片与AZ91D 镁基材料的复合成型加工。 目前,国内对于将单螺杆挤压成型技术直接应用于金属成型加工的研究较少。 本文通过与聚合物加工的螺杆挤压成型技术相对比,开展金属直接成型过程的研究,分析了螺杆几何参数对熔融金属流场分布优化的影响,从而实现了小型化单螺杆挤出机金属挤出成型。

1 机头及螺杆几何参数对压力的影响

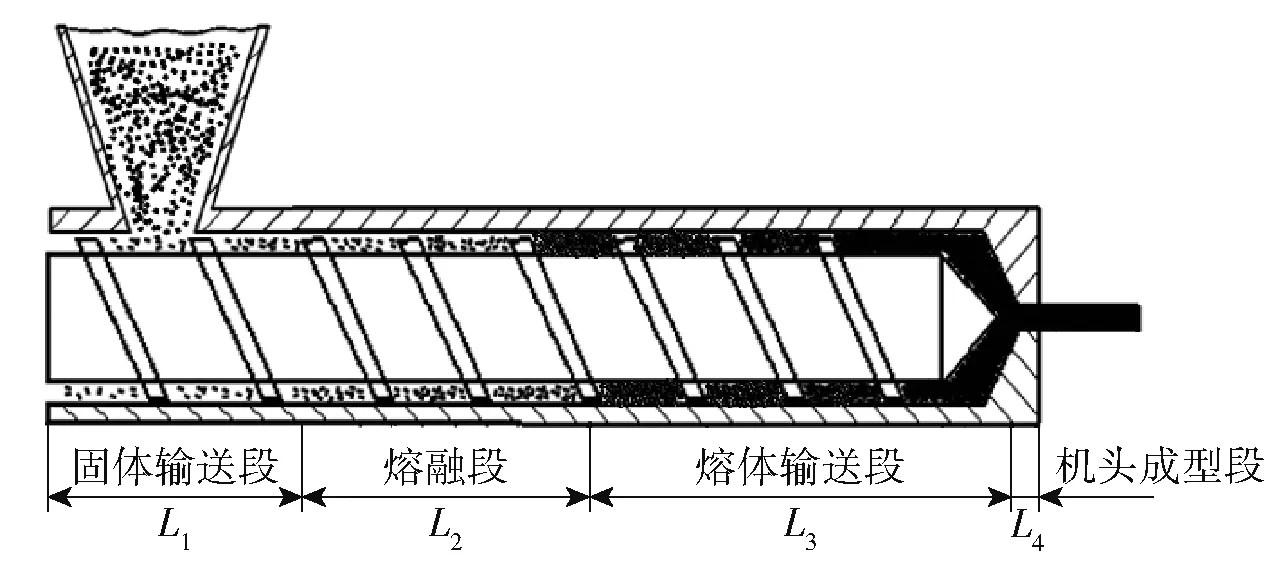

压力是流量的主要影响因素,为了达到产量要求,需分析挤出机建立的压力能否达到物料挤出的最小压力值。 挤出过程中物料经历的阶段如图1 所示,分别为固体输送段、熔融段和熔体输送段,而熔体输送段的压力主要决定着挤出机的挤出能力。

图1 挤出过程物料状态Fig.1 View of the extrusion process

由于金属具有较高的流动性,其熔融段较聚合物加工过程会明显缩短。 以1 mm 丝材加工为技术输入,将产量作为技术输入参数,研究单螺杆结构参数对于金属锡的挤出过程的影响。 锡的熔点T1=232 ℃,导热系数λ=67 W/(m·K),密度ρ=7.28 g/cm3,在完全熔融状态下其黏度为0.001 Pa·s。

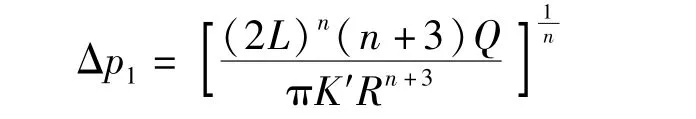

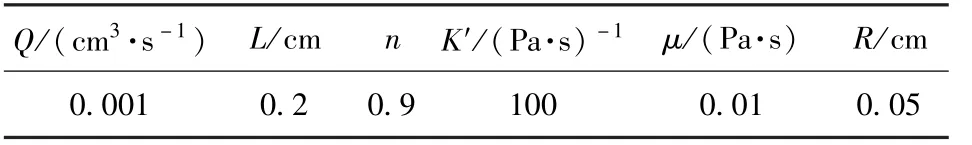

1.1 机头压力损耗计算

考虑到物料在机头中的流动实际可视为等径圆管中的一维压力流,对于在等径圆管中的流动,压力降与流量的关系一般采用的计算公式为式中,Δp1为压力降,MPa;Q为体积流量,cm3/s;L为圆管长度,cm;n为物料的流动常数;K′为流体的流动度,K=1/μ,μ为黏度,Pa·s;R为机头的半径,cm。取表1 中参数进行初步计算,得到物料能够挤出所需的最小压力为0.615 MPa。 最终将单螺杆挤出机建压与机头压力损耗进行对比以确定能否顺利挤出。

表1 压力损耗计算参数Table 1 Pressure loss calculation parameters

1.2 螺杆建压能力计算

假定螺杆不动,料筒运动,将螺杆沿加料方向展开,把螺槽从螺杆展开并定位在平面上,料筒在此模型中被看作是在螺槽顶上一块滑动着的无限大的平板,无限大平板展开理论模型如图2 所示。

图2 无限大平板展开理论模型Fig.2 Unfolded theoretical model of infinitely large plates

在无限大平板模型的基础上最终简化得到产量公式,由拖曳流率Qd、压力体积流率Qp以及漏流QL组成。

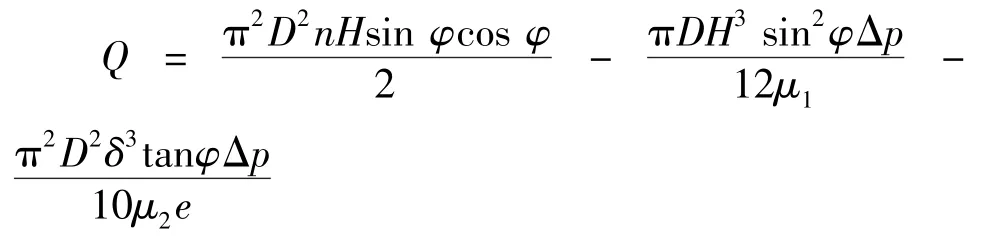

当熔体黏度很小时,漏流将对产量产生很大影响。 通过对产量公式分析可知,由于金属锡在熔体输送过程中表现出超高的流动性,在温度达到熔点以上、其黏度小于1 Pa·s 时,机头膜口处的压力以及螺杆与机筒之间间隙的增大会导致较大的漏流,所以在分析挤出机建压能力时,要将漏流考虑在内进行压力公式推导。 取转速为60 r/min 进行计算,压力公式为

其中W为螺距。

1.3 螺杆参数设计及理论计算

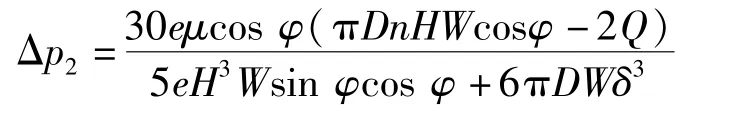

初步选定挤出机螺杆参数如表2 所示。

表2 螺杆参数Table 2 Screw parameters

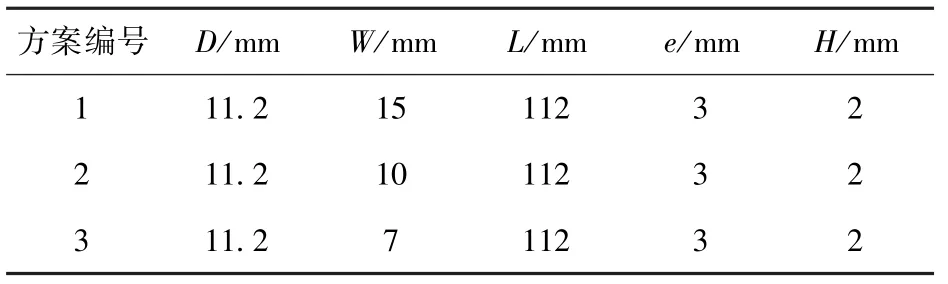

当螺杆直径不变时,影响产量的最大因素即是螺杆与机筒之间的间隙以及螺距的变化。 改变螺距以及螺杆与机筒之间的间隙,对出口处压力进行理论分析。 控制产量为0.001 cm3/s,分别对螺距为7、10、15 mm 的螺杆进行理论计算,得到相应的压力分布如图3 所示。

从图3 中可以看出,在螺杆直径恒定不变的情况下,随着螺杆与机筒之间间隙的增大,挤出机建压能力逐渐降低;当机筒与螺杆之间的间隙恒定时,减小螺距可以增加挤出机的建压能力。 但考虑到制造精度与装配误差,不能无限缩小螺距及螺杆与机筒之间的间隙。

图3 不同螺距螺杆下的理论计算压力Fig.3 Theoretical calculation of the pressure with different pitch screws

金属锡挤出过程可能会直接跳过熔融阶段,进入熔体输送阶段。 然而在挤出过程中,螺杆参数变化将导致挤出机出口压力波动,从而引起挤出物料流率波动。 在挤出产量恒定的前提下,将不同螺杆参数挤出机的建压p2与机头压力损耗计算数值p1进行对比,当p2大于p1时物料能够从机头挤出。

2 挤出过程仿真分析

2.1 边界条件设定

在仿真任务为瞬态类型的情况下,需要对密度进行赋值并考虑惯性的影响。 选择入口边界,施加法向力Fn和切向力Fs,将Fn和Fs均赋值为0,此边界条件说明流体区域入口流体为自由流动。 出口边界设定为法向速度Vn=0.000 022 15 m/s,径向速度Vs=0,对于内孔,设定Vn=0 和Fs=0 的边界条件,此类型的边界条件属于滑移边界,不仅没有流体能够贯穿该边界流动,且边界上流体所受的切向力为0;对于外壁面给定Vn=Vs=0 的边界条件,表示壁面无滑移。

2.2 仿真结果分析

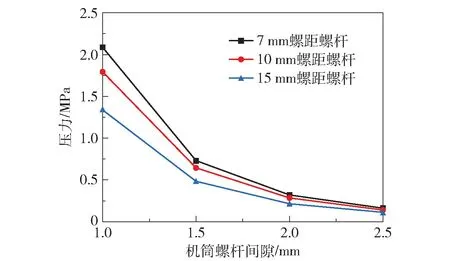

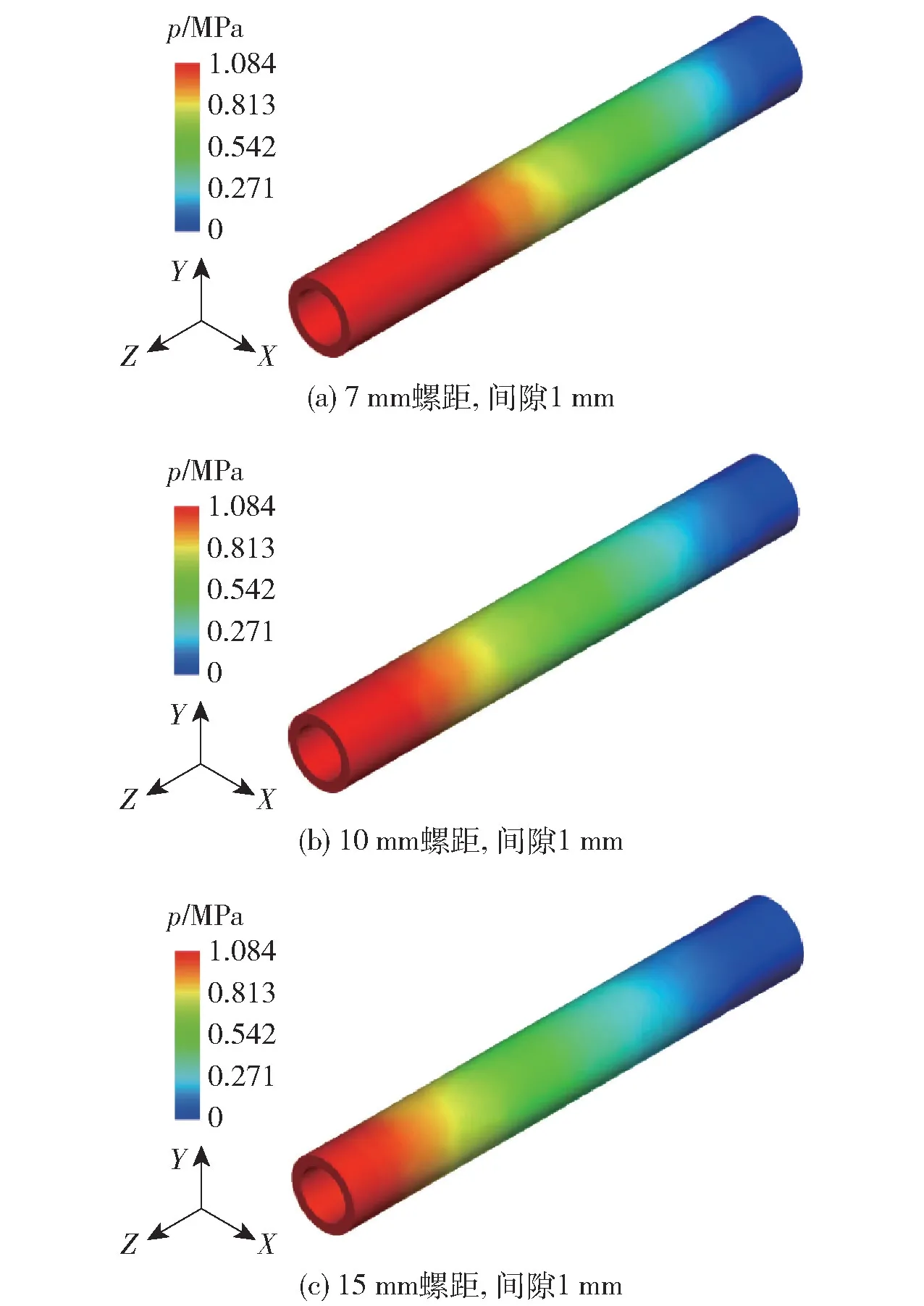

通过控制螺杆与机筒之间间隙的变化,进行挤出过程的仿真模拟。 机筒螺杆间隙δ取值1.0 ~2.5 mm、以0.5 mm 为梯度变化,控制螺杆螺距分别为7、10、15 mm 来进行出口处的压力分析,结果如图4 所示。

图4 不同螺距螺杆下的流场压力分布Fig.4 Flow field pressure distribution with different pitch screws

由于仿真采用全熔段进行分析,仿真数值较理论计算数值略小。 经分析15 mm 螺距螺杆的建压仅为1.08 MPa,易导致无法连续均匀挤出,或因压强过小导致最终制品质地不均。 当螺距减小至7 mm 时,建压约为1.5 MPa,且从图5 中可以明显看出7 mm 螺距螺杆的建压速度高于10 mm、15 mm螺距螺杆。 为了能够实现均匀混合及机头压力稳定,最终确定采用7 mm 螺距螺杆,螺杆与机筒间隙1.0 mm。

图5 不同螺距螺杆流场压力云图Fig.5 Pitch pressure cloud diagrams with different pitch screws

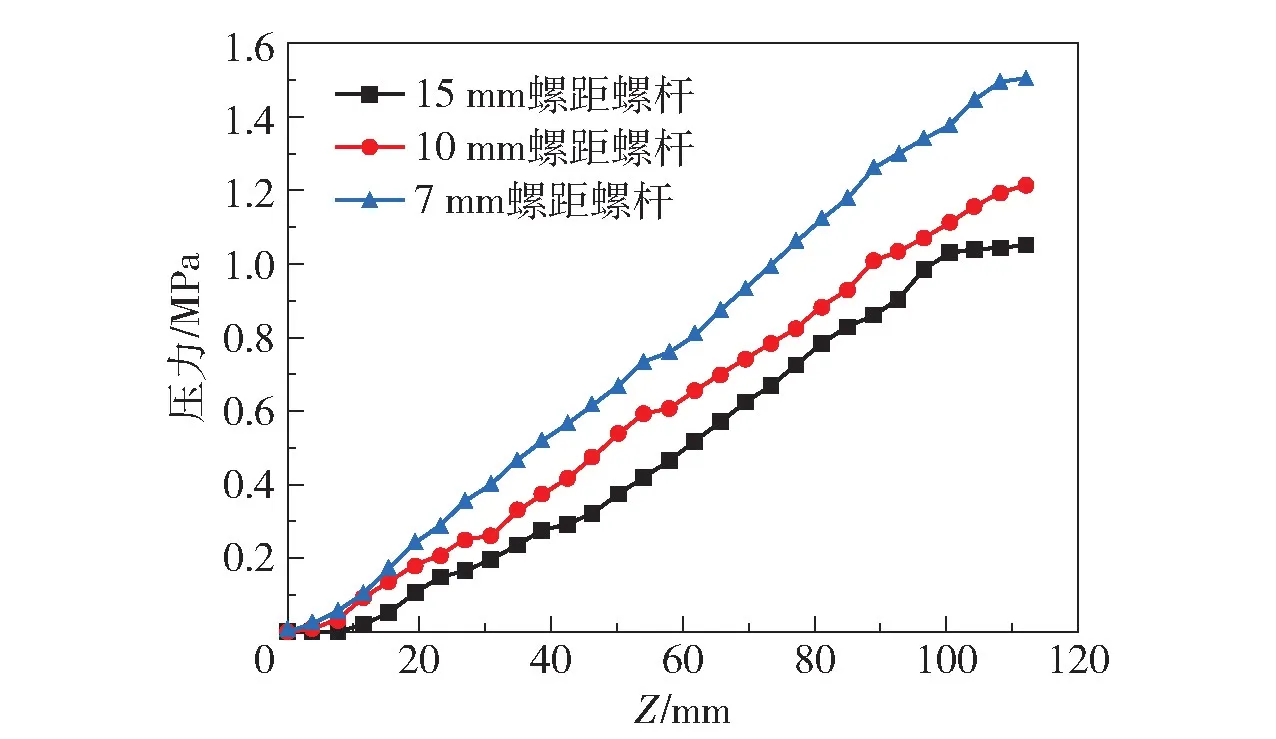

在挤出方向(即Z轴方向)均匀取30 个点统计压力数据,对不同螺距螺杆的建压能力进行分析,所得结果如图6 所示。 可以看出7 mm 螺距螺杆所能建立的最大压力值明显大于10 mm、15 mm 螺杆,且7 mm 等螺距螺杆的建压速度高于其他螺杆。

图6 不同螺距螺杆挤出方向压力Fig.6 Extrusion direction pressure with different pitch screws

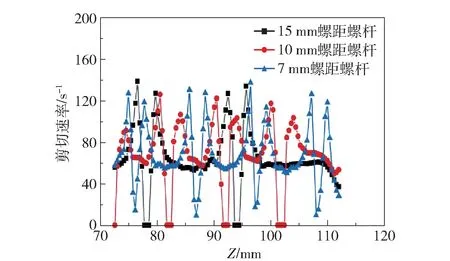

在挤出过程中,剪切能力代表挤出机对物料均匀混合的能力,而混合能力决定制品的质量。 对3种螺杆熔融段剪切速率的统计如图7 所示,可以看出3 种螺杆所产生的最大剪切速率相差不多;同等长度下,7 mm 螺距螺杆出现剪切速率峰值的频率明显高于10 mm、15 mm 螺杆,所以在金属熔融过程中取7 mm 的螺杆螺距能更好地混合物料,从而保证制品质量。

图7 不同螺距螺杆沿Z 轴方向剪切速率对比Fig.7 Comparison of shear rates of the pitch change with different pitch screws in the Z-axis direction

2.3 实验验证

综上可知,7 mm 螺距螺杆的混合效果较好,且满足挤出所需的最小压力。 最后确定螺杆工作段长度为112 mm,直径为11.2 mm,螺距为7 mm 等螺距,机筒和螺杆之间间隙控制在1.0 mm,螺槽深度取2 mm,减速器速比i=10,电机采用功率为1.5 kW的伺服驱动电机,机筒加热采用功率0.2 kW 的云母加热器(峰嘉电热电器有限公司)。 全部实验装置如图8 所示。

图8 实验装置Fig.8 Experimental device

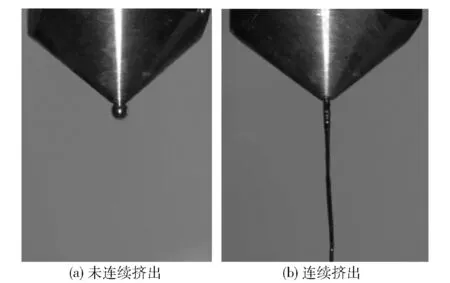

由于金属锡的熔点为232 ℃,考虑到加热器加热过程中的热传导热量损失,初步将加热温度设定在275 ℃。 当转速低于60 r/min 时,由于压力不足出现了物料无法连续成型现象(图9(a))。 通过不断对温度和螺杆转速进行调控,最终选定螺杆转速为60 r/min,加热器设定温度275 ℃,此时机筒内温度稳定在248 ℃,能够挤出连续且均匀的物料,如图9(b)所示。采用红外测温仪测得挤出物表面温度约为220 ℃。 由于仿真模拟过程采用全熔融状态下的物料进行分析,忽略了固体塞段建立起来的压力,因此仿真所得压力值(1.5 MPa)与实际测得的压力值相比略小,实际挤出过程中测量所得压力为2.3 MPa。

图9 挤出效果图Fig.9 Extrusion effect diagram

3 结论

(1)由于金属具有超高流动性,在挤出中不需要形成完整的固体塞段,也即熔体也可以建立起足够的压强,压力从入口到出口处逐渐增加,熔体沿Z轴正方向输送,流道中轴向压差随着螺距的减小而增大。

(2)对比螺距7、10、15 mm 螺杆剪切速率数据,结果表明减小螺距有利于增大对机筒内物料的剪切作用,促进物料的熔融和混合,从而改善挤出质量。

(3)要实现金属锡均匀连续的挤出,需要采用7 mm 等螺距螺杆,通过对比1.0 ~2.5 mm 机筒螺杆间隙仿真计算压力数据,分析得出螺杆与机筒筒壁之间的间隙控制在1.0 mm 最佳,这样才能够建立稳定的挤出压强,且物料混合较为均匀。