工程渣土高强度免烧陶粒的制备与性能

李大山,樊传刚,葛雪祥,章 敏,尤振枫,吴人杰,牛茂祥,朱泽天

(1.杭州余杭水务控股集团有限公司,浙江杭州 311100;2.安徽工业大学材料科学与工程学院,安徽马鞍山243032)

陶粒是一种人造轻集料,具有密度小、强度高、孔隙率大、导热系数低且吸附性强等特性,广泛用于建筑保温、坑基填筑、水处理、园艺等领域[1-3]。目前,人造陶粒主要以页岩、黏土等天然矿物或污泥、粉煤灰等工业废渣为主要原料,掺加少量粘结剂、造孔剂等经高温烧胀法制备而成[4-5]。烧结陶粒因具有较高的强度和优异的孔结构,且能资源化利用固体废弃物和低品位原料而具有广泛的应用前景。然而,在节能减排的时代背景下,高温烧制不仅阻碍陶粒的绿色低碳化发展,且显著增加产品的制备能耗。

工程渣土是城市建筑垃圾的主要组成部分。随着城镇化建设的加快,地铁建设、隧道建设、地下管网建设等地下空间开挖工程日益增多,导致渣土产出量急剧增加[6]。建筑拆除产生的废弃砖石等建筑垃圾因颗粒强度良好,已作为再生混凝土集料或塘渣回填料用于工程建设[7]。然而,地下工程开挖产生的废弃工程渣土因颗粒细小、强度低、含水率高,大多以露天堆放和填埋等方式处理[8]。这不仅占用土地资源,且污染环境。同时,工程渣土的外运效率已成为制约我国大城市工程建设周期的重要因素。因此,工程渣土的再生资源化成为城市可持续发展的必然要求。胡凯等[9]以宁波工程渣土为原料,在1 260 ℃烧制出表观密度为1.23 g/cm3的轻质陶粒,尽管制得的陶粒强度优异,但较高的烧成能耗制约了渣土陶粒的推广;唐绍春等[10]采用普通硅酸盐水泥为胶凝材料,实现了建筑淤泥免烧陶粒的制备,然而水泥掺量高达40%,制备成本较高。文中以杭州市余杭区工程渣土为主要原料,采用新型土壤固化剂为胶凝材料,研究渣土组成、固化剂用量及养护方式对渣土免烧陶粒性能的影响,探讨利用工程渣土制备低成本绿色免烧陶粒的可行性,以期为工程渣土资源化利用提出可行方案。

1 试验原料与方法

1.1 原料

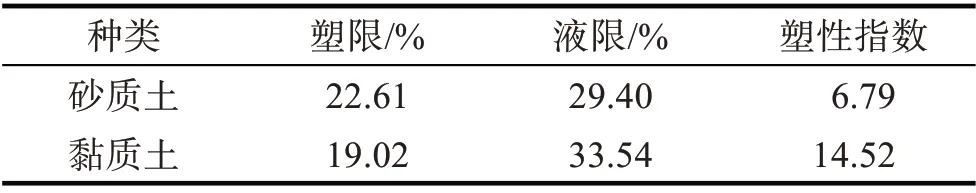

工程渣土取自杭州市临平自来水厂一期工程,按土质可分为2种,即表层0~1.5 m的黄色黏质土和1.5 m 以下的灰黑色砂质土。采用液塑限联合测试仪测试渣土的液限与塑限含水率,结果如表1。采用马尔文激光粒度仪(Malvern Mastersizer 2000)分析渣土的粒度分布,结果如图1。

表1 2种土样的塑性指数Tab.1 Plasticity index of two soil samples

图1 2种渣土的粒度分布Fig.1 Particle size distribution of two kinds of muck

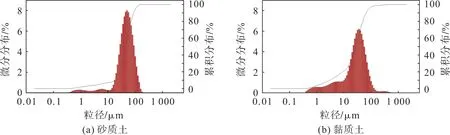

由表1 可见:黏质土的塑性指数为14.52,属于粉质黏土类;砂质土塑性指数为6.79(<10),属于粉土类。由图1可见:黏质土的中值粒径D50仅为27.54 μm,砂质土D50为44.40 μm,且黏质土D50<10 μm的颗粒质量分数占22.4%,远高于砂土(7.2%)。黏质土具有比砂质土更宽的粒度分布范围、更小的粒径,这也是其可塑性较高的原因之一[11]。试验用的胶凝材料为融工博大环保技术材料研究院开发的新型土壤固化剂,为灰白色粉体,主要由硅酸盐水泥、矿渣微粉和激发剂组成,其与固化剂的主要化学组成见表2。由表2可见:2种渣土的化学组成相近,SiO2质量分数均超过70%,但黏质土中Al2O3含量更高。

表2 原料的主要化学组成Tab.2 Main chemical composition of raw materials

1.2 陶粒的制备

采用“辊压+盘式”的造粒方式,以土壤固化剂胶结工程渣土制备免烧陶粒,制备工艺流程如图2。将2 种工程渣土破碎、除杂,并干燥至含水率<2%。称量一定质量的砂质土、黏质土和土壤固化剂,采用强制式搅拌机将黏质土、砂质土及由质量比为1∶1的黏质土和砂质土混合而成的复合渣土(简称复合渣土)分别与固化剂混合成粒度小于1 mm的均匀粉料。将粉料各分成2 份,一份加水搅拌制成含水率为10%的半干粉料,并立即以辊压造粒机制成直径8 mm、厚5 mm的椭球形初坯颗粒。利用盘式造粒机将另一份粉料与初坯颗粒包裹,制备出粒径8~20 mm的球形陶粒。将成型的陶粒坯体置于恒温恒湿养护箱内,经20 ℃养护7~28 d和60 ℃养护3~14 d,制得免烧陶粒试样。

图2 渣土免烧陶粒的制备工艺Fig.2 Preparation process of waste soil non-sintered ceramsite

1.3 陶粒的性能表征

根据GB/T 17431.2—2010《轻集料及其试验方法第2 部分:轻集料试验方法》[12],采用阿基米德排水法测试陶粒试样的表观密度,并以试样浸水1 h后的吸水量评价陶粒试样的吸水率;采用5 L容量筒测试陶粒试样的堆积密度;采用液压式混凝土压力机测试陶粒试样的筒压强度,将测试后的陶粒试样以8 mm方孔筛筛分,以筛下陶粒的质量分数作为试样的压缩破碎率。将干燥至恒重的陶粒试样浸水12 h、搅拌5 min 后,采用孔径为75 μm的标准方孔筛滤去细颗粒,干燥后计算质量损失,用以表征陶粒试样的含泥量。采用场发射扫描电子显微镜(Hitachi Regulus 8100)分析免烧陶粒的微观结构,并使用X 射线衍射仪(X ray diffractometer,XRD,D8 Advance)分析渣土及陶粒的矿物组成。

2 结果与分析

2.1 渣土组成对陶粒性能的影响

土壤固化剂掺量14%(质量分数,下同),60 ℃养护7 d制得3种免烧陶粒的物理力学性能如表3。

表3 3种渣土为原料制备免烧陶粒的物理力学性能Tab.3 Physical and mechanical properties of non-sintered ceramsites prepared from three kinds of waste soil

由表3 可见:3 种陶粒的堆积密度为1 000~1 100 kg/m3,表观密度为1 670~1 740 kg/m3;以黏质土制得陶粒的堆积密度与表观密度最低,分别为1 012,1 679 kg/m3;以砂质土制得陶粒的堆积密度与表观密度最高,分别达1 064,1 739 kg/m3。这是因为黏质土粒径较小、黏聚性高,可迅速团聚成疏松多孔的颗粒结构;砂质土粒径较大、颗粒致密,成型后颗粒密度更高,表观密度也更高[13]。此外,陶粒的吸水率与表观密度正相关。以黏质土制得的陶粒因具有疏松多孔结构而吸水率最高(15.41%);以砂质土制得的陶粒因砂质土密度最大而吸水率最小,仅14.02%。较高的吸水率有利于陶粒发挥吸附过滤作用,但其作为混凝土轻集料使用时,易导致混凝土需水量增大,工作性能不佳。

由表3 还可看出,在固化剂掺量14%的条件下,3 种免烧陶粒的筒压强度差异显著。以砂质土制得陶粒的筒压强度最低,仅5.05 MPa;以复合渣土制得陶粒的筒压强度最高,达7.97 MPa。陶粒的筒压强度体现固化剂胶结土壤颗粒的能力,含泥量则体现陶粒表面土壤颗粒的黏附效果。尽管黏质土具有较高的黏聚性,但在水中浸泡12 h 后,其表面未被充分胶结的细颗粒重新融入水中,导致陶粒含泥量达1.92%,比以砂质土制得陶粒的含泥量(1.05%)高出近1 倍;使用复合渣土制得陶粒的含泥量最低,仅0.82%,表明混合砂土与固化剂相互反应,在颗粒表面形成了致密的结构层。

上述分析表明,以质量比为1∶1的黏质土与砂质土混合而成的复合渣土有利于高强度免烧陶粒的制备。一方面是由于黏质土的颗粒细,可填充在砂质土颗粒间隙,并与固化剂的水化产物胶结形成致密的整体;另一方面,砂质土中含有较多的SiO2,可与土壤固化剂反应形成更多的水化胶黏体。单独使用砂质土制备陶粒,其可塑性低,不利于颗粒团聚形成致密的基体。

2.2 固化剂用量对陶粒性能的影响

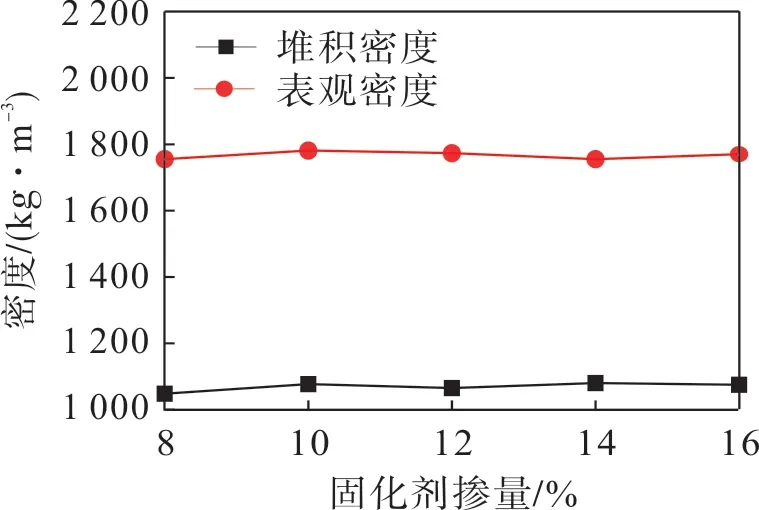

为得到复合渣土免烧陶粒的最佳固化剂用量,分析固化剂掺量为8%~16%时60 ℃养护7 d免烧陶粒的物理性能,结果如图3~5。由图3 可见,固化剂掺量为8%~16%时,免烧陶粒堆积密度波动于1 040~1 080 kg/m3,表观密度维持在1 750~1 780 kg/m3范围,陶粒的堆积密度与表观密度并未受固化剂掺量的影响。

图3 固化剂掺量对陶粒堆积密度与表观密度的影响Fig.3 Effect of curing agent dosage on the bulk density and apparent density of ceramsite

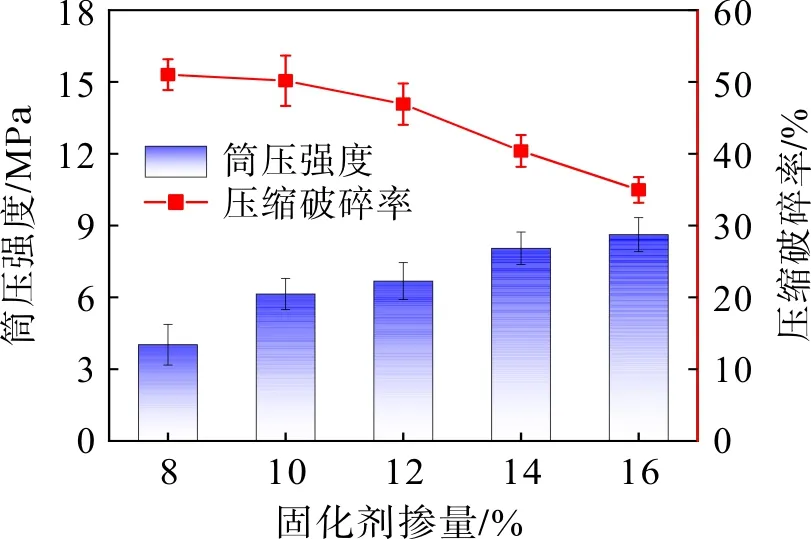

尽管固化剂掺量并未影响陶粒的密度,但对强度的影响显著。如图4所示,当固化剂掺量由8%增至16%时,60 ℃养护7 d 免烧陶粒的筒压强度由4.02 MPa 增至8.62 MPa,压缩后试样的破碎率由51.02%降至34.97%。其中:掺入14%固化剂时免烧陶粒的筒压强度约8.05 MPa,压缩破碎率为40.39%,达到高强陶粒的强度指标;掺入10%固化剂时,免烧陶粒的筒压强度仅4.02 MPa,压缩破碎率超过50%。由此可见,固化剂掺量是影响免烧陶粒强度的主要因素。在免烧陶粒养护阶段,土壤固化剂内部的部分熟料矿物不断水化,产生C S H 及钙矾石等凝胶状与针状水化矿物。一方面,水化产物填充于渣土颗粒的堆积空隙,将渣土颗粒交联固结在一起,并提升渣土颗粒的致密性;另一方面,土壤固化剂中的硫酸盐矿物与渣土中的活性SiO2微粒反应,促使其生成水化胶凝产物,将土壤微粒聚结成整体。

图4 固化剂掺量对陶粒筒压强度与压缩破碎率的影响Fig.4 Effect of curing agent dosage on the cylindercompressive strength and compression crushing rate of ceramsite

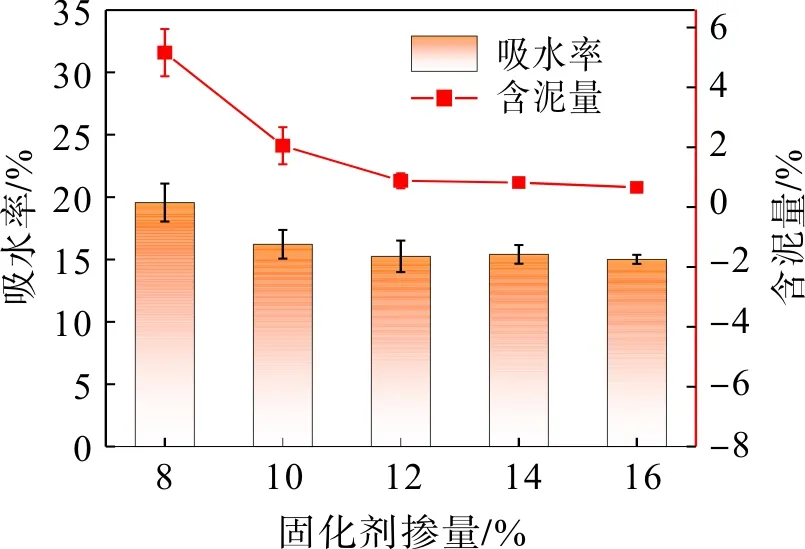

在土壤固化剂水化产物胶黏与填隙作用下,免烧陶粒形成致密的整体。由图5可见,随着固化剂掺量的增加,免烧陶粒的吸水率与含泥量均呈逐渐降低的趋势。其中,固化剂掺量8%的免烧陶粒试样,吸水率高达19.56%,且试样浸泡12 h 后的含泥量高达5.16%,高于混凝土用轻集料含泥量<3%的指标要求[12]。然而,当固化剂掺量增加到10%,免烧陶粒的含泥量降至2.05%,吸水率降至16.22%;在固化剂掺量增至16%时,陶粒的吸水率低于15%,且含泥量仅0.66%。表明采用土壤固化剂胶结渣土制得的免烧陶粒不仅具有较高的致密度,且水稳性优异。

图5 固化剂掺量对陶粒吸水率的影响Fig.5 Effect of curing agent dosage on the water absorption of ceramsite

综合成本考虑,制备免烧陶时固化剂掺量宜为14%,故下文分析中固化剂掺量均为14%。

2.3 养护方式对陶粒性能的影响

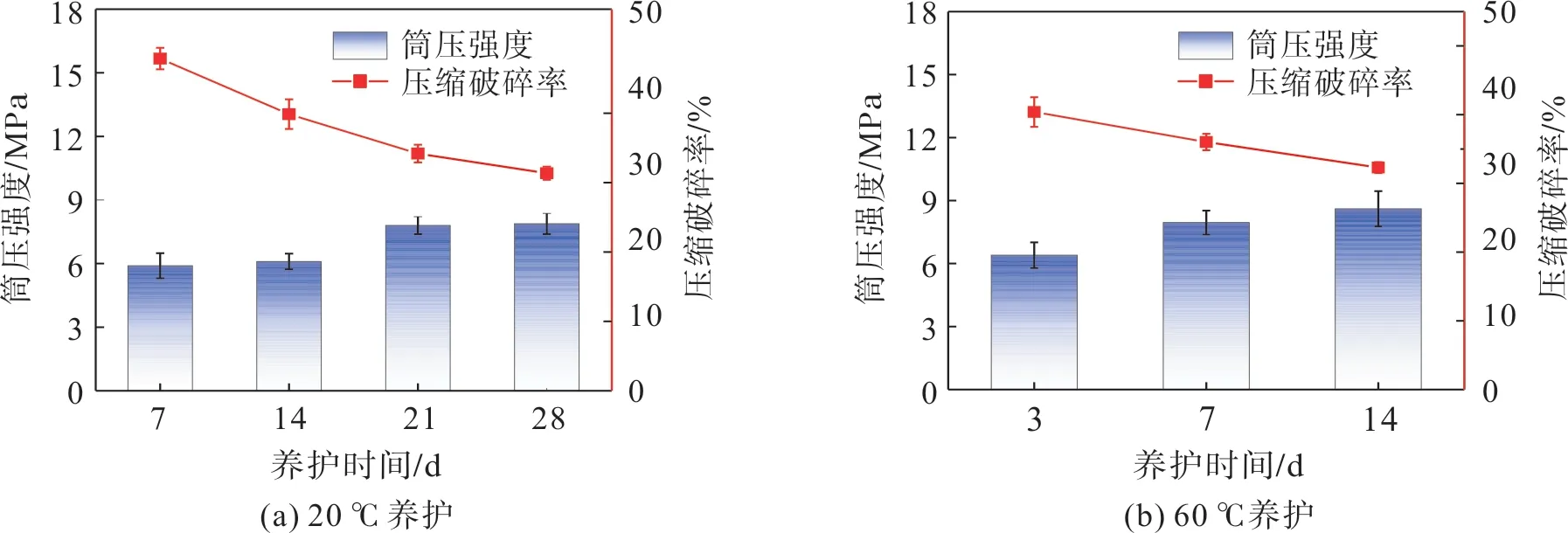

固化剂通过自身水化矿物与渣土中的活性铝硅矿物发生系列化学反应,生成大量具有强胶结性、微膨胀的絮状凝胶矿物,促使渣土颗粒间的黏结硬化。然而,这一反应过程受温度的影响显著。研究表明,养护温度是决定固化剂反应速率的重要因素,也由此影响材料的养护时间[14-15]。因此,进一步研究不同养护温度下,复合渣土免烧陶粒性能随养护时间的变化规律。图6 为常温养护(20 ℃)与蒸气热养护(60 ℃)条件下,固化剂掺量14%时不同养护龄期复合渣土陶粒的筒压强度与压缩破碎率。

图6 养护方式对陶粒筒压强度与压缩破碎率的影响Fig.6 Influence of curing method on the cylinder compressive strength and compression crushing rate of ceramsite

由图6可见,免烧陶粒经不同温度养护时,筒压强度均随养护时间的延长而逐渐增强,但增幅并不相同。20 ℃养护7 d 试样的筒压强度达5.90 MPa,但压缩破碎率接近50%;随着养护时间的延长,筒压强度不断增强,养护至21 d 的免烧陶粒筒压强度达到7.80 MPa;继续养护至28 d 时,筒压强度基本保持不变,为7.88 MPa,但压缩破碎率降至31.36%。由此可看出,20 ℃的养护21 d后,复合渣土免烧陶粒的强度即接近最大值。

相比养护时间,养护温度对筒压强度的影响显著。由图6(b)可见:在60 ℃养护时,试样3 d的筒压强度达到6.40 MPa,超过常温养护14 d 的强度,且试样的压缩破碎率仅40.39%,与常温养护14 d 接近;继续养护至7 d,试样抗压强度为7.95 MPa,达到常温养护28 d 的筒压强度;继续养护至14 d,试样的强度依然保持小幅增长,至8.61 MPa。由此可见,60 ℃养护7 d 的陶粒获得的强度接近最大值,提高养护温度可显著缩短试样的养护时间,对早期强度发展有利。

图7为固化剂掺量为14%时,养护方式对复合渣土免烧陶粒吸水率与含泥量的影响。

图7 养护方式对陶粒吸水率与含泥量的影响Fig.7 Effect of curing method on the water absorption and mud content of ceramsite

由图7 可见,2 种养护温度下,免烧陶粒的吸水率均随养护时间的延长而逐渐降低。其中:20 ℃养护21 d免烧陶粒的吸水率低于15%,而60 ℃仅养护7 d免烧陶粒的吸水率就可降至15%以下;随着养护时间的延长,20 ℃常温养护28 d免烧陶粒的吸水率可降至13.08%。

由图7还可见:20 ℃养护14 d免烧陶粒的含泥量降至1%左右,并在养护28 d后稳定在0.90%以下,显示出优异的耐水性能;常温养护7 d时,陶粒表面的渣土颗粒未被充分固化,试样在水中浸泡12 h后含泥量高达1.96%;相反,60 ℃热养护3 d的免烧陶粒含泥量即降低至1.02%,此后随养护龄期的延长,陶粒的含泥量降至约0.7%并保持稳定。由此说明,常温养护21 d 或60 ℃养护7 d,陶粒的吸水率与含泥量均降至较低水平,均可满足建材中的使用要求。

水化产物在渣土颗粒间的堆积填充是免烧陶粒吸水率降低的主要原因。图8 为固化剂掺量为14%时,60 ℃养护7 d复合渣土免烧陶粒的微观形貌。由图8(a)可见:免烧陶粒60 ℃养护7 d产生丰富的水化产物,并填充在土壤颗粒之间,一方面,减小了颗粒之间的堆积空隙,降低了毛细孔含量,可降低试样的吸水率;另一方面,絮凝状的C S H 凝胶体将渣土颗粒胶黏形成致密整体,提升了试样的整体强度。然而,土壤固化剂并非仅通过自身矿物水化形成胶凝性水化产物。由图8(b)可见,在渣土颗粒表面也形成了大量絮凝状的水化产物。表明土壤颗粒中的活性Si,Al组分在土壤固化剂中碱性激发剂的作用下,经溶解-重组形成了新的水化胶黏产物,这些胶黏产物附着在渣土颗粒表面,形成黏附层,可有效降低免烧陶粒的含泥量。

图8 60 ℃养护7 d免烧陶粒的微观形貌Fig.8 Microstructure of non-sintered ceramsite after curing at 60 ℃for 7 d

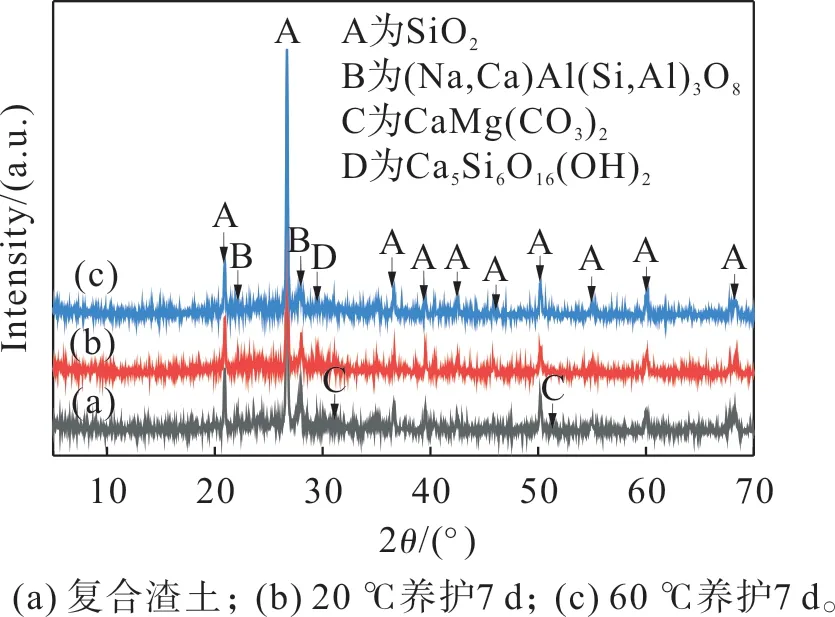

图9 为固化剂掺量为14%时,复合渣土及其在2 种养护温度下制得免烧陶粒的XRD 衍射图谱。由图9 可见:复合渣土以石英(SiO2)为主要矿物,同时包含少量的斜长石((Na,Ca)Al(Si,Al)3O8)及白云石(CaMg(CO3)2);使用土壤固化剂胶结复合渣土制得的免烧陶粒主要矿物与复合渣土相似,但石英相与长石相衍射峰强度明显减弱,且衍射背底显示的无定型弥散峰强度增强。表明渣土中的石英相与土壤固化剂发生水化反应,生成无定型非晶结构的水化产物。相比于20 ℃常温养护的免烧陶粒,60 ℃养护的免烧陶粒中无定型相衍射峰更显著,且SiO2衍射峰强度更低。进一步表明,高温养护有利于渣土中活性SiO2与固化剂反应形成新的胶凝产物。

图9 渣土与免烧陶粒的XRD衍射图谱Fig.9 XRD patterns of waste soil and non-sintered ceramsite

3 结论

以土壤固化剂胶结工程渣土制备渣土免烧陶粒,研究渣土组成、固化剂掺量及养护方式对免烧陶粒物理性能的影响,得出如下主要结论:

1)渣土组成对陶粒性能的影响显著,黏质土免烧陶粒的表观密度和堆积密度较低、筒压强度较高,但吸水率与含泥量较高。相反,砂质土免烧陶粒的吸水率和含泥量较低,且表观密度和堆积密度较高,但筒压强度仅5.05 MPa。使用砂质土与黏质土组成的复合渣土原料有利于制备高强度的免烧陶粒。

2)固化剂掺量对免烧陶粒的堆积密度与表观密度无显著影响,但显著影响其筒压强度与含泥量。固化剂掺量为16%时,60 ℃养护7 d 复合渣土免烧陶粒的筒压强度达8.62 MPa,压缩破碎率仅34.97%,含泥量仅0.66%;同种条件下,固化剂掺量为14%时,陶粒筒压强度为8.05 MPa,达到高强陶粒的指标。综合成本考虑,制备免烧陶粒时固化剂掺量宜为14%;固化剂水化产物的胶黏与填隙作用是渣土颗粒形成致密整体的主要原因。

3)提高养护温度可加快增强免烧陶粒的强度,固化剂掺量为14%时,20 ℃养护至21 d 复合渣土免烧陶粒的筒压强度达7.80 MPa、吸水率降至15%以内、含泥量低于1%;2 种养护方式下,复合渣免烧陶粒的物理性能均满足建材使用要求。