一种用于乘用车车底图像采集的自主勘察机器人

高文斌,张丰丰,董伟光,余晓流

(1.安徽工业大学a.机械工程学院;b.特种重载机器人安徽省重点实验室,安徽马鞍山 243032;2.公安部交通管理科学研究所,江苏无锡 214151)

随着我国经济、社会的快速发展,2021 年我国机动车保有量超过3.95 亿辆,汽车保有量超过3 亿辆。近年,我国每年发生近20万起交通事故,造成大量人员伤亡和财产损失。交通事故现场勘察是交通事故调查处理中一道重要的工序,其中车辆底盘勘察取证对还原车辆交通事故事实、认定事故责任起到关键性的作用[1-2]。

车底勘察取证装备分成手持式、固定式和移动式。手持式勘察装备由手柄、显示器、检视装置及照明灯组成,需手持装备进行车底勘察,体力消耗大、效率低[3]。固定式勘察装备要求车辆从勘察装备上方通过才能获取车辆底盘图像信息,该类装备携带不便,还需要车辆具有正常的移动功能,对事故现场底盘勘察的适应性差[4-5]。研究表明[6-10],移动式勘察装备已广泛用于危险环境的探查取样、城市救援救灾、战场侦察、反恐排爆等领域。但是,移动式勘察装备受车辆底盘高度的限制而通过性较差;操作人员在遥控机器人运行轨迹的同时需手动采集车底图像信息,难以满足实际勘察需求;已有专用移动式勘察装备本体及控制终端体积较大,不便于携带和运输。鉴于此,根据乘用车事故现场勘察的实际需求,研制一种可自主运行的底盘勘察机器人(简称机器人),通过手动或自主巡航方式覆盖整个车底采集车辆底盘图像,以实现交通事故的快速准确勘察。

1 机器人本体设计

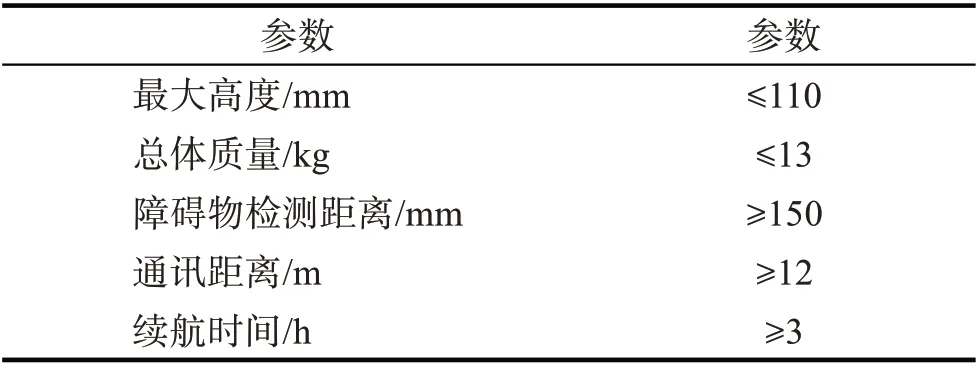

普通轿车的最小离地间隙为130~200 mm,运动型多用途汽车(sport utility vehicle,SUV)的最小离地间隙为200~250 mm,行驶路面主要为混凝土和柏油路面[11]。根据机器人的工作环境、通用性和便携性要求,确定机器人主要设计参数,如表1。

表1 主要设计参数Tab.1 Main design parameters

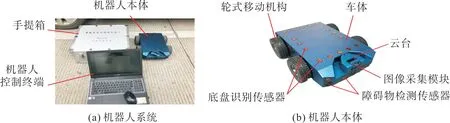

如图1 所示,设计的机器人系统包括机器人本体、控制终端和手提箱。其中机器人本体由车体、轮式移动机构、云台、图像采集模块、底盘识别传感器和避障传感器组成。底盘识别传感器安装于车体上方,用于车辆底盘及底盘边界识别;障碍物检测传感器安装于车体前端和左右两侧,用于周围环境信息获取。

图1 机器人系统和本体示意图Fig.1 Schematic diagram of robot system and body

为满足机器人高度约束要求,设计一种通过中空轴内部走线、由数字舵机驱动的半潜式两自由度云台(图2),用于图像采集模块的姿态调整。

图2 两自由度云台Fig.2 2-DOF pan-tilt platform

云台通过绕垂直轴左右转动来调整航向角,传动装置布置在车体内部;通过绕水平轴上下翻转来调整俯仰角,传动装置布置在云台内腔。云台搭载一个发光二极管(light emitting diode,LED),在光照不佳的环境下为图像采集补充照明。

2 机器人控制系统设计

2.1 硬件结构

控制系统硬件主要包括核心控制器、运动控制系统、图像采集系统和传感器系统,如图3。采用STM32F407ZGT6 芯片作为核心控制器,负责数据处理、指令解析和运动控制;运动控制系统包括驱动器和直流伺服减速电机;图像采集系统包括高清摄像头、LED 光源和云台;传感器系统包括红外传感器、超声波传感器和惯性导航模块。

图3 控制系统硬件结构Fig.3 Hardware structure of the control system

2.2 控制流程

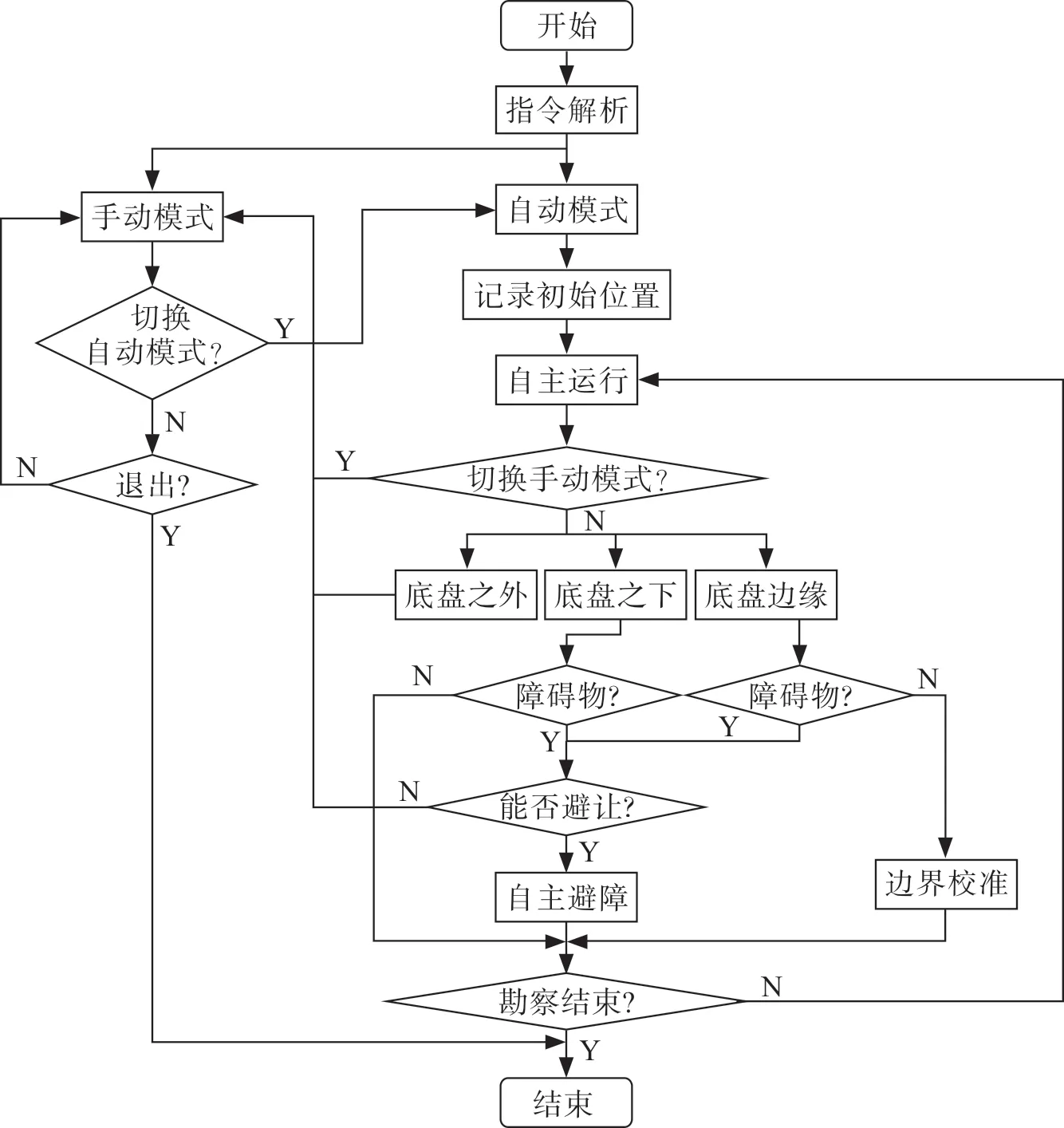

基于μC/OS-II 嵌入式实时操作系统架构开发机器人机载控制系统,协调各项硬件资源完成作业功能,实现多任务分配和调度。机载控制系统软件功能主要包括指令接收与解析、底盘识别、局部路径规划、自主遍历等,控制流程如图4。

图4 控制系统流程图Fig.4 Flowchart of the control system

机器人可在手动模式和自主运行模式之间自由切换,当接收到上位机下发的自主运行指令后,进入自主运行模式。机器人初次驶入被勘察车辆车底时进行方向校准,使前进方向与车辆车长方向垂直,并在首次驶入车底处建立世界坐标系XOY(图5)。机器人以“弓”字形轨迹遍历运行,直至完成勘察,驶出车底。在勘察过程中,机器人处于车底时,以100 ms 为周期实时扫描周围和底盘等环境信息,若检测到障碍物,则根据障碍物特征类型进行局部路径规划,并判断能否避让。若能避让,则在运动规则库中选择相应避让策略;若不能避让,则中止自主运行,跳转至手动模式。当机器人处于车底边缘时,若有障碍物,则进行自主避障;若无障碍物,则相对底盘边缘进行方向校准。当机器人驶出至车底之外时,中止自主运行进入手动模式。

图5 机器人运动学模型Fig.5 Kinematics model of the robot

2.3 底盘识别

机器人在自主运行模式下进行车辆底盘遍历时需估算机器人在车辆底盘下的位置,通常有如下两种方法:建立坐标系,使用机器人的位置坐标估算机器人与车辆底盘的相对位置,受勘察车辆车型的影响,这种方法通用性差;通过红外传感器阵列识别车辆底盘,估算机器人与车辆底盘的相对位置,这种方法通用性好,但受车辆底盘复杂结构的影响,尤其是凹陷部位,易造成误判。为提高车辆底盘识别功能的准确性,保证作业过程中机器人始终处于车辆底盘下,结合机器人位置坐标和红外传感器阵列被遮挡部分面积对机器人与车辆底盘的相对位置进行估算,可降低车辆底盘结构对检测结果的影响。

图5中XOY为世界坐标系,原点O为机器人首次驶入车底的位置,Y轴与车宽方向平行,X轴与车长方向平行;xoy为机器人坐标系,机器人坐标系与世界坐标系的夹角为θ,位姿可表示为[x,y,θ]T。在机器人坐标系中,机器人沿x,y轴方向的速度为vx,vy;在世界坐标系中机器人的速度vX,vY,相对世界坐标系的角速度为θ˙,两坐标下的速度满足式(1)。设机器人第1 次驶入车辆底盘时的位姿为[x0,y0,θ0]T,如式(2),经时间t后,机器人位姿为[xt,yt,θt]T。机器人沿车宽方向(世界坐标系Y轴)遍历的距离y=yt-y0。

如图6(a)所示,机器人顶部安装16 个呈矩形分布的红外传感器阵列,被遮挡两梯形或两四边形的面积(图6(b))之和A的计算方法如式(3)。h1,h2为阵列矩形边长;L1,L2,L3,L4为阵列矩形四边被遮挡的传感器之间的距离。当h1h2≤A ≤2h1h2时,机器人位于底盘下。

图6 红外传感器阵列被遮挡区域Fig.6 Shadowed area of infrared sensor array

根据乘用车辆宽度主要在1 500~2 000 mm 之间,一般不超过2 000 mm 的先验知识[11],结合y和A的取值范围,识别机器人与车辆底盘的相对位置,可归纳为3种情况,如表2。

表2 底盘识别Tab.2 Chassis recognition

2.4 底盘边缘对齐

如图7 所示,阴影部分为不同工况下红外传感器阵列被车辆底盘遮挡区域特征。矩形长边为机器人本体长度方向,短边为机器人本体宽度方向,填充圆圈表示被触发(被底盘遮挡)的传感器,中空圆圈表示未被触发的传感器。红外传感器阵列共有216种信号组合,根据机器人实际工作情况归纳出10种特征工况。图7(a)~(f)为机器人前进方向与被勘察车辆底盘长度方向垂直,图7(g)~(j)为机器人前进方向与被勘察车辆底盘长度方向平行。规定特征工况1,2表示机器人在汽车底盘下;工况3,4表示机器人位于底盘边缘之下,且前进方向与底盘边缘接近垂直;工况5,6 表示机器人在底盘外;工况7~10 表示机器人位于底盘边缘之下,且前进方向与底盘边缘接近平行。

图7 红外传感器阵列信号特征Fig.7 Signal characteristics of infrared sensor array

机器人在进行自主勘察作业时,惯性导航模块受车辆底盘铁制磁性材料影响漂移严重。为实现机器人按照指定的路径自主运行,当机器人处于底盘边缘时,利用红外传感器阵列对机器人运行方位进行校正。如图8 所示,两相邻红外传感器的间距为l,机器人前进方向与底盘边缘存在一个偏角δ,最大值为δmax,δmax= arctan。机器人通过四轮原地差速转动消除δ。

图8 机器人偏角Fig.8 Robot declination

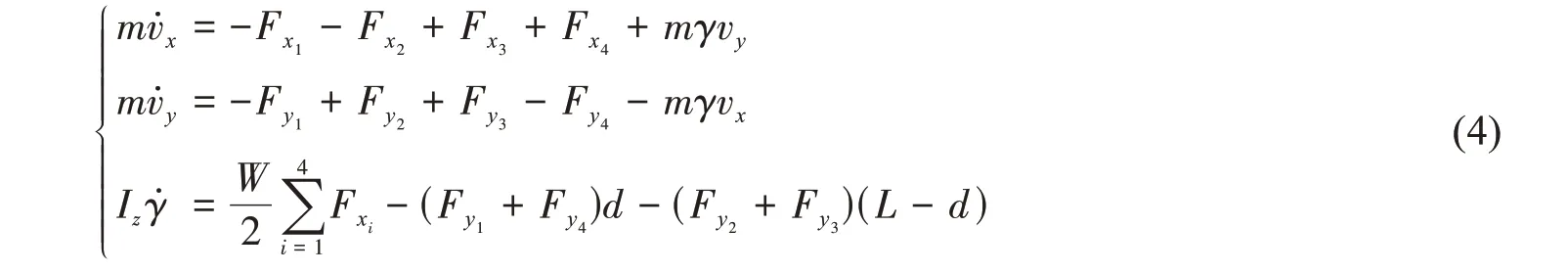

机器人各零部件左右对称布置,假设路面绝对平坦,机器人只受到重力和路面垂直方向的支持力与水平方向的摩擦力作用。根据水平方向受力分析(图9),可得机器人动力学微分方程,如式(4)[12-13]。

图9 机器人受力分析Fig.9 Forces analysis of the robot

式中:m为机器人质量;γ为机器人相对大地参考系的角速度;Fxi,Fyi分别为地面对各车轮摩擦力在车长和车宽方向的分量;Iz为机器人相对质心o的转动惯量;W为轮距;L为前后轮轴距;d为前轴到质心的距离。机器人在原地匀速转动时,|vx|=0,vy=γh,h为机器人质心o到旋转中心O的距离,则有式(5)。

机器人绕旋转中心O匀速旋转时,由对称关系知

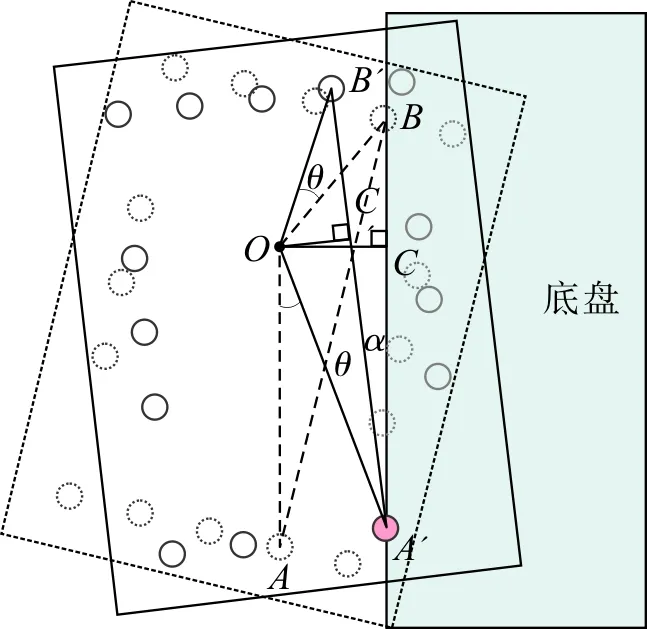

匀速转动时γ为非零常数,m>0,可知h= 0,即机器人旋转中心与质心重合,但与红外传感器阵列的几何中心O′不重合。因此在进行边界校准时,旋转中心O到前后对称的两红外传感器的距离不同,即OA≠OB,如图10。

图10 对齐过程分析Fig.10 Analysis of the alignment process

校准主要步骤如下:

1)机器人顺时针旋转,当第一个红外传感器在B点被底盘遮挡状态发生改变时,机器人开始计时,同时以角速度γ逆时针匀速旋转;

2)经时间t后,第二个传感器在A′点被底盘遮挡状态发生改变,机器人方向与底盘边缘夹角为α;

3)机器人顺时针旋转角度α后,前进方向与车辆底盘边缘所在直线平行。

O点为机器人的旋转中心,根据机器人设计参数已知OB′,OA′,OA,OB,AB,A′B′线段的长度及∠AOB,∠A′OB′,且

由余弦定理知:

式中l为线段的长度。由式(8)可求得∠COC′即α,故在步骤3)时,机器人原地顺时针旋转α后与底盘边缘平行。

2.5 路径规划

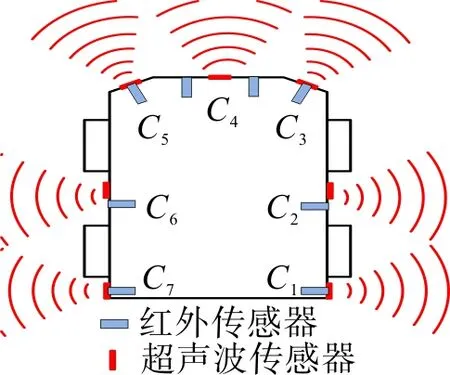

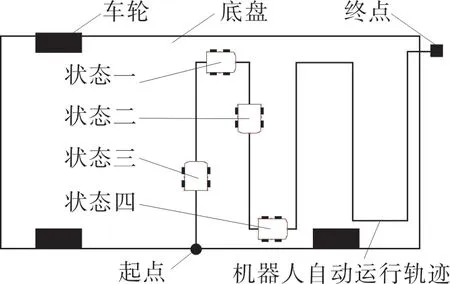

事故车辆底盘勘察机器人工作于未知环境中,基于传感器信息,借鉴模糊控制思想实现局部路径规划[14-16],完成自主避障和车辆底盘遍历等自主运行任务。对于乘用车底盘离地间隙较小,超声波传感器波束角较大时,探测结果易受地面或车辆底盘反射声波的干扰;红外传感器波束角较小时,障碍物颜色对触发距离影响大。故组合使用将超声波传感器和红外传感器,以提高检测精度。组合1为1个超声波传感器和1个红外传感器;组合2为1个超声波传感器和2 个红外传感器。如表3 所示,0 表示无障碍物、1 表示有障碍物。如图11 所示,C1,C2,C3,C5,C6和C7为组合1;C4为组合2。如图12 所示,根据障碍物在机器人周围的分布,抽象出8 种障碍物特征类型[17],记Ei={E1,E2,E3,E4,E5,E6,E7,E8}。如图13 所示,根据机器人在车底的相对位姿抽象出4 种状态,分别为状态一、状态二、状态三、状态四,记为Sj={S1,S2,S3,S4}。将Ei和Sj作为输入变量映射为机器人动作Yk=EiSj,k= 32,实现机器人自主避障和自主运行。

表3 避障传感器状态组合Tab.3 Status combination of obstacle avoidance sensors

图11 避障传感器分布Fig.11 Distribution of the obstacle avoidance sensors

图12 障碍物特征Fig.12 Characteristics of the obstacles

图13 机器人在车底的运行状态Fig.13 Running state of robot under the vehicle

3 机器人道路测试

在柏油和混凝土路面上,对研制的机器人开展自主运行模式下的测试试验。

1)如图14所示,红外传感器阵列实时判断机器人与底盘关系,完成自主运行。根据提出的3 步式校准法修正机器人前进方向。

图14 底盘识别和方向校准Fig.14 Chassis identification and attitude alignment

2)如图15所示,当机器人自主运行过程中遇到路肩、车轮等障碍物时,避让后继续完成遍历。

图15 避障及自主运行Fig.15 Obstacle avoidance and autonomous running

3)机器人在自主运行过程中,可根据设定完成拍照,实时上传底盘图像并保存至控制终端。部分采集图像如图16,可满足交警部门对事故鉴定的照片质量要求。

图16 底盘图像采集Fig.16 Chassis images acquisition

4 结论

针对交警部门对离地间隙狭小乘用车辆底盘拍照取证困难的问题,研制一种用于乘用车车底图像采集的自主勘察机器人。结合机器人位置坐标和顶部红外传感器阵列触发信息来自动识别汽车底盘图像信息;采用基于红外传感器阵列触发状态的机器人相对车辆边沿位姿校正的方法,解决惯性导航模块在铁磁性车辆底盘下严重漂移导致的导航失效问题;基于惯性导航信息和避障传感器的组合,实现对车辆底盘拍照取证的自主遍历。道路测试结果表明,研制的机器人在自主运行过程中,可根据设定完成车辆底盘取证拍照,实时上传照片并保存至控制终端,上传的照片可满足交警部门对事故鉴定的图像质量要求。