基于3D 打印的发动机缸盖真空浇铸研究★

张钱斌

(安徽机电职业技术学院 汽车与轨道学院, 安徽 芜湖 241002)

引言

随着汽车制造不断向经济化、轻量化和耐久性方向发展,车身质量成为汽车使用过程中判断性能好坏的关键指标。在车身质量中,不能忽视发动机铸件质量带来的影响,因此发动机铸件对高韧性、精准性、轻薄化、集成度等方面要求越来越高,传统工艺已满足不了轻薄、复杂和特殊铸件的生产要求[1]。在激烈的市场竞争中,各大生产企业如何在不影响产品质量的情况下降低生产成本、缩短生产周期,为客户设计开发所需的产品,成为生产企业必须思考的问题。当下3D 打印技术得到广泛应用,通过3D 打印技术制作出来的产品不断涌现。孔楚海提出3D 打印技术的出现带来了传统模具设计制造的改革,在新产品开发初期,可以通过3D 打印技术用于样品制造,能够增加模具设计自由度、减少制作工艺流程、减少产品生产周期、降低成本[2]。王颖等提出运用3D 打印技术用于样品制作,再通过传统工艺进行批量生产,省去多次修改模具制造满意样品的流程[3]。

1 研究意义

汽车发动机由缸体和缸盖两大重要部分组成,缸盖是汽车发动机的核心部件,是安装凸轮轴的重要载体,缸盖下部与缸体的气缸、活塞和活塞环构成发动机的燃烧室,缸盖内部还有发动机运行所需的进排气管道、冷却液循环水道和润滑系统流动的油道,结构较为复杂,各管道之间的缸壁厚度较薄,如图1 所示。

组成发动机燃烧室的各零部件,在发动机实际运行中承受混合气燃烧后产生的近70 000 kPa 高压和290 ℃以上的高温。传统的发动机缸盖铸造运用金属膜试验制造,在生产之前的工艺流程有:图样审查、型芯制备、电极制备、模具零件制备、装备检验和试模,花费成本较高、研制时间较长。采用3D 打印技术,通过软件建模,截图“切片”给打印机,打印机读取相应横截图信息便能实现打印。能够增加模具设计的自由度,且减少样品制作工艺流程,缩短研制周期、减少生产成本[4]。随着汽车轻量化的要求渐增,汽车发动机缸盖越来越集成,结构上越来越复杂。要想在缸盖的试制过程中达到相关的铸造技术和工艺要求,还需加快缸盖样件的开发速度。

选择性激光烧结技术(SLS)通过红外激光器作激发,采用粉末材料造型。首先将产品的三维模型分成若干层三维“切片”,然后利用激光选择性地烧结“切片”区域内的粉末材料,完成后再铺上一层粉末材料继续烧结。如此层层累加,直至三维制作完成为止。SLS 技术材料利用率高,成型速度快,主要应用于铸造业,可以用树脂裹覆砂(覆膜砂)来直接制作快速模具,可生产如发动机缸盖等复杂铸件。但应用砂型进行浇铸也有缺陷,SLS 工艺中粉层需要激光使其加热达到熔化状态,高分子材料或者粉粒在激光烧结时会挥发异味气体,导致发气量大,且SLS 工艺加工时间长、散热慢,凝固过程耗费时间长,容易产生冷隔、气孔或缩孔缩松等缺陷[5]。

基于以上分析,为满足市场需要,提高生产企业在市场中的竞争力,需要设计开发一种真空浇铸的铸件制造工艺,解决发动机缸盖的铸造缺陷。本文选取一种复杂、轻薄铸件的铝合金缸盖铸造工艺技术,即真空浇铸工艺。采用真空浇铸,能显著提高充型能力、大大减少在浇铸过程中产生的内部缺陷,使铸件晶粒细化、致密度提高,显著提高浇铸件的综合性能。

本文以发动机缸盖样品的结构特点和企业研制需求为依据,以标准AC4B 合金不同形状、不同管壁厚度的试制棒为对象,结合真空浇铸与激光烧结技术,以重要工艺参数真空度为要素不断优化铸造工艺,利用该铸造工艺试对发动机缸盖的铸造过程及产品质量进行验证[6-8]。对发动机缸盖外表面、性能和质量进行分析,研究重力浇铸的缺陷是否得到改善,浇铸后的发动机缸盖性能和质量是否满足要求。

2 试验

2.1 试验选材和设备

2.1.1 试验选材

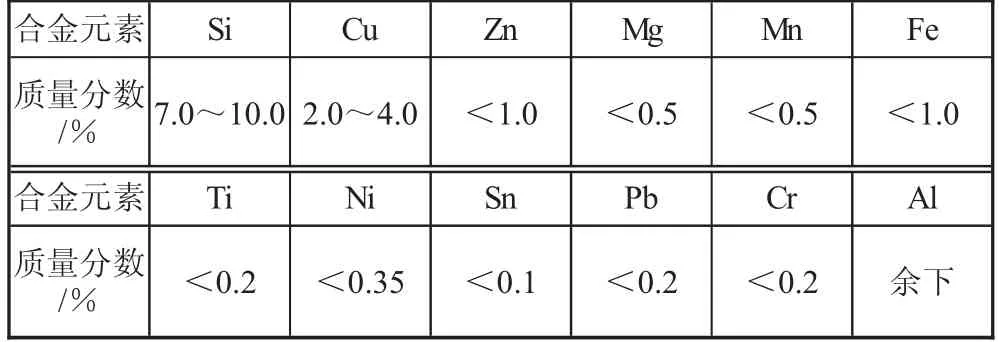

3D 打印选用成分主要是由宝珠砂、乌洛托品、酚醛树脂、添加剂和润滑剂等材料混合而成的覆膜砂材料,通过高温激光烧结,配合底板移动一层层叠加而成。汽缸盖低压铸造选用材料为标准AC4B 铝合金铸造,属日本JIS5202 技术标准,材料成分类似我国ZL106 合金,稍有不同。其成分如表1 所示。

表1 AC4B 合金主要成分

2.1.2 试验装备

此次试验,选用选择性激光烧结快速成型装备,该装备运用选择性激光烧结原理,使覆膜砂材料遇热粘结、固化快速成型。快速成型装备如图2 所示,主要由电子控制计算机、激光冷却系统、电气系统和辅助部分组成,电子控制计算机应用软件为PowerRP,用来处理三维图形数据,能够识别STL 格式文件,并对加工过程进行控制和模拟。

在试验过程中,采用真空浇铸,在工作舱中放置好铸型和浇包后,关闭舱门,使工作舱内为一个封闭的环境,然后真空泵工作使工作舱内达到所需的真空度,再完成铸件浇注,平稳充型。

2.2 试验方案

本次研究试验,前半部分采用不同的两种试制棒进行试验分析,后半部分对3D 打印技术加工成型的缸盖进行试验验证。通过快速成型设备烧结覆膜砂,制备试制模具,在模具试制好后,进行组芯组型,等到合金液体溶解炼制处理完成后,进行缸盖浇铸工作。技术路线如图3 所示。

2.3 试验过程

2.3.1 合金及熔炼过程

试验所需铝合金用电阻炉熔炼,选用石墨坩埚,待合金熔化后加入精炼剂和变质剂,进行除气和扒渣,再进行浇注[9]。

2.3.2 性能测试

为测试合金液浇注的流动性能,采用同心三螺旋试验,能够突出真空浇注的优点。浇注温度为660 ℃±10 ℃,平稳充型,无冷隔和浇不足等缺陷。

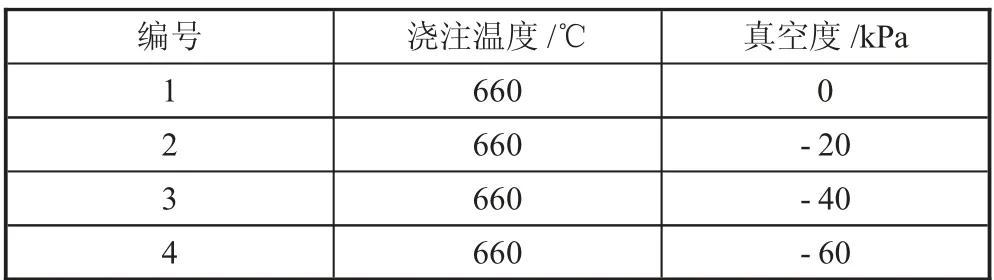

不同真空度对应的工艺参数如表2 所示。

表2 不同真空度的浇铸工艺参数

2.4 热处理

为提高力学性能,试验通过对铝合金进行了热处理,所用的发动机缸盖质量和试制棒均较小,固溶工艺的参数为530 ℃×6 h,在水中淬成。时效工艺为225 ℃×8 h,铝合金的各项力学性能得到提高。

3 结果及分析

通过试验,得到不同真空度下试制棒的密度值,如下页表3 所示。

发动机缸盖在铸造过程中,利用真空浇铸与激光烧结技术,其真空度的大小对复杂薄壁铸造材料影响很大,其真空度数值变大,铸造材料的充型长度也随之变大,充型效果在真空度数值为-40 kPa 时相较其它数值较好,真空度数值继续增大时充型效果改进不明显,最佳数值在-40~-60 kPa 为最佳。同时,真空度数值对铸造材料的断面孔隙率和密度值也具有一定的影响。真空度数值变大时,铸造材料的密度值也会小幅度变大。观察真空度数值在0 kPa 和-40 kPa 时铸造材料端面的孔隙率情况,在-40 kPa 时浇铸试制棒的断面孔隙率变化明显,孔洞减少非常明显。

4 结论

在发动机缸盖铸件在铸造过程中,采用真空浇铸工艺,其真空度数值在-40 kPa 时,铸造材料的充型效果、断面孔隙率和密度值均为最佳,真空度数值继续变大时,效果变化不明显。