基于宽频带声电检测的变压器现场局部放电诊断及定位方法

何宇航,丁理杰,周 波2,李敬雄3,姚 晓,周电波

(1. 国网四川省电力公司电力科学研究院,四川 成都 610041;2. 国网四川省电力公司成都供电公司,四川 成都 610095;3. 国网四川省电力公司四川超高压公司,四川 成都 610042)

0 引 言

变压器是基于电磁感应原理改变交流电压、交流电流数值的电力设备,是电力系统的“心脏”,其健康状况对电力系统安全运行举足轻重。随着电力系统规模不断扩大以及用电负荷日益增加,变压器数量越来越多且运行环境和工况越来越严苛,因此,对变压器运维要求越来越高,这也是保障供电可靠性所必须的[1—4]。

一直以来,绝缘缺陷在变压器缺陷中占有比例很大。对于结构复杂的变压器而言,绝缘体各区域所承受的电场一般是不均匀的,电介质也是不均匀的。一旦设备内部存在绝缘损伤、部件松动、部件变形或异物等缺陷引发局部场强畸变,很容易因为电场强度不均匀、击穿电压不均匀导致局部放电,威胁设备安全运行[5—7]。因此,准确检测并定位变压器内部局部放电缺陷,对保障设备安全具有重要意义。

现阶段,绝缘油色谱检测、高频局部放电检测、特高频局部放电检测和超声波局部放电检测是变压器较为常用的局部放电带电检测手段。其中,特高频法和超声波法在条件具备的情况下可以实现局部放电源定位。尽管特高频法和超声波法具有相对较好的检测灵敏度,抗干扰性能也优于高频法,但由于外界干扰、局部放电信号畸变衰减和传感器位置受限等因素,现场检测中基于非内置传感器的局部放电声电检测方法对变压器局部放电缺陷的检测、诊断和定位效果并不理想[8—10]。

下面通过研制的新型特高频线圈传感器,结合传统的特高频天线传感器和接触式超声波传感器,开展变压器局部放电现场检测技术研究。在典型局部放电信号特征分析、现场去干扰和基于多通道信号时延定位研究的基础上,研究基于宽频带声电检测的变压器现场局部放电诊断及定位方法,有助于提升变压器局部放电现场检测水平,更准确地诊断并定位变压器局部放电缺陷[11—12]。

1 变压器局部放电信号特征

从大量变压器局部放电缺陷案例看,悬浮电位放电和绝缘表面放电是最常见的变压器内部局部放电缺陷。所研制的用于特高频局部放电信号检测的线圈传感器,与特高频天线传感器一起对模拟变压器悬浮电位放电缺陷和绝缘表面放电缺陷进行检测,研究变压器悬浮电位放电缺陷和绝缘表面放电缺陷信号特征。

1.1 特高频线圈传感器

由于变压器金属壳体的屏蔽作用,降低了非内置特高频天线传感器对变压器局部放电的检测灵敏度。通过大量现场检测结果分析,从铁芯接地位置和夹件接地位置检测变压器局部放电激发的电信号,可以最大程度规避金属壳体对信号的屏蔽,同时不影响设备安全运行,是目前较为理想的检测方式。为此,研制特高频线圈传感器。相比特高频天线,特高频线圈传感器可以规避金属壳体对信号的屏蔽,具有更好的检测灵敏度;相比高频线圈传感器,特高频线圈传感器检测频带提升到了特高频频段,高于绝大部分外部干扰,具有更好的抗干扰性能,同时在变压器铁芯/夹件接地位置开展检测具有更好的检测灵敏度。

式(1)为线圈传感器等效阻抗计算公式,式(2)为线圈传感器工作频率计算公式。

(1)

(2)

式中:M=Nμ0μrA/lm,N为线圈匝数,μ0为真空磁导率,μr为铁芯材料相对磁导率,A为磁芯横截面积,lm为磁路长度;RL为负载电阻;Ls为线圈漏电感;Rs为磁芯损耗;Cs为线圈寄生电容。

由式(1)和式(2)可见,要使所研制的线圈传感器同时具有良好的等效阻抗和较高的工作频率,应设法增加M并减小Ls和Cs。

为平衡选材限制和检测频率要求,设计线圈传感器频率上限为500 MHz。选用铁基纳米晶材料作为传感器磁心材料,磁环的内径、外径分别为2.4 cm、4.52 cm,线圈匝数为6。所研制的特高频线圈传感器如图1所示。对所研制的传感器进行测试,结果如图2所示:传感器工作频率为50~480 MHz,工作频率内等效传输阻抗约为16 Ω;工作频率内增益平坦度和工作频率外抑制特性优良,完全达到检测变压器局部放电特高频信号的需要。

图1 所研制的特高频线圈传感器

1.2 模拟变压器局部放电缺陷

所制作的模拟变压器模型如图3所示:箱体尺寸为1200 mm×800 mm×1000 mm;套管末屏接地位置安装了用于检测局部放电特高频电流信号的特高频线圈传感器;箱体的4个侧面开设了介质窗,用于观察局部放电现象,也可用于安装内置式特高频天线传感器,检测局部放电特高频电磁波。图4为变压器中最常见的悬浮电位放电和绝缘表面放电的缺陷模拟装置。悬浮电位放电模型的一根直径1 mm的金属丝通过绝缘体固定在高压电极和低压电极之间,金属丝距离高压电极0.5 mm,距离低压电极20 mm。绝缘表面放电模型则是将尺寸为100 mm×100 mm×1.5 mm的绝缘纸板夹持在尺寸为30 mm×80 mm×10 mm的球形电极和平板电极之间。将局部放电模拟缺陷放置于模拟变压器模型中,对模拟缺陷施加电压,则可使其激发出与局部放电特征相似的特高频电磁波。

图2 特高频线圈传感器等效阻抗测试结果

1.3 变压器悬浮电位放电和绝缘表面放电信号特征

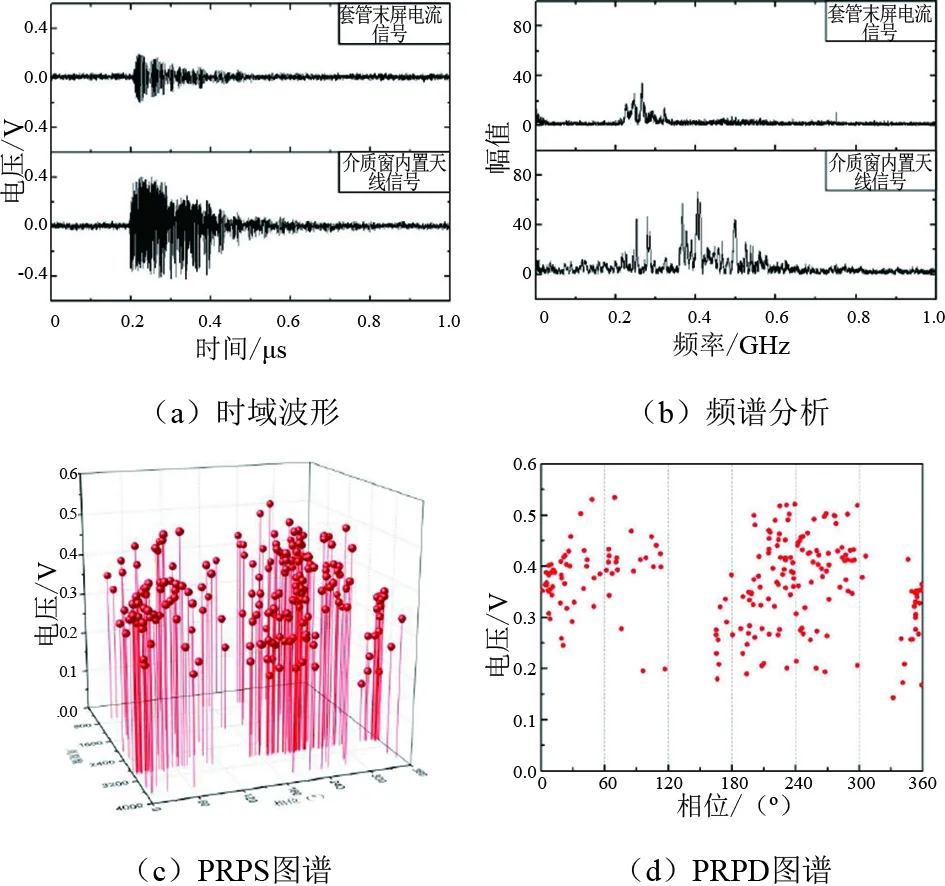

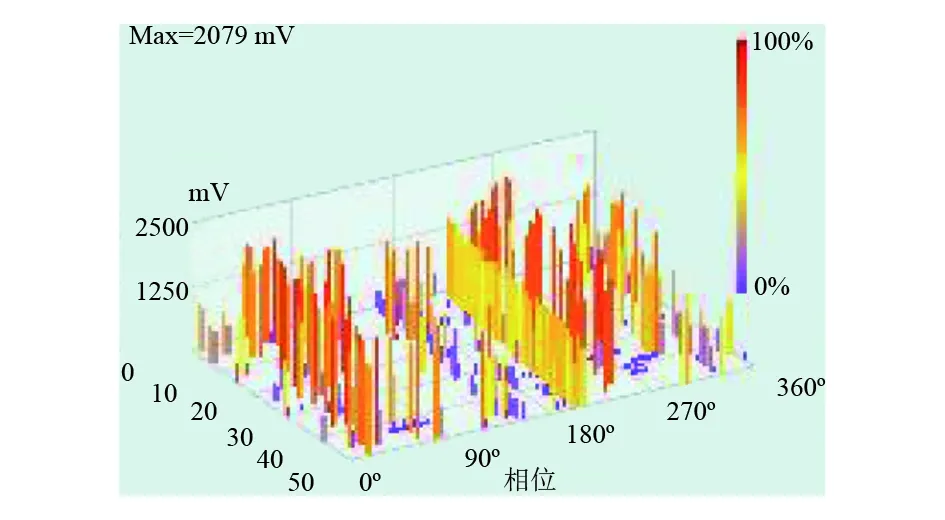

对模拟变压器加压后悬浮电位放电模型激发的特高频信号如图5所示。从时域波形可见,套管末屏检测的特高频电流,其幅值和持续时间与介质窗检测的特高频电磁波相近。对信号进行频谱分析,套管末屏检测的特高频电流的频率范围在220~360 MHz,信号能量最强频率为280 MHz;介质窗检测的特高频电磁波的频率范围在200~800 MHz,信号能量最强频率为400 MHz。总体而言,悬浮电位放电激发的特高频信号在频率范围内能量分布相对分散。从套管末屏检测的特高频电流的脉冲序列相位分布(phase resolved pulse sequence,PRPS)图谱和局部放电相位分布(phase resolved partial discharge,PRPD)图谱看,悬浮电位放电信号具有显著的100 Hz频率相关性,正负半周放电脉冲数相近,脉冲幅值分散性相对较小。

对模拟变压器加压后绝缘表面放电模型激发的特高频信号如图6所示。从时域波形可见,套管末屏检测的特高频电流的幅值和持续时间均小于介质窗检测的特高频电磁波。对信号进行频谱分析,套管末屏检测的特高频电流的频率范围在220~340 MHz,信号能量最强频率为270 MHz;介质窗检测的特高频电磁波的频率范围在200~600 MHz,信号能量最强频率为400 MHz。从套管末屏检测的特高频电流PRPS图谱和PRPD图谱看,悬浮电位放电信号具有显著的100 Hz频率相关性,但正负半周放电脉冲数有所差别,呈现轻微极性效应,脉冲相位分布很宽,脉冲幅值具有一定的分散性。

图6 绝缘表面放电模型激发的特高频信号特征(套管末屏和介质窗检测)

上述研究显示,通过所研制的特高频线圈传感器,在模拟变压器套管末屏位置可以有效检测到模拟悬浮电位放电缺陷和绝缘表面放电缺陷产生的特高频电流。经频谱分析,特高频电流的频率范围主要在200~400 MHz内,表明特高频线圈传感器满足设计的检测频率,具有良好的检测灵敏度,并且,由于现场绝大多数干扰信号频率低于该频段,因此也具有优良的抗干扰性能。模拟检测显示变压器局部放电激发的电信号也包含能够在容性设备中传输的特高频电流,在变压器铁芯接地位置和夹件接地位置通过特高频线圈传感器可以实现有效的检测和诊断。

通过对变压器悬浮电位放电和绝缘表面放电信号特征的研究,有助于对现场检测的信号进行类型识别,诊断缺陷类型及严重程度。

2 变压器局部放电检测去干扰方法

在变压器局部放电现场检测中,特高频法和超声波法均可能面临非内部局部放电信号的干扰。总体而言,干扰信号可分为两类:一类是稳定的背景噪声干扰,主要是空间电磁波基础噪声干扰和变压器运行期间振动产生的超声波信号干扰;另一类是偶发的噪声干扰,例如线路电晕放电干扰。

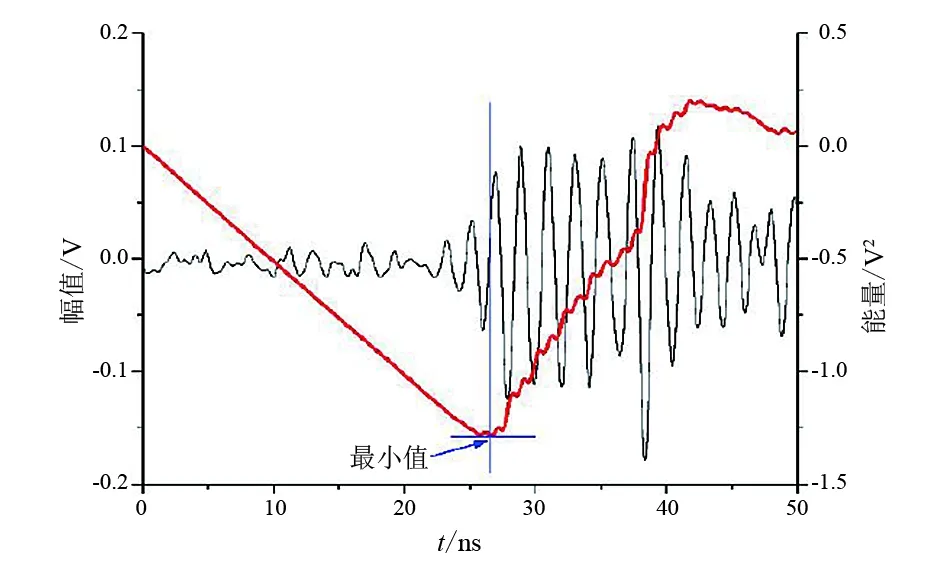

图7为典型的变压器运行期间振动超声波信号时域波形,每个脉冲幅值都是振荡上升然后振荡减小,其包络线近似为正弦波形,与局部放电振荡衰减或三角驼峰的时域信号特征有明显不同,可以此对比判断背景噪声和放电信号。在稳定的背景噪声干扰下,还可以采用最小累积能量法识别局部放电信号并准确找到信号起始点。采样时间内时域信号平均能量可由式(3)计算得到,式(4)则是累积能量减去平均累积能量得到能量差值曲线的计算公式。

图7 某变压器运行期间振动产生的超声波信号

(3)

(4)

式中:p为各采样点电压平方和的平均值;m为整个信号的采样点总数;ui为第i个采样点的电压值,i=1,2,…,n,…,N;X(n)为第n个采样点的能量差值。

如图8所示,在局部放电脉冲出现之前,信号的瞬时能量低于平均能量,能量差值曲线呈下降趋势,局部放电脉冲出现之后,信号瞬时能量超过平均能量,曲线呈上升趋势。最小累积能量法可以准确识别非背景噪声脉冲信号,同时准确找到信号起始点(信号能量差值曲线在局部放电脉冲出现后一段时间可见最小值,该最小值点即可作为信号起始点)。

图8 最小累积能量法识别局部放电脉冲及其起始点

线路电晕放电等干扰,以目前的技术手段仅通过信号特征难以与变压器内部局部放电信号区分开来。因此,通过多通道特高频信号时延定位确定异常信号来源是有效的去干扰方法。为避免复杂的计算,可利用两个特高频天线传感器在各方向逐一开展信号源定位。具体而言,每个方向上一个传感器靠近变压器、另一个传感器远离变压器,通过两个传感器采集信号的到达时延,可以准确判断出来自外部的干扰信号。

3 变压器局部放电声电联合诊断及定位

经去干扰处理,检测到来自变压器内部的异常信号后,在类型识别的基础上,有必要精确定位缺陷所处位置,结合设备结构可以更准确评估缺陷严重程度,指导设备运维检修。

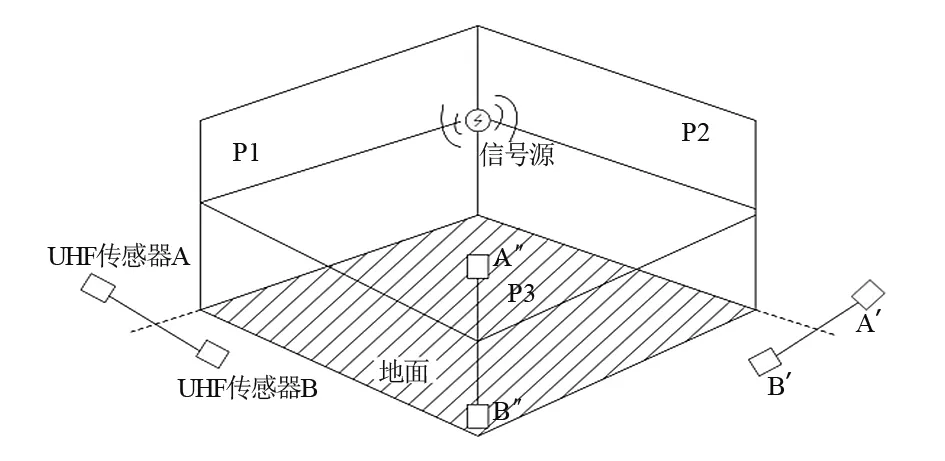

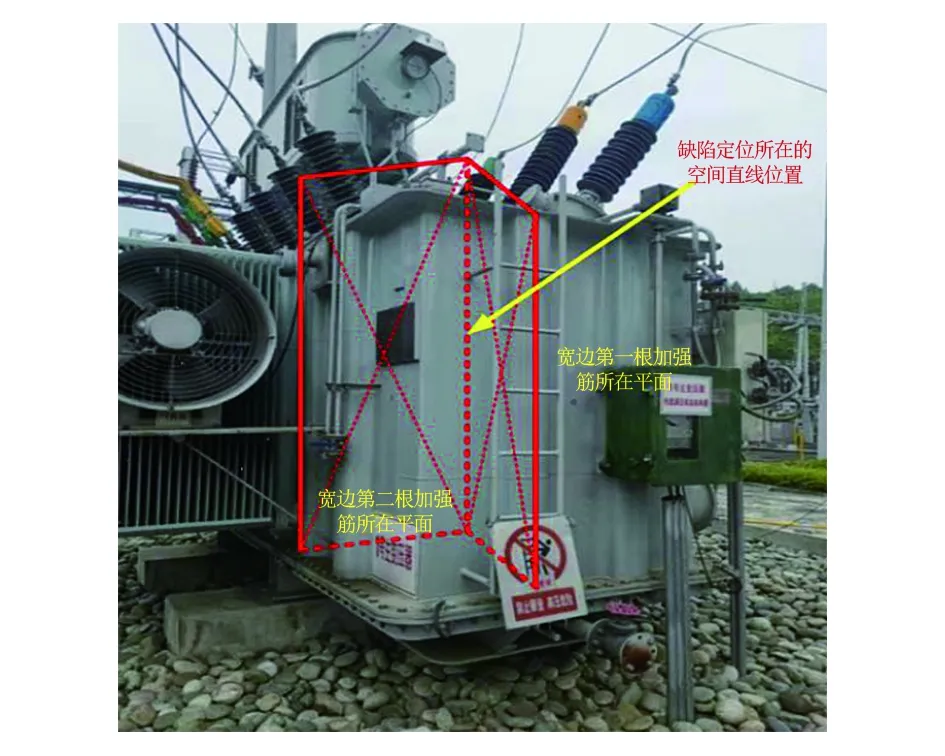

从基本原理而言,变压器局部放电缺陷定位基本方法是多通道信号时延定位法。要在三维空间实现设备多通道信号时延定位,测点的选取必须在金属壳体多个平面;但由于变压器特高频测点选取受限,三维空间定位很多情况下只能通过超声波局部放电检测实现。若特高频天线能够在变压器金属壳体法兰缝隙处测得设备内部局部放电激发的特高频信号,则可采用平分面法进行缺陷定位,虽然无法准确计算得到缺陷三维坐标,但可以计算缺陷所在直线,再综合信号特征、设备内部结构判断缺陷类型及缺陷位置。图9为变压器平分面法定位原理。在变压器金属壳体长边侧法兰缝隙处移动两个特高频天线,当特高频信号到达两个传感器的时间一样,则可以判定局部放电缺陷位于两传感器的垂直平分面上(确定平面);在变压器金属壳体短边侧法兰缝隙处移动两个特高频天线,当特高频信号到达两个传感器的时间一样,则可以判定局部放电缺陷位于两传感器的垂直平分面上(确定另一平面);在长边和短边确定的平面的交线即为局部放电缺陷所在直线。若在垂直方向能够有两个不同位置的测点检测到设备内部局部放电激发的特高频信号,则可以尝试用平分面法进一步精确定位,找到局部放电缺陷的准确位置。

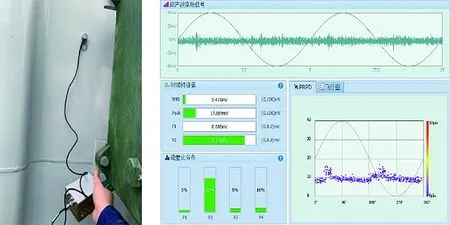

在同时检测到设备内部局部放电激发的异常特高频信号和异常超声波信号的情况下,通过声电联合定位方法可以获得更准确的信号时延来计算局部放电缺陷与超声波传感器的距离。通过多次移动超声波传感器进行定位计算,可以更好地规避因绕组、铁心造成的信号波形畸变对定位准确性的影响,获得比多通道信号时延定位更加准确的定位结果。

图9 变压器平分面法定位原理

以某110 kV变压器为例,如图10所示,在铁芯/夹件接地位置使用特高频线圈传感器和在金属壳体法兰位置使用特高频天线传感器均测得异常特高频信号,经空间定位,信号来自变压器内部。图11为特高频线圈传感器测得异常信号的PRPS图谱,具有显著的100 Hz频率相关性,放电相位跨度较大,放电脉冲幅值、放电脉冲时间间隔分散性较大。图12为变压器壳体表面测得的异常超声波信号,与异常特高频信号相似,异常超声波信号每个工频周期正负半周都有放电脉冲,放电脉冲幅值、放电脉冲时间间隔分散性较大。由于超声波信号幅值相对特高频信号幅值太小,最小累积能量法读取特高频信号起始点更加精确,因此采用分平面法在变压器长边、短边进行定位。经双通道特高频信号时延定位,局部放电源在变压器长边和短边所在平面如图13所示,由此得到如图14所示的局部放电缺陷位置。如图15所示,根据定位结果,对变压器进行解体检修,发现铁芯硅钢片的某一叠片顶角与附近的夹件几乎接触,并且该处存在明显的放电痕迹,所在平面与定位结果完全一致。综合分析,该变压器铁芯硅钢片中最外侧靠近夹件的叠片顶角由于某种原因翘起(例如现场安装不当),使得该硅钢片叠片与附近的夹件距离过近,两者因为存在电位差导致了之间发生局部放电,在变压器运行过程中会因磁致伸缩等原因引起振动,导致铁芯硅钢片变形的叠片顶角与夹件之间状态在接触与非接触(存在间隙)之间变化,因此放电也会呈现出间歇性,这也导致局部放电的放电脉冲幅值、放电脉冲时间间隔分散性较大。

图10 110 kV变压器特高频检测点

图11 局部放电特高频PRPS图谱

图12 超声波局部放电信号

图13 双通道特高频信号分平面定位

图14 变压器局部放电缺陷定位结果

图15 变压器解体检查结果

4 结 论

1)所研制的特高频线圈传感器,在50~480 MHz频率范围内等效阻抗可达16 Ω,具备在套管末屏、铁芯/夹件接地位置检测变压器局部放电特高频电流信号的能力。

2)通过在实验室建立缺陷模型得到的变压器悬浮电位放电和绝缘表面放电特高频信号特征,有助于对现场检测的信号进行类型识别。

3)所提出的变压器局部放电现场检测的去干扰处理方法以及基于宽频带声电联合检测的变压器局部放电诊断及定位方法,通过现场实测验证,有助于提升变压器局部放电现场检测水平和诊断准确性。