MIP工艺催化装置过渡期操作的优化及效果

张明申

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

某公司一催化装置改造是由炼油向化工转型的重要战略部署之一。为进一步改善催化装置进料性质,该公司在2020年建成并投产200万吨/年催化进料预处理单元及260万吨/年渣油加氢装置。在上述两套配套装置建成之前,装置进料仍以加氢蜡油和未加氢减压渣油为主,这一阶段简称过渡期。本文主要介绍一催化装置于2019年7月投产后,针对运行初期生焦率较高而提出的一些优化思路及其效果。

1 改造内容

2019年的改造,装置采用中石化石油化工科学研究院(简称石科院)开发的多产异构烷烃的流化催化裂化技术(MIP)。

MIP反应机理:串联提升管反应器分为两个反应区,第一反应区以一次裂化反应为主,采用较高的反应强度,经较短的停留时间后进入扩径的第二反应区下部;第二反应区通过扩径、补充待生催化剂等措施,降低油气和催化剂的流速;降低该区的反应温度,满足低重时空速要求,以增加氢转移和异构化反应,适度控制二次裂化反应。在二次裂化反应和氢转移反应的双重作用下,汽油中的烯烃转化为丙烯和异构烷烃,使汽油中的烯烃大幅度下降,而汽油的辛烷值保持不变或略有增加。

1.1 设备反应部分的改造内容

(1)更换提升管反应器,增加MIP二反,并更换进料喷嘴。

(2)更换汽提段。因空间受限,改造后MIP第二反应器需嵌入汽提段布置,汽提段扩径,内件更换。

(3)更换沉降器旋风分离器(PLS结构)。

(4)增加防焦格栅。

(5)更换待生斜管和待滑阀。

1.2 设备再生部分的改造内容

(1)更换主风分布管为主风分布板。

(2)密相床中增加烧焦格栅。

(3)增加待剂分配器。

(4)更新再生器一、二级旋风分离器(12组)。

(5)使用富氧再生技术,增加注氧系统(暂未建成)。

(6)更新3.5MPa蒸汽的蒸发管和过热管,增加1.0MPa蒸汽的过热管。

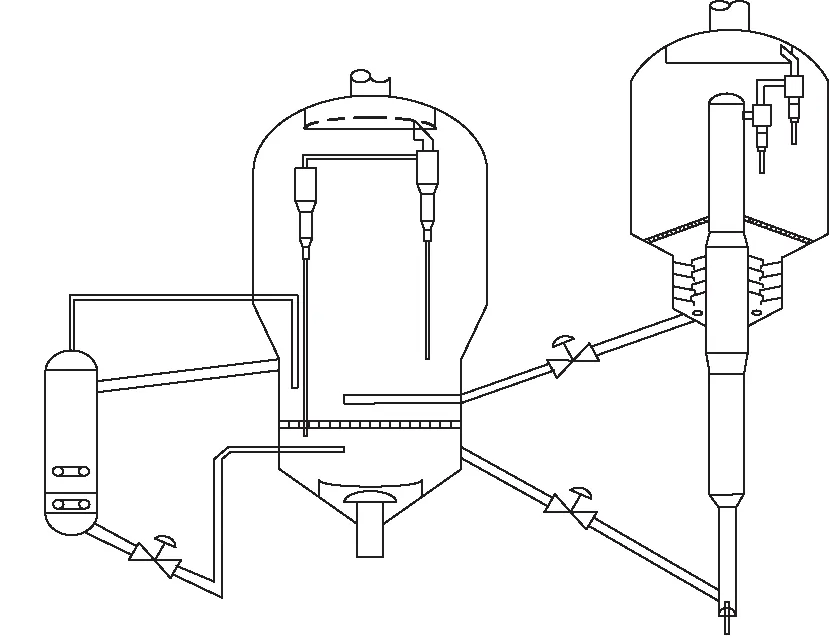

改造后装置反应再生系统简图如图1所示。

图1 MIP工艺装置反应再生系统简图

2 装置投产初期情况分析

按照公司生产计划,装置投产初期运行稳定后,进料量和掺渣量不断提高,同时也发现了新的运行瓶颈。装置处理量只能达到172t/h(设计值的80%负荷),掺渣30t/h,无法继续提高,主要的矛盾点在于再生器取热已达到满负荷。经分析,主要是装置生焦率达到平均9.5%,高于原设计值(8.7%)。

一般认为,催化裂化反应过程产生的焦炭按其来源可分为四类,即原料焦、催化焦、可汽提焦和污染焦。为降低装置生焦率,以释放再生器取热负荷进一步提高处理量,将通过以下几个方面与设计值对比,进行分析。

2.1 原料情况

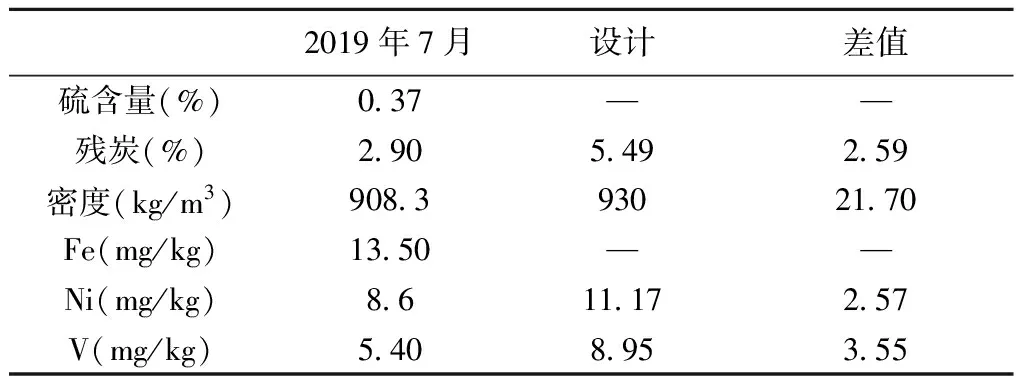

残炭是在特定方式下经过贫氧燃烧后的产物。因此原料残炭对生焦的影响,实质上是残炭前身物对生焦的影响。关于残炭前身物对生焦的影响,一直存在着不同的看法,争论的焦点是残炭前身物生焦的比例问题。石科院经过对国内催化裂化数据整理后,认为进料的残炭95%会变为焦炭。装置投产后混合进料性质及设计值如表1所示。

表1 混合原料性质

投产初期装置混合进料残炭2.9%,较设计值低2.59%,远低于设计值;同时密度较设计值低21.7 kg/m3,由此可以看出目前混合进料性质仍较轻,不是造成装置生焦率高的主要原因。

2.2 催化剂

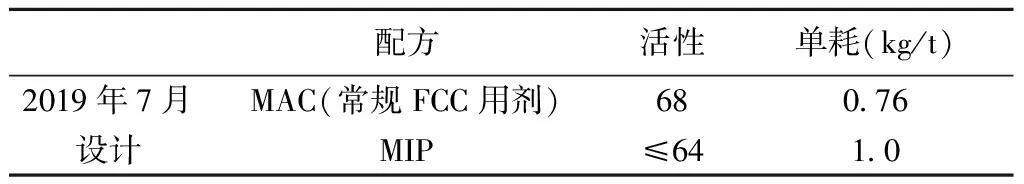

根据石科院建议,本次装置开工时平衡剂仍使用停工前系统内的MAC催化剂(常规FCC用剂),再逐步使用MIP专用新鲜剂置换。装置投产后平衡剂活性及设计值如表2所示。

表2 催化剂活性

投产初期,催化剂活性68,较设计值偏高,催化剂配方仍为常规FCC用剂,并非MIP专用剂。原常规FCC用剂拥有较强的裂化反应活性,但其氢转移反应活性相对较弱,同时MIP技术的反应时间较长,以上两点造成油气裂化过度,生成大量反应焦,是造成装置生焦率高的原因之一。

2.3 操作参数

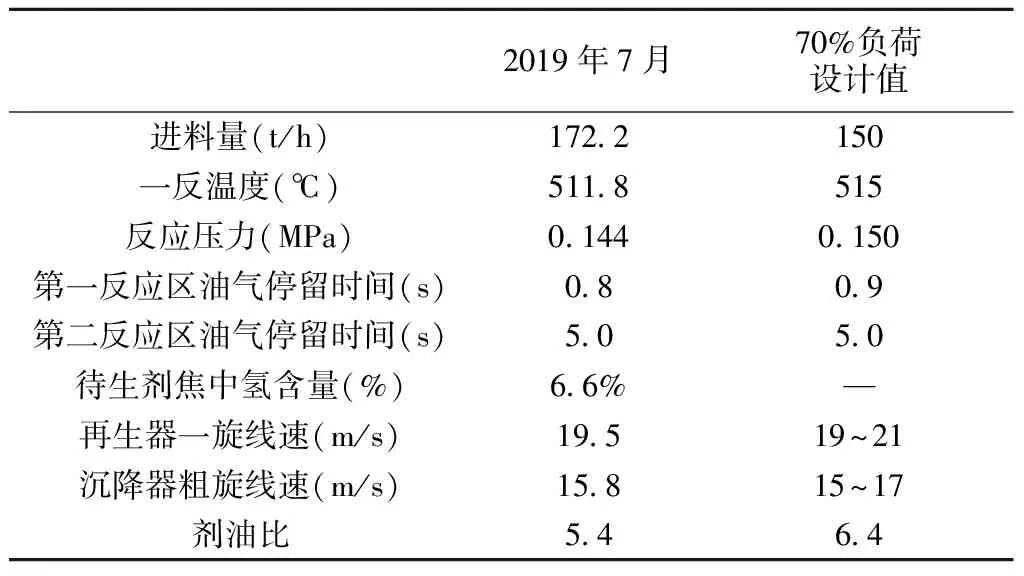

过渡期装置无法按照设计指标运行,故将2019年7月数据与洛阳院推算的装置70%负荷下的主要操作参数作对比,如表3所示。

表3 主要操作参数

经对比,主要操作参数中待生剂焦中氢含量偏高,沉降器汽提效果有待提高;剂油比偏低,但剂油比适当低控,在一定程度上是降低反应强度,有利于减少生焦。虽然大部分操作参数已达到70%负荷的设计要求,但仍有一定的优化空间。

3 优化措施

针对以上分析,特制定以下优化措施以提高装置处理量。

3.1 催化剂活性

(1)适当提高再生器旋分线速,降低再生器催化剂跑损量,保证再生器藏量稳定以降低新鲜剂注入量,达到降低催化剂活性的目的。

(2)通过低控再生器氧含量,适当高控密相温度,以继续提高掺渣量,加快催化剂上重金属沉积,降低催化剂活性。

3.2 降低反应强度及反应区油气停留时间

若想降低生焦量,可以适当降低反应区的油气停留时间或降低反应强度,通常采用的措施有两种:一是提高预提升蒸汽量或原料油雾化蒸汽量以提高提升管总体线速;二是投用终止剂适当降低二反出口温度,减少热裂化反应,减少二次反应,降低焦炭产率。

综合考虑,提高预提升蒸汽量或原料油雾化蒸汽量会提高沉降器粗旋及单旋线速,对沉降器旋分器的旋分效果造成一定影响,同时会进一步提高装置能耗。故采用第二种方法,但由于投用终止剂后,二反线速会相应提高,适当降低预提升蒸汽量以确保沉降器粗旋及单旋线速没有较大变化。

3.3 其他降低生焦方法

(1)提高原料预热温度,有利于改善剂油接触。使原料油雾滴与催化剂均匀接触,原料油汽化速度更快,可以降低生焦率。

(2)提高沉降器汽提蒸汽用量和沉降器藏量,以提高汽提效果,降低待生剂中可汽提焦。

4 优化效果

根据以上优化措施,2019年8月初做了以下操作调整:

(1)将再生器一旋线速由19.5m/s提至20m/s,沉降器粗旋线速由15.8m/s提至16.5m/s。

(2)再生器氧含量控制范围由3%下调至1.5%—2%,再生器密相温度由670℃提至675℃,同时定期加注CO助剂,防止再生器因此尾燃。

(3)原料油预热温度由240℃上调至250℃。

(4)沉降器汽提蒸汽由4t/h提至6t/h,藏量由56t提至60t,停留时间由3.4min提至3.81min,待生剂焦中氢含量由6.6%下降至6.3%。

(5)投用提升管终止剂流程,逐步提高至15t/h,预提升蒸汽量7.5t/h下调至6.5t/h,预提升干气1700Nm3/h下调至1430Nm3/h。

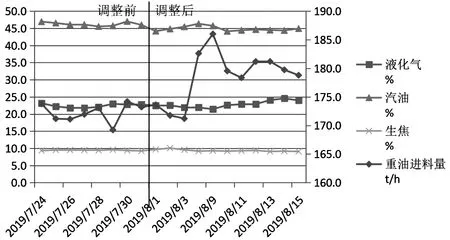

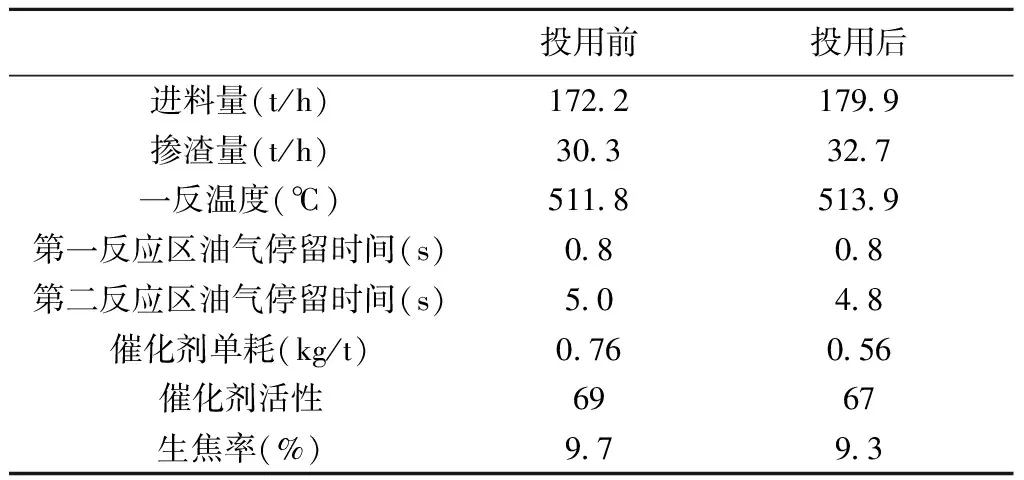

经过调整后,主要参数变化及产品分布如表4和图2所示。

图2 终止剂投用前后产品分布对比

从表4可知,第二反应区油气停留时间下降0.2s,催化剂单耗降低0.2kg/t,催化剂活性下降2个点,进料量提高7.7t/h,掺渣量提高2.4t/h,装置生焦率下降约0.4%,期间汽油+液化气收率无较大变化,稳定在67%—68%。按每吨油加工利润100元,每吨掺渣加工利润300元计算,每年多创收1199万元。

表4 终止剂投用前后主要参数对比

5 下一步措施

(1)监控催化剂性质变化,保证适当的催化剂单耗,活性目标控制在60—64,反应控制参数逐步向设计要求调整,观察产品分布变化。

(2)改进催化剂配方,降低稀土含量,以继续降低装置生焦量。

(3)MIP工艺催化装置开工时,建议使用MIP平衡剂。否则装置开工初期,催化剂活性较高,导致装置参数无法达到设计条件要求,从而进一步影响产品分布和加工量计划。

(4)过渡期内适当投用终止剂,有利于降低反应强度,降低装置生焦量。