基于岩层挠曲变形的“竖三带”理论判别方法及工程应用

杨伟强,郭文兵,2,赵高博,马志宝,杨达明,3

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454003 3.河北工程大学 矿业与测绘工程学院,河北 邯郸 056038)

0 引 言

煤层开采后,采场上覆岩层的平衡状态受到工作面开采扰动,引起覆岩的弯曲、断裂、垮落等运动,最终在采场垂向形成垮落带、断裂带、弯曲下沉带,合称“竖三带”,并将垮落带和断裂带合称导水裂缝带[1]。采动覆岩“竖三带”的准确划分是采空区上方地基稳定性评估及“三下”的采煤可行性重要评判依据[2-3]。因此,准确评估采动覆岩“竖三带”发育状态在煤矿工程实践具有重要的意义。

多年以来,国内外学者对采动覆岩“竖三带”进行了大量相关研究。李树刚等[4]应用物理相似模拟实验,通过研究采场覆岩裂隙的测点层位下沉量、裂隙密度及离层率,分析了采动覆岩“竖三带”的发育高度。李振华等[5]分析了大量实测资料,得到了导水裂缝带发育高度的主要影响因素,并建立基于BP神经网络的导水裂缝带的高度预测模型。许家林等[6-7]采用理论分析、模拟实验和工程实测的方法,深入研究了主关键层位置对导水裂缝带发育高度的影响,从主关键层位置的角度提出了经验公式的使用条件;并在此基础之上提出了基于关键层位置的导水裂缝带高度预计方法。王志强等[8]通过相似模拟实验结论并结合理论分析,提出了基于关键层的稳定及断裂后运动特点的采动覆岩“竖三带”划分的新方法及适用条件。郭文兵等[10]对覆岩破坏过程进行了详细探讨,提出了基于覆岩破坏传递过程的导水裂缝带高度计算方法。李波波等[10]与范钢伟等[11]采用相似模拟、数值模拟等手段深入研究了浅埋煤层条件下,覆岩采动导水裂隙动态演化规律。另有一部分专家学者针对于对高强度开采条件下的覆岩破坏和地表变形进行了深入研究,发现高强度开采条件下覆岩运移特征呈现出了“两带”特征,地表发生不连续变形[12-15]。

上述研究主要聚焦于覆岩结构特征对采动覆岩“竖三带”的划分的影响,而针对于岩层发生的挠曲变形对“竖三带”划分的影响鲜有研究。结合芦沟矿某工作面的采矿地质条件,采用3DEC离散元模拟软件,对采空区覆岩破坏运移过程进行模拟分析。并通过理论分析,提出了考虑岩层挠曲变形的“竖三带”范围理论判别方法和适用条件,并结合实际工程背景验证了该方法的合理性。

1 采动覆岩破坏运移特征模拟分析

1.1 工程地质概况

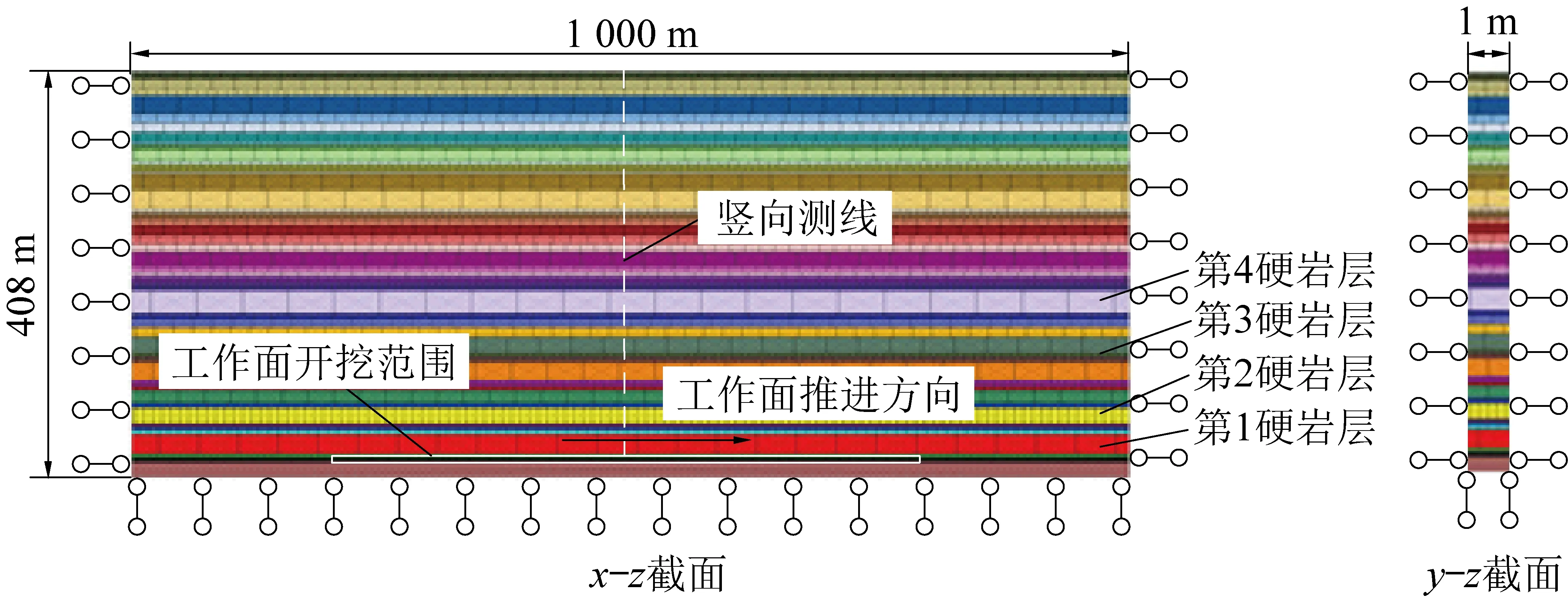

为全面了解受采动影响覆岩的破坏运移过程,根据芦沟矿E21081工作面实际地质条件,采用3DEC离散元模拟软件对覆岩破坏运移过程进行了模拟研究。工作面煤层平均埋深约387.8 m,开采厚度约6 m,采场上覆岩层包含了砂质泥岩、粗粒砂岩、泥岩、中粒砂岩、粉砂岩、细粒砂岩等如图1所示。

图1 覆岩柱状Fig.1 Column of overburden strata

1.2 数值模拟试验

根据E21081工作面实际采矿地质条件,建立3DEC数值计算模型。工作面推进长度560 m,为减小模型边界条件的影响,在工作面左右两侧保留宽220 m岩体,建立模型尺寸为1 000 m×1 m×410 m(长×宽×高)如图2所示。模拟工作面每次开挖20 m,分28步开挖完成。在开挖区域中央布置一条测点间距约为5 m的竖向测线,记录开挖过程中,不同深度的覆岩移动过程。模型边界条件:左右边界固定x方向位移;前后边界固定y方向位移;底部边界固定z方向位移。

图2 3DEC数值计算模型Fig.2 Numerical simulation model of 3DEC

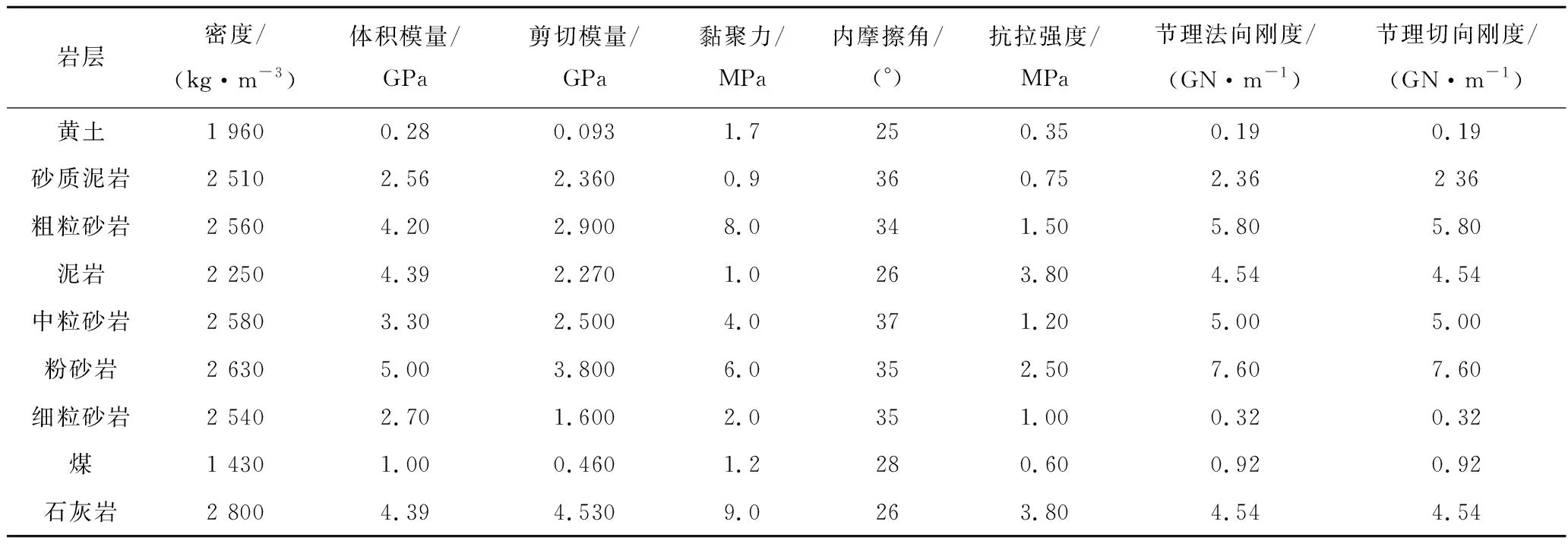

数值模型中块体本构模型选用库伦-摩尔模型,节理本构模型选为库伦滑移模型。根据试验数据和模型校对,确定上覆岩层的物理力学参数见表1。

表1 岩层物理力学参数

1.3 数值模拟结果及分析

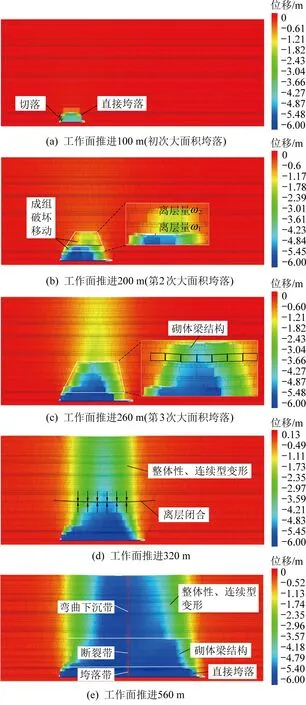

随着工作面推进,覆岩离层高度发育过程如图3所示:当工作面向前推进100 m时,煤层上方覆岩发生初次大面积垮落,煤层上方33.5 m处出现离层(图4a);推进至200 m时,上方岩层进一步发生大面积运移,离层高度再次向上发育,在煤层上方104.3 m处出现离层(图4b);推进至260 m时,覆岩破坏传递至煤层上方143.8 m(图4c),随着工作面开挖至320 m时,该处离层闭合,并且在开挖320 m至560 m过程中,离层未再向上发育(图4d)。因此受采动影响,上覆岩层离层发育的最高位置为143.8 m。综合图3和图4分析可得:离层发育高度随工作面推进呈现阶梯状上升,但在随着远离采场的竖直方向离层发育逐渐变弱(图4bω1>ω2煤层上方33.5 m处离层高度大于104.3 m处离层高度)。

图3 覆岩离层发育高度曲线Fig.3 Curves of overburden failure development height

图4 工作面推进过程覆岩竖向位移Fig.4 Vertical displacement of overburden during working face propulsion

从模拟试验中,可以得出以下结论:①覆岩破坏移动受硬岩层影响,呈现成组移动的特征,离层发育高度随工作面推进呈现阶梯状上升,随着远离采场的方向离层发育逐渐变弱;②岩层破断岩块是否形成稳定的砌体梁结构(失稳状态如图4a所示破断岩块直接垮落,稳定状态如图4c所示破断岩块相互铰接岩块),决定了岩层属于垮落带还是断裂带;③弯曲下沉带是否存在,取决于采动覆岩是否存在未破断岩层。

2 采动覆岩“竖三带”理论判别方法

基于上述数值模拟试验,可知“竖三带”划分的关键是:“砌体梁”结构的稳定性和岩层是否破断。因此本节对“砌体梁”结构的稳定性和岩层的破断条件做出具体分析。

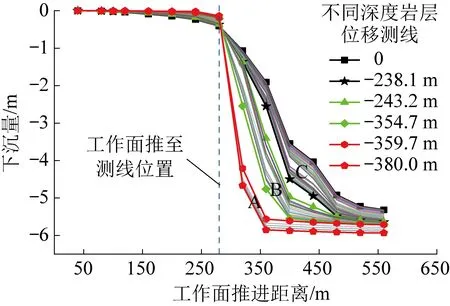

A—埋深359~380 m区域;B—埋深243~354 m区域;C—埋深238 m到地表区域图5 不同深度覆岩竖直位移监测Fig.5 Overburden vertical displacement monitoring at different depths

2.1 “砌体梁”结构稳定性分析

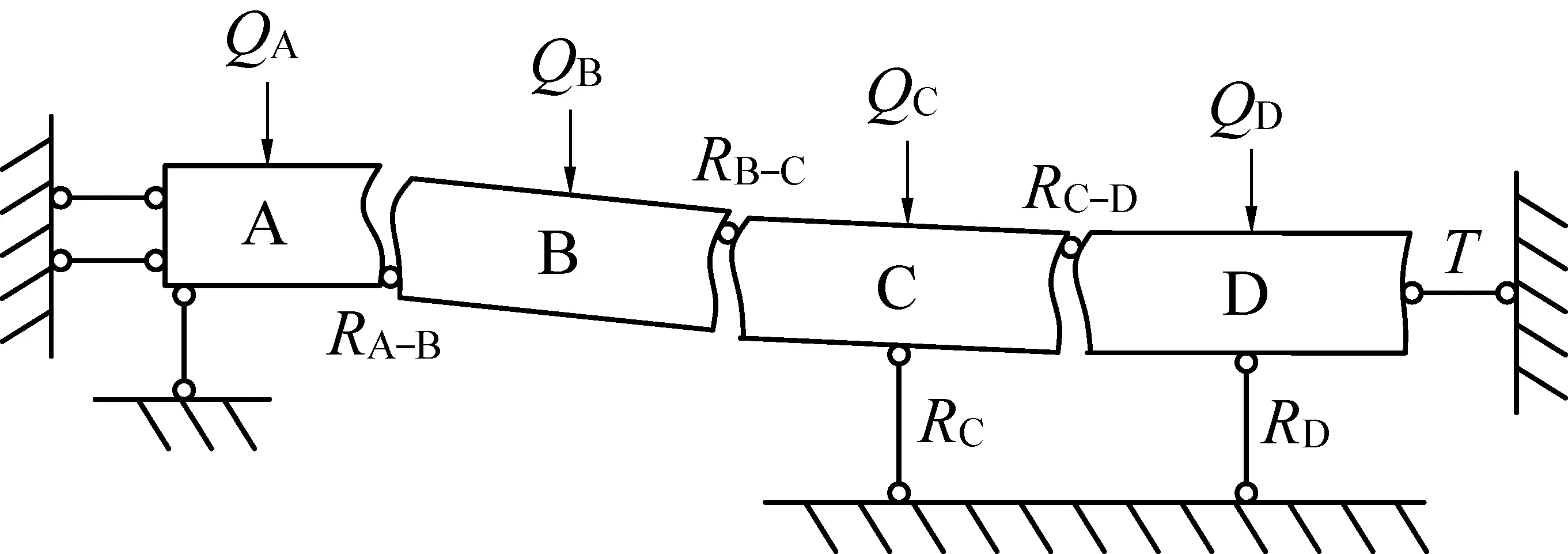

岩层达到极限悬空长度,破断成岩块,岩块相互铰接形成砌体梁结构(图6)。其中岩块B、C被为关键块体,决定了“砌体梁”结构的稳定性,基于关键块的失稳形式,将“砌体梁”结构分为滑落失稳和回转失稳2种失稳情况[16-17]。其中:A为未破断岩块;D为破断岩块;QA为岩块A承受载荷;QB为岩块B承受载荷;QC为岩块C承受载荷;QD为岩块D承受载荷;RA-B为岩块A和B之间铰接力;RB-C为岩块B和C之间铰接力;RC-D为岩块C和D之间铰接力;RC为岩块C的支撑力;RD为岩块D的支撑力。

图6 砌体梁结构示意Fig.6 Schematic diagram of masonry beam structure

1)“砌体梁”关键块体不发生滑落失稳条件:

(1)

2)“砌体梁”关键块体不发生回转失稳条件:

(2)

式中:i′=h/Lz,Lz为周期破断块体长度,m;h为岩层厚度,m;tanφ为破断块体之间的摩擦因数,一般取0.3;θ为关键块体回转角度,(°);P为关键块所受载荷,MN;σc为岩层抗压强度,MPa。

ω=M-∑h(Kp-1)

(3)

(4)

(5)

式中:M为开采煤层厚度,m;Kp碎胀系数;σt为岩层抗拉强度,MPa;q为岩层承受载荷,MPa;ω为岩层下部空洞高度,m。

2.2 岩层弯曲下沉变形分析

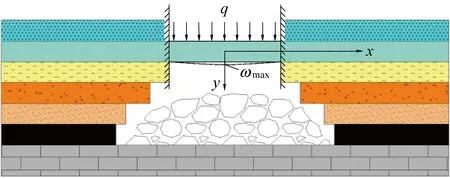

岩层的最大下沉变形与其下部空洞高度的关系,决定了岩层是否发生破坏[18]。岩层发生在发生初次破断以前,可将岩层视为矩形截面的固支梁模型如图7所示。

图7 岩层发生初次破断模型Fig.7 Model of rock strata first failure

以抗拉强度准则作为岩层的破坏准则,计算出破坏临界状态下岩层的挠曲方程为式(8)和岩层最大下沉量为式(9):

(6)

(7)

式中:Lc为初次破断块体长度,m;b为梁的矩形截面宽度,m;I为矩形截面的惯性矩,m4。

当岩层的矩形截面为单位宽度,即b=1时:

(8)

式中:ω(x)为岩层挠曲线方程,m;E为岩层的弹性模量,MPa。

当x=0时,固支梁的弯曲下沉变形达到最大值:

(9)

综上所述,岩层发生初次破断前发生的最大弯曲下沉变形与岩层的岩层厚度、抗拉强度、弹性模量和承受载荷相关。

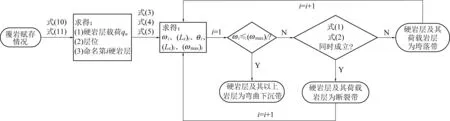

2.3 “竖三带”理论判别方法

基于模拟试验结论①和上述对砌体梁结构稳定性、岩层最大弯曲下沉变形的具体分析,提出考虑岩层挠曲变形的“竖三带”的判别方法:

第1步:根据岩层赋存条件,参考文献[1]中对关键层判断过程的部分公式(未对关键层的强度进行判断,即下位硬岩层和上位硬岩层破断距的比较),计算出硬岩层承受载荷置及其层位,自下向上依次命名第i硬岩层(i=1,2,…)。

(10)

(qn)i>(qn+1)i

(11)

式中:n为载荷岩层;i为承载岩层的编号;γ为岩层容重MN/m3。

第2步:结合煤层开采高度、硬岩层距煤层的距离、岩层的碎胀特性,根据式(3)确定硬岩层下方空洞的高度ωi;根据硬岩层厚度、抗拉强度、承受载荷,结合式(4)计算岩层破断块体长度(Lz)i;在求得上述参数的基础上,根据式(9)求得回转角度θi。

第3步:依次将硬岩层的抗拉强度、岩层承受载荷、岩层厚度代及岩层弹性模量入式(5)计算每层硬岩层的(ωmax)i,并与其下方空洞高度ωi,进行比较:

ωi≤(ωmax)i

(12)

若式(12)不成立,再将将硬岩层步骤2岩块回转角度等参数代入式(1)和(2)进行判断:①若式(1)和(2)不同时成立硬岩层及其载荷层属于垮落带;②若式(1)和(2)同时成立硬岩层,即为断裂带下边界,该岩层距煤层顶板距离即为垮落带高度。

第4步:弯曲下沉带是否存在,需通过式(12)进行判断,若式(12)成立,则硬岩层不再发生破断,只发生弯曲下沉,该岩层即为弯曲下沉带下边界。若采场上覆岩层内,所有硬岩层均不满足式(12),采空区上覆岩层不存在弯曲下沉带。

另外,当符合弯曲下沉带形成的依据式(12)时,即硬岩层已受下部岩层支撑,此时硬岩层的受力状态发生改变(不同于均布载荷作用下固支梁模型如图7所示),该硬岩层的最大弯曲下沉变形量已不能按式(9)进行计算,因此弯曲下沉带内岩层实际下沉值并不是固支梁的弯曲下沉变形最大值。

应用该理论判别方法时,应具备以下2个条件:首先,在工作面在推进方向达到覆岩破坏充分采动,即导水裂缝带高度不再随着工作面推进而增加;其次,充分掌握工作面的上覆岩层的岩性、岩层厚度及力学参数等资料。

图8 “竖三带”划分流程Fig.8 Schematic of masonry beam structure

3 工程实例验证

3.1 地质概况

葛泉矿11915工作面,采用走向长壁工作面布置,综采放顶煤采煤法进行回采,全部垮落法管理顶板。工作面主要开采9号煤层,工作面平均煤厚6.65 m,煤层埋深约171 m。

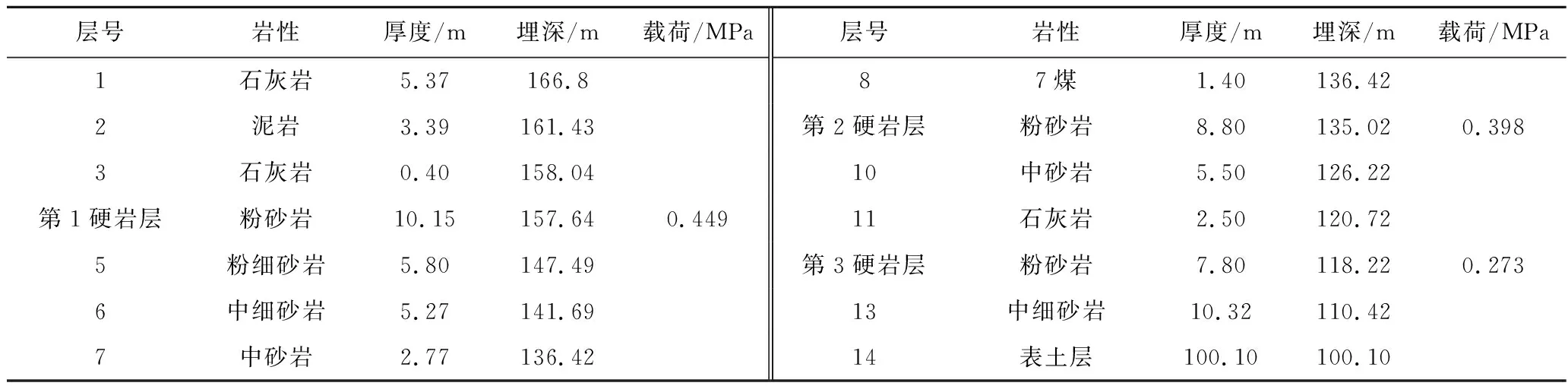

工作面顶板岩性见表2。在竖直方向上,采空区岩层的平均碎胀系数Kp与距煤层开采距离H的关系式为:Kp=Kz- 0.017 lnH(H<100 m),其中Kz为直接顶的碎胀系数[19-20],11915工作面采空区直接顶的碎胀系数取1.2。

表2 11915工作面顶板岩性

3.2 采动覆岩“竖三带”理论计算

根据上述式(10)和(11),对覆岩当中的硬岩层的层位及载荷进行计算,结果见表2。基于对硬岩层载荷计算结果,结合上述式(3)—(5)和式(12),求得各硬岩层的ω、Lz、θ、Lc、ωmax,计算结果见表3。

表3 硬岩层参数计算结果

第1硬岩层下方空洞高度为5.15 m,初次破断前弯曲下沉变形为7 mm,代入式(12)得到第1硬岩层将发生破断;再将第1硬岩层参数代入式(1)和(2)判断,确定第1硬岩层可以形成稳定的砌体梁结构。因此第1硬岩层就是断裂带下边界岩层,垮落带高度为第1硬岩层距煤层高度(即9.16 m)。

按照上述步骤,进一步对第2硬岩层和第3硬岩层进行分析。由于煤层开采厚度大,且第2硬岩层距离煤层近,因此第2硬岩层下方依然存在空洞,且空洞高度(1.79 m)远大于其弯曲下沉变形(7 m),因此第2硬岩层仍将发生破断,所以第2硬岩层及载荷层依然属于断裂带。在对第3硬岩层进行判断时,第3硬岩层下方空洞已经被填满,不再允许第3硬岩层发生弯曲变形,因此,第3硬岩层将不再发生破坏,因此第3硬岩层便是弯曲下沉带下边界岩层,同时。

综上所述,按照所提的新方法进行计算得到,葛泉矿11915工作面上方垮落带高度为9.16 m,导水裂缝带发育高度为51.35 m,第3硬岩层及其以上属于弯曲下沉带(厚118.2 m)。

3.3 工程实测方法及结果

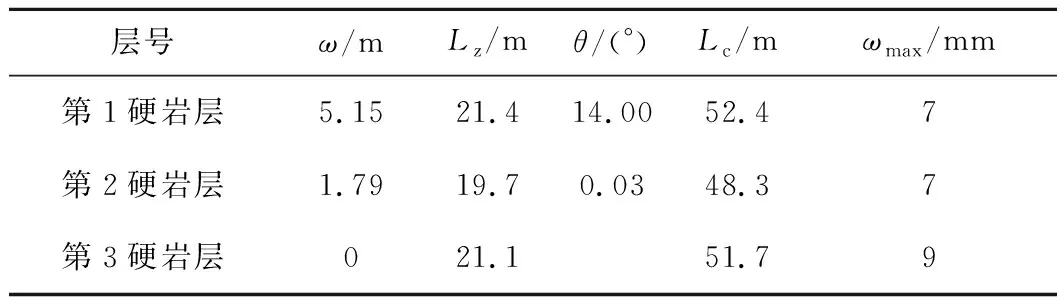

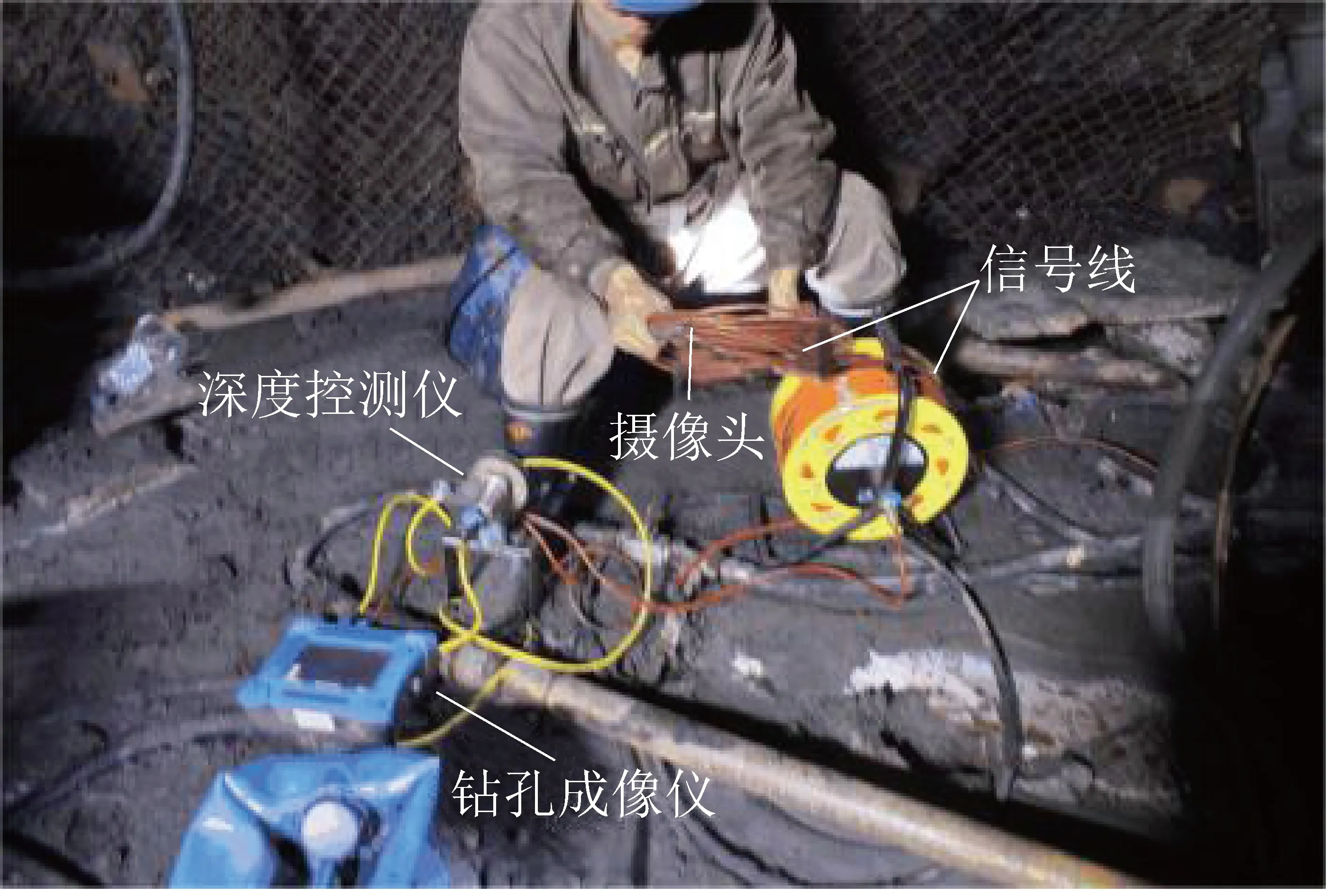

现场实测采用双端堵水器观测法和钻孔电视观测法对上覆岩层的裂隙发育情况进行探测。其中双端堵水器观测法的观测仪器主要有控制台、耐压软管、双端堵水器组成,仪器进行观测时连接如图9所示。

图9 探测设备工作原理Fig.9 Working principle of observation instrument

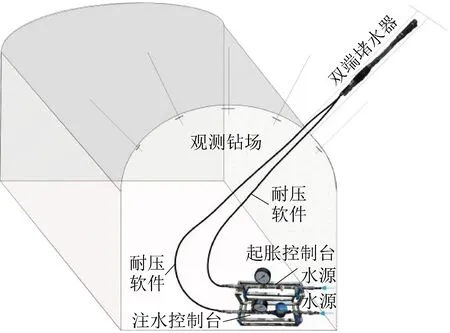

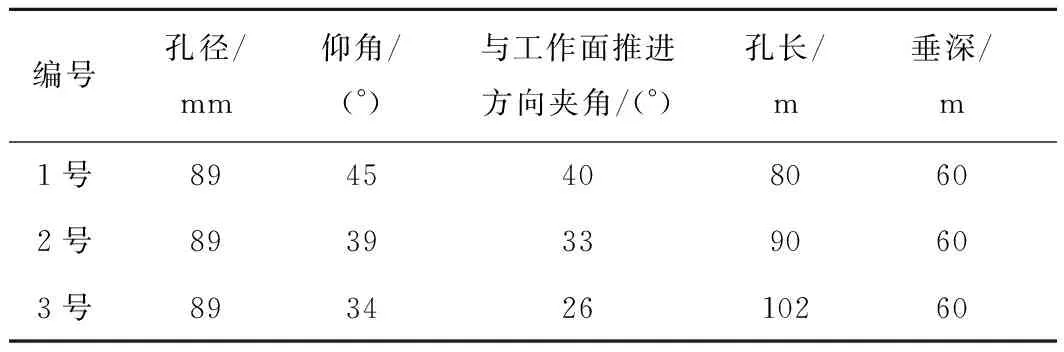

观测钻场布置在11915工作面终采线范围外的轨道平巷内(图10)。本次观测共布置3个钻孔,其中1号钻孔为采前观测钻孔,2号和3号钻孔为采后观测钻孔,钻孔具体参数见表4。

图10 钻孔布置Fig.10 Drilling location map

表4 钻孔设计参数

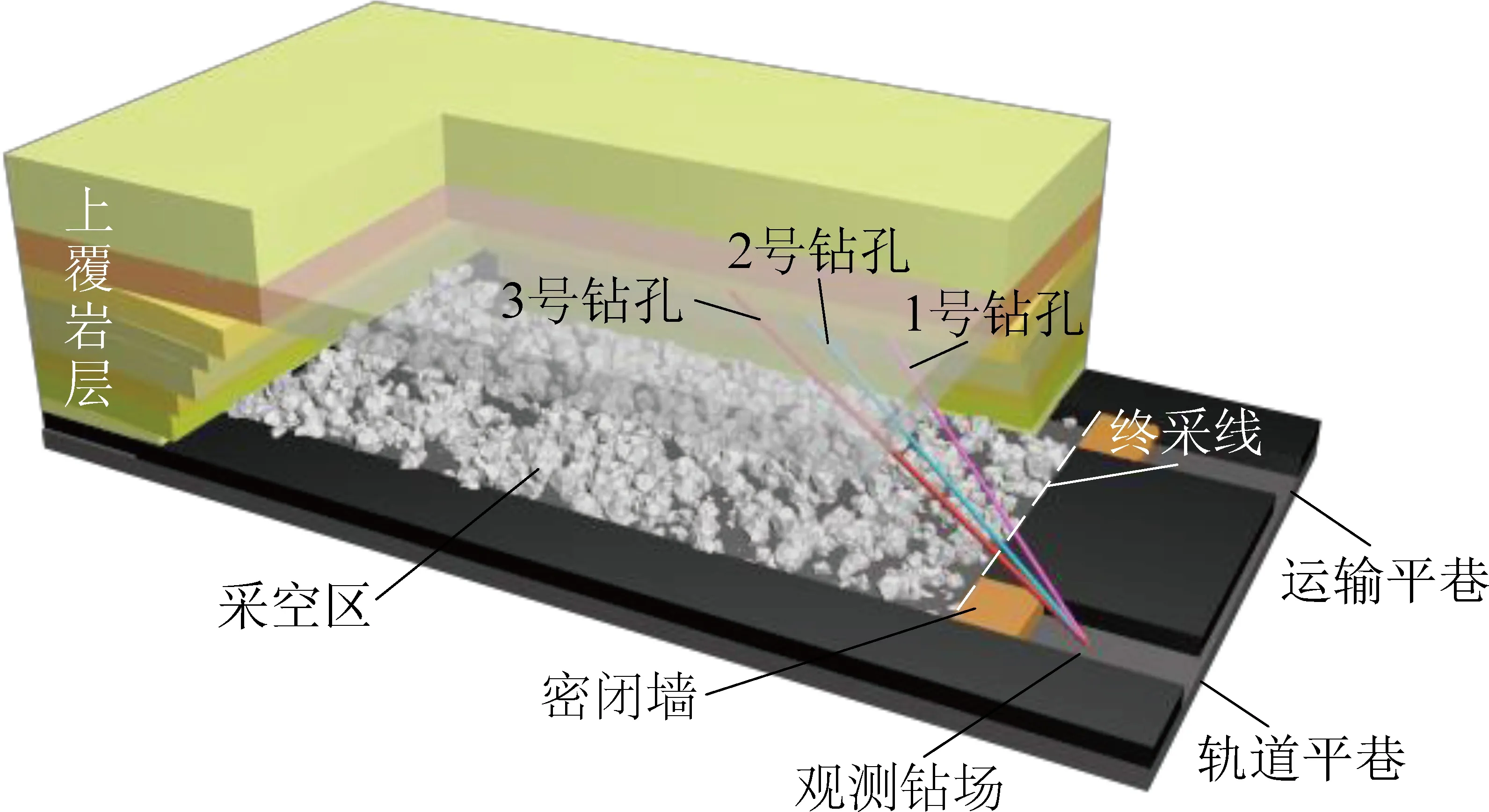

在双端堵水器定量分析的基础之上,采用井下钻孔电视(图11)覆岩裂隙发育进行直接观测和拍照记录。

图11 钻孔电视探测设备Fig.11 Detection equipment of borehole TV

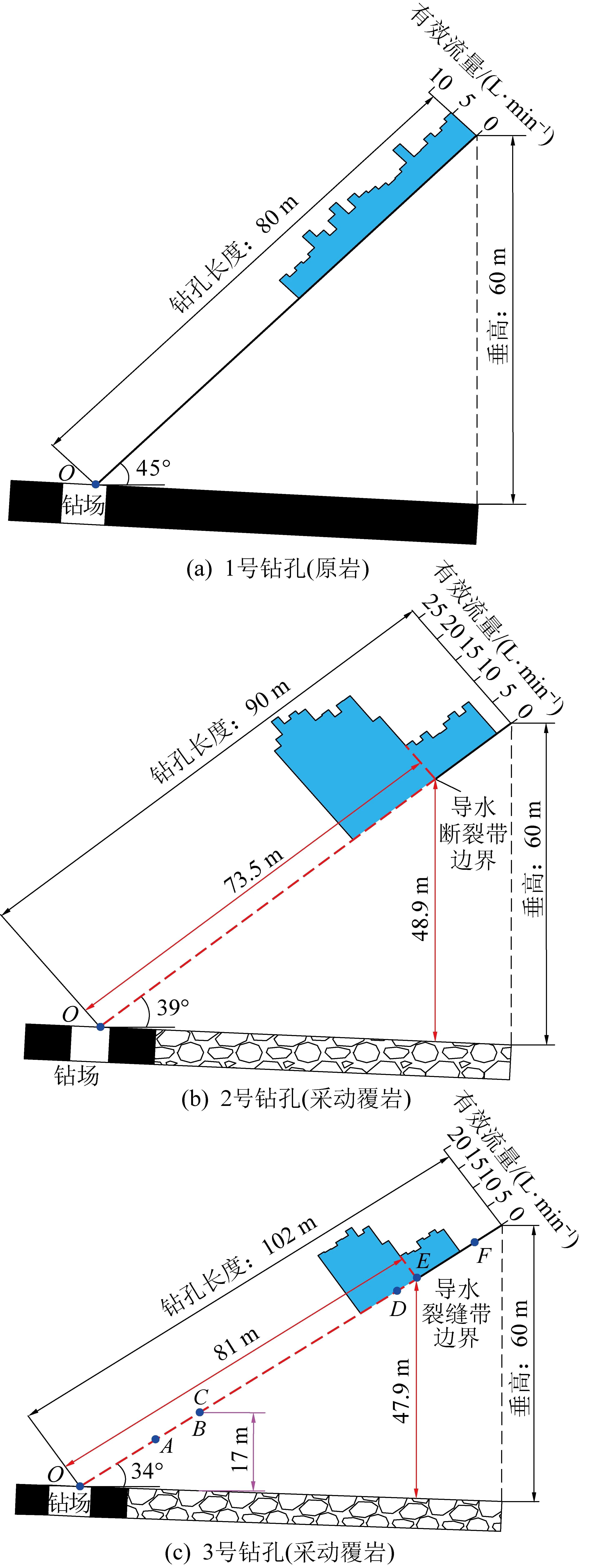

1号钻孔为采前探测钻孔,其观测结果如图12a所示。工作面回采前,由于上覆岩层未受采动影响,1号钻孔注水漏失量主要流入上覆岩层的原生裂隙,平均漏失量为4.75 L/min,各部分注水的漏失量在平均值上下波动,无明显变化。

图12 工程实测结果Fig.12 Engineering measurement

工作面回采结束后,通过2号和3号钻孔对采动覆岩进行探测,由于覆岩受采动影响产生大量新生裂隙,在覆岩破坏范围内2号和3号钻孔的漏失量比同位置处的1号钻孔注水漏失量大。2号钻孔观测结果如图12b所示,顶板以上48.9~57.9 m,钻孔的注水漏失量明显发生变化,急剧下降至采前水平;3号钻孔观测结果如图12c所示,煤层上方48.9~57.1 m,钻孔注水平均漏失量为7.9 L/min,回落到采前水平。

图12d为通过3号钻孔对采动覆岩裂隙的观测结果。图12d中的所有图片右下角数字为各观测记录点(A,B,C,…)至钻孔孔口(O点)的距离。根据现场的观测记录显示,在A点以前,覆岩内未出现裂隙,从A点处覆岩开始出现轻微裂隙;在B点位置,岩层的破坏严重;从C点处,岩层破坏程度开始减弱,裂隙数量减少、发育规律,并且直至钻孔D点处,岩层内依然存在裂隙;从E点开始岩层未出现裂缝,并在E点至F点范围内,岩层完整,无裂隙存在。

基于实测结果,分析得到的11915工作面采空区的垮落带高度为17 m,导水裂缝带高度为47.9~48.9 m,弯曲下沉带厚为122.1 m。

最终将上述提出的采动覆岩“竖三带”理论判别方法的计算结果与现场实测结果进行对比分析。可以发现理论判别法计算结果(垮落带高度为9.16 m,导水裂缝带发育高度为51.35 m,弯曲下沉带厚118.2 m)与实测结果接近,验证了该理论判别方法的合理性和实用性。

4 结 论

1)采用数值模拟方法,从采动覆岩的离层、破断和垮落三方面系统分析了采动覆岩的破坏运移规律,得到采动覆岩呈现受硬岩层影响的成组破坏运移特征,并提出了垮落带和断裂带的划分依据(破断岩层能否形成“砌体梁”结构),断裂带和弯曲下沉带的判别依据(岩层是否发生破断)。

2)基于岩层发生破坏的临界条件,得到了岩层破坏前的最大挠度下沉变形公式,提出了考虑岩层挠曲下沉变形确定采动覆岩“竖三带”划分的方法,并给出了其适用条件。

3)基于葛泉矿某工作面采矿地质条件,应用所提出的理论判别方法对该工作面覆岩“竖三带”进行划分,结果表明:该工作面上方垮落带高度为9.16 m,导水裂缝带的发育高度为51.35 m,弯曲下沉带厚度为118.2 m,理论判别法计算结果与现场实测结果相近,验证了该判别方法的合理性和实用性。