云贵地区煤矿TBM施工技术应用研究

代恩虎,王 勇,鲁义强, 3,邱洪登,闫少宏,杨 拓

(1.贵州贵能投资股份有限公司,贵州 六盘水 553000;2.中铁工程装备集团有限公司, 河南 郑州 450000;3.同济大学 土木工程学院, 上海 200092;4.中国矿业大学(北京) 能源与矿业学院,北京 100083)

0 引 言

煤炭一直以来都是我国最主要的一次能源[1],2021年煤炭消费量占能源消费总量的56%。国务院发布《能源发展战略行动计划(2014—2020年)》提出要在蒙东、宁东、晋北、晋中、晋东、两淮、黄陇、陕北、新疆、神东、冀中、河南、鲁西、云贵地区建设14个亿吨级大型煤炭基地[2]。近40多年来,贵州省每年都有近400万t煤炭以“统配煤”的形式远销到两广、两湖及浙、赣、闽、苏、沪一带,云贵地区作为我国南方重要的煤炭基地,有力支援了有关省(区、市)的国民经济建设,“黔煤外运”也正式纳入了国家宏观调控的内容。贵州地区已探明的煤炭资源分布相对集中,其中桐梓-遵义-安顺-兴义连线以西地区的煤炭资源占比达90%以上,六盘水市、黔西南州及普安等地主要为烟煤,毕节地区、遵义市、桐梓、仁怀及习水等地主要为无烟煤[3]。贵州地区具有优质资源连片分布,大中型矿床也相对集中的地域优势,且煤层埋藏较浅,薄煤层居多,煤类齐全,煤质优劣共存。相对于国内其他地区,贵州省地质条件较为复杂,为保证巷道长期的稳定性,近年来贵州大多数煤矿在掘进永久、半永久巷道时普遍在岩层中施工。煤与瓦斯突出矿井在生产前还需要施工大量的瓦斯抽采巷道,掘进工程量也随之大幅增长。现有的悬臂式掘进机破岩能力十分有限,因此在硬岩巷道掘进时应用最多的依然是采用钻爆法施工。钻爆法具有适用面广、操作灵活的优点,同时也有施工危险性高、劳动强度大、掘进效率低下的缺点。落后的硬岩巷道掘进技术极大限制了煤矿的安全生产和采掘接替工作,无法满足现代化新建矿井高质量建设要求。进入21世纪以来,我国煤炭工业实现了历史性的跨越,科技创新驱动力大幅提升,煤炭生产方式正在由粗放向集约高效现代化方向转变[4]。煤矿生产一直遵循“采掘并举、掘进先行”的方针,但是煤矿岩巷掘进的速度和机械化水平依然落后,很多矿井大断面岩巷平均月进尺仅有50~80 m[5],严重影响采掘接续计划。

全断面掘进机(TBM)是专门用于开凿隧道的大型机具,可以实现掘进、支护、出渣等工序并行连续作业,具有机械化程度高、掘进速度快、安全、环保、综合效益高等优点[6-7],可在难以用传统钻爆法施工的复杂地理地貌深埋长隧洞条件下施工,同时可以实现“机械化换人,自动化减人,智能化掘进”[8]。TBM在国内煤矿岩巷掘进的应用还处于探索阶段,目前在淮南矿业、山东能源、神东等都取得了不错的进尺[9-12]。

贵州八部门联合印发《贵州省煤矿智能化发展实施方案2020—2025年》,提出了具有贵州特色的煤矿智能化建设标准,其中明确指出智能化综掘工作面应采用掘进、支护、运输“三位一体”高效快速掘进技术体系,鼓励矿用TBM应用及推广。为推动全省煤矿安全生产和能源高质量发展,省能源局、省财政厅印发关于支持加大煤矿安全生产投入的若干政策措施,支持购买关键装备(盾构机每台奖补300万元)。

国产化的TBM已成为我国隧道快速施工的国之重器,在我国铁道、水利、交通、市政等隧洞工程中应用正在迅猛增长[13-14],为我国高铁建设提供了坚强的技术支撑,同时TBM的应用领域逐渐由传统隧道(洞)扩展到煤矿巷道[15-16]。将TBM应用于煤矿是推进煤矿高效安全开采的重要决策,自2019年4月起,贵州贵能投资股份有限公司联合中国中铁工程装备集团有限公司经过多次技术论证,为其下属的聚鑫煤矿+1 095 m水平大巷研制成功了ø6 030 mm大断面、短机身、全岩巷盾构机TBM,并成功完成了巷道掘进,在工程实践过程中总结了大量经验,对TBM施工技术在煤矿领域的发展具有重要的推广和借鉴意义。

1 工程概况

1.1 巷道地质条件

聚鑫煤矿采用斜井-平硐联合开拓方式,主、副平硐部分已完成施工。ø6 030 mm TBM将施工主平硐延伸段和+1 095 m水平运输大巷。

+1 095 m水平运输大巷均为岩巷,相邻无采掘巷道。主要用于形成运输、通风、行人系统,设计长度为2 126.8 m。巷道开口中线位于主平硐延伸段22号导向点前24.8 m处,按178°50′34″方位,+0.3%坡度掘进1 497.7 m,然后转向按167°38′15″方位,+0.3%坡度掘进628.9 m到+1 095 m水平运输石门设计位置(图1)。

图1 +1 095 m水平运输大巷巷道布置Fig.1 Layout of +1 095 m transport tunnel

巷道顶、底板岩性主要为石灰岩、粉砂岩、细砂岩等,根据地质资料显示,巷道掘进过程中不会揭露落差较大的断层,岩层较稳定。掘进区域岩(煤)层为一单斜构造,产状稳定,岩层厚度变化不大,岩层为倾角32°~40°,平均倾角38°,总体上地质条件简单,图1为聚鑫煤矿+1 095 m运输大巷布置。

1.2 巷道参数设计

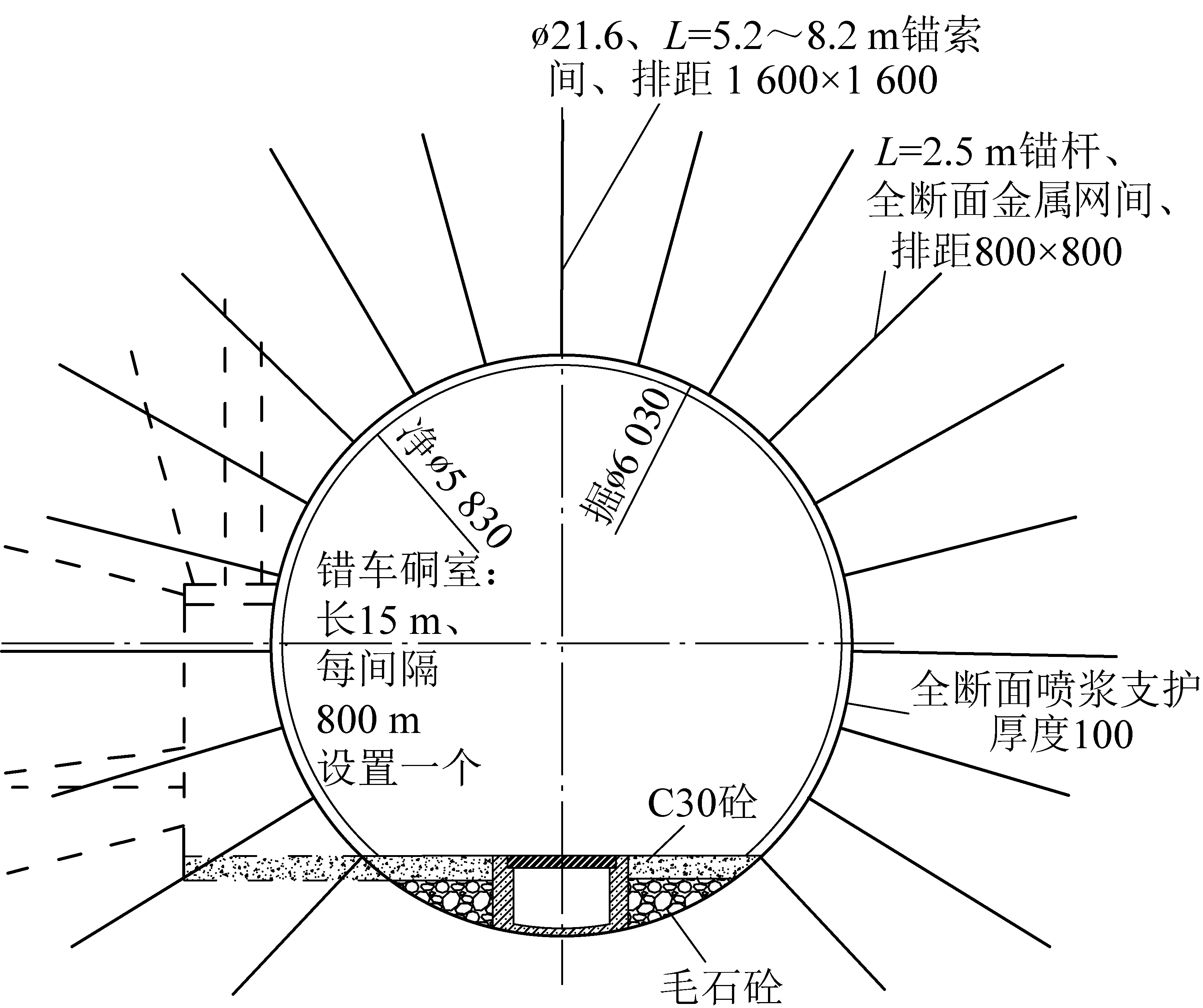

+1 095 m运输大巷为圆型断面,净断面26.7 m2,掘进断面28.6 m2,净宽5.83 m,净高5.83 m,其断面与掘进期间设备布置如图2所示。

图2 运输大巷支护断面Fig.2 Support section of large transport tunnel

2 TBM与煤矿常用施工技术对比分析

对比钻爆法和综掘法,TBM能够实现快速掘进,提高安全性,改善煤矿掘进工作面环境,缓解人员紧张等显著优点,经济和社会效益显著。对比传统钻爆、综掘、TBM法3种施工技术优缺点见表1。

2.1 技术先进性对比

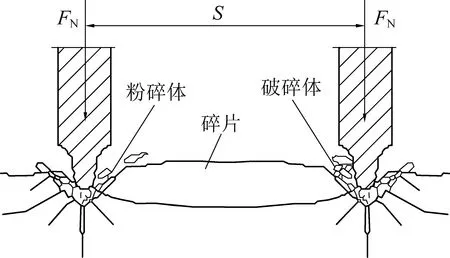

1)TBM高效破岩。TBM采用滚刀破岩(图3),全断面开挖,是机械法开挖刀具损耗最经济的方式。TBM的破岩机理是滚刀不断对岩石进行剪切、挤压、拉裂等综合作用,从而岩石在内部形成中间裂纹、侧向裂纹、径向裂纹,进而导致在岩石的掌子面上不断形成片状剥落,在运输大巷等硬岩巷道施工中,优势更加明显。

2)掘进与支护平行作业。传统炮掘工艺需6道工序才可实现一个循环,综掘工艺需2道工序,而TBM可将多道工序集成实现掘支运一体化,开展掘进和支护平行作业,通过带式输送机连续出渣,提高掘进工效。TBM施工掘进速度是传统炮掘工艺的3~10倍,是综掘工艺的2~8倍[17-18]。

FN—滚刀刀刃对岩石的法向拉力;S—滚刀的刀间距图3 TBM滚刀破岩机理示意Fig.3 Schematic of TBM hob rock breaking mechanism

3)地质条件的适应性。TBM在岩性比较单一且稳定的层位掘进时具有显著优势,地质适应性较差,掘进过程中对不良地质条件极为敏感,一旦出现工程地质灾害,效率将大幅降低。传统钻爆法相对灵活,对地质条件的适应性较强,可根据地质条件和围岩稳定性情况及时调整施工方案。综掘法对地质条件的适应性介于两者之间。

4)围岩稳定性。钻爆法和综掘机开挖断面形状多为直墙半圆拱形或马蹄形,局部易出现应力集中,且施工过程中对围岩扰动较大,不利于围岩稳定。而TBM采用滚刀破岩,对围岩扰动较小,且开挖断面形状为圆形,受力状态较好,有利于围岩稳定。同时,TBM还配备多种支护方式(超前支护、注浆、锚网喷配合钢拱架钢筋排联合支护等),与传统钻爆法和综掘法相比,支护更为及时,支护强度更高,且机械化程度高,避免了人为因素导致的工程质量不达标,在深井巷道围岩稳定性控制中具有显著优势。

5)施工质量。TBM施工断面十分规整,施工质量较高。而传统钻爆法无法实现精准控制,超欠挖现象时有发生,断面参差不齐,施工质量难以得到保证。

6)施工环境。TBM配置大功率干式除尘器,除尘效果十分明显。而传统钻爆法和综掘法施工过程中产生的粉尘量较大,施工环境较差。

2.2 施工经济性对比

1)经济性。施工短距离巷道工程时,采用钻爆法和综掘法掘进相对于TBM更为经济。但是在长距离开拓巷道掘进时,特别是在硬度超过70 MPa的坚硬岩层中施工时,选用钻爆法或综掘法掘进需配置大量辅助和支护设备,这时采用TBM则整体上更为经济。

2)减人提效。应用TBM掘进对施工人员素质要求较高,但是对人员数量要求较少,可以实现减人提效;而传统钻爆法和综掘法对施工人员数量要求较高,且工人劳动强度高。

综上所述,传统钻爆法的优势主要是技术相对成熟、适合复杂多变的地质条件,同时掘进速度慢、对围岩扰动大的缺点也十分显著;TBM掘进技术的明显优势主要体现在掘进速度快、自动化程度高、对围岩扰动小、工程质量高、施工安全等。当巷道掘进里程超过5~6 km,矿用TBM在延米费用上具有优势;TBM使用寿命较长,随着掘进里程增加,TBM的综合成本优势更加明显。应用TBM掘进技术可实现高度集约化、机械化的平行作业,能明显缩短工期,为形成深部及超深规模资源开发利用的综合机械化、连续开采模式提供了技术思路与研究方向[19]。

2.3 一巷三用

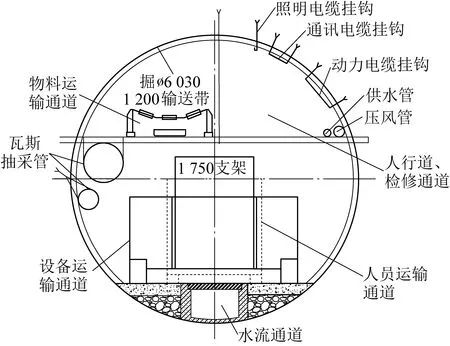

TBM施工一次成硐,可实现一巷多用,人员、物流、风流合一。巷道顶部用于煤和矸石等物流运输,另一侧用于行人和设备检修通道,侧帮用于风、水、电输送。中部主要用于设备运输和胶轮车行走。巷道底部铺设预制水槽,用于巷道排水,如图4所示。

图4 掘进期间设备布置Fig.4 Equipment layout diagram during excavation

3 TBM选型及关键技术

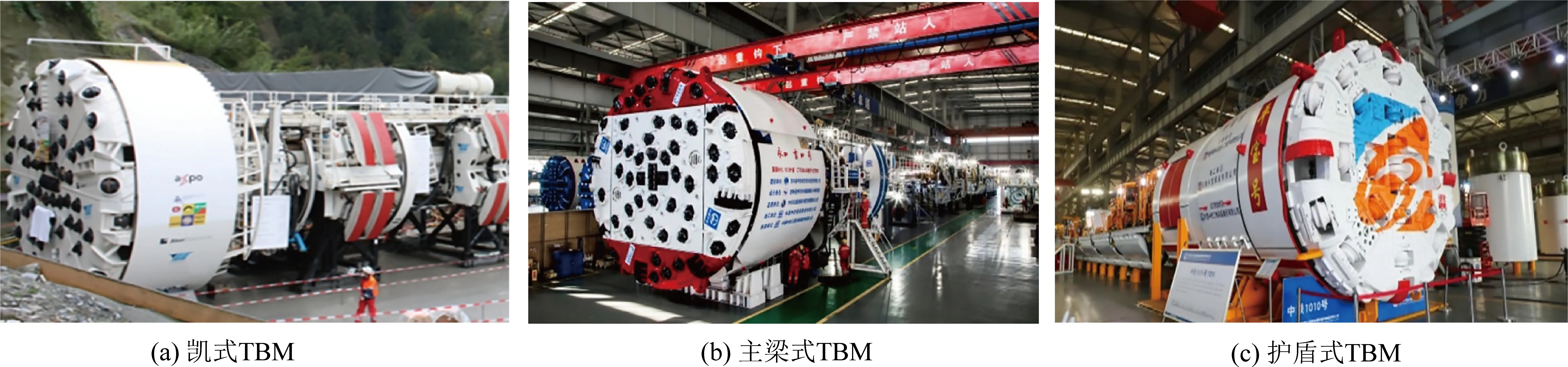

据不完全统计,目前已有100多台TBM在全世界60余座矿山开挖超过220 km的矿山井巷工程,但多应用于金属矿[19]。根据岩体条件、地质环境、施工安全需求,TBM可大致分为3类,如图5所示。

图5 矿山工程应用的TBM类型汇总Fig.5 Summary of TBM types for mine engineering application

通过开展复杂地质条件巷道技术参数确定研究,充分考虑全断面掘进机对巷道围岩稳定性的扰动影响,深入研究全断面掘进机快速施工围岩力学响应机理,提出了满足全断面掘进机快速施工煤矿硬岩巷道特点与要求的巷道支护型式和施工技术;着力研发“小断面、大坡度、小转弯半径”的“有人值守,无人操作”的智能TBM,开展岩-机相互作用理论与全过程量化研究,围岩智能识别、评价与预警研究,盾构机掘进状态感知与评价分析研究,TBM掘进参数优化策略及智能控制技术研究等方面的工作。将TBM智能化技术转化成果与现代化智能矿山的开发利用深度融合,提升贵州矿山智能化技术水平,服务于贵州的矿业、安全、能源等战略,促进贵州省煤炭工业高质量发展。

3.1 TBM结构选型及主要技术参数

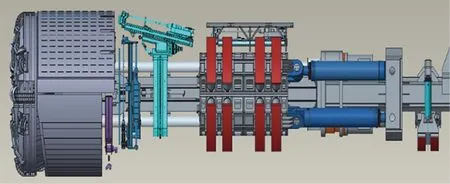

“贵能二号”采用护盾式结构,主机主要技术参数:最小水平转弯半径尺为60 m;主机长度为10 m,整机长度为90 m,新刀开挖直径为6 030 mm。设备总长度为85 m,车间组装情况如图6所示。

图6 车间组装R60 m转弯模拟Fig.6 Workshop assembly of R60 m turn simulation

护盾式TBM具有较强的通过能力,在单边扩挖50 mm的情况下,能够实现极小半径连续转弯,大幅提高了TBM灵活性;有盾壳的保护,遇到软弱围岩或断层,能够对人员和设备起到保护作用。对比敞开式TBM,护盾式TBM牺牲了空顶距,在围岩压力可控制的工况下,满足矿井采区规划设计需求,快速形成生产系统。

3.2 系统组成

“贵能二号”TBM掘进机利用全断面刀盘一次破岩成巷,集掘进、出渣、支护、除尘、通风、导向、防爆技术于一体,主要由刀盘、主驱动、护盾、伸缩盾、撑紧推进机构、后配套拖车等组成,如图7所示。

图7 ø6 030 TBM出厂实物Fig.7 Physical factory of ø6 030 TBM

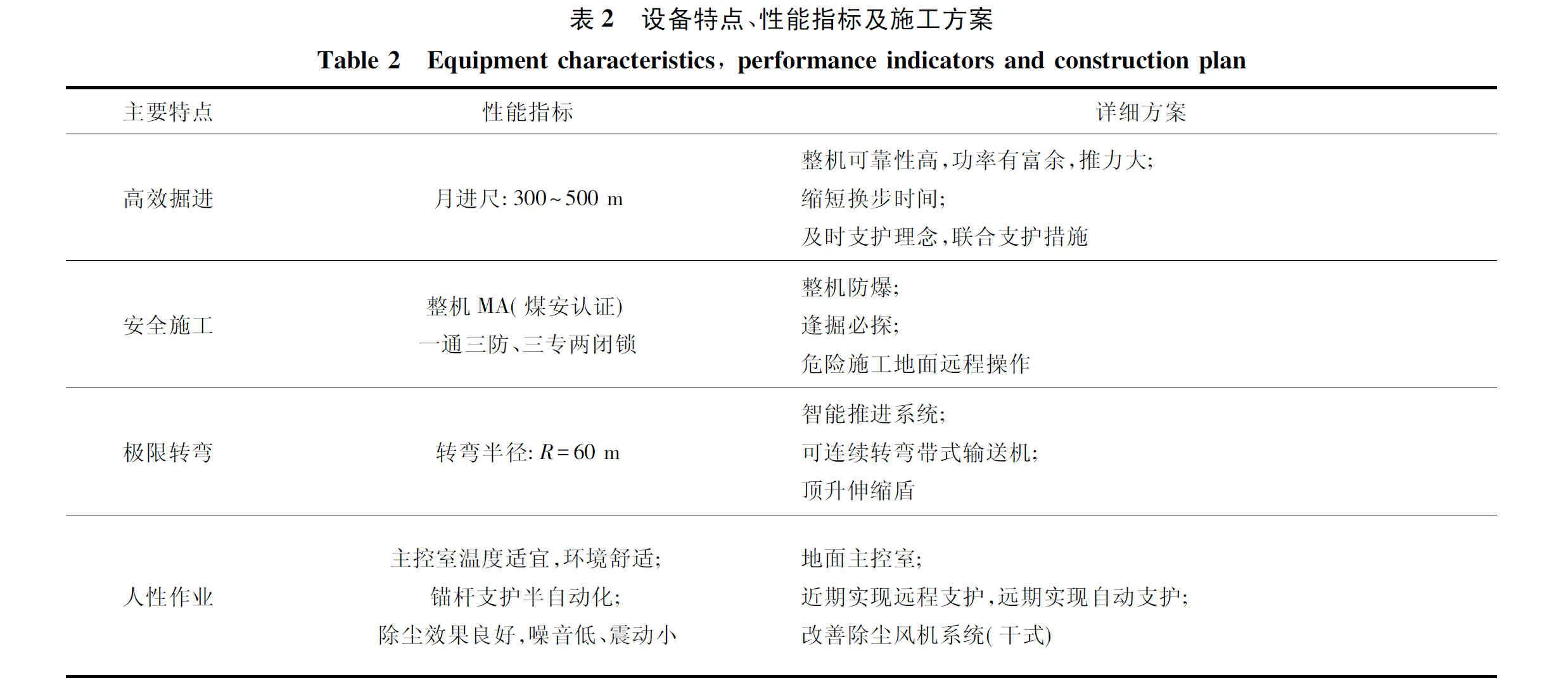

3.3 设备特点及施工方案

TBM采取三班制(一班检修、两班生产)作业。掘进作业时,岩石受到刀盘挤压剥落成小块岩石,经刀盘铲刀进入溜渣槽,然后落到一运带式输送机上,最后由二运带式输送机输送至设备尾部。其主要特点性能指标及施工方案见表2。

3.4 关键技术

1)适于复杂地质条件和特种用途的盾构机性能与参数确定。

2)智能TBM研发:①岩-机相互作用理论与全过程量化研究;②围岩智能识别、评价与预警;③盾构机掘进状态感知与评价;④TBM海量施工数据分析与建模;⑤盾构机掘进参数优化策略及智能控制技术研究。

3)整机煤安防爆设计;能够在煤与瓦斯突出矿井安全运行,整机风电闭锁,瓦电闭锁。

4)TBM分块设计,包括刀盘、驱动、盾体等大部件的分块设计;最大不可拆卸尺寸:8 000 mm×3 610 mm×3 610 mm,最大质量不超过25 t。

5)整机采用模块化设计,方便设备现场组装及拆卸。

6)实现超小转弯半径,转弯半径60 m。

4 工程应用

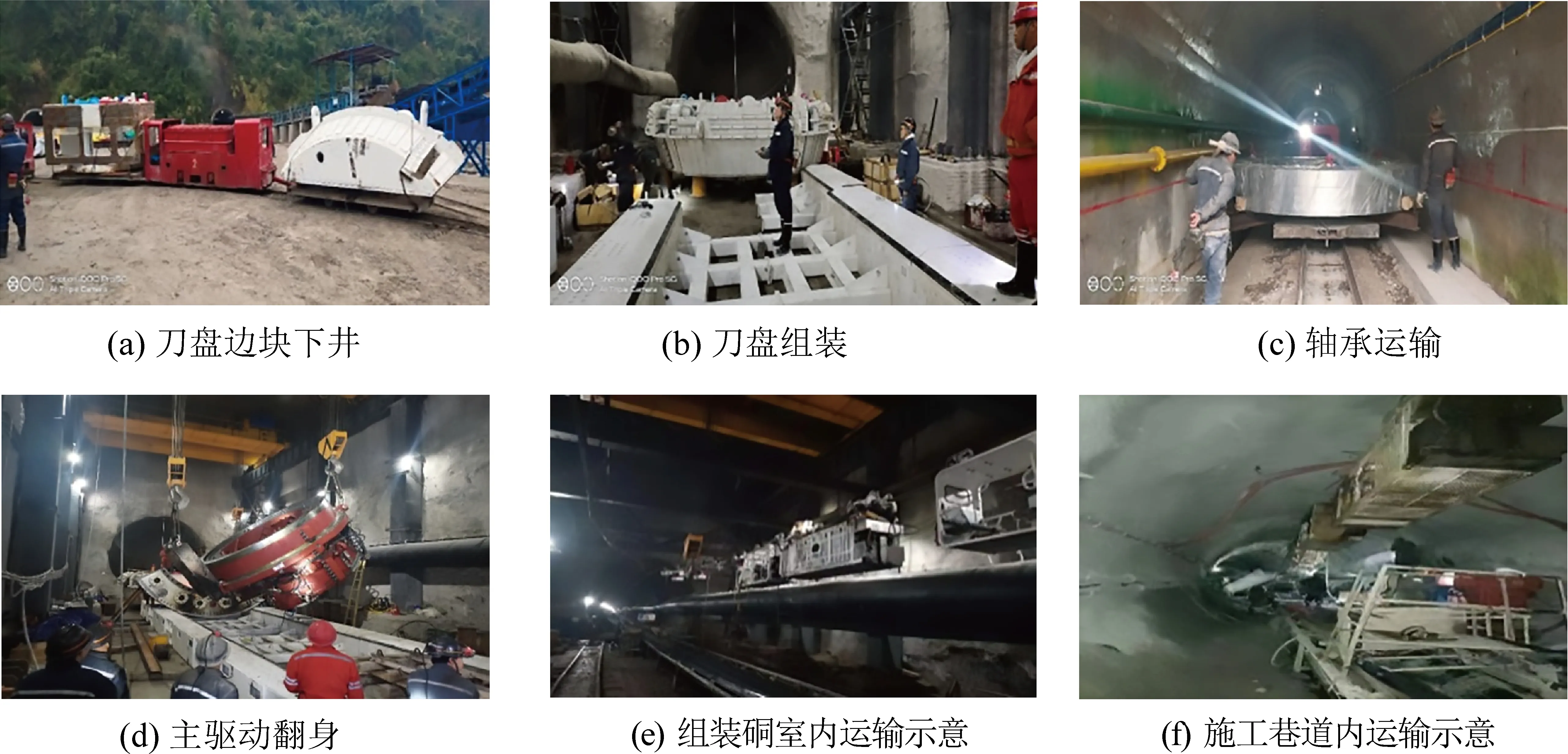

TBM在地面进行拆解,通过副运输大巷下井组装,其中刀盘分为6块,主驱动箱分为2块,最大不可拆卸件为:8 000 mm×2 500 mm×2 500 mm,模块化设计可以满足大部分矿井巷道运输条件,设备组装情况如图8所示。

图8 井下组装设备流程Fig.8 Flow of assembly equipment

4.1 井下组装

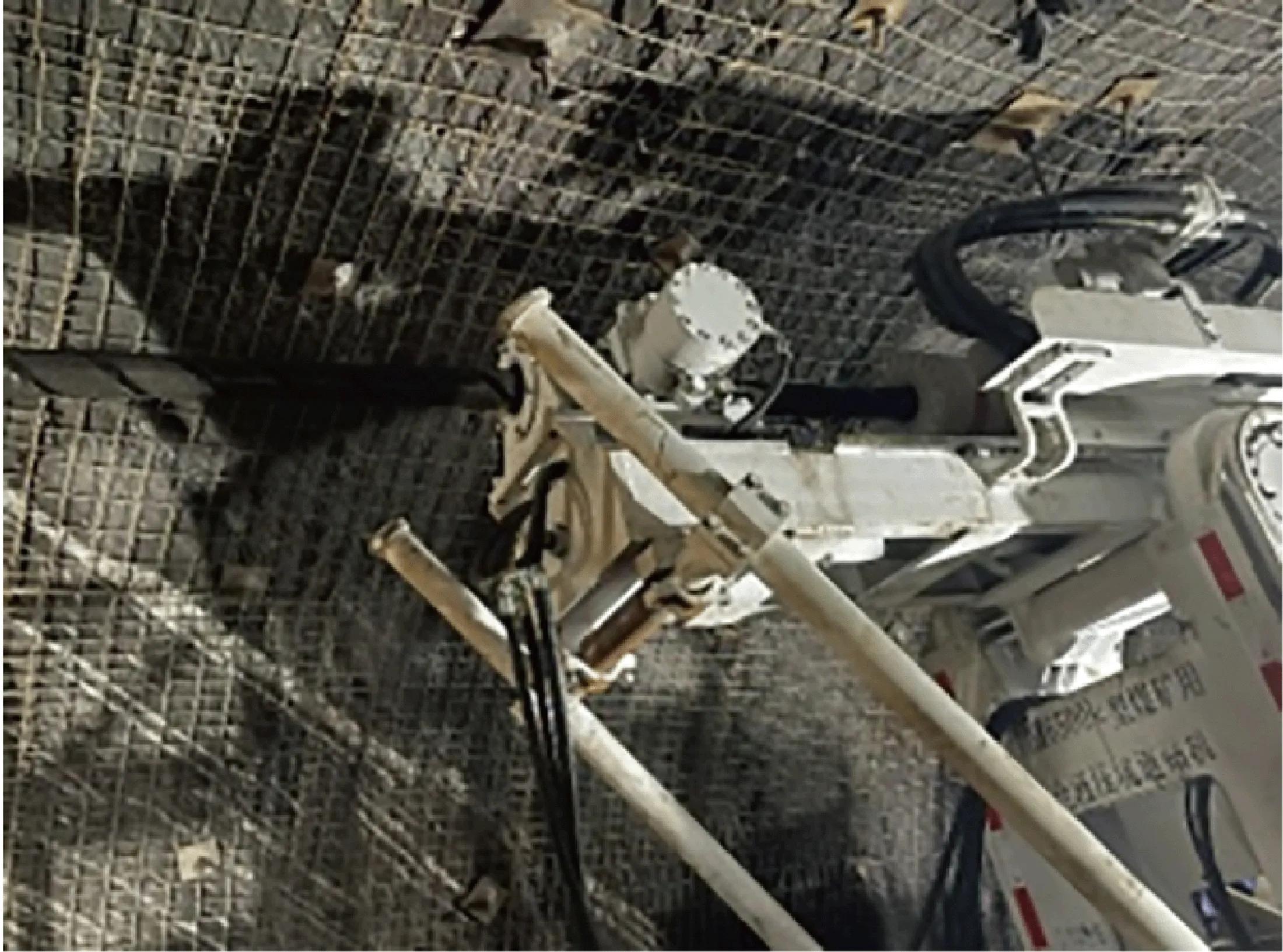

巷道顶板及两侧帮采用锚网索+喷浆支护,图9为锚网支护后效果。

图9 锚网支护效果Fig.9 Bolting with wire mesh support result

4.2 小半径转弯施工

“贵能二号”矿用TBM,不仅取得了月进尺的行业记录,同时首次实现极小半径转弯,为矿井建设和规划提供新的理念,图10为转弯施工成巷效果。

图10 设备R60 m转弯施工Fig.10 Equipment R60 m turning construction

4.3 物探先行,钻探验证

配置ZDY6500K煤矿用全液压坑道钻机,低转速、大转矩、全倾角电控钻机。采用新型变幅装置,能实现多种钻孔角度和钻孔高度的调节,额定转矩6 500 N·m,探测距离300 m。一机多用,可以用于薄煤层双层孔或多层孔施工、邻近层瓦斯抽采钻孔施工、穿层孔施工,能够对前方水和瓦斯进行超前探测。侧帮开孔施工如图11所示。

图11 超前钻机工作状态Fig.11 Working status of the front drilling rig

4.4 TBM“贵能二号”使用情况

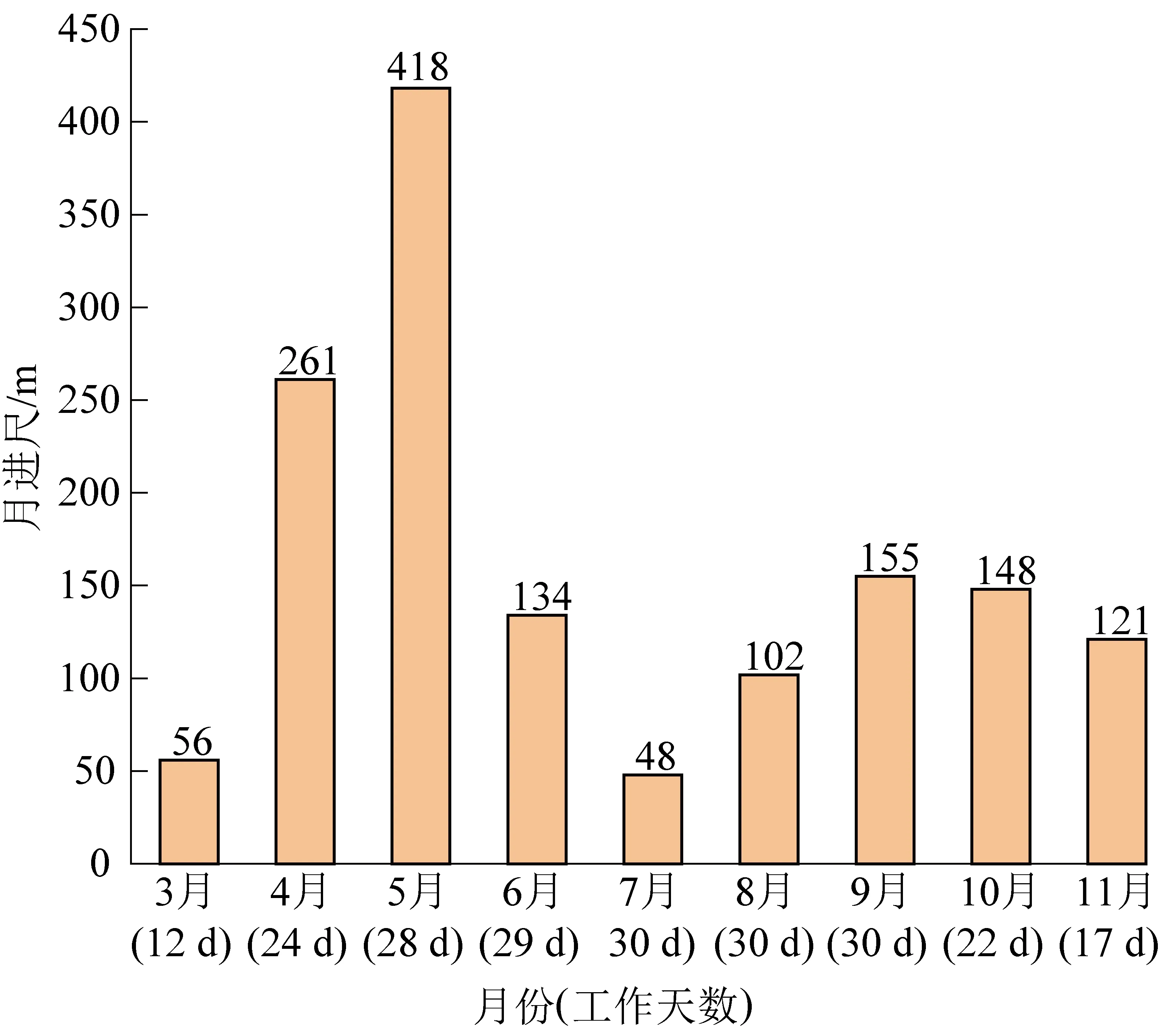

2021年3月份开始正式掘进,进行人机磨合、调试进尺近56 m,4月份安装连续带式输送机进尺261 m,5月份掘进418 m(当月最高日进尺29.9 m、最高小班进尺16.1 m),6月份进入转弯段(转弯半径60 m、转弯角度90°)、构造影响围岩破碎进尺只有134 m,7月份整机进入弧线段、加之围岩破碎只掘进了48 m,9、10月掘进工作面存在裂隙构造,进度均只有148 m,11月工作17 d进度121 m,目前保持每班进尺5~6 m,每天进尺约15 m,运行良好,成巷效果如图12所示,各月进度统计直方图如图13所示。3月:上半月组装,17号始发;4月:安装连续胶带运输机,打地质钻(耗时6 d);5月:施工地质钻孔(耗时3 d);6月:转弯段(半径75 m,90°转向),断层构造影响;7月:弧线施工,断层构造影响;8月:裂隙构造影响;9月:裂隙构造影响;10月:安装转弯输送带(耗时8 d);11月:安装转弯输送带(耗时6 d)。

图12 成巷效果Fig.12 Impression drawing of final roadway

图13 各月进尺统计Fig.13 Monthly progress statistics

5 矿用TBM未来发展方向探讨

矿用TBM目前还处于探索发展期,设备与煤矿应用场景的融合还需要深入的研究,“贵能二号”的成功应用,给矿用TBM产品与技术规划提供了一些参考。

5.1 煤矿行业施工与TBM技术的融合

煤矿岩巷掘进将更多采用TBM,同时笔者认为TBM设备还有很多优化的空间。

1)优化设备长度及配置。矿用TBM设备长度控制住30~40 m,设备长度尽可能短,增强设备的性价比。

2)机型和设备直径定型。根据巷道服务年限和断面要求,确定合适的直径系列,有利于设备不断优化升级,从定制走向定型。

3)巷道转弯半径不宜过小。100 m左右的转弯半径有利于TBM选型。敞开式机型更有利于煤矿巷道施工,尤其是凯式TBM,能够充分发挥设备的技术优势,更适用煤矿应用场景,如图14所示。

图14 凯式TBMFig.14 Gripper TBM

4)支护效率提高。矿用TBM与锚杆支护施工相结合;锚杆支护角度对钻机布置形式影响较大,煤矿岩巷施工,岩石单轴抗压强度在100 MPa以下的比例非常高,此工况下气动锚杆机钻孔效率偏低,矿用TBM锚杆钻机宜选择结构简单灵活的机型。在不同围岩条件下,进行科学合理的支护强度设计,提高支护效率,才能提高掘进进尺。

5.2 矿用TBM无人化操作、智能化自主掘进

矿用TBM集众多技术于一体,完全有条件实现智能化掘进,未来的矿用TBM一定是少人甚至无人的。

研究TBM智能掘进应遵循“以感知为基础,以信息融合为中心,以智能掘进为目标”的原则,解决TBM掘进缺感知、缺数据、缺决策的问题[4]。TBM智能掘进研究体系主要是基于一套数据标准体系、一系列感知终端、建设一条数据传输通道、开发一个TBM云服务平台,面向项目各参与方实现按需服务,如图15所示[4]。

图15 TBM智能化研究体系Fig.15 TBM intelligent research system

智能化掘进机需要自主完成“感知—大数据分析—决策—执行”,因此,如何将新一代信息技术有效应用于隧道掘进机,开发研制出智能化掘进机,实现整体设备的智能感知、智能施工、健康管理等,将成为工程领域的重大技术挑战和未来的行业竞争热点[20-21]。

6 结 论

1)开展复杂地质条件巷道技术参数确定研究,充分考虑全断面掘进机对巷道围岩稳定性的扰动影响,提出了满足全断面掘进机快速施工煤矿硬岩巷道特点与要求的巷道支护型式和施工技术。

2)着力研发“小断面、大坡度、小转弯半径”的“有人值守,无人操作”的智能TBM,开展岩-机相互作用理论与全过程量化研究,围岩智能识别、评价与预警研究,盾构机掘进状态感知与评价分析研究,盾构机掘进参数优化策略及智能控制技术研究等方面的工作。

3)将TBM智能化技术转化成果与现代化智能矿山的开发利用深度融合,促进贵州省煤炭工业高质量发展。提升了煤矿安全生产水平、保障矿井采掘生产高效接续,带动产业转型升级,对促进贵州省经济快速增长和社会进步具有重要的现实意义。