半固态等温热处理对原位Mg2Si/AZ91复合材料组织及性能的影响

赵奇强,高义民,杨莎莎,肖鹏

(1.西安交通大学金属材料强度国家重点实验室,710049,西安; 2.西安交通大学铸造及耐磨材料研究所,710049,西安)

镁及其合金由于其低密度、高比强、低成本、易回收等特性已被广泛应用于航空航天、汽车工业、电子通信等领域[1-3]。但是随着我国工业水平的快速发展,对镁合金性能提出更高要求,因此发展高性能的镁基复合材料已成为镁基材料研究中的一个重要分支。

按增强相的形成方式,颗粒增强镁基复合材料制备方法分为两类:外加法和原位合成法[4]。原位合成法是通过基体金属内部的化学反应生成增强相,不需要外界添加增强相颗粒。因此其增强相具有分布均匀、与基体润湿性好等优点,在众多镁基复合材料的合成方法中脱颖而出[5]。研究表明,原位生成的Mg2Si相具有高熔点、高硬度、低密度和热膨胀系数等优点,并且Mg2Si相在镁基体中起到弥散强化作用,使合金的强度显著提高[6-8]。但是,初生Mg2Si相形貌为粗大树枝晶状,边缘较为尖锐,对基体的割裂作用明显,易成为变形过程中的裂纹源,极大地影响复合材料的机械性能。为改善Mg2Si相的形貌,国内外学者已开发出挤压变形、热处理、变质处理等工艺,使Mg2Si/Mg复合材料的性能大大提高。

20世纪70年代发展起来的半固态金属加工技术与传统加工技术获得枝晶微观结构不同,其通过控制冷却速度、改变搅拌工艺等等参数可获得球状的微观结构,其中半固态等温热处理由于具有工艺简单、成本低廉、加热温度低等优势成为一种获得半固态组织的有效手段[9-12]。已有研究表明,采用半固态等温热处理可以有效改善合金枝晶形貌,使其由铸态组织转变为非枝晶半固态组织[13-16]。李元东等学者研究发现,半固态等温热处理将AZ91D镁合金的枝晶组织转变为球状晶组织,并且初生相尺寸明显减小,由50~80 μm变为20~60 μm[17]。

目前对于低体积分数初生Mg2Si增强的镁基复合材料的研究已较为充分[18-19],而对高体积分数初生Mg2Si增强的镁基复合材料的研究较少。当初生Mg2Si的体积分数较高时,初生Mg2Si的尺寸较为粗大,对复合材料的性能会产生不利影响。课题组前期制备了Mg2Si体积分数为10%的Mg2Si/AZ91复合材料,发现复合材料具有较高的强度和硬度,但是变形过程中裂纹容易在粗大的Mg2Si处萌生,导致复合材料性能并未最大化[20]。因此,本研究对体积分数10%的Mg2Si/AZ91复合材料进行半固态等温热处理,研究不同热处理参数对Mg2Si形貌和基体组织的影响及其演化机理,并探索出一种效果最佳的热处理参数,为Mg2Si/AZ91复合材料组织形貌改善以及性能提升提供实验基础和理论依据。

1 实验方法

1.1 原材料制备及热处理工艺

以工业纯Mg、Al、Zn以及Al-20%Si中间合金作为原材料,采用金属型铸造和原位合成法制备体积分数为10%的Mg2Si/AZ91复合材料。实验具体流程是:将镁锭置于720 ℃的低碳钢坩埚中熔化,并采用Ar气和覆盖剂防止氧化。待镁锭完全熔化后,先将电阻炉升温至750 ℃,再加入预热过的Zn块和Al-20%Si中间合金,在750 ℃下保持20 min。经过搅拌、精炼、静止后,浇注至预热至350 ℃的模具中,在室温下冷却成型。

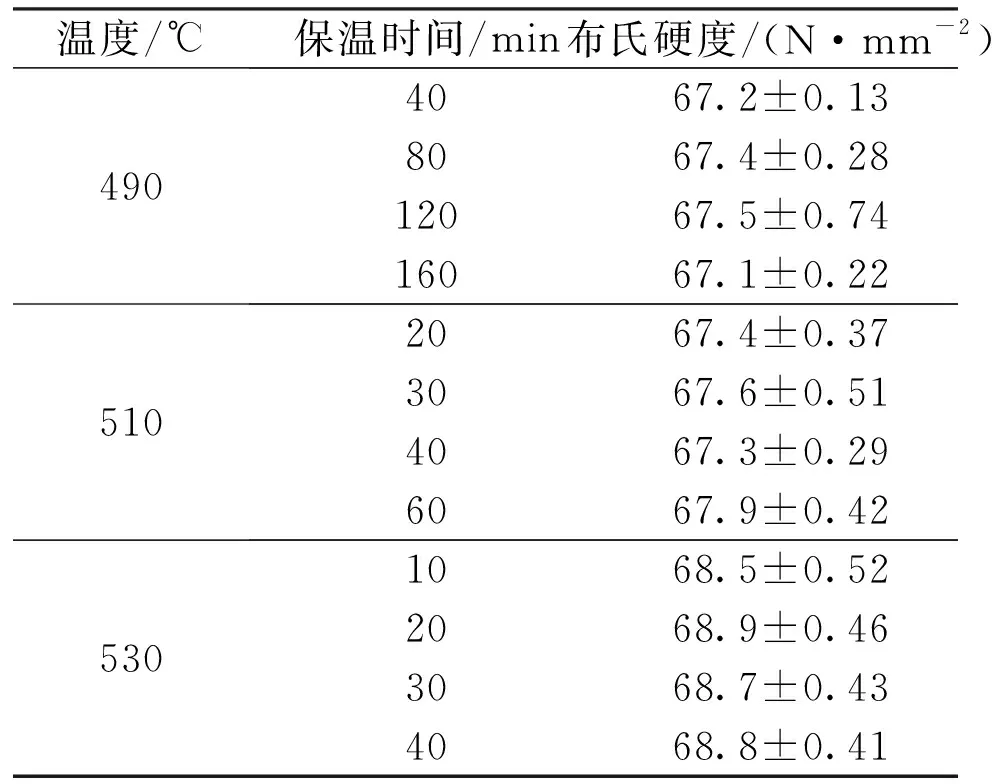

将Mg2Si/AZ91复合材料通过线切割得到12 mm×12 mm×12 mm的正方体试样,置于箱式电阻炉(KSW-12-12)中加热,保温结束后在温水中淬火。根据Mg-Al-Si三元合金相图[21]可知,Si质量分数为2.5%时,在590 ℃发生共晶反应(L→α-Mg + Mg2Si),故选择半固态温度为490、510、530 ℃,介于共晶反应与固相线(434 ℃)之间,具体等温热处理参数如表1所示。

表1 半固态等温热处理参数

1.2 材料表征与性能测试方法

采用光学显微镜(OM,LEICA DMI5000 M)观察复合材料微观组织演变,并使用配备有能谱(EDS)的扫描电子显微镜(SEM,Hitachi SU3500)对材料进行成分分析。采用体积分数为4%的硝酸酒精混合溶液腐蚀试样,并置于无水乙醇中超声波清洗。为直观显示不同等温热处理参数下初生Mg2Si形貌变化,采用Image-Pro Plus软件对复合材料的光学显微镜照片进行处理,初生Mg2Si平均颗粒尺寸、形状因子计算式为

D=[∑2(A/π)1/2]/n

(1)

K=(∑4πA/P2)/n

(2)

式中:D为平均颗粒尺寸,μm;A为单个颗粒的面积,μm2;n为统计的颗粒个数;S为形状因子;P为单个颗粒的周长,μm。形状因子K越趋近于1,说明颗粒的形状越接近球形。

采用布氏硬度计(HB-3000,西安华银试验仪器有限公司)测量宏观硬度。通过读数显微镜测量硬质合金球压痕的直径,材料的布氏硬度计算式为

(3)

式中:F为试验力,N;Db为布氏硬度计压头直径,mm;db为所测压痕直径,mm。

2 实验结果

2.1 铸态Mg2Si/AZ91复合材料显微组织

图1是Mg2Si/AZ91复合材料腐蚀后的金相和SEM组织,结合表2中A、B点的原子比,可以确定A点是树枝晶状的初生Mg2Si相,B点是沿α-Mg晶界分布的β-Mg17Al12相,Mg2Si/AZ91复合材料由α-Mg、β-Mg17Al12及初生Mg2Si相组成。

表2 A、B点EDS点扫描结果

2.2 复合材料在半固态等温热处理中的组织演变

2.2.1 等温热处理对初生Mg2Si相的影响

图2、图3、图4分别展示Mg2Si/AZ91复合材料在490 ℃、510 ℃、530 ℃保温不同时间后的光学显微组织,图5为复合材料初生Mg2Si平均颗粒尺寸和形状因子。

图2(a)为试样在490 ℃保温40 min后的显微组织图,可以看出相较于铸态组织,初生Mg2Si的尺寸缩小,平均颗粒尺寸由74.0 μm变为70.5 μm,同时枝晶边缘明显发生钝化,形状因子由0.21增大至0.44,但整体仍保持枝晶状;延长保温时间至80 min时,Mg2Si的枝晶壁与主干发生熔断,形貌由枝晶状开始转变为块状;保温时间为120 min时,可以发现Mg2Si的块状转变更加完全,块状Mg2Si的尺寸缩小且边缘进一步钝化,此时平均颗粒尺寸和形状因子达到最值;从图5(a)可知,平均颗粒尺寸为58.6 μm,减小了34.5%;当保温时间延长至160 min时,Mg2Si开始长大,尺寸增加,但形状未发生改变,所以形状因子变化不大。

图3(a)为试样在510 ℃保温20 min后的显微组织,初生Mg2Si的主晶臂缩短,二次枝晶壁边缘尖锐棱角较少。延长保温时间至30 min,Mg2Si的尺寸缩小,形状转变为块状;保温40 min时,块状Mg2Si的尺寸进一步缩小,同时发生球化,形状更加圆润;当保温时间增加至60 min,Mg2Si的球化效果达到最佳,Mg2Si基本呈圆球状、短杆状,并且圆整度较好。可以发现随保温时间的延长,初生Mg2Si的颗粒尺寸和形状因子一直减小,当时间达到60 min时颗粒尺寸和形状因子达到最值,为30.6 μm、0.73,颗粒尺寸减小58.6%。

图4(a)是试样在530 ℃保温10 min后的显微组织,可以看出,仅保温10 min,初生Mg2Si主晶臂变为条状,二次枝晶已转变为块状,尺寸明显缩小,颗粒边缘钝化,尖角消失,平均粒尺寸略微减小,为70.7 μm。延长保温时间至20 min,块状Mg2Si 发生球化,晶界更加圆整,对基体的割裂作用大大减轻,此时颗粒尺寸和形状因子变为40.5 μm、0.68;继续延长保温时间至30 min,发现Mg2Si尺寸有所增大;保温时间为40 min时,Mg2Si进一步长大,尺寸增加至62.2 μm,并且部分颗粒发生合并长大现象,但形状因子变化不大。

根据图5可知,在490 ℃保温120 min、510 ℃保温60 min、530 ℃保温20 min的热处理条件下,Mg2Si的细化效果较为理想,其尺寸分别为58.6、30.6、40.5 μm。通过对比发现,细化Mg2Si最佳的热处理工艺为:在510 ℃下保温60 min。

2.2.2 等温热处理对基体组织的影响

选择3个温度下最佳热处理参数的试样,研究等温热处理对基体组织的演变,如图6所示。分别对4种试样进行标号,S1是未热处理的Mg2Si/AZ91复合材料,S1-1、S1-2、S1-3分别是490 ℃保温120 min、510 ℃保温60 min、530 ℃保温20 min热处理的Mg2Si/AZ91复合材料,以统计α-Mg晶粒的平均尺寸及形状因子,如图7所示。

未经热处理的复合材料初生Mg2Si呈大块的树枝晶状,平均晶粒尺寸和形状因子分别为130.0 μm、0.42。条状Mg17Al12相分布在α-Mg的晶界,同时在α-Mg的晶粒内也包裹着颗粒状的Mg17Al12相。复合材料经490 ℃保温120 min后,Mg17Al12相明显减少,晶界处出现少量液相,Mg2Si的尺寸明显缩小,α-Mg变成规则的块状,形状因子增大至0.65。在510 ℃保温60 min后,沿晶界分布的液相增多,在α-Mg晶粒内部出现小液滴[22],并且α-Mg晶界圆润,尖锐棱角消失,形状因子增至最大0.83,晶粒尺寸减小。复合材料经530 ℃保温20 min后,由于液相以及小液滴进一步增多,α-Mg晶粒尺寸减小至最低83.2 μm,但形状因子变化不大。

2.3 半固态热处理对复合材料硬度的影响

不同热处理工艺后复合材料的硬度值如表3所示,可以看出上述Mg2Si的球化效果较好的3种试样(490 ℃保温120 min、510 ℃保温60 min、530 ℃保温20 min)在相同热处理温度的一系列试样中硬度均为最大,这说明细化Mg2Si相可以提高复合材料的硬度。同时,这3种试样的硬度随α-Mg晶粒尺寸的降低而提高,也说明α-Mg基体的细化也可提高复合材料的硬度。因此,选择这3种试样与未经热处理的原始试样的硬度进行对比,不同热处工艺的试样的硬度如图8所示,可以看出热处理后试样的硬度大幅降低,并且随着热处理温度的上升,复合材料的硬度有所提高,但仍远低于原始试样。

表3 复合材料不同热处理参数下的硬度

3 分析与讨论

3.1 初生Mg2Si相演化机理

由于Si在Mg中的溶解度很小,在600 ℃时通过测定晶格常数的数据,表明Si的原子分数仅为0.003%[23],本研究的热处理温度均低于600 ℃,这说明Si元素在Mg中的扩散相对困难,大部分Si元素都与Mg发生反应,以Mg2Si的形式析出。但在晶界和相界面存在的大量位错与空位等缺陷在元素的扩散过程中发挥重要作用,因此有学者指出Mg2Si/Mg界面可能是Si扩散的唯一途径[24],可以认为Mg2Si的表面Si元素的浓度存在波动。根据吉布斯-汤姆逊定理,枝晶状Mg2Si不同界面处的曲率半径与该处溶质原子的浓度存在以下关系

Cα(r)=Cα(∞)exp(2σVB/kBrT)

(4)

式中:Cα(r)为曲率半径为r处的溶质浓度,mol/m3;Cα(∞)为平界面处的溶质浓度,mol/m3;σ为表面张力,N/m;VB为溶质原子体积,m3;T为热力学温度,K;kB为与形状有关的系数,J/K。由式(4)可知,Mg2Si界面处的曲率半径r越小,Si原子的溶质浓度Cα(r)越大。

由于枝晶状Mg2Si各处界面的曲率不同,因此界面处存在Si原子的浓度梯度。在热处理过程中,Si原子的扩散速率增加,在浓度梯度的推动下发生扩散,由曲率较小的地方扩散至曲率较大处。Si原子的扩散将会导致局部区域的Si浓度平衡被打破,从而引起曲率较小处的溶解。由于Mg2Si的形貌为树枝晶状,因此在不同枝晶壁的连接处或枝晶壁凹陷处会建立起一个扩散偶,随着扩散的不断进行最终发生枝晶壁熔断从Mg2Si基体脱落。

图9是复合材料在半固态热处理过程中初生Mg2Si相形貌演化显微组织图(以530 ℃为例)。图9(a)箭头所指处是熔断中和熔断后的初生Mg2Si相。为保持系统能量最低,脱落下来的多面体状Mg2Si将会通过自发的扩散转变为具有最低表面能的球状,如图9(b)所示。当Mg2Si完成球化后,继续延长保温时间,球状Mg2Si通过原子扩散开始长大,长大较为缓慢。当Mg2Si长大到一定程度,将会与邻近晶粒发生合并现象,如图9(c)所示。

由上述3种等温热处理温度下复合材料的微观组织图可以发现,Mg2Si相在不同温度下的演化机理均为熔断、球化再合并长大,因此可以认为温度并不影响半固态等温热处理中Mg2Si相的演化机理。但是,随着热处理温度的提高,各元素的扩散速率提高,因此Mg2Si相的演化速率也相应提高。

3.2 基体组织演化机理

在热处理过程中,随着温度升高,Al、Zn原子在α-Mg中的固溶度提高,α-Mg枝晶与沿晶界分布的Mg17Al12相发生成分均匀化,存在浓度梯度的枝晶分支不断吸收溶质,从而α-Mg的边缘趋于圆整。由于Mg17Al12相的熔点为437 ℃,在等温热处理时Mg17Al12相开始熔化,在保温过程中,Mg17Al12相将保持良好的流动性,填充至α-Mg晶界周围。由于α-Mg晶粒表面不同部位曲率半径不同,在固/液界面张力作用下,晶粒表面的曲率不同会导致固相平衡熔点存在差异,不同固/液界面曲率与该处平衡熔点存在以下关系[25]

ΔTr=-2σTmVsk/ΔHm

(5)

式中:ΔTr为平衡熔点,K;σ为固、液界面张力,N/m;Tm为固、液界面的熔点,K;Vs为固体摩尔体积,m3/mol;k为固、液界面曲率,m-1;ΔHm为固、液转变时的摩尔焓,J/mol。由式(5)可知α-Mg固、液界面曲率k越小,该处的平衡熔点ΔTr越小。

因此,α-Mg晶粒边缘凸起处将会优先熔化,使晶粒边缘变得更加圆整。熔化的α-Mg将会与已经熔化的Mg17Al12相混合,形成液相填充至α-Mg晶粒周围,在冷却后,形成共晶组织。

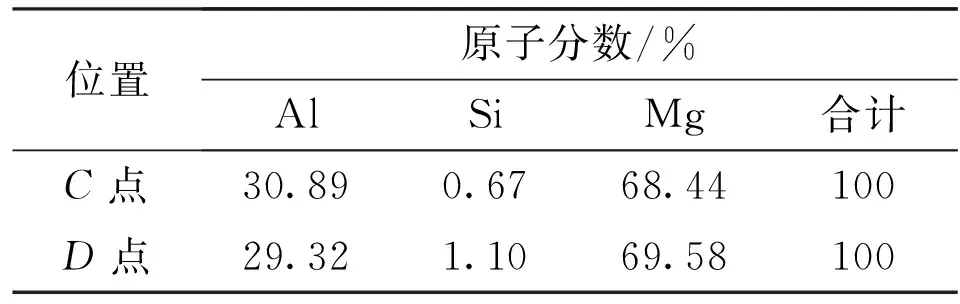

图10是Mg2Si/AZ91复合材料510 ℃保温30 min的SEM组织以及不同元素的EDS面扫结果,可以发现液相处的Al元素富集。对液相(C点)进行EDS点扫分析,由表4中的原子比发现,热处理后的液相处Mg元素的含量相较于热处理前Mg17Al12相(图1(b)B点)有所升高,因此证明液相是由Mg17Al12相与α-Mg熔化后形成的混合物。

表4 C、D点EDS点扫描结果

同时,在α-Mg晶粒内部存在许多小液滴,通过EDS点扫(D点)发现其成分与晶界处的液相一致,小液滴的形成过程如图11所示。首先,铸态组织中树枝晶状的α-Mg基体树突长大,此时沿α-Mg晶粒分布的Mg17Al12相和α-Mg在高温下熔化,当树突长大至两枝晶壁发生合并,熔化的液相被封闭成为截留池。随着α-Mg基体的球化,截留池就留在α-Mg晶粒内部,冷却凝固后形成小液滴。

3.3 硬度演化机理

在等温热处理中影响复合材料硬度主要有以下几个因素:①固溶强化,加热过程中,α-Mg基体将与分布于晶界的Mg17Al12相发生成分均匀化,随着加热温度的升高,Al元素的固溶度提高,扩散速率也相应提高,更多Al原子通过扩散进入α-Mg基体中。快速冷却后,Al原子来不及析出,使α-Mg基体形成过饱和固溶体,从而提高复合材料的硬度和强度;②Mg17Al12相消失,在加热过程中,由于Mg17Al12相熔点较低,优先于基体熔化。而Mg17Al12相硬度较高,在复合材料中作为硬质相,由于Mg17Al12相的熔化,其沉淀强化的作用消失,从而引起复合材料硬度大幅降低;③细晶强化,在热处理过程中,高硬度的Mg2Si相由树枝晶转变为球状,并伴随着颗粒尺寸的降低,与此同时,α-Mg基体也由树枝晶演变为块状,晶粒尺寸不断降低,在Mg2Si相和α-Mg晶粒球化和细化的过程中,会产生大量晶界,这些晶界将会阻碍裂纹的扩展,从而提高复合材料的强度和韧性。

由上述分析可知:在刚开始保温时,固溶强化和Mg17Al12相消失共同作用,但Mg17Al12相的消失对硬度的影响占主导作用,这就是热处理后复合材料硬度远低于原始材料的主要原因。延长保温时间,Mg2Si颗粒和α-Mg晶粒的细晶强化开始发挥作用,当Mg2Si颗粒细化程度最好时,细晶强化作用达到顶峰。继续保温,球状Mg2Si将会开始长大,液相增多,细晶强化的作用将有所降低,所以同一热处理温度的试样中,细化效果较好的试样硬度最高。

4 结 论

本实验通过原位合成法制备了体积分数为10%的Mg2Si/AZ91复合材料,探究了不同等温热处理参数对Mg2Si相以及基体组织尺寸、形貌、硬度的影响及其演化机理。结果表明,进行等温热处理后,Mg2Si/AZ91复合材料中初生Mg2Si相由粗大的树枝晶状转变为细小的颗粒状,在510 ℃保温20 min后初生Mg2Si相的颗粒尺寸减小至30.6 μm,相较于铸态组织减小了58.6%。同时,复合材料的硬度随Mg2Si相和α-Mg晶粒的尺寸减小而升高。通过SEM和EDS能谱分析发现,等温热处理后基体组织出现的液相和小液滴的成分相同,来源于Mg17Al12相和α-Mg相熔化混合,熔化后的液相部分填充至α-Mg基体晶界,部分在α-Mg晶粒圆整化过程中被截留,冷却后形成小液滴。