高温高速永磁电机关键技术研究综述

梁得亮,褚帅君,贾少锋,郁亚南,梁阳

(1.西安交通大学电力设备电气绝缘国家重点实验室,710049,西安;2.西安交通大学电气工程学院,710049,西安)

高速电机通常指转速超过10×103r/min或难度系数(转速和功率平方根的乘积)超过1×105的电机[1]。近年来,随着高频驱动电源、高性能软磁材料、永磁材料的迅猛发展以及高速轴承技术的革新,电机可以实现高速甚至超高速运行。高速电机的优势更加突出:①功率密度大,可有效节约材料、减小体积、节省空间、减小质量;②转动惯量更小,动态响应更快;③可与负载直接相连,省去了传动装置,可靠性高,系统效率高[2-4]。基于以上优点,高速电机在分布式发电系统、精密加工、飞轮储能、半导体加工等领域[5-8]具有广泛的应用背景。

早在2006年,国务院发布的《国家中长期科学和技术发展规划纲要》和实现制造强国战略的国家行动纲领《中国制造2025》均指出,国防工业、航空航天装备、高档数控机床和机器人以及节能与新能源汽车技术等为未来的重点研究领域。这些应用领域通常要求驱动部件具有体积小、质量小、功率密度高等特性,而且同时能够在高温、低温、潮湿、高压等环境条件下安全运行。高速电机能在实现功率最大化的同时最大限度地减小体积和质量,这是决定其未来适用性的主要标准之一。然而,电机材料的物理性能和电气性能,如导体的电阻率、铁芯的磁导率、永磁体的磁能积以及转子结构的刚度和强度等,受温度因素的影响,会导致电机的电磁性能和可靠性发生变化。执行机构和功能部件对环境的适应能力成为了限制极端环境探测开发装备研究的关键和核心。以往的设计和分析方法已经难以满足以上要求,高速电机出现了新的技术难题。

目前,针对高温环境下高速永磁电机的分析与研究处于起步阶段,相关理论和设计方法尚未形成完整体系。所以,本文在结合高温电机与高速永磁电机相关研究成果的基础之上,对高温环境下高速永磁电机的设计和分析方法等关键技术展开分析。主要围绕定转子拓扑结构设计、材料温度特性分析与选取、转子支撑技术、绕组绝缘技术、转子动力学以及热设计和热管理技术几方面进行了详细的论述和探讨,以期总结相关规律,为推动高速永磁电机在极端环境下的工程应用提供参考。

1 国内外研究现状

1.1 电机温度特性研究

高温环境条件下,电机绕组铜的电阻率、电工钢的磁导率、永磁体的剩磁以及结构件的机械强度等特性变化较大,对电机的输出功率、电磁转矩、各类损耗、永磁体退磁和负载特性等性能会造成不同程度的影响。钕铁硼永磁同步电机在低温下,带载能力下降,高温存在不可逆退磁隐患[9]。随着温度升高,电机的输出功率受电阻和反电势共同影响[10-11]。内置式永磁电机的输出转矩和纹波转矩随着温度的增加逐渐下降而齿槽转矩增加[12]。文献[13]在考虑温度升高的前提下,对电机持续运行中的反电势和控制电流的变化进行了预测,并进行了实验研究。文献[14]研究了永磁电机铁损与温度的关系。文献[15]研究了运行温度对电机性能的影响。

由此可见,了解并分析材料温度特性以及温度与电机输出性能之间的关系特性是实现电机在高温环境下可靠运行的基础和首要条件。

1.2 高温电机研究现状

高温电机(绝缘等级通常为H级及以上)的研究与发展是与耐高温材料及其应用领域的发展密切相关的。在地质勘探和深空探测领域中,异步电机和永磁电机的应用最为广泛,技术也最为成熟。随着耐温材料以及机械加工方法的发展,航空航天领域出现了耐温460 ℃和500 ℃的永磁无刷直流电机。例如,美国的Honeybee Robotics公司和Firstmark Aerospace公司分别为金星表面探测器和航天工业研发了耐高温无刷直流电机,如图1所示[16]。Liu等设计了转速为12×103r/min、效率为90%的永磁电机,可在300 ℃下正常工作[17]。ABB公司推出了能够在环境温度90 ℃下平稳运行的耐高温系列感应电机[18]。

(a)耐温460 ℃电机

国内有关耐高温永磁电机方面的研究起步较晚,但是在航空航天以及石油勘探领域已有相应产品投入使用。例如:北京航空航天大学设计的舵机用永磁直流电动机,短时工作温度可以达到250 ℃,如图2所示[19];贵州航天林泉电机有限公司为嫦娥四号探测器研发了180~220 ℃高温环境下的无刷直流永磁电机[20];沈阳工业大学与辽河油田联合开发了耐温200 ℃的高温潜油电泵机组[21];中原油田设计了可在温度150 ℃下长期运行的107系列耐高温异步潜油电机[22]。

图2 舵机装配图[19]Fig.2 Steering gear assembly diagram

由此可见,国外在耐高温电机的设计开发方面技术较为成熟,小功率电机的耐温等级达到了较高水平。国内在温度等级180 ℃以下的潜油电机领域,拥有成熟的设计方法和加工经验,并具有系列化产品。由于缺乏耐高温绝缘材料及绝缘寿命预测的研究和高温永磁材料的制作工艺与国外尚有较大差距,高温电机耐温等级的提升被限制。

1.3 高速电机研究现状

高速电机的研究主要分为超高速化和大功率化两个方面。在超高速方面,瑞士苏黎世联邦理工学院先后实现了100 W、500×103r/min,1 kW、500×103r/min以及100 W、1 000×103r/min超高速永磁电机及其驱动系统的设计、制造和测试[23]。Hong等研发了500 W、转速400×103r/min的电动-发电一体式微型涡轮发电机[24]。沈建新等推导了3 kW、100×103r/min永磁无刷电机气隙磁场计算公式,并进行了试验验证[25]。北京动力机械研究所的赵建亭等对120×103r/min超高速电机的临界转速进行了分析与试验验证[26]。

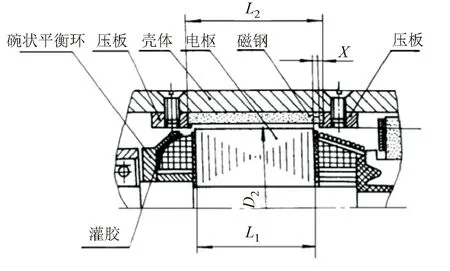

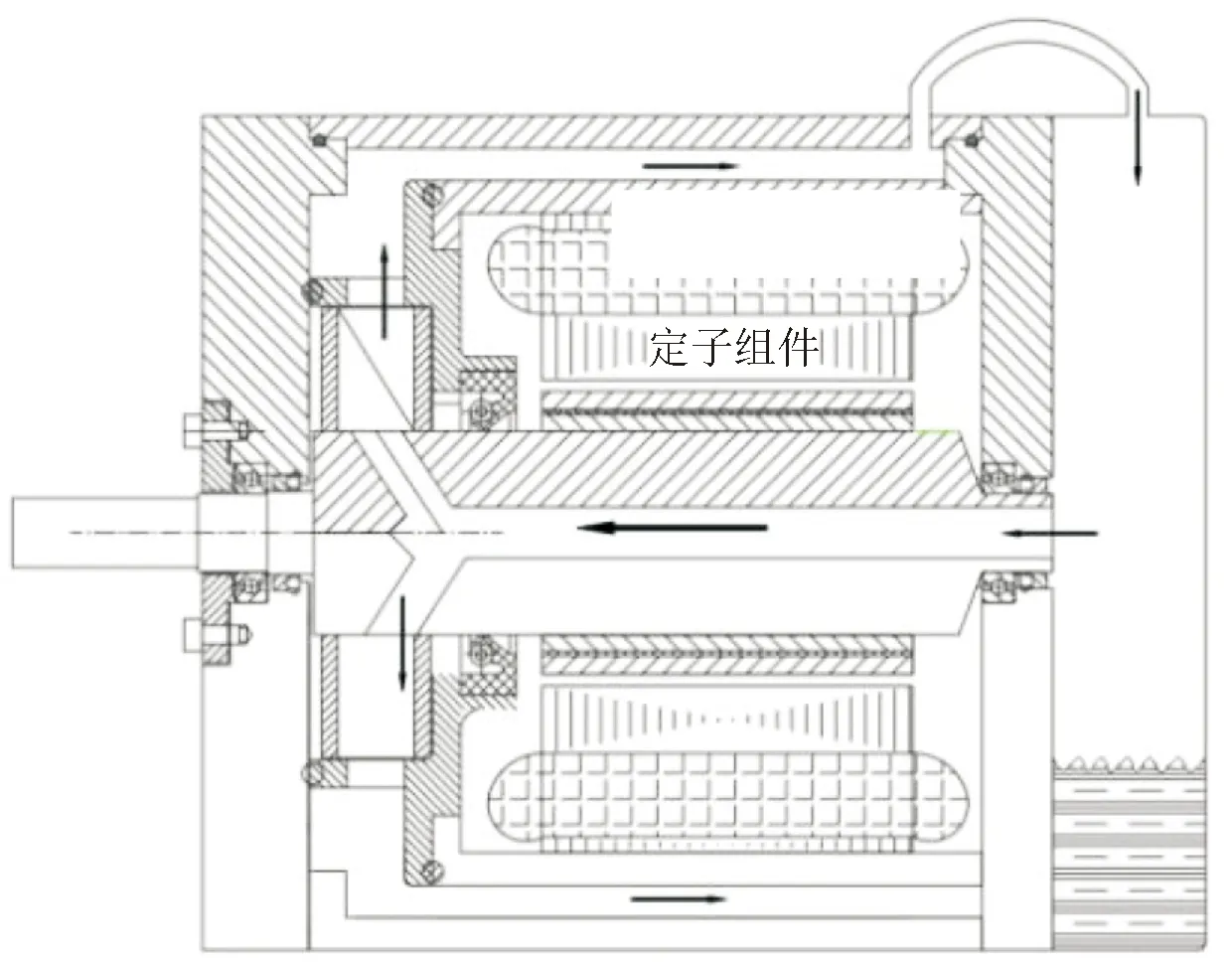

在大功率方面:美国FMC公司研发了高速直驱式发电机(1~2 MW、22.5×103r/min,8 MW、22.5×103r/min,12 MW、10×103r/min);英国Bowman电气公司研制了用于蒸汽轮机发电机组用的高速永磁发电机,功率从20 kW到1.5 MW;ABB公司研制了40 kW、40×103r/min的高速永磁发电机[27]。国内一些科研院所、大学以及部分航空发动机制造公司在国家及各级单位的推动下也开展了相关的研究工作。沈阳工业大学、南京航空航天大学和浙江大学共同承担了国家重点自然科学基金项目“微型燃气轮机-高速发电机分布式发电与能量转换系统研究”,研制成功75 kW、60×103r/min高速永磁电机系统[28];西安交通大学和中科院工程物理研究所等单位联合研制了112 kW、45×103r/min微燃用高速永磁同步电机,如图3所示,电机轴承采用磁悬浮、混合式轴承、高速滚动轴承加弹性阻尼支撑3种方案,定子采用油冷,转子采用风冷技术[29]。

图3 112 kW、45×103 r/min 高速永磁同步电机[29]Fig.3 112 kW,45×103 r/min high-speed permanent magnet synchronous machine

由此可见,无论是在超高速电机还是在大功率电机方面,国外对高速电机的研究时间相对较早,技术较为成熟,并开始向系列化和产业化发展。国内在超高速与大功率高速电机方面的研究已经取得了一定成果,但在100 kW等级(45×103r/min)、MW等级(15×103r/min)以上,大功率高速电机系统产业化才刚起步,与国外相比尚有一定的差距。

综合上述国内外研究现状可知,在极端环境条件下,驱动电机以常规转速为主,高速永磁电机的研究较少。最主要的原因在于高速永磁电机的设计是基于电磁场、温度场、应力场、流体场和转子动力学等多物理场相互耦合的综合迭代设计过程,设计难度系数较高。尤其在极端环境下,耐高温绝缘材料、永磁材料的制备和加工工艺不成熟等问题进一步提升了电机设计难度。因此,研究高温环境下高速永磁电机的机理和性能变化规律,形成完整的设计和分析方法,具有重要的意义和迫切的实际需求。

2 定转子拓扑结构设计与材料选择

2.1 定子拓扑结构设计

定子拓扑结构设计包括定子铁芯结构设计和绕组结构设计,是衡量电机性能的关键因素。进行合理的定子拓扑结构设计,降低定子高频损耗,提高定子散热效率,是电机设计的关键问题。

2.1.1 定子铁芯结构设计

高温高速永磁电机的定子铁芯结构类型与绕组电气绝缘系统(EIS)的耐温等级密切相关。工作温度低于260 ℃时,定子铁芯可采用常规高速电机铁芯结构,如图4所示。

(a)多槽

工作温度高于260 ℃以上时,EIS物理特性发生变化,定子铁芯需采用与高温电机相似的T型结构与绕组相匹配,如图5所示[30]。表1为不同温度等级下,定子铁芯拓扑结构类型及其特点。

(a)定子结构

表1 定子铁芯结构的特点

2.1.2 绕组拓扑结构设计

电机工作温度低于260 ℃时,高温高速永磁电机的绕组拓扑结构与高速电机相同,如正弦绕组、单层绕组、双层绕组和其他结构型式(如背绕式结构和无槽绕组结构)。图6为现有不同的高速电机绕组结构。

(a)常规绕组结构[31]

除了以上几种绕组类型之外,本课题组还提出了一种新型低谐波多层不等匝绕组拓扑结构,如图7所示[34]。该结构可以改善气隙磁密波形,在降低谐波损耗和转矩波动的同时大幅提升绕组利用率。该种绕组拓扑结构不仅适用于高温高速永磁电机中,在常规电机中亦可应用。

(a)定子结构

工作温度高于260 ℃时,绕组需采用成型的基于无机绝缘的线圈制成集中绕组与定子齿贴合放置[35]。图8为高温无机绝缘线圈拓扑结构。表2为不同温度等级下,不同绕组拓扑结构的特点。

图8 高温无机绝缘线圈[35]

表2 不同温度等级下的绕组拓扑结构特点

综合2.1小节内容可见,EIS的耐温等级决定了定子铁芯结构以及绕组结构的类型。本文对高温高速电机可供采用的定子拓扑结构进行了归纳和分析,在设计之初,可以根据耐温等级参照表1和表2进行选择。

本课题组在综合分析高速电机与高温电机定子拓扑结构特点之后,提出了一种适用于宽温度范围的爪极型定子拓扑结构,如图9所示,并申请了相关专利。该拓扑结构制造简单、加工成本低且绕组采用全局环形集中结构,无端部长度,可以得到充分利用。

(a)环形绕组

2.2 转子拓扑结构设计

高温高速永磁电机转子拓扑结构设计需要考虑电磁和机械两方面:①转子要有足够的空间放置永磁体,以获得较大的输出功率和平均转矩;②高温下转子部件不会因热膨胀导致转子结构发生热形变,动平衡遭到破坏,并且转子部件不会被高速旋转产生的巨大离心力甩落或破坏。因此,高温高速永磁电机转子拓扑结构可以分为内置式转子结构和表贴式转子结构两类。

2.2.1 内置式转子结构

受硅钢片强度和隔磁磁桥厚度的影响,内置式转子机械特性比较薄弱,不适合高速运行场合[36-37]。早期内置式转子结构通常采用实心转子或增加隔磁桥尺寸等方法改善高速旋转时机械可靠性的问题。例如:韩国的三星电子公司设计的8 kW、转速40×103r/min的高速永磁电机采用多段、多层转子结构来满足机械性能[38];罗兹理工大学对比分析了两种耐高温内置式转子结构[39];国内的东南大学设计了辐条式高速永磁转子结构[40];文献[41]研究了内置式永磁电机加强筋数量和尺寸对转子强度以及电磁性能的影响。

以上设计及优化方法在一定程度上解决了高速旋转时内置式转子机械可靠性的问题,但又同时导致漏磁增加、转子涡流损耗增大、制造工艺复杂、成本增加等问题[42]。当电机线速度达到200 m/s以上时,必须采用特殊的高强度叠片或实心转子才能保证转子可靠运行。

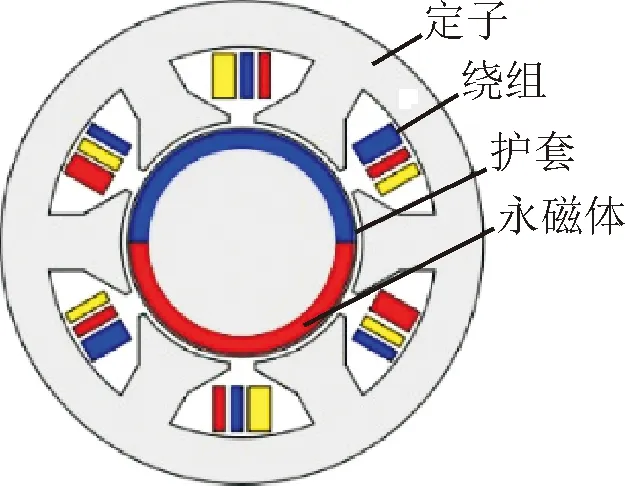

2.2.2 表贴式转子结构

表贴式永磁体配合高强度护套和实心转轴可以使电机突破临界转速,实现超高速运行,是应用最为广泛的一种结构型式。然而,随着转速的提升,转子表面散热面积逐渐减小,离心力将以转速的二次方增大。此外,为了防止漏磁,护套通常采用非导磁金属或非金属材料。非金属材料不产生涡流损耗,但是散热困难;金属材料有利于散热但是会产生较大的涡流损耗,两者均会引起转子温升增加。因此,国内外学者围绕结构强度和损耗计算进行了大量研究。

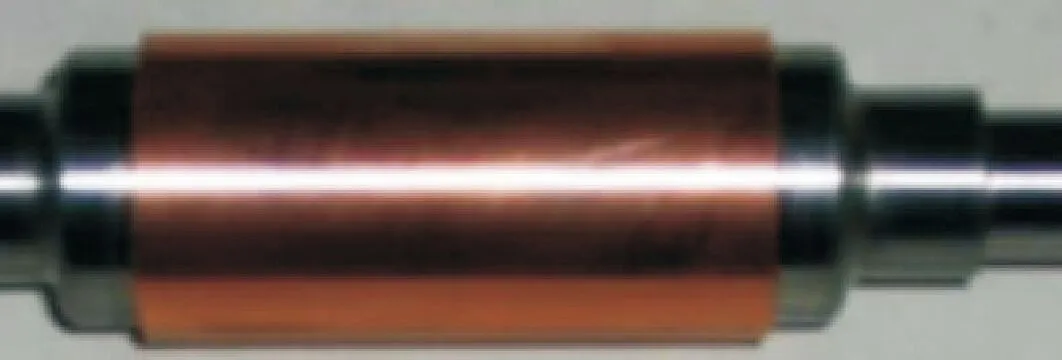

(1)转子损耗的分析计算。Kolondzovski等[43]研究了采用不同转子护套材料时的转子损耗和对转子温升的影响。Wang等[44]研究了高速电机转子护套周向开槽对转子涡流损耗及温升的影响,结果表明,在护套上开周向浅槽可以有效减小转子涡流损耗、降低转子温升。文献[45]研究了不同转子结构对转子涡流损耗的影响。文献[46-48]通过在永磁体和护套之间增加高电导率的铜屏蔽环来降低转子涡流损耗。文献[49]推导了带铜屏蔽环的转子涡流损耗的解析公式,对铜环厚度和转子涡流损耗的关系进行了研究。图10为浙江大学沈建新教授课题组研制的带铜屏蔽层转子结构。

图10 带铜屏蔽层转子结构[49]Fig.10 Rotor structure with copper shield

(2)转子机械应力的计算。代尔夫特理工大学的Borisavljevic等[50]对高速永磁电机转子部件碳纤维护套的径向和周向应力进行了理论推导。Yon等[51]对半渗透材料与碳纤维材料在提高永磁体强度方面进行了比较。文献[52]基于弹性力学基本理论,对圆环形永磁体合金护套的转子结构进行了解析分析,并给出了转子护套发生脱落的标准。文献[53]建立了碳纤维护套转子强度的解析模型,通过二维有限元方法对解析模型进行了验证。文献[54]针对一台100 kW、60×103r/min、采用碳纤维和高强度合金两种护套的表贴式高速永磁电机应力分布分别进行了解析推导,并通过有限元法验证了电机冷态和热态运行情况下应力分布。

(3)温度对转子部件机械应力的影响。文献[55]对315 kW、18×103r/min的永磁电机,分别计算了静态、常温环境和热态环境下永磁体和护套的周向和米泽斯应力,得出了温度与应力的关系。文献[56]在常温和热态运行下,对一台12 MW、18×103r/min的船用高速永磁同步电机永磁体的径向及周向应力和护套的米泽斯应力进行了分析,结果发现转子应力随温度的升高发生显著的变化。文献[57]对一台100 kW、50×103r/min的永磁同步电机,分析了温度对永磁体和护套径向、周向和米泽斯应力的影响,结果发现:随着温度的升高,永磁体的径向应力变化缓慢,周向应力和米泽斯应力缓慢增加;护套的径向应力变化缓慢,周向和米泽斯应力显著增加。文献[58]以一台200 kW、40×103r/min的永磁同步电机为例,采用有限元法计算并分析了镍基合金(Inconel 718)、钛合金(Ti6Al4V)和碳纤维(CFC)这3种不同材料的护套,得出转速和温度对护套与永磁体间的接触压力和护套的最大应力的敏感性。

综合2.2小节内容可知,高温高速永磁电机转子拓扑结构设计时需根据电机运行速度和设计要求,并且应综合考虑材料的热应力和热变形的影响,确保转子结构在高速旋转时具有较好的高温力学性能和磁性能。图11为现有不同类型的高速电机转子结构。

(a)环形永磁体

2.3 定转子材料选择

2.3.1 定子材料选择

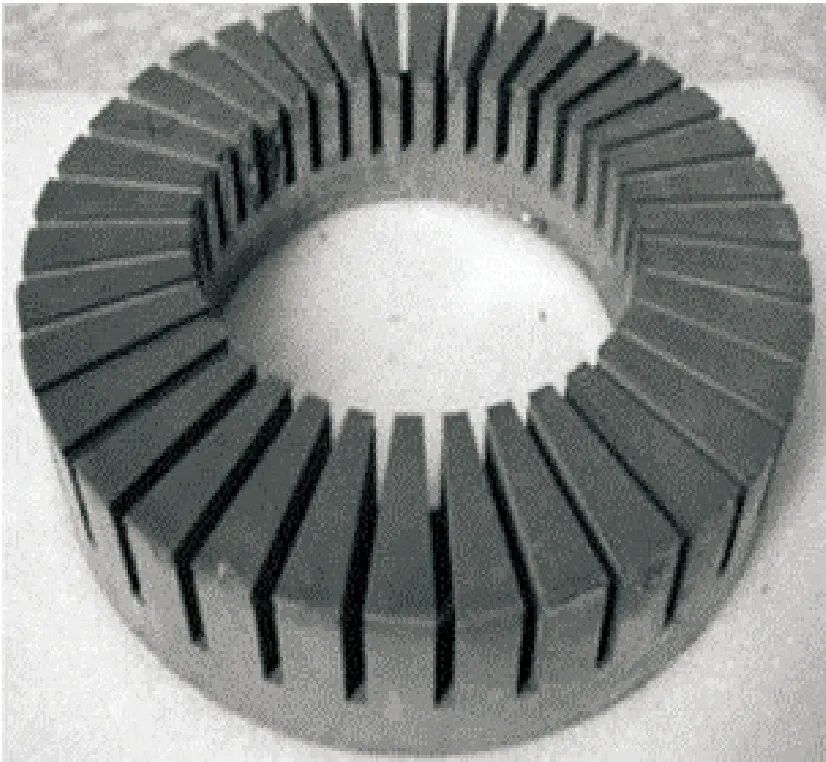

(1)定子铁芯材料选择。常温环境下,Fe-Si系合金软磁材料价格低廉应用较为广泛。高速永磁电机中,为了降低铁芯损耗,多采用0.2 mm及以下无取向硅钢片,如武钢的WTG-200、WTG-150以及宝钢的B20AT1200和B20AT1500等。随着新型电工材料的发展和工艺技术的提升,非晶合金材料(如图12所示)[59]和SMC(软磁复合材料)[60-62]等一批新型软磁材料在高速永磁电机中的应用逐渐增多,不同材料的铁芯结构如图12所示。非晶合金带材的厚度仅有0.025 mm,在高频电机中可大幅度降低定子铁芯损耗。SMC是一种粉末材料,该粉末是表面包裹着绝缘、粒径为0.1 mm的铁粉。这种材料具备各向同性磁特性,具有低涡流损耗、结构形状多样、加工成本低等优点。

(a)轴向非晶合金铁芯[59]

高温环境下,软磁材料的电气性能会发生明显变化,进而影响电机输出性能。因此,深入了解软磁材料的温度特性变化对高温环境下高速永磁电机的设计是必要的。目前,只有部分院校进行了相关试验分析。例如:Takahashi等对SPCC、SS400、硅含量为6.5%的硅钢片、35A250等软磁材料的磁化曲线(B-H)、磁导率曲线(μs-Bm)和铁损耗进行了高温试验。结果发现,当温度升高到500 ℃以上时,B-H曲线、磁导率会发生剧烈变化,铁耗也逐渐开始下降[63]。图13为SPCC高温磁性能。Ababsa等设计了一种适用于600 ℃下的爱泼斯坦方圈,并分析了温度与铁板厚度对功率损耗的影响[64]。

(a)不同温度下的B-H曲线

以上文献对软磁材料高温磁特性的研究主要集中于常规电机,且试验样品较少。关于高速永磁电机软磁材料高温磁特性的研究以及试验数据十分缺乏,给高温高速永磁电机的设计研究工作带来了极大的不便和困难。

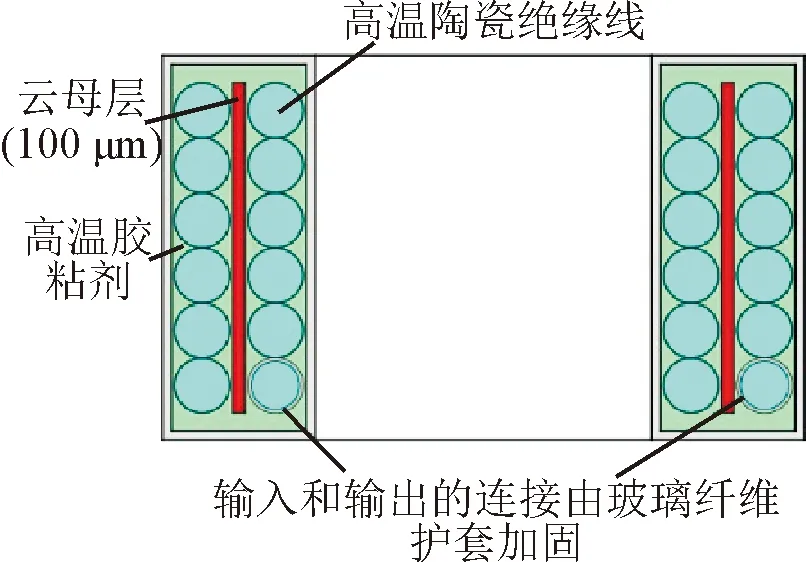

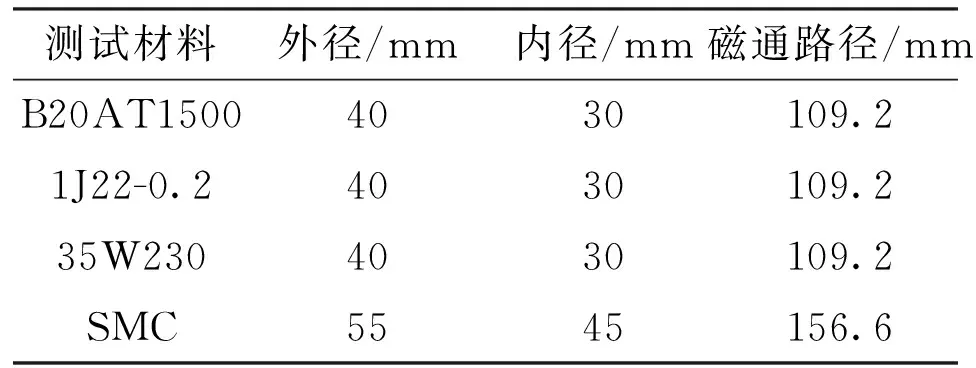

因此,本课题组对高速永磁电机中几种不同类型的软磁材料进行了高温磁性能测试和分析[65]。试验主要测量的样品参数如表3所示。样品除SMC外由多片样环薄片堆叠而成,各薄片间添加耐高温绝缘薄膜,之后在外表缠绕耐高温绝缘薄膜。SMC材料直接用耐高温绝缘材料缠绕。图14和图15分别为软磁材料测试样品和磁性材料测试系统。整个测试系统由温度补偿装置、磁导率测量装置、数据收集以及软件计算分析系统组成。

表3 测试样环参数

(a)磁性材料

(a)磁性材料测试设备

测试之初,将待测样品放入温度补偿装置,并与磁性测量设备相连接。试验期间,通过调节温度补偿装置使样品的测试温度由50 ℃开始,直至绝缘材料的极限温度400 ℃结束,温度间隔为50 ℃,记录磁性材料的高温特性变化。

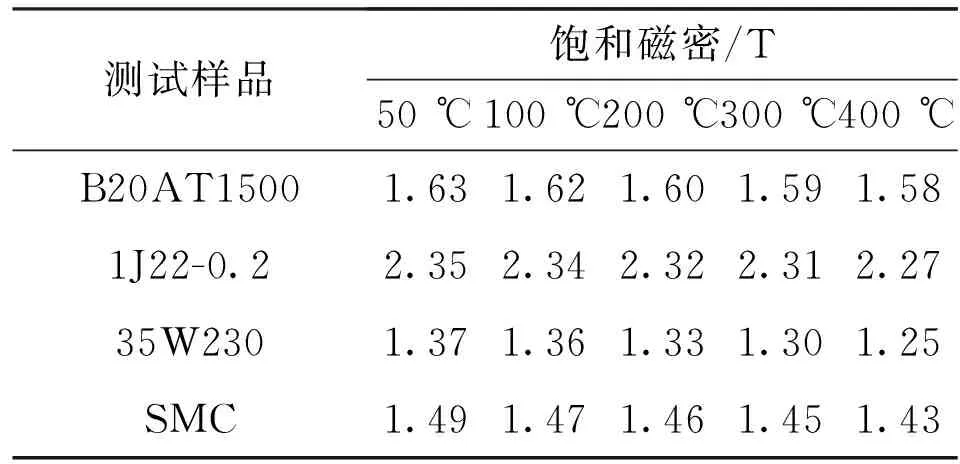

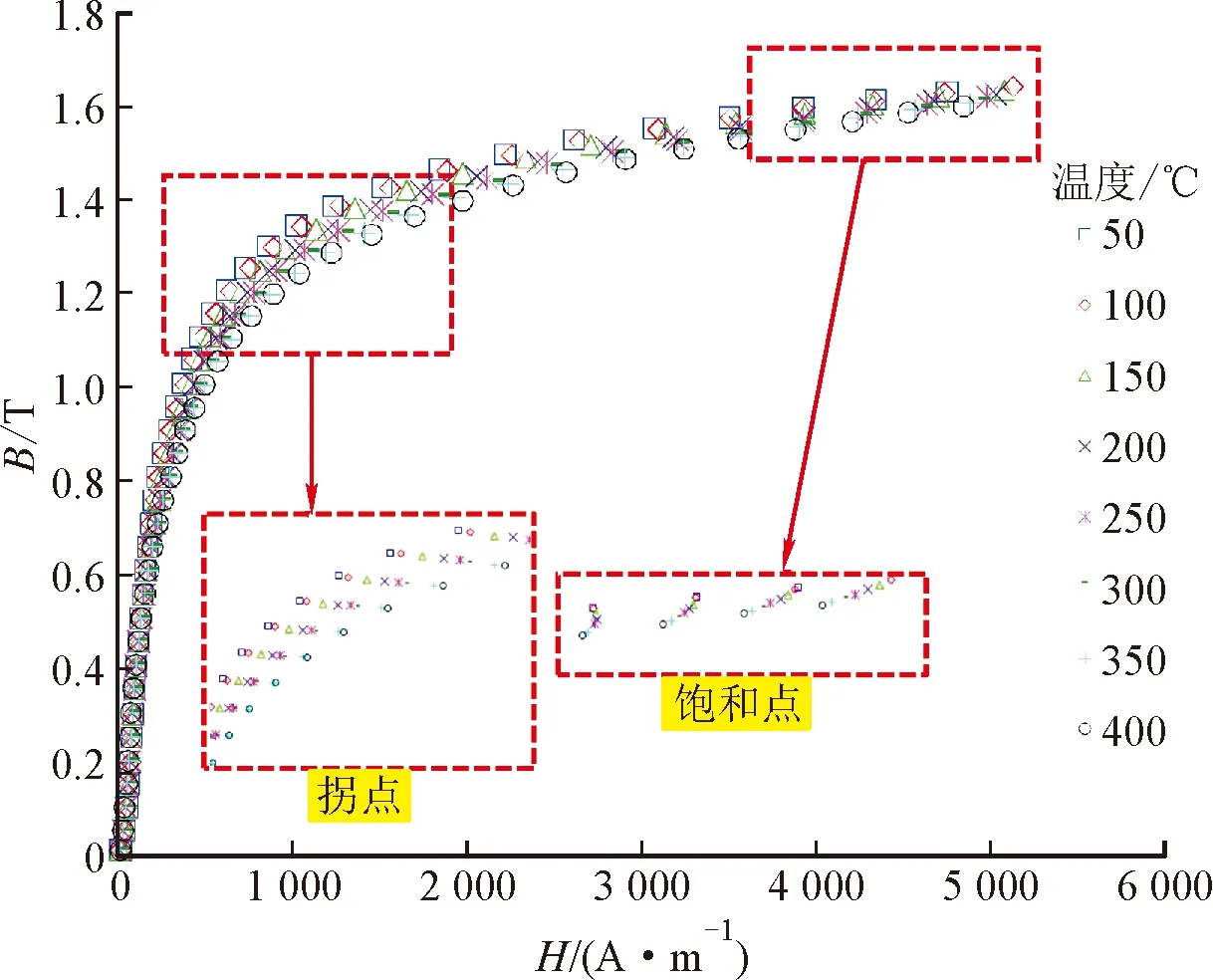

由于测试样品种类较多,本文只列出了B20AT1500、1J22两种软磁材料的高温磁特性曲线,表4为全部测试样环的磁性能结果。图16和图17分别为1J22与B20AT1500在不同温度下的B-H曲线和μ-H曲线,图18为测试后的样品。

表4 不同温度下的样环饱和磁密

(a)B-H曲线

(a)B-H曲线

(a)500 ℃

从表4可以看出:随着温度升高,测试样品的磁密逐渐下降,其中以35W230下降趋势最为明显;从μ-H曲线可以看出,当H处于1 000~1 500 A/m时,磁导率下降较为明显,之后下降趋势基本保持不变。从B-H曲线可以看出,在400 ℃时,1J22的B-H曲线拐点处的磁密接近2.0 T,磁性能最佳,最适宜用于工作温度较高的领域。在500 ℃时,样品的绝缘材料已经不能满足绝缘性能的要求。

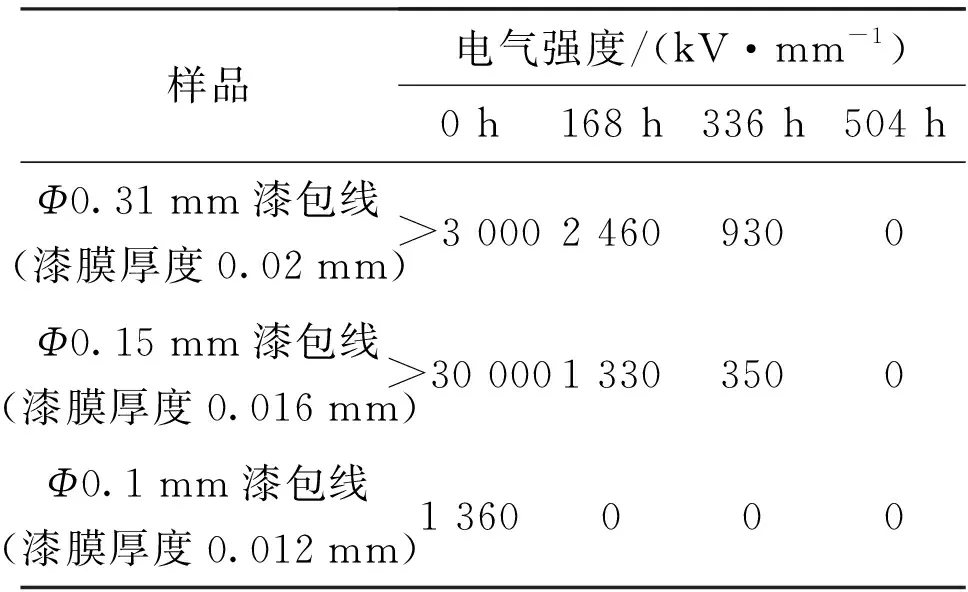

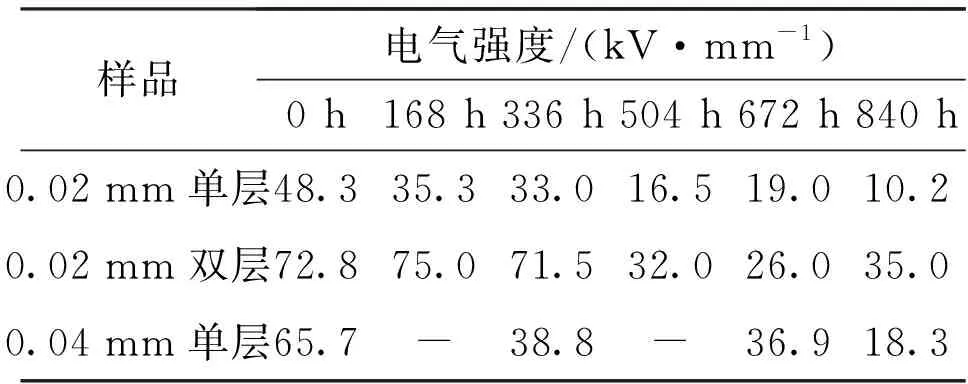

(2)绝缘材料选择。电气绝缘系统长期处于高温环境会引起物理特性发生变化,加速绝缘老化,绝缘强度受损,最终导致击穿。为确保电机长期稳定运行,EIS必须具备良好的耐热性、耐腐蚀性和工艺性。EIS按化学性质不同主要分为有机EIS和无机EIS。有机EIS以聚酰亚胺(PI)聚合物应用最为广泛,其具有介电性能强、力学性能好、耐老化性能强、耐高低温性能优异等特点,长期使用温度范围达200~260 ℃,短时工作温度达300 ℃。PI聚合物可以薄膜形式绕包在电缆或电机绕组上,也可以漆的形式用在电机绕组的绝缘浸渍漆、电机内导线的绝缘面漆和高压大型电机的槽部、端部的防晕漆。表5为不同厚度和层数的PI薄膜在300 ℃下的热老化数据。表6为不同规格PI漆包线在300 ℃下的热老化数据[66]。

表5 PI漆包线300 ℃时不同老化时间的漆膜电气强度

表6 PI薄膜300 ℃时不同老化时间的电气强度

从表5可知,PI薄膜的电气强度随着薄膜厚度和层数的增加而增大。采用多层和较厚的PI薄膜可以有效提高电机定子绕组及定子槽的绝缘强度。从表6可以看出,导线线径粗,漆膜厚度大,则热氧化性能好。

在环境温度较高、条件比较恶劣的一些特殊应用场合(如深海、深空、核电高温气冷堆以及石油井下作业等)下,要求电机能在300 ℃甚至更高的环境中持续工作,有机EIS已经不能满足使用要求,以陶瓷、玻璃纤维为主的无机EIS成为高温环境绝缘材料的最佳替代品。玻璃纤维绝缘层厚度大,100~200 μm,不适用于高功率密度电机。陶瓷绝缘层厚度小,10~12 μm,耐热性及耐超低温、耐腐蚀性、抗老化性更佳,在无机EIS中应用最为广泛。

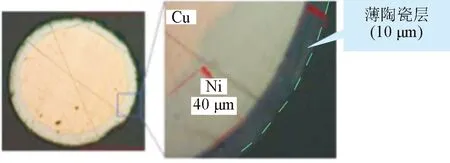

早在1983年,日本便有了陶瓷绝缘电磁线,并应用于托克马克装置的探头。之后,美国Phelps Dodge公司制备了单层、双层、三层高温绝缘电磁线,均获得了应用[67]。Jumonji等在导体材料表面覆盖陶瓷层,制备了陶瓷绝缘电磁线,能够在500 ℃以下长期使用[68]。图19为陶瓷绝缘铜导线截面,表面由镍和陶瓷涂层构成,镍材料可以防止铜导线氧化以及陶瓷化学结构中铜离子和氧离子之间的化学反应[69-70]。在电机绕组中,罗兹理工大学的Lefik等利用无机EIS研究了高温永磁电机的齿槽转矩和损耗[71]。Cozonac等从绝缘电阻、电容和电压强度等方面研究了陶瓷绝缘线(CIW)的介电性能,为高温电机绕组的制造提供了依据[72]。

图19 陶瓷绝缘镀镍铜导线[70]Fig.19 Ceramic insulated nickel-plated copper wire

目前,陶瓷绝缘材料仍有诸多缺点,如弯曲半径小、击穿电压较低、脆性高等,需要进一步改进。但是,在高温、腐蚀以及辐射等恶劣环境中,陶瓷绝缘线是理想的材料,使用时只需针对不同的电机绕组采用不同的灌封技术即可满足应用要求。

2.3.2 转子材料选择

(1)护套、转轴材料选择。护套和转轴起着避免永磁体发生形变、促使转子部件长期安全可靠运行的作用。表贴式电机转子护套常用的材料主要有高强度复合材料(如凯夫拉纤维、碳纤维、玻璃纤维等)和高强度特种合金(如镍合金和钛合金等)。高强度纤维复合材料强度和电阻率很高,能够承受更高的转速,且涡流损耗低,但是其热导率较低不利于永磁体散热。高强度合金材料的散热能力、温度稳定性以及刚度均较好,但是电导率较大会产生较大的涡流损耗。图20为两种不同护套材料的转子结构。表7为不同护套材料的参数比较。

(a)碳纤维保护套

(b)金属保护套

表7 不同护套材料的参数

转轴作为电机主要受力载体,除了要考虑高温环境下材料热膨胀导致热变形外,还需具备一定的高温磁性能,提升电机输出能力。文献[73]列出了高温环境下转轴可选用的3种材料:①沉淀硬化型高温转子材料;②弥散硬化型高温转子材料;③纤维强化型高温转子材料。

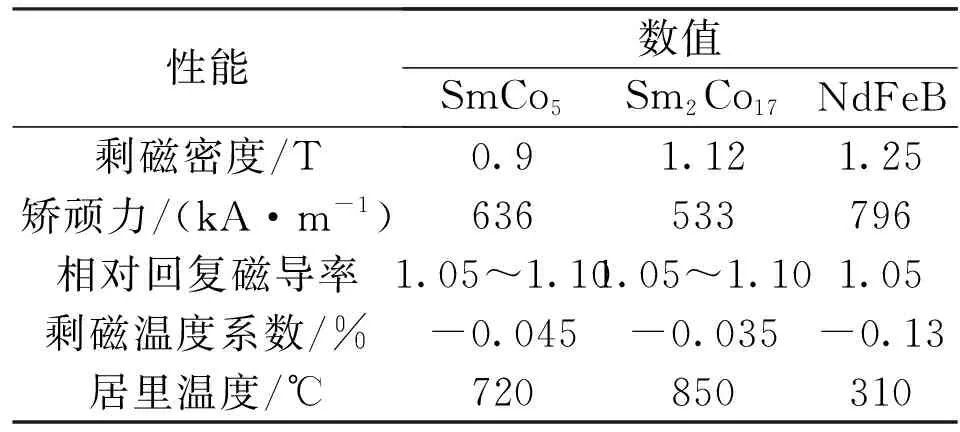

(2)永磁体材料选择。高温高速永磁电机永磁材料需要有良好的磁性能,同时还需有较好的热稳定性和耐高温能力。目前,NdFeB和SmCo永磁材料在高速永磁电机中的应用范围较广。表8为几种规格永磁材料磁性能参数比较。可以看出,NdFeB永磁材料的居里温度较低,永磁材料性能更容易受环境温度影响,不适用于高温场合。相比之下,钐钴具有居里温度更高、温度系数更低等特点,更适宜于环境温度较高、转子散热困难的工作场合。目前,钐钴永磁体的工作温度已经可以达到500 ℃以上,2∶17型Sm2Co17永磁材料的最大磁能积超过了262.7×103J/m3。

表8 不同永磁材料的性能参数

3 转子支撑技术研究

高速电机中主要采用的轴承分为接触式和非接触式两种。接触式轴承主要包括高速滚珠轴承和滑动轴承,非接触式轴承主要包括空气轴承和磁悬浮轴承。

高速滚珠轴承成本低、可靠性高,在高速电机中应用比较广泛。然而,在超高速运行过程中,钢性滚珠轴承会出现润滑失效、磨损失效和电磁腐蚀,导致使用寿命下降,可靠性降低。陶瓷材料具有硬度高、密度低、耐高温、热膨胀系数小、热传导率小、自润滑能力好、承载能力强等优点。因此,采用陶瓷材料的高速超精密混合陶瓷轴承的出现成为提高滚珠轴承性能和可靠性的新发展途径。图21为两种类型陶瓷轴承。表9为陶瓷轴承与钢性轴承参数的比较。

(a)全陶瓷轴承

表9 两种类型滚动轴承的性能参数

除了考虑机械特性之外,润滑系统是决定接触式轴承长期可靠运行的另一关键因素。图22为高速超精密混合陶瓷轴承常用润滑脂的工作温度,绿色区域是不同润滑脂允许的长期工作温度范围[74]。可以看出,润滑脂长期最高工作温度一般不超过150 ℃。在橙色区域的温度内,工作不能超过1 h。高温高速旋转时,润滑脂容易产生氧化物,导致润滑不均匀,使得高速旋转的转子失稳,进而产生很大的噪声且摩擦磨损急剧增大。

图22 混合陶瓷轴承润滑脂的工作温度[74]Fig.22 The operating temperature of hybrid ceramic bearing grease

油气润滑系统是另一种广泛应用于高速滚动轴承的润滑方式,其通过高速压缩空气将润滑油以雾状形式输送到润滑点,以此对轴承进行持续有效润滑,且高速流动的空气还可对轴承进行一定冷却,降低轴承温度。

弹性箔片气体轴承采用柔性的金属箔片作为支承元件,利用动压气体作为润滑剂,在高温、高速方面和其他轴承相比,具有独特的优势。美国MITI公司研发的超高速微型燃气轮发电机转速为180×103r/min,峰值功率为8 kW。该电机全部采用弹性箔片气体轴承支承,其中径向轴承支承处的转子直径为15 mm,宽径比为0.5。在支承燃气涡轮和压缩机转子的轴承处,转子温度高达588~700 ℃。超高速微型涡轮发电机如图23所示。

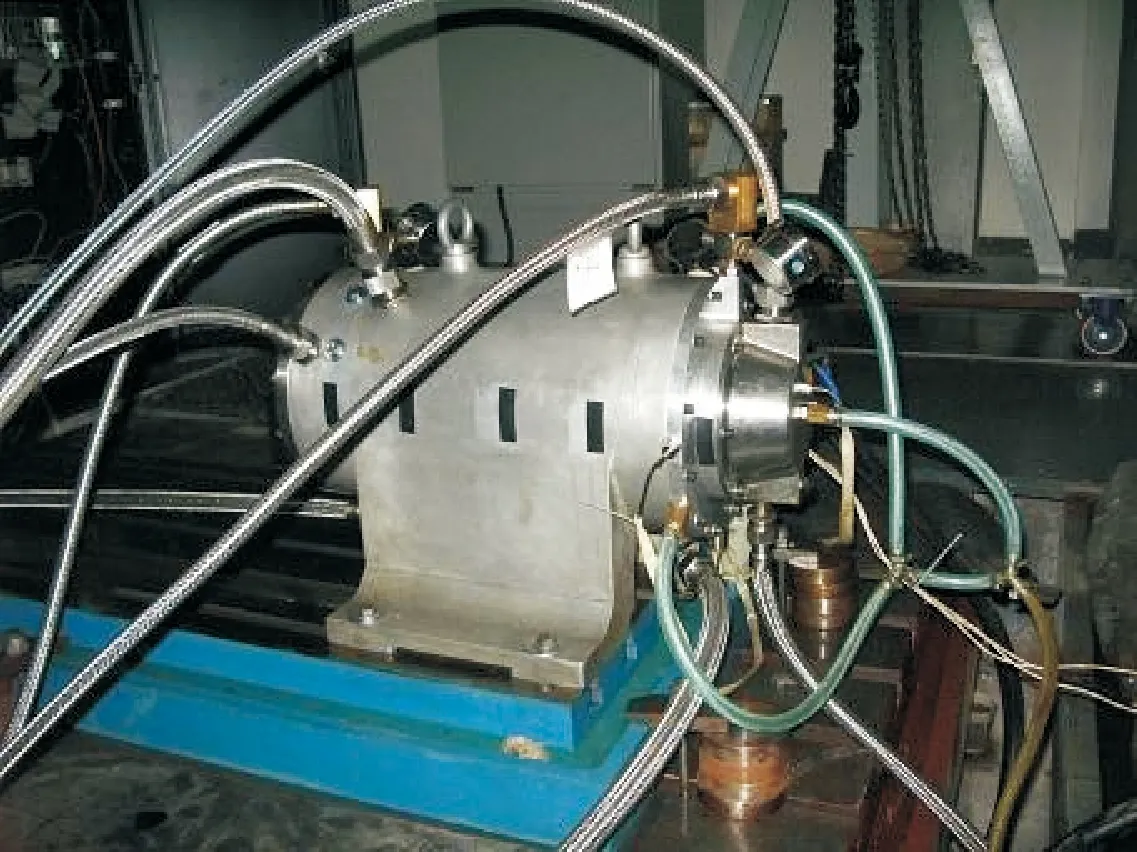

国内也有一些单位相继开展了弹性箔片气体轴承的研究工作,北京航空航天大学对高速电机的空气轴承进行了研究[75]。西安交通大学在弹性箔片气体轴承领域进行了长期的技术积累,先后承担了“十五”和“十一五”期间国家“863项目”“100 kW级微型燃气轮机及其功能系统”的高速电机和弹性箔片气体轴承的研制任务。图24是研制的弹性箔片电磁混合轴承支承的高速发电机,电机功率为100 kW,转子质量为14.5 kg,最高试验转速为40×103r/min。此外,还完成了弹性箔片气体轴承支承的10 kW、100~120 103r/min的高速电机的设计和试验,最高试验转速为96×103r/min。

(a)涡轮发电机

图24 弹性箔片/电磁混合支撑高速发电机Fig.24 Elastic foil/electromagnetic hybrid support for high-speed generator

磁悬浮轴承可分为主动磁轴承(active magnetic bearing,AMB)和被动轴承两种。主动磁轴承需要一定的尺寸空间安装轴承的定子和转子,且需要安装位移传感器进行主动控制。常用的主动式磁悬浮轴承系统由绕组、位置传感器、功率系统和控制系统组成。磁轴承无摩擦磨损、可支承转速高、无需润滑油、寿命长。然而,由于体积较大、控制复杂,且需要电力、传感器等的支持,致使整个系统成本较高。

4 转子动力学研究

转子动力学的任务是研究旋转机械的动力学特性及其各种动力学现象[76],确保电机在高速运行时稳定可靠、转子和机壳的振动在安全范围内。研究内容主要包括系统模态、不平衡响应和稳定性等[77]。

通常,采用滚动轴承支承的转子,工作转速范围均设计在一阶弯曲临界转速以下。由于滚动轴承的刚度很高,在设计时要尽可能提升转子的弯曲刚度,从而提高其一阶临界转速。采用弹性箔片气体轴承支承的转子,轴承的刚度要低很多,对于同样的转子,其一阶弯曲临界转速要高的多,但会出现两个对应转子刚体模态的临界转速。在高速旋转时,转子上的装配件会受到离心力的作用产生很大的内应力,可能使装配结构失效或部件损坏。

高速永磁电机的转子系统比较复杂,需要对实际结构进行合理简化,找出转子振动特性和主要结构参数之间的对应关系,转子动力学分析结果的准确性依赖于简化模型的合理性。转子系统是高速永磁电机的核心部件,在运行过程中主要承受重力、离心力、轴承反力等机械力和各种电磁力的作用。高温环境下,材料的热膨胀系数随温度的变化而增大或减小,转子还会受到热应力的作用。在转子设计时,必须进行准确的强度计算和转子动力学分析,确保在高温环境下转子系统达到要求的结构强度和动力学特性,在高转速下稳定可靠运转。

5 热设计与冷却系统研究

损耗抑制是高速永磁电机热设计的关键。目前,采用的一些方法主要有:使用电磁性能更好的铁芯材料,或者采用镍铁、非晶合金、硅钢定子铁芯,绕组线圈采用Litz导线;在永磁体和护套之间放置铜屏蔽,减少转子涡流损耗;将高速永磁电机转子护套开槽、永磁体周向或轴向分段并镀铜,以此来降低涡流损耗;采用不同的功率变换器拓扑、最佳的脉宽调制及有效的高速永磁电机控制策略。

热分析和冷却方式是高速永磁电机热管理的核心。关于高速永磁电机的热分析方法主要是基于电磁场、温度场、流场的分析,获得温度分布及散热方式[78-79],而基于多物理场的耦合分析以及多学科的设计研究是一种趋势[80-81]。高速永磁电机定子通常采用的冷却方式有空气冷却、定子外侧水冷、定子密闭强油冷却等。采用空气冷却结构时,电机一般为开启式结构,电机通过支撑板筋固定在进气通道内,空气吹拂电机外机壳,并穿过电机气隙直接冷却定子绕组端部、转子和定子铁芯。水冷系统一般是在定子铁芯外侧设置水道,由循环的水路将定子热量带走。在定子密闭强油冷却系统中,冷却介质直接作用于电机定子侧各组件。图25为定子机壳的不同冷却通道结构。

(a)轴向Z字型通道

(b)周向通道

(c)螺旋形通道

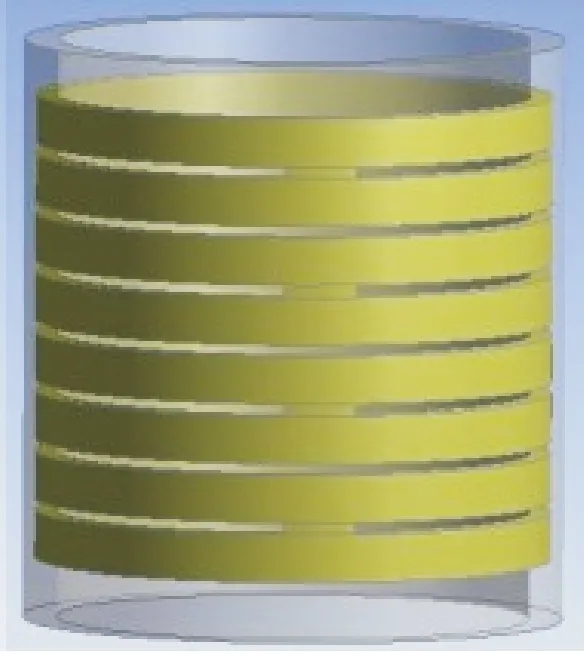

作者所在课题组在总结现有冷却结构的基础上,研发了一种定转子自循环一体式冷却系统,如图26和图27所示。并且,基于流体力学、传热学建立了高速永磁电机流场和温度场耦合模型,计算和分析了电机的温度、流体耦合场,实现了高速永磁电机电磁、温度和流场的耦合分析[82]。

图26 自循环一体化冷却结构[82]Fig.26 Self-circulating integrated cooling structure

图27 冷却转子结构[82]Fig.27 Cooling rotor structure

6 驱动控制系统研究现状及发展状态

高速永磁电机通常采用高频变频器供电,其驱动控制系统往往具有以下特点:①高速永磁电机转子频率高,而功率器件的开关频率有限,因此电机高速运行时载波比较低,导致定子电流谐波含量增加;②高速永磁电机绕组电感较小,由PWM调制出的方波电压会产生较大的电流纹波,导致定子电流谐波含量增加,尤其在空载状态下更为明显;③为实现对电机的有效控制,需要实时获取转子位置和速度,在高速甚至超高速情况下,难以通过安装传感器可靠精确的检测其转子信息,且加装位置传感器会增加系统体积和成本,降低系统可靠性。因此,抑制电流谐波含量、获取准确转子位置信息、确保电机可靠稳定运行成为了高速永磁同步电机驱动控制的关键问题。

在电流谐波抑制方面,加入LC滤波器是目前抑制逆变器产生时间谐波的主要方法,其拥有结构简单、价格低廉的优势。文献[83]提出了一种模型预测控制的LCL逆变器控制方法;文献[84]提出了一种基于可调电感的可调式逆变器输出滤波器;文献[85]研制了输出1.4×103Hz、1 MW的三电平高速电机大功率驱动器,采用SiC和Si器件的混合拓扑,满足飞机混合电机推进系统的需求;文献[86]针对碳化硅器件易产生过电压的问题,提出了一种RL滤波器设计准则。在无位置控制技术方面,主要基于反电动势获取转子位置信息。常用的方法有磁链位置估计法、模型参考位置估计法、卡尔曼滤波器位置估计法、智能控制方法和状态观测器的位置估计法。根据观测器不同,又有许多不同的观测方法,比如滑模观测器和龙伯格观测器等。

高温环境条件下,高速永磁电机的反电势、绕组磁链和电感发生改变,使得驱动系统的控制策略受到影响。此外,驱动系统均由电子元器件构成,元器件材料温度特性的变化会使驱动系统的控制性能以及可靠性受到影响。驱动控制系统的研究和分析需结合电机的电磁参数和元器件的温度特性,才能充分考虑环境对电机系统特性的影响,提高电机综合控制品质。文献[87-89]从应用的角度分析了元器件参数与环境的关系特性,并研制出了耐特殊环境的器件;文献[90]分析了电容器寿命与温升之间的关系特性;文献[91]提出了一种复合控制策略,在高温环境中具有较好的抗扰动和控制特性;文献[92]对部分元器件进行了高温测试,并根据测量结果和仿真模型得到了高温下永磁电机驱动系统正常工作的参数值的选取范围。

总体上,国内外对高温条件下驱动控制系统的研究主要针对某一特定环境和特殊用途,大范围环境参数下的特性研究较少。在复杂的环境条件下,驱动系统面临诸多因素干扰。对极端环境下驱动系统特性进行深入和全面分析,提升其动态性、抗扰性和稳定性,形成理论体系,具有重要的意义。

7 结 论

国内外发展和研究现状表明,针对高温环境下高速和超高速永磁电机的研究与应用较少,有关设计与分析方面存在诸多问题亟待解决。本文阐述了以下5个问题。

(1)磁性材料。软磁材料和永磁材料的温度特性是与温度相关的复杂函数,是制约高温条件下高速永磁电机的关键因素,测试并建立软磁材料温度特性相关数据及理论,提升磁性材料高温的磁性能,需要继续展开深入的研究。

(2)定转子拓扑结构。本文介绍并分析了不同温度下高速永磁电机定转子拓扑结构的类型和特点。由于高温环境的因素,开发结构简单、可靠性高、安装方便、性能优异的新型定转子拓扑结构是未来高温高速永磁电机的一个研究热点。

(3)损耗计算。温度导致磁性材料磁性能变化,进而影响电机损耗。建立高温环境下高速电机定转子损耗的理论分析方法、计算模型以及试验验证等具有重要意义。

(4)热管理与冷却系统。损耗的计算和抑制是高速永磁电机热设计和热管理的基础和关键。在高温环境下应用时,电机散热与冷却系统是提升电机功率密度的重要因素。改善电机冷却方式,对转子系统进行直接冷却,提升电机整体散热,还有待进一步研究。

(5)驱动控制系统。高温环境条件下,受电机参数和元器件材料特性的影响,控制系统的可靠性和控制性能受到扰动。研究分析元器件温度特性,提升驱动控制系统的抗扰性,将成为高温高速永磁电机系统的一个研究热点。

综上所述,深海、深空、极地资源探索和国防工业的快速发展,给未来高速永磁电机的应用提供了广阔前景,又带来了极大的挑战。极端环境下电机系统的长期可靠运行是至关重要的核心问题。未来,高温高速永磁电机的主要研究和发展方向为:高性能耐温材料、新工艺方法、新型拓扑结构在电机上的应用;基于温度特性的损耗分析计算方法;耐高温绝缘系统;基于温度特性的转子支撑技术等。因此,探索高温环境下高速永磁电机系统的设计方法与技术准则,总结相关规律,推动高速永磁电机在极端环境下的应用范围,具有深远的意义。