70 MPa车载Ⅳ型储氢气瓶铺层设计与实验验证

鄢家乐,陈学东,范志超,徐鹏

(1.浙江工业大学机械工程学院,310023,杭州; 2.合肥通用机械研究院有限公司,230031,合肥)

高压气态储氢是目前应用最为成熟的储氢技术,在氢能汽车领域有着广泛应用[1]。随着储氢密度要求的提高,目前车载高压气态储氢压力已由35 MPa提高至70 MPa,因此对车载储氢瓶的安全性和可靠性提出了更高要求。塑料内胆纤维全缠绕储氢气瓶(Ⅳ型瓶)具有质量轻、抗氢脆、储氢密度高、耐疲劳性能好等优点,已成为氢能汽车领域技术竞争的重点[2]。

在碳纤维全缠绕复合材料气瓶设计和分析中,存在封头纤维厚度预测不准确和封头纤维堆积严重的问题。为准确预测封头纤维厚度,国内外学者展开了大量的研究,先后提出了单公式法[3]、Knoell等式法[4]、平均方程法[5]和双公式法[6-7]等,这些方法能够有效地预测两个带宽以外的纤维厚度,但对于两个带宽以内的厚度预测结果与实际厚度相差较大。矫维成等[8]提出了一种采用三次样条函数来预测复合材料压力容器封头厚度的方法,该方法能够有效预测两个带宽以内封头纤维厚度,但预测的极孔处纤维厚度低于实际值。顾付伟等[9]根据纤维在极孔处的堆积程度,提出了纤维堆积度的概念,并基于三次样条函数推导出极孔处纤维厚度计算方法,有效地预测了极孔处的纤维厚度。在Ⅳ型储氢气瓶实际生产中,由于塑料内胆承载能力小,需要更多纤维缠绕层,封头纤维堆积相比于铝内胆纤维全缠绕储氢气瓶(Ⅲ型瓶)更严重,通常采用扩孔缠绕工艺改善封头附近纤维堆积问题。刘培启等[10]研究了复合材料气瓶半带宽、一带宽、一带半带宽等不同扩孔形式对气瓶的影响,从而确定了扩孔最佳范围,减少了封头纤维厚度堆积。

现有的研究主要关注气瓶的性能预测及优化,而对气瓶铺层的设计关注较少[11-12]。本文通过理论研究、数值模拟和实验验证相结合的方式,提出一种Ⅳ型储氢气瓶铺层设计方法,该方法结合了三次样条函数和扩孔缠绕工艺,既能有效地预测封头纤维厚度,又能减少封头厚度堆积,研究结果可为Ⅳ型气瓶的设计制造提供依据。

1 复合材料气瓶铺层方案设计

1.1 车载Ⅳ型储氢气瓶设计要求

根据团体标准《车用压缩氢气塑料内胆碳纤维全缠绕气瓶》[13]的规定,70 MPa车载Ⅳ型储氢气瓶设计参数如表1所示。

表1 70 MPa Ⅳ型气瓶设计参数

1.2 内胆结构

塑料内胆碳纤维全缠绕复合材料气瓶内胆由山东奥扬新能源科技股份有限公司提供,材料为高密度聚乙烯(HDPE),结构如图1所示。内胆筒身外径为360 mm,总容积为66 L;两端封头采用变厚度设计,并在左端连接6061铝合金材料的尾顶,右端连接316L不锈钢材料的瓶嘴;尾顶和瓶嘴极孔直径分别为36 mm和65 mm。

图1 复合材料气瓶内胆结构Fig.1 Lining structure of composite cylinder

1.3 气瓶筒身段铺层设计

根据内胆形状和结构特点,复合材料气瓶筒身段采用螺旋和环向缠绕相结合的缠绕方式,封头采用螺旋缠绕方式。根据测地线缠绕角公式,筒身段螺旋缠绕角α为

α=arcsin(r0/R)

(1)

式中:r0为极孔外半径;R为内胆筒身段外半径。

左端尾顶极孔半径r0L=18 mm,右端瓶嘴极孔半径r0R=32.5 mm;由式(1)可得左右两端筒身段螺旋缠绕角分别为α0L=5.8°,α0R=10.4°。在实际缠绕程序中,筒身被均匀分成若干段,筒身螺旋缠绕角从瓶嘴端的10.4°逐段减小至尾顶端的5.8°。

复合材料压力容器纤维层数一般采用网格理论进行计算[14]。为了提高封头承载能力,引入陈汝训提出的纤维缠绕应力平衡系数δ。在最小爆破压力下,筒身段螺旋向和环向缠绕的纤维厚度为

(2)

(3)

式中:tfα为螺旋缠绕层总厚度;tfθ为环向缠绕层总厚度;R为内胆筒身段外半径;Pb为最小爆破压力;K为强度补强系数,取值范围为1.05~1.4[15];δ为应力平衡系数[16];σb为复合材料拉伸强度。

碳纤维采用日本东丽公司的T700S-24K碳纤维,基体采用环氧树脂,通过碳纤维复丝拉伸实验测得复合材料拉伸强度σb为2 360 MPa。由式(2)分别求得缠绕角为5.8°和10.4°的螺旋缠绕层厚度,由式(3)求得两者环向缠绕层厚度,取螺旋缠绕层最大值tfα=11.270 mm和环向缠绕层最大值tfθ=11.951 mm。

在复合材料气瓶缠绕实验中,测得螺旋向和环向复合材料单层厚度分别为tα=0.376 mm、tθ=0.332 mm,计算筒身段螺旋缠绕和环向缠绕层数分别为nα=tfα/tα=29.973、nθ=tfθ/tθ=35.997。纤维缠绕一般是交叉双层,故筒身段螺旋缠绕和环向缠绕层数圆整后为30层和36层。

1.4 气瓶封头段铺层设计

图2为封头部位纤维缠绕示意图。复合材料压力容器在缠绕过程中,每条纱带始终与封头极孔相切,纱带1~n之间的每条纱带都在A点处叠加,这就导致2个带宽范围内A点的纤维厚度不断增加[17]。为了建立准确的有限元模型,必须对封头厚度进行预测。

图2 封头纤维缠绕示意Fig.2 Diagram of filament winding on dome

根据网格理论计算的极孔两个带宽以外的纤维厚度与实际缠绕厚度接近,但根据网格理论得到的极孔附近纤维厚度趋于无穷大,与实际情况不符。采用三次样条函数法能够很好地预测两个带宽以内的纤维厚度分布。因此,在极孔周围两个带宽以内建立三次样条函数[18]

式中:m1、m2、m3、m4为待定系数;ri为封头上平行圆半径。

根据4个边界条件,即极孔处的纱带数与筒身段的纱带数相等、2个带宽处的厚度相等、2个带宽处的导数相等、2个带宽范围内纤维总量和体积保持不变,求得待定系数mi(i=1、2、3、4)如下

式中:r0为极孔半径;rb为一个带宽处的平行圆半径;r2b为两个带宽处的平行圆半径;mR为筒身段纱带数;nR为筒身段螺旋缠绕单层数;m0为极孔纱带数;tR为筒身段厚度;tp为单层纱带厚度。封头极孔两个带宽以外的纤维厚度为

单层纱带厚度等于螺旋向复合材料单层厚度,即tp=tα=0.376 mm。螺旋缠绕纤维带宽由实际缠绕时测得,即b=15 mm。网格理论初步设计螺旋缠绕为30层,根据三次样条函数封头厚度预测法,预测两端封头各平行圆半径上的纤维厚度,结果如图3所示。

图3 两端封头纤维厚度预测结果Fig.3 Fiber thickness prediction of both ends

从图3可以看出,纤维在两个带宽以内堆积严重,造成不连续应力和不相等应变,因此可以通过扩孔缠绕工艺减少极孔附近的纤维厚度堆积,改善封头应力分布。刘培启等[10]研究了不同扩孔形式对气瓶强度的影响,本文参照其方法选定一带宽扩孔形式,即每一次扩孔,极孔半径增加一带宽。为使两端扩孔保持一致,尾顶端第一次扩孔缠绕,其极孔半径增加至与瓶嘴端极孔半径相同,即r1L=r0R=32.5 mm,此后扩孔两端保持相同的缠绕角。例如,尾顶端第二次扩孔缠绕,也即瓶嘴端第一次扩孔缠绕,极孔半径为r2L=r1R=47.5 mm,由式(1)计算出螺旋缠绕角为15.3°。一带宽扩孔缠绕的扩孔极孔半径和螺旋缠绕角度如表2所示。

表2 扩孔缠绕极孔半径及螺旋缠绕角度

根据网格理论,封头上各平行圆半径上纤维承载能力Pc[19]为

(4)

式中Rθ为封头曲面第二曲率半径。

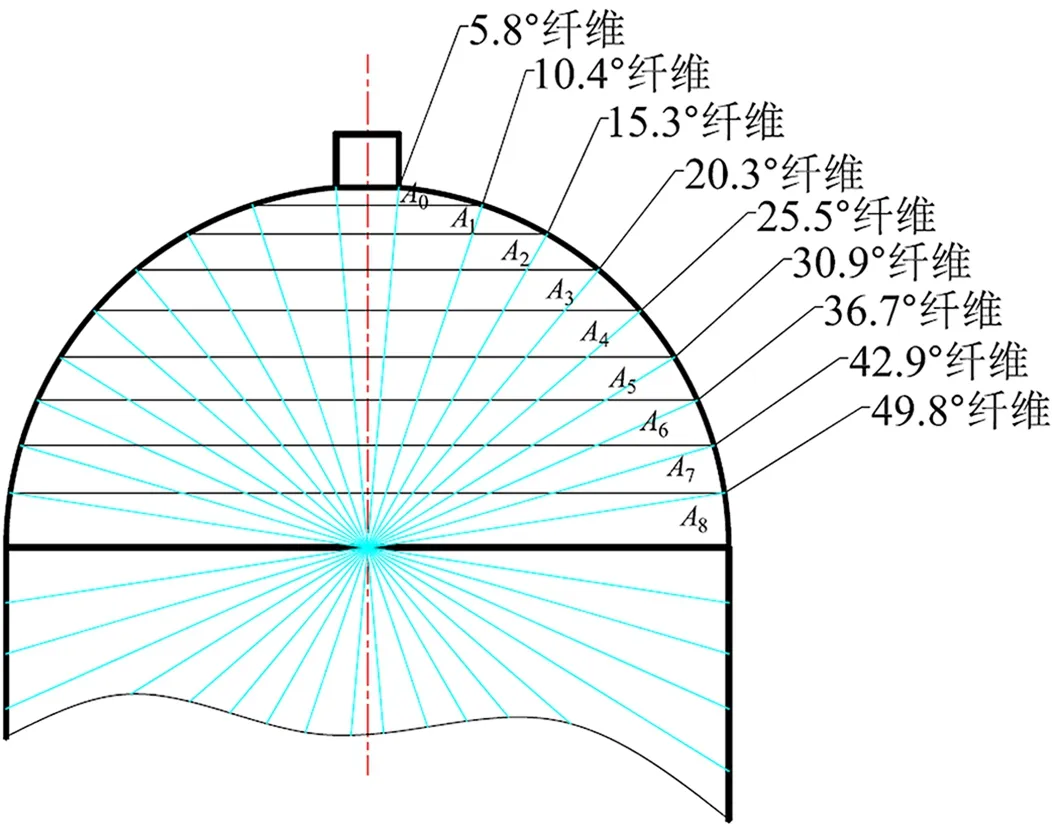

图4为扩孔缠绕封头各角度纤维缠绕示意。A0区域纤维承载能力由5.8°纤维承载,利用三次样条函数预测2层、4层、6层等螺旋缠绕角为5.8°的纤维厚度,将预测的厚度代入式(4)中,计算封头上各平行圆纤维承载能力Pc,满足Pc大于最小爆破压强的层数为最终层数;A1区域纤维承载能力由5.8°纤维和10.4°纤维共同提供,已知A1区域上5.8°纤维层数,再结合三次样条函数封头厚度预测和式(4),可以得出10.4°纤维所需的最小层数;用同样的方法能够计算出A2~A8区域的各角度纤维层数。

图4 封头各角度纤维缠绕示意Fig.4 Winding diagram of different angles fiber on dome

尾顶端封头螺旋缠绕纤维层数如下(下标为此角度纤维的层数):[5.8°10,10.4°2,15.3°4,20.3°4,25.5°4,30.9°4,36.7°2,42.9°2,49.8°2]。瓶嘴端无5.8°纤维,因此10.4°纤维为12层,其余角度的纤维与尾顶端一致。其中,螺旋缠绕层数共34层,比传统网格理论计算的层数多4层,环向缠绕层保持36层不变。

筒身段纤维缠绕角度为90°,应与螺旋缠绕纤维交替缠绕,以避免因同一铺层角度的纤维层集中放置而降低层间剪切应力。气瓶铺层角度、铺层层数和铺层顺序如表3所示。

表3 气瓶整体铺层方案

2 有限元计算与分析

2.1 材料属性

Ⅳ型复合材料气瓶内胆材料为高密度聚乙烯(HDPE),尾顶材料为6061铝合金,瓶嘴材料为316L不锈钢,各材料力学性能见表4;T700S/环氧树脂复合材料力学性能参数见表5,其中,下标x表示纤维方向,y、z表示垂直于纤维方向。

表4 HDPE、6061铝合金和316L不锈钢的力学性能参数

表5 T700S碳纤维/环氧树脂复合材料的性能参数

2.2 有限元模型建立

利用ANSYS Workbench有限元分析软件建立复合材料气瓶三维模型。因气瓶纤维缠绕层的缠绕方式为螺旋缠绕加环向缠绕,非轴对称关系,故建模采用全模型[20]。

复合材料气瓶封头的变角度和变厚度是复合材料层建模的重点和难点,ACP模块Look-up功能可实现连续地变角度和变厚度建模[21]。将各角度纤维在封头各平行圆半径上的单层厚度和角度计算结果导入Look-up中,再根据表3对应铺层顺序进行铺层。封头三维模型剖面图如图5所示。

图5 封头纤维变厚度模型Fig.5 Variable thickness model of dome fiber

气瓶有限元模型的边界条件根据其实际服役工况决定。气瓶一端固定约束,另一端轴向自由,非轴向的两轴固定约束。加载条件如下:工作压力为70 MPa,最小爆破压力为157.5 MPa。气瓶边界条件设置如图6所示。

图6 有限元模型边界条件Fig.6 Boundary conditions of finite element model

2.3 有限元分析结果

图7为爆破压力作用下,封头段扩孔缠绕各角度纤维应力分布。可以看出,5.8°纤维层至10.4°纤维层,即首层至第14层螺旋缠绕层,纤维方向最大应力均位于封头弧度最小的位置上,且纤维层最大应力由首层的2 310.9 MPa逐层减小。这是因为平行圆半径50 mm内为金属阀座(瓶嘴或尾顶)与内胆连接处,金属材料提高了此范围内的封头强度。15.3°纤维层至49.8°纤维层,最大纤维应力由1 308.7 MPa增大至1 818.7 MPa,纤维应力峰值出现在平行圆半径50 mm附近和封头与筒身过渡处。这是因为在筒身段增加了环向缠绕层,提高了筒身段承压能力。封头部位复合材料层整体发生了如图7所示的弯曲变形(放大20倍)。

图7 爆破压力下封头各角度纤维的应力分布Fig.7 Stress distribution of different angles fiber on dome under bursting pressure

根据封头纤维应力分布,封头危险区域有两处,一处位于封头弧度最小处的最内侧,另一处位于封头与筒身过渡段的外侧。

筒身段纤维应力分布较为均匀,沿厚度方向纤维应力逐渐降低。因此,给出工作压力和爆破压力作用下,筒身段环向缠绕首层和末层纤维应力分布图,如图8所示。可以看出:在工作压力作用下,首层环向缠绕纤维方向应力为964.73 MPa,末层环向缠绕纤维方向应力为775.66 MPa,均低于复合材料许用应力1 048 MPa(取安全系数为2.25);在爆破压力作用下,首层环向缠绕纤维方向应力为2 170.6 MPa,末层环向缠绕纤维方向应力为1 745.2 MPa,均低于复合材料极限强度。与爆破压力作用下封头部位的纤维应力分布进行对比,结果发现,气瓶在内压作用下,复合材料层纤维方向最大应力出现在封头弧度最小处的最内层,预测此处为最先失效位置。

(a)工作压力下最内层

3 复合材料渐进失效分析

3.1 失效准则与材料退化方案

采用渐进失效分析的方式对气瓶进行失效分析。当复合材料层应力或应变满足失效准时,则开始出现失效,对失效单元进行材料属性折减。随着载荷的增加,损伤区域不断扩展,最终达到复合材料破坏极限。目前,应用最为广泛的失效准则可分为两种:一种是把纤维和树脂视为一体,不区分失效模式(纤维拉伸/压缩失效和基体拉伸/压缩失效)的强度准则,如最大应力/应变准则、蔡-希尔(Tsai-Hill)准则、蔡-吴(Tsai-Wu)准则;另一种是考虑基体强度,区分了失效模式的强度准则,如Hashin准则、Puck准则等[22]。最大应力/应变准则认为,只要材料主方向任何一个应力/应变分量达到相应的强度时,材料就视为破坏;Tsai-Hill准则相比最大应力/应变准则考虑了层间应力分量;Tsai-Wu准则在Tsai-Hill准则的基础上提出了包含所有强度参数的失效判据。三维Hashin准则建立了不同的失效判据,能够预测不同的失效模式,故本文采用三维Hashin准则,根据Camanho等[23]提出的材料刚度折减方案对气瓶进行渐进失效元分析。材料刚度折减方案如表6所示。

表6 Camanho材料刚度折减方案

三维Hashin失效判据表达式如下[24]。当σ11≥0时,纤维拉伸失效判据为

当σ11<0时,纤维压缩失效判据为

当σ22+σ33≥0时,基体拉伸或剪切失效判据为

当σ22+σ33<0时,基体压缩或剪切失效判据为

式中:XT和XC分别为复合材料纤维方向拉伸和压缩强度;YT和YC分别表示垂直于纤维方向的拉伸和压缩强度;S12、S13和S23分别为材料在xy、xz和yz平面的剪切强度。

3.2 渐进失效有限元分析

在所建立的Ⅳ型气瓶模型中引入Camanho材料刚度折减方案,采用不断增压的方式进行加载:前150 MPa设定为一个载荷步,载荷子步设置为75步,即内压以2 MPa的速度均匀增加;150 MPa之后每增加1 MPa设定为一个载荷步,载荷子步设定为程序控制,直到有限元分析不再收敛,此时的载荷为预测爆破压力。

图9 复合材料气瓶纤维的渐进失效过程Fig.9 Fiber progressive failure process of composite cylinder

由于复合材料气瓶中基体强度远远低于纤维强度,纤维是复合材料中主要承压部分[25],纤维大范围失效将会引起气瓶整体结构的破坏,因此选取纤维作为渐进失效研究对象。图9为不同内压下纤维断裂失效发展过程,根据三维Hashin失效判据,损伤系数超过1的区域为失效区域。从图9可以看出,当内压为163.29 MPa时,螺旋缠绕最内层封头右上角处首先出现失效点,且在失效点同一平行圆半径的区域,损伤系数接近1,其他缠绕层均未出现失效。当内压为164.92 MPa时,螺旋缠绕最内层封头上失效区域扩大,且沿厚度方向具有一定的发展,致使螺旋缠绕最外层出现小范围失效区域。失效区域同样向着封头与筒身过渡段发展,导致环向缠绕最内层封头与筒身过渡区域出现部分失效,环向缠绕最外层未出现失效区域。当内压为165.2 MPa时,失效范围进一步扩展,在环向缠绕最外层过渡段首次出现了失效区域。当内压为165.71 MPa时,螺旋缠绕最外层的失效区域迅速向着筒身段扩展,环向缠绕最内层和最外层都出现了大范围的失效区域。至此,有限元分析程序不再收敛,可以认为内压165.71 MPa为气瓶的爆破压力。

图10为气瓶载荷-位移曲线。可以看出,当内压达到165.71 MPa时,气瓶在纵向和环向的位移都发生了突变,由此可以进一步推断出气瓶爆破压力为165.71 MPa。

图10 气瓶载荷-位移曲线Fig.10 Load-displacement curve of cylinder

4 复合材料气瓶爆破实验

按照表3铺层设计方案进行气瓶缠绕、固化实验,最后制得Ⅳ型储氢气瓶,如图11所示。首先对气瓶进行耐压实验,根据团体标准,气瓶耐压实验压力为1.5倍工作压力,即105 MPa,保压时间不低于30 s。图12为实验过程中的气瓶内压力-时间变化曲线,可以看出,当水压达到105 MPa时,保压60 s,该时间段内压力并未出现明显的下降,气瓶满足耐压实验要求。继续加压,当压力达到158.75 MPa时,压力不再增加反而出现明显下降的现象,但此时气瓶并未发生爆破,判断气瓶在其他部位发生了泄漏,最终进行手动泄压。待瓶内压力完全释放后,发现瓶口密封圈被破坏,出现泄漏,导致瓶内压力不再上升。气瓶解剖后,发现密封结构出现变形,挤压密封圈,导致密封圈破裂。但是,本次实验中,气瓶在发生泄漏前瓶内压力已达到最小爆破压力157.5 MPa,气瓶铺层设计满足静强度要求。

图11 固化后的Ⅳ型储氢气瓶Fig.11 Type Ⅳ hydrogen storage cylinder after curing

图12 瓶内压力-时间变化曲线Fig.12 Pressure-time variation curve in cylinder

5 结 论

(1)结合三次样条函数封头厚度预测法和扩孔缠绕工艺的铺层设计方法进行70 MPa塑料内胆复合材料气瓶铺层设计,既能有效地预测封头厚度,也能减少极孔附近纤维堆积。通过有限元分析和水压爆破实验验证了改设计方法能够满足设计要求。

(2)对70 MPa Ⅳ型碳纤维全缠绕气瓶进行渐进失效分析,预测了爆破压力为165.71 MPa,爆破位置位于封头与筒身过渡段。纤维失效首先出现在螺旋缠绕层最内层,随后向封头与筒身过渡段扩展,直到过渡段内外层纤维都大部分失效,气瓶发生爆破。

(3)进行气瓶缠绕实验、水压爆破实验,将实验数据与理论分析进行比较。气瓶虽未实现最终的爆破,但是气瓶在发生泄漏之前,瓶内压力已超过最小爆破压力,若未发生泄漏,实际的爆破值只会更高,可以认为70 MPa Ⅳ型气瓶铺层设计满足静强度要求。后续应该对瓶口密封结构进行改进,重新进行水压爆破实验,验证渐进失效分析预测的气瓶爆破压力和爆破位置的准确性。