基于有限元的高强度钢板冲压成形数值模拟应用研究

苏茶旺

(闽南理工学院,泉州 362700)

汽车工业是国民经济支柱产业。现代汽车的重要发展方向是节能、舒适、降低排放和提高安全性[1]。为了实现节能、降低排放,需保证汽车车身轻量化且保持较高的强度,而实现轻量化同时又不损失结构强度目标的主要方式是尽量使用高强度钢板降低汽车的重量。

高强度钢板在常温下不仅难以加工,而且容易开裂、回弹,因而需采用热冲压成形方法加工。热冲压原理是将高强度钢板置于带有保护性气体(如氮气)的加热炉中加热至奥氏体化,放入具有冷却水道的热冲压模具中进行冲压成形,最终由铁素体和珠光体转变成板条状的马氏体[2]。本文采用UG软件对汽车B柱进行三维建模,再利用有限元软件Abaqus对热冲压成形过程进行数值模拟,研究B柱不同位置的温度场、减薄率以及成形极限图(Forming Limit Diagrams,FLD),优化工艺与模具设计避免出现成形缺陷,为探索大型尺寸复杂硼钢板提供参考。

1 有限元模型

1.1 零件三维模型

汽车B柱是主驾驶侧窗玻璃和后侧窗玻璃之间的支柱,主要作用是承受侧面撞击。足够强度和刚度的B柱是保证车辆侧面碰撞时驾驶员安全的重要因素[3]。利用三维建模软件UG建立B柱模型,B柱加强板外形尺寸为600 mm×335 mm×80 mm,厚度为1.8 mm,材料为22MnB5钢。为研究方便,只选取B柱第3部分进行研究,三维造型如图1所示。

1.2 流变行为分析

22MnB5高温流变行为十分复杂。研究它的测试方法可以通过物理模拟技术,采用Gleeble 3800热模拟试验机(如图2所示),对硼钢板进行等温单向拉伸试验,对各参数进行精确控制,获得变形温度、变形速率、冷却速度等参数对热变形过程中流变应力的影响[4]。

图2 Gleeble 3800热模拟机

1.3 材料的本构方程

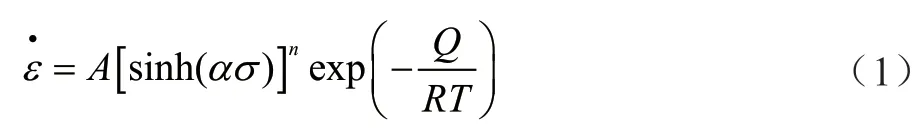

材料的成形过程是一个较复杂的过程,温度和应变对于零件的最终成形性能影响巨大。采用双曲正弦形式的Arrhenius本构模型描述22MnB5高强钢的热变形行为,有

式中:ε˙为应变速率,s-1;σ为流变应力,MPa;R为气体常数;T为变形温度,℃;A、α、n、Q均为与应变量有关的材料常数。

1.4 有限元几何模型的建立

汽车B柱是热冲压的一个典型零件,选用高淬透、高淬硬性的22MnB5硼钢板作为原料。它主要由C、Mn、Si、Al、B、Ti等元素组成,且其质量百分比分别为0.22%、1.25%、0.25%、0.03%、0.03%、0.35%。

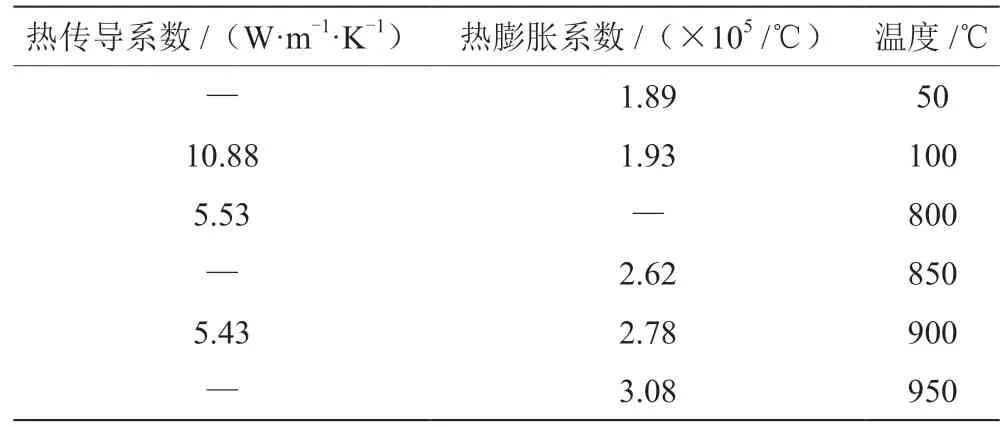

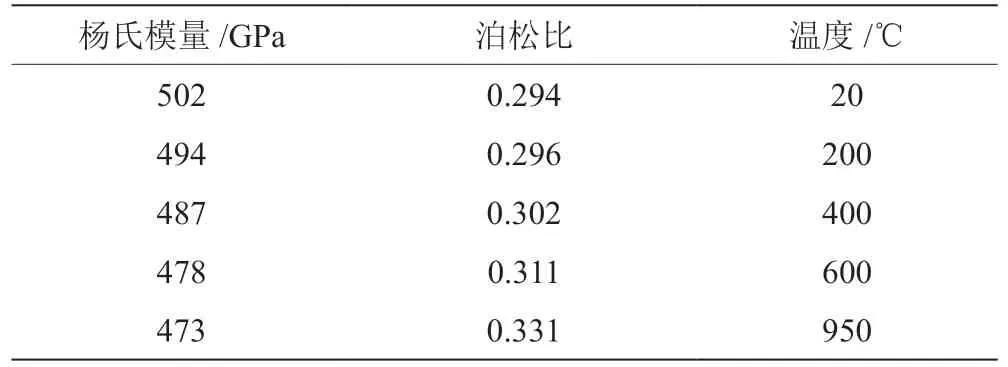

热冲压中板料遵循高温下的流动应力应变和传热规律,因此与变形相关的参数如弹性模量、泊松比、应力应变以及与传热相关的参数如热导率、比热,都应该设置为与温度相关的非线性参数,具体见表1和表2[5]。

表1 不同温度下的热传导与热膨胀系数

表2 不同温度下的杨氏模量与泊松比

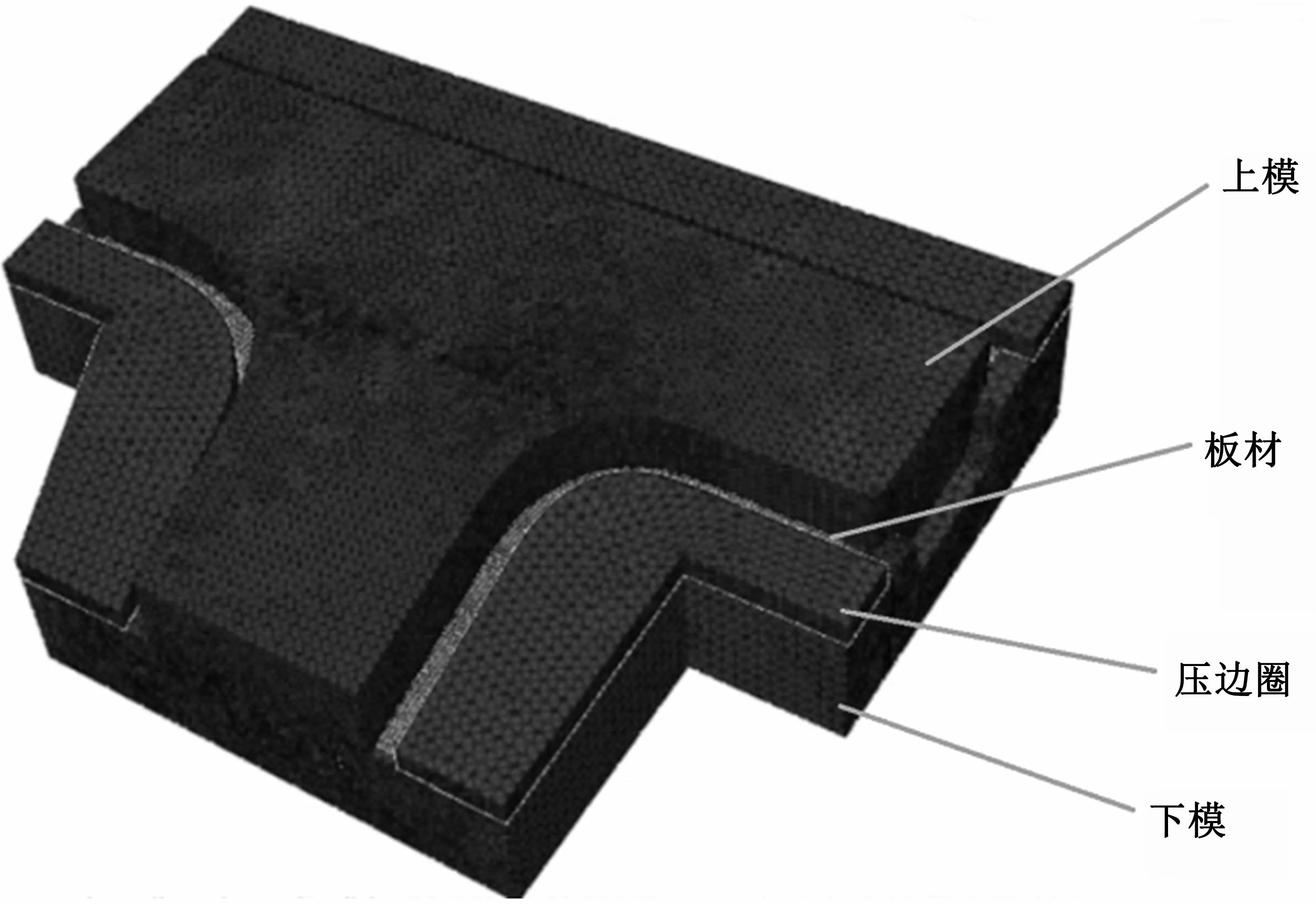

分别划分blank板料、binder压边圈、die下模和punch上模网格,设置上下模冷却水道,检查网格质量,修正网格模型,并将网格分配到对应模具。设定热力耦合参数,在热冲压过程中,压边前板料初始温度为900 ℃,模具温度为80 ℃,成形速度为100 mm·s-1,冲压成形过程中板料与模具的摩擦系数为0.4。设定板料与模具的接触关系及热边界条件,执行模具网格组装,三维有限元模型如图3所示。

图3 热冲压有限元模型

2 模拟结果分析

2.1 温度场分析

板材加热到930 ℃转变为奥氏体化出炉后,通过机械手将物料转移到模具。考虑实际物料转移的工况和板材温差梯度控制,需要将传送时间控制在合理范围内。将物料转移时间设定为5.5 s,以保证较小的降温幅度,以免影响板材在成形过程中的最佳温度。成形时,上模下压还需要约1.5 s。板材中性层设为NT12,板材的初始冲压温度如图4所示。

图4 板材成形前温度场(单位:℃)

热冲压成形过程中,板材与压边圈、凸凹模先后接触,产生热量的传递。此时,与压边圈先接触的板材边缘温度急剧下降,而中间未与压边圈接触的板材热量传递只能通过与空气接触进行热辐射降温。热辐射效率远低于热传导,因此板材中间温度远高于边缘温度。成形过程中板材与凸凹模接触,整体温度会进一步下降。成形后,板材边缘温度降到550 ℃左右,但边缘未压边部分温度仍然高达700 ℃左右,如图5所示。

图5 板材成形后温度场(单位:℃)

2.2 板材成形工艺优化

选择sth查看板料的厚度。工程中通常认为板料减薄超过30%即认为发生破裂[6]。由于压边力的作用,在深度方向发生了显著的拉延现象,黑色区域减薄超过30%,可以近似认为破裂,而在灰色区域发生了增厚即起皱现象,如图6所示。

图6 优化前的厚度场(单位:mm)

造成板料破裂的原因在于此区域附近压边力较大而此处圆角凹模圆角半径较小,导致直边侧壁部分的板料流入困难引起破裂。造成起皱的原因是板料两侧的压边力过大导致材料易流向无压边区域引起起皱。通过优化模具结构,减小成形时的压边力,从而消除起皱破裂,如图7所示。

图7 优化后的厚度场(单位:mm)

实验室搭建了B柱试成形工作平台,按照优化后的模具结构装配真实的模具,成形速度为100 mm·s-1。 成形速度快,会导致马氏体组织纤维方向不整齐;成形速度慢,则会导致残余应力较高。配置直径为 8 mm,管道内的平均水流速度约为2 m·s-1的冷却水管20根。上模安装9根,下模安装11根,水管走向和型面保持一致,确保各部位散热均匀。板料初始温度控制在900 ℃左右,温度过低不能实现完全奥氏体化,过高则晶粒粗大。利用保压时间9 s的工艺参数进行成形,确保转变成马氏体组织前进入保压定形,以获得均匀的金相组织。通过实验得到了热成形的B柱成形冲压件,如图8所示。成形冲压件并未出现明显的破裂和起皱现象,证明了有限元模拟的准确性。

图8 成形冲压件

3 结语

首先,基于Abaqus软件对B柱凸模上段建立热力耦合模型,通过有限元模拟分析板料成形前后板料各部分温度差异的原因。其次,分析板料厚度场变化,优化模具结构及成形工艺,消除热冲压成形过程中产品破裂和起皱的现象。最后,优化凹模圆角半径及侧壁结构,选择合适的压边力,以提高工件精度和减少模具磨损。