贝朗compact注射泵的注射器夹3D打印实践

蔡润秋,朱铱楠,巫 琦

(南京中医药大学附属医院设备处,南京 210029)

0 引言

3D打印技术是一项综合性的前沿科技,涉及物体三维建模、材料科学等多领域技术,其利用切片软件将物体的数字化三维模型切片分层后,借助类似打印机的制造设备逐层叠加材料形成所需的实体模型[1-4]。按照3D打印材料的种类,可以将3D打印划分为非金属3D打印、金属3D打印和生物3D打印3类,根据成形原理的不同各分类都有多种成型方法。正是由于其丰富的适应性,3D打印技术在医疗领域已有应用,包括医用组织器官打印、医用模型制作、药物研究设计等[5-14],本文主要研究非金属3D打印在临床医疗设备维修中的应用。目前,非金属3D打印成型技术主要包括3种:熔融沉积成型技术、选择性激光烧结成型技术[15]以及激光固化成型技术[16-18]。本研究采用在小型件3D加工中最为常见的熔融沉积成型技术,采用聚乳酸(polylactic acid,PLA)作为打印原料。

医疗设备维修与维护中经常遇到损坏率高、更换成本高、定制需求高的零部件,向厂方申购相关配件可能会遇到定价高、发货时间长甚至配件无货或停产的情况,有时需要更换的只是一个小配件,但是厂方可能只提供该配件所属的整体模块。针对以上问题,3D打印可以发挥其快速高效、可定制化的优势,及时解决临床医疗设备维修与维护所产生的棘手问题。本研究利用3D打印技术设计定制注射泵的易损件——输液器夹,并对其性能进行测试。

1 注射器夹的3D打印设计、制作与测试

本研究选取医院常用的德国贝朗compact注射泵的注射器夹进行3D打印。注射泵的注射器夹由于经常开合并承受切向应力,是断裂故障的多发部件,若直接购买,费用高(约为500元左右)、到货周期长(2周至1个月),增加了医院运维成本并降低了设备开机率。故尝试利用3D打印技术制作所需更换的配件,既能满足临床使用的需求、降低维修成本,又能大大缩短维修周期,保证尽快恢复临床使用。利用3D打印技术制作维修配件的步骤:(1)配件三维模型的设计与评估;(2)3D打印;(3)测试与设计修改。

1.1 注射器夹模型的建模、设计与评估

1.1.1 注射器夹的建模、设计

(1)建模。3D打印产品个性化定制的前提是进行三维建模,目前可支持参数化建模的设计软件中,AutoCAD具有功能强大、操作简单、适配性强等显著特点,因此本研究选用AutoCAD对所需打印的注射器夹进行三维建模。在设计所要打印的注射器夹时,首先结合注射泵的日常使用情况,对卡槽的拉环部分进行简化处理,然后利用游标卡尺对注射器夹进行尺寸参数的测量,最后根据测得的数据,利用建模软件完成注射器夹的建模。考虑到3D打印材料存在热胀冷缩现象,在设计注射器夹与其他标准工件接触的部分时,可以将该部分的尺寸数据适当放大0.1 mm左右,避免因打印过程产生的误差导致对应孔道直径减小,进而发生无法安装的问题。

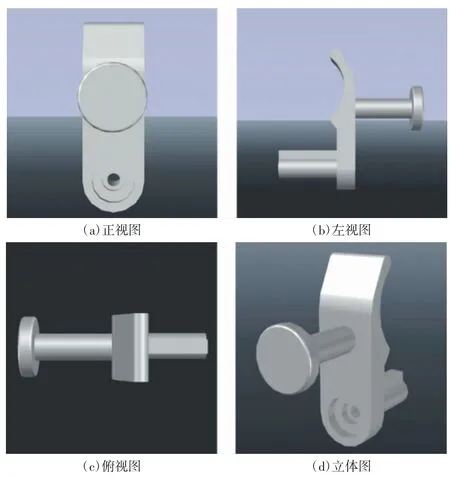

(2)注射器夹设计。注射器夹宽13.84 mm、高42.66 mm,前后深度为47.07 mm,其底部是一个半径为6.92 mm的半圆弧。其螺纹孔内部直径为2.8 mm,深3.66 mm;螺纹孔外2个圆环的直径分别为5.38 mm和9.68 mm,对应深度分别为1.12 mm和2.46 mm。该注射器夹与注射泵连接轴相连的孔内部直径为4.58 mm、长17.96 mm,其上方有一个宽3 mm、长17.96 mm、高2.02 mm的长方体,在使用中起到固定作用。与注射器接触的圆弧部分是由两段半径分别为10.36 mm和10.2 mm的圆弧拼接而成。圆弧的上端是一个直径为3.4 mm的小圆柱,同时与半径10.36 mm的圆弧和垂直方向左偏26°的斜平面相切。截取10.2 mm为半径的圆弧,使圆弧下端成直角,并对该直角进行半径为1 mm的倒圆角处理。拉手部分因对正常的功能使用影响不大,故做了简化处理,由2个圆柱组成,并对拉手的边缘进行了半径为0.5 mm的倒圆角处理。注射器夹的三维模型如图1所示。

图1 注射器夹的三维模型

1.1.2 注射器夹模型的受力分析评估

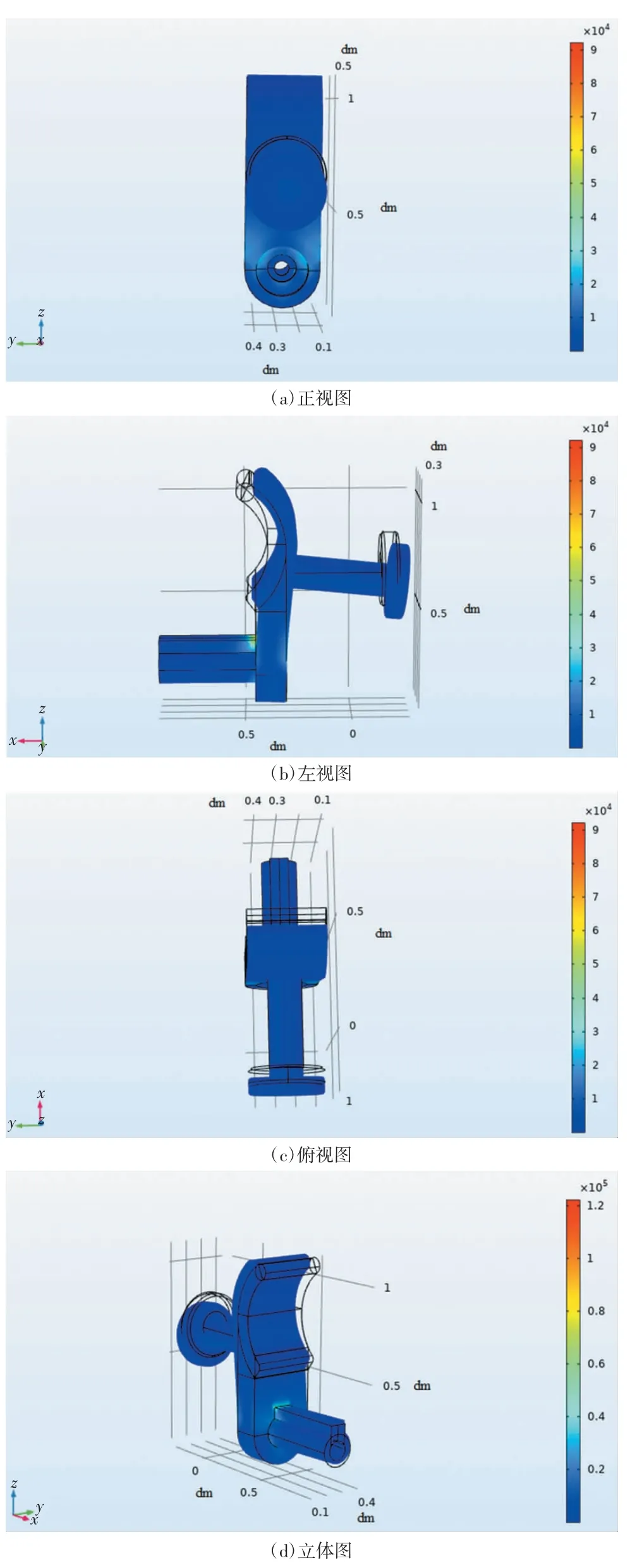

完成三维模型的设计后,需要对模型进行应力分析评估。由于注射器夹在临床使用中经常承受切向应力,需要对注射器夹在PLA重构下的应力状况做出评估。在本研究中,应用COMSOL软件对注射器夹模型进行应力评估。进行应力分析时,以螺纹孔为固定点、卡槽拉环为受力点来模拟临床使用时拉动该注射器夹的实际受力。对卡槽的拉环施加50 N向外的拉力,通过软件分析可得,卡槽后段与卡槽下端的连接处所受的压强最大,约为5×104N/m2,说明该部位最容易受损断裂,这与注射泵实际的使用维修情况相符。

在COMSOL Multiphysics的三维模型中进行应力分析(如图2所示),选择“固体力学”的物理场进行稳态研究。在“几何”中导入之前绘制好的注射器夹的三维模型,为模型添加材料时,在材料库中找到与打印原料相同的材料(PLA),并添加到组件中;在材料的设置属性中,填入PLA的相关物理属性参数,模拟实际使用的打印材料;在网格设置中,选择“物理场控制网格”,并选择合适的单元大小构建网格;网格构建完毕后点击“计算”,开始进行受力情况的模拟,待计算机应力分析完成,在“图形”窗口中就可以看到上述整个注射器夹的受力情况。PLA的弯曲模量为100~150 MPa,断裂伸长比为4%~10%,由此可知,注射器夹可以承担足够的切向应力,保持结构的完整性而不发生断裂。

图2 模型受力拟合所得结果示意图

1.2 3D打印

1.2.1 切片软件的设置

切片软件采用一定的切片算法对三维模型文件进行切片处理,层层切割,得到模型在每一层二维平面上的几何轮廓,在获得的轮廓的基础上,再在轮廓内部进行各种图案的填充,同时完成打印路径的规划,生成3D打印机可识别的gcode文件。经过切片软件处理后所得到的gcode文件是一串控制3D打印机电动机的指令集合,用于指挥机器部件的运动。gcode文件包含的G代码可以控制喷头、激光头等工作部件的往返方向、速度等设置,从而将三维模型的立体建构转化为喷头逐层往复运动的轨迹以便进行打印操作。目前,市面上常见的切片软件有Cura、slic3r、Simplify3D等,本研究采用Cura软件。本研究将注射器夹的3D建模文件导入Cura软件进行层析切片,输入顶部层数、底部层数、填充层厚度等各项打印参数,并设置层高为0.2 mm、精度为0.1 mm。为了使打印平台牢固黏附,可选用檐边(Brim)或底垫(Raft)进行加强。

1.2.2 打印

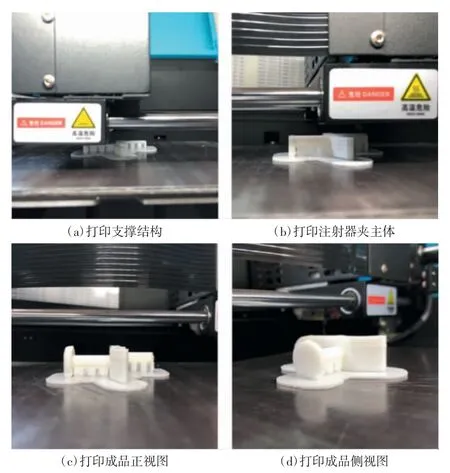

本研究选用极光尔沃A-4系列3D打印机,该机器的成型原理是熔融堆积,可支持STL、gcode等多种打印文件格式,常选用PLA作为打印材料。在实施打印前,先对打印平台进行调平、预热等处理,并在打印平台表面涂加PVP胶以增强平台的附着力,防止打印工件脱胶变形。打印机预热后即可进行注射器夹的打印(如图3所示)。打印完成之后,须去除打印底座和支撑结构,并使用锉刀等工具提高注射器夹空孔洞内的光滑程度,以保证注射器夹的使用功能。

图3 打印过程及成品

1.3 测试与模型修改

打印完成后,将打印的注射器夹重新安装到注射泵上进行功能测试。首先将注射器夹固定好,检查其与注射泵的连接是否稳固,并拉动拉环,检查卡槽的伸缩是否顺畅,注射器夹的易损处是否出现裂缝或断裂的现象。然后打开注射泵,分别夹上20 mL和50 mL 2种规格的注射器,观察注射泵显示屏上是否出现对应规格的注射器提示,若上述要求都能满足,则说明打印的注射器夹符合临床使用的要求,一旦出现功能无法实现,就需要对注射器夹三维模型设计作出相应更改,直到使用打印的注射器夹的注射泵能正确识别2种不同的注射器。

此次设计中与注射泵连接轴对应的注射器夹孔径尺寸过小,安装困难,强行固定后出现裂缝。因该部分的厚度较薄,在拆除内部支撑结构时,尤其需要小心,避免因为用力过大而导致零件开裂。另外,孔直径也存在改善空间,孔径尺寸偏小,拧动费力。开启注射泵后,依次测试识别20 mL和50 mL的注射器,发现注射泵可以正确识别出50 mL的注射器并在显示屏上显示,但是在识别20 mL注射器时发生错误,需将卡槽往外拉出1~2 mm才能识别出来。

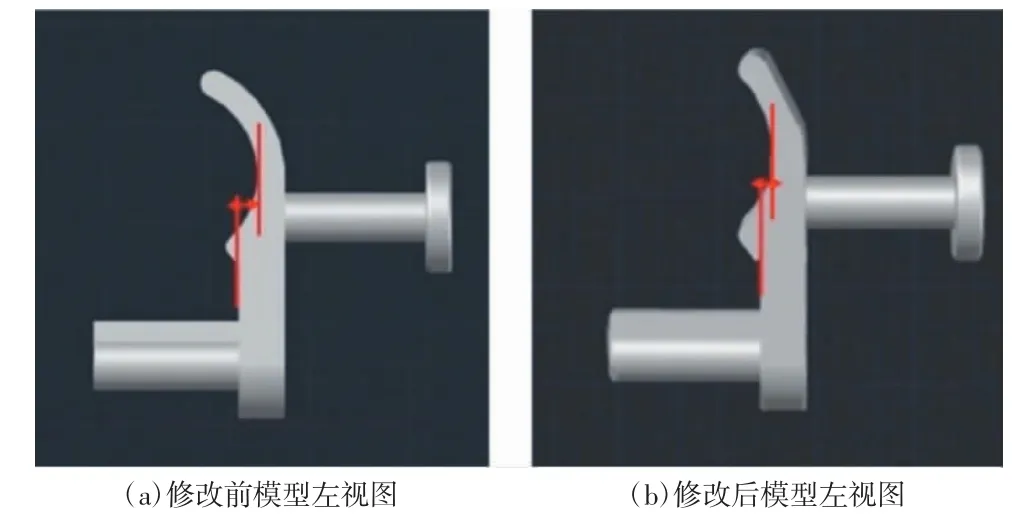

根据上述测试情况,对之前的三维模型设计做出相应的修改。对孔径偏小的部位适当放大,考虑到打印材料的热胀冷缩效应,将上述2处孔径的直径分别增加0.2 mm和0.1 mm。为解决无法识别20 mL注射器的问题,对注射器夹卡槽的下部分结构进行重新设计,在原有的设计结构上做出适当的延展,具体步骤如下:(1)将注射器夹上半部分的外圆弧改成斜平面,修改了注射器夹的倾斜程度,提高了上接触点的高度;(2)增加卡槽与注射器下接触点的宽度,从而弥补之前设计中存在的1~2 mm的间隙误差;(3)重新测量并修改内圆弧切线与零件后壁之间的距离,以提高零件对针筒的识别准确性。修改前后的三维模型如图4所示。

图4 三维模型修改前后对比

对修改过的三维模型重复上述过程,再次安装并调试注射泵,观察注射器夹与注射泵的匹配情况,最终注射器夹完全满足临床使用的要求。

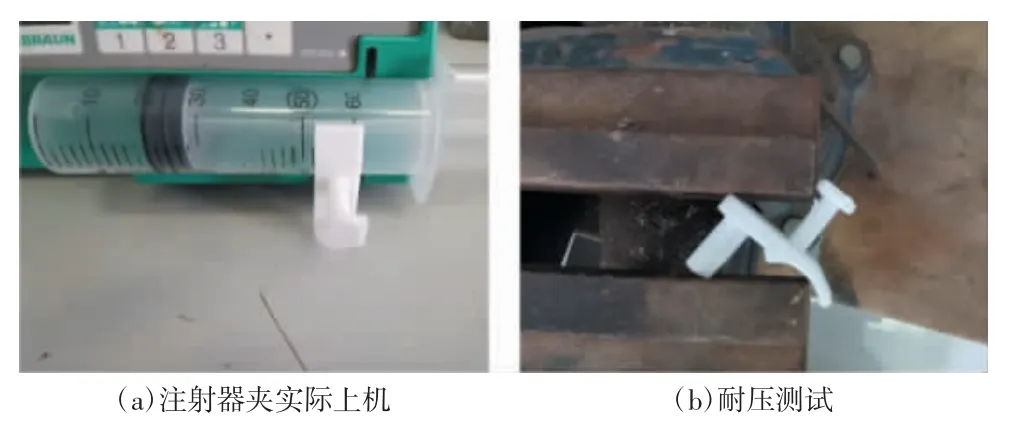

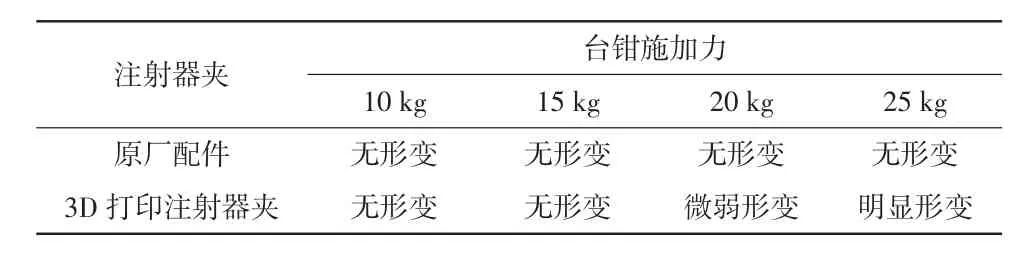

经测试,3D打印注射器夹可以满足注射泵的基础使用,可以用来替代原厂配件。但是相对于原配件,3D打印注射器夹也存在一些问题:(1)即使在进行3D打印时选择100%填充(即可打印的最大强度),打印出的注射器夹相较于原厂配件仍旧存在弹性模量过大的问题,在施加较大的力时,注射器夹末端容易有轻微的可见的弹性形变,这在长期使用中可能会影响注射器夹的稳定性(如图5所示)。(2)对3D打印注射器夹进行耐压测试,使用台钳对注射器夹的对角线方向进行施压(对角线方向通常是实际使用中最常受力的方向),估算台钳对注射器夹的力,并对原厂配件和3D打印注射器夹在受力下是否发生形变进行对比,比较结果见表1。

图5 3D打印注射器夹上机与耐压测试

表1 原厂配件与3D打印注射器夹在受力情况下的形变情况

由表1可以看出,3D打印的注射器夹在被施加大于20 kg的外力后开始逐渐变形。这意味着在一些对工件的机械强度有着更高要求的应用场合中,3D打印工件并不适用,而在医院常见医疗设备中监护仪的各类旋钮、小型设备如动态血压、心率监测设备的外壳件可用3D打印开模。

实际维修中,注射泵的配件原厂费用较3D打印高很多,以本文的输液器夹为例,购置原厂配件需500元左右,而3D打印的成本在5元以下;配件的到货时间通常需1周,而3D打印注射器夹可以在15 min内完成,能节约维修成本并缩短维修时间。

2 结语

本研究利用三维建模的方法,对注射泵上容易损坏的零配件——注射器夹进行了模型复制,通过参数化建模完成了三维模型的制作,采用3D打印技术进行了成型构建,从而达到还原其使用功能的目的,满足临床使用的要求。实验和分析结果表明,3D打印技术可以用于医疗设备维修中可替换配件的定制,利用3D打印技术制作设备配件,可以根据设备的损坏情况制订个性化的维修方案,在降低维修成本的同时还能缩短维修周期,保证了设备的开机率。本研究尚未对其他医疗设备中的易损件进行3D打印定制,将在下一步的研究中对注射泵的其余易损件(如电池盒盖等)进行3D打印,并进行3D打印配件耐磨性测试等研究。