喷墨打印OLED发光层像素坑内成膜控制方法

朱红,陈建魁*,岳晓,熊镜凯,熊佳聪,高国雄

(1.华中科技大学 机械科学与工程学院 数字制造装备与技术国家重点实验室,湖北 武汉 430074;2.武汉国创科光电装备有限公司,湖北 武汉 430078)

1 引言

中国在新型显示产业总投资已超过1.3万亿元,成为全球最大的显示面板生产基地和应用市场。在“十四五”国家重点研发计划中,将印刷及柔性显示规划为新型显示的重要技术领域[1]。有机发光二极管(OLED)具有柔性、低功耗、自发光、广视角、色彩丰富和响应速度快等优势[2-3],成为最具发展潜力的下一代显示量产技术。与真空蒸镀相比,喷墨打印流程更为简单、材料利用率更高、生产周期较短、成本更低,在制备高分辨率、大尺寸柔性OLED器件方面更具优势[4-5]。然而受到发光材料[6]、干燥过程[7]和设备性能等的影响,喷墨打印制备的OLED器件在性能(如发光效率和寿命等)上仍有很大的提升空间[8-9]。

在大面积喷墨打印OLED膜层制备过程中,受到喷头制造误差、溶液性质和印刷工艺等因素的影响,阵列化喷孔喷射液滴均匀性难以控制[10-11]。同时,在高速移动基板上,使液滴精准沉积至图案规划对应的像素坑中[12],是确保显示质量的另一关键。液滴体积或定位的微小变化都可能引起像素坑内溶液量的变化,造成干燥固化后各像素坑薄膜厚度波动,导致OLED发光器件产生Mura缺陷[13-17]。

通过调控脉冲波形[18-19]达到最佳液滴喷射效果是印刷OLED功能层中较常用的优化方法,可将喷射的液滴体积偏差控制在±5%内[20],对每个喷孔进行单独的波形调整[21]被用来进一步减小喷孔间的液滴体积差异。Madigan等人[22]提出对每个喷孔单独施加波形,使用喷孔组合打印减小像素间墨水体积差异,通过测量多个喷孔组合后打印的溶液总体积,筛选出符合体积要求的喷孔组合进行像素坑打印,使OLED器件均匀发光。

为了控制OLED发光层像素坑的薄膜厚度均一性,本文通过对功能层成膜厚度影响因素进行分析,提出多喷孔图案化均匀成膜控制方法,并通过实验验证了方法的有效性。

2 发光层像素坑膜厚变化分析

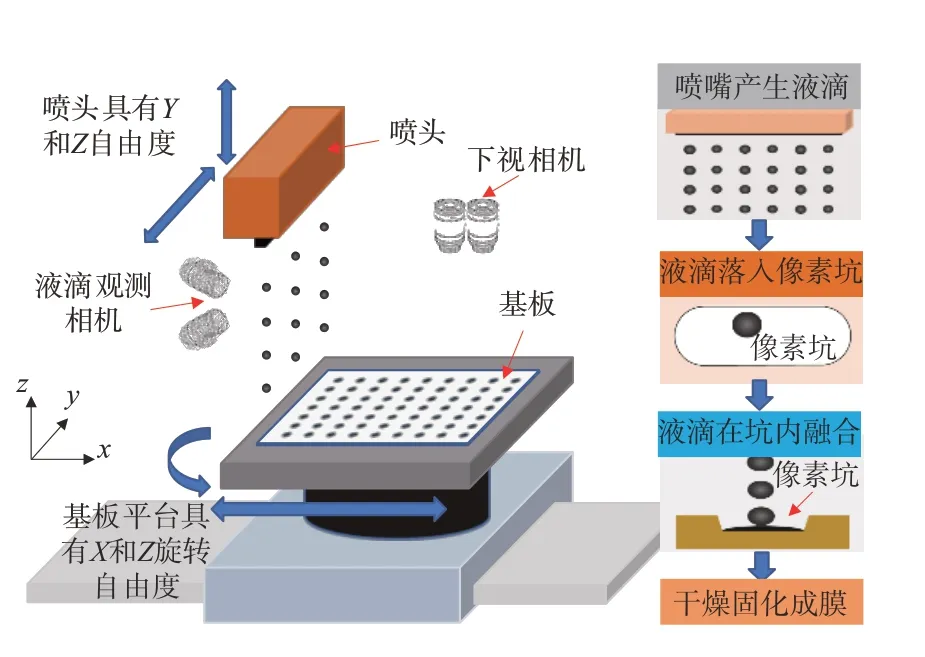

喷墨打印制备OLED发光层薄膜过程如图1所示。在控制波形驱动下,喷孔产生液滴落入到像素坑中,一个或多个液滴在像素坑内融合达到溶液体积要求,打印完成后通过真空干燥(Vacuum drying,VCD)和热板烘烤(Hot plate baking,HPB)去除溶剂,溶质在像素坑内形成发光层薄膜。

图1 喷墨打印制备OLED发光层薄膜示意图Fig.1 Schematic diagram of the preparation of OLED emitting layer film by inkjet printing

像素坑内溶液体积由喷孔单液滴的体积与所需液滴数获得,像素坑内形成的薄膜厚度由式(1)估算:

式中,d为像素坑内成膜厚度,Vpit为像素坑内溶液体积,ω为溶液浓度,S为像素坑底面积,Vd为液滴标准体积,n为打印液滴数。

在实际生产中,通常根据发光所需膜层厚度确定溶液体积,以此获得每个喷孔产生的液滴体积:

在喷墨打印中通过调整驱动波形使喷孔产生的液滴体积分布在Vd附近。当像素坑内的液滴只来自同一喷孔时,薄膜的实际厚度与理论厚度不可避免地存在差异,且膜厚差异Δd与液滴数n线性相关:

式中,Vd,k为k号喷孔的液滴体积(k={1,2,…,m},m为喷孔个数)。

如果喷孔k有n1个液滴未落到对应的像素坑内,膜厚差异将急剧增大:

当所有液滴准确落入到像素坑中,像素坑之间的最大膜厚差异Δdmax由参与打印喷孔液滴体积最大值喷孔和最小值喷孔决定:

因此,控制液滴精准沉积,减小喷孔间体积差异或像素内溶液体积差异,对提高像素坑之间的膜厚一致性至关重要。

3 多喷孔图案化均匀成膜控制

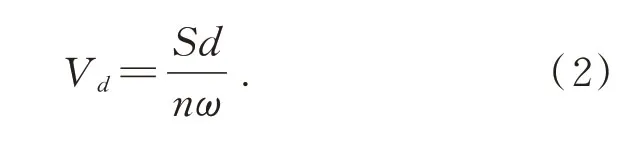

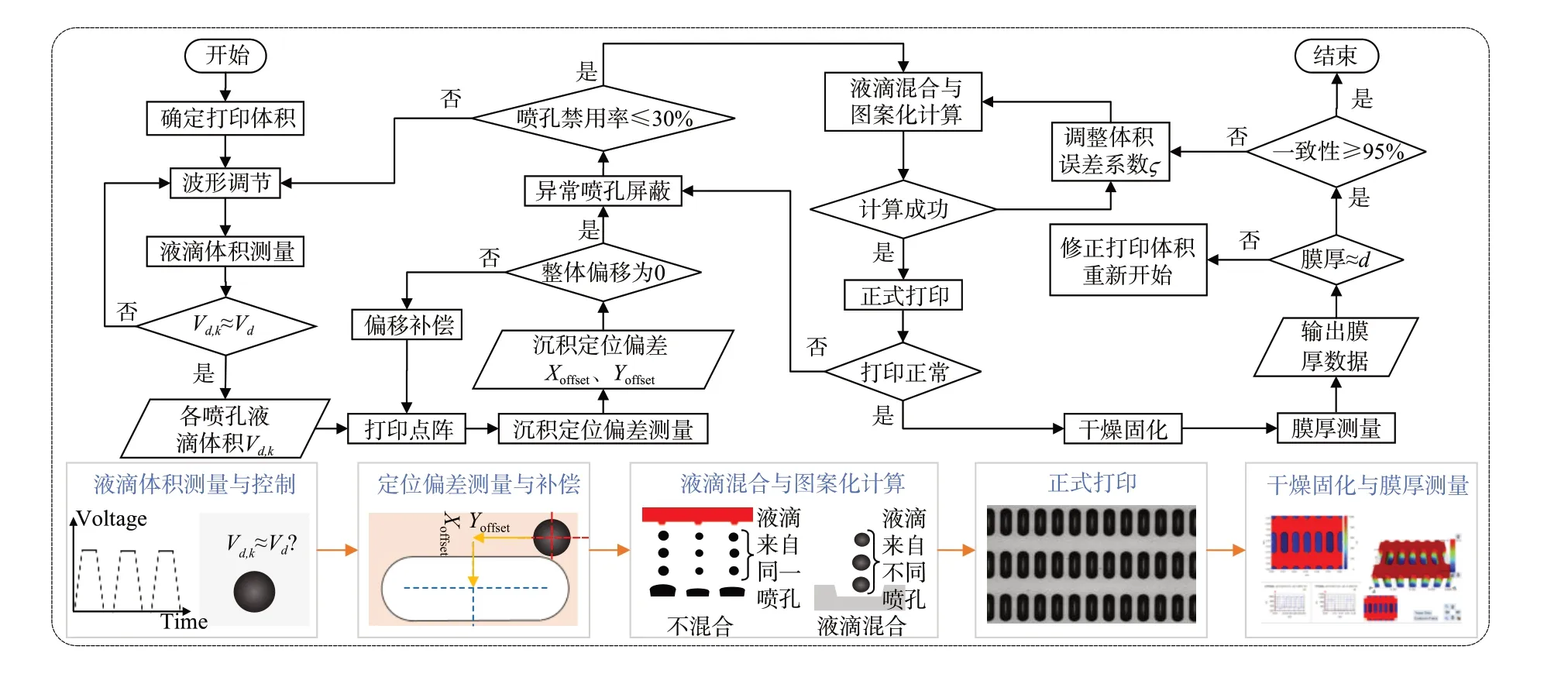

成膜厚度控制原理如图2所示。首先根据OLED像素坑内发光层目标厚度,确定需打印的溶液体积和单液滴体积;然后调节波形使喷孔的液滴体积达到Vd附近,测量所有喷孔喷射出的单个液滴体积;再测量各喷孔液滴沉积定位误差,通过偏移补偿保证液滴沉积定位精度;屏蔽喷射不稳定的喷孔后,使用液滴混合策略使像素坑内的溶液体积达到Vpit附近;最后将打印完成后的基板干燥固化成膜,进行膜厚测量和一致性分析。通过多个参数变量的实时调整以达到最佳的成膜效果,其中最关键的是液滴体积、落点位置和像素坑内溶液体积的调控。图2中喷孔禁用率(≤30%)、膜厚一致性(≥95%)可根据不同工艺要求做调整。

图2 成膜厚度控制原理Fig.2 Film forming control process

3.1 液滴体积控制

为了实现液滴体积快速检测,保证测量结果准确性,本文基于立体视觉的飞行滴液测量方法使液滴体积测量精度达到±3%[23]。如图3所示,该方法使用双目相机获得液滴的多视角图像,利用图像分割算法对液滴图像进行精确分割,基于两幅投影图像的轮廓,使用基于极坐标的Hermite插值的液滴重建算法实现液滴三维重构并计算液滴体积。

图3 液滴体积测量原理[23]Fig.3 Principle of drop volume measurement[23]

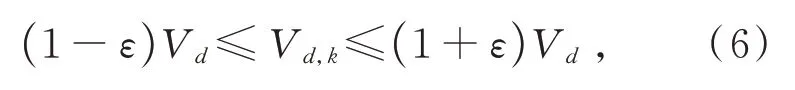

调节波形使喷孔产生合适的液滴,调控方式如图4所示。通过实时监测下落液滴的喷射速度、体积等参数,并反复修改驱动脉冲(如稳压时间Tp、电压V等参数),比较波形修改前后的喷射差异,从而获得优化后的波形参数,使绝大多数喷孔的液滴体积Vd,k分布在标准体积Vd附近,并使喷孔间的液滴体积差异最小,方便液滴混合时有更多的喷孔参与打印:

图4 液滴体积调控Fig.4 Droplet volume control

式中,ε为设置的液滴体积误差系数。

3.2 液滴沉积定位控制

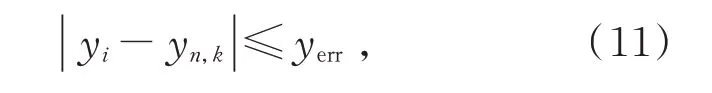

如图5(a)所示,本文视液滴完全落入像素坑内为正确沉积,即液滴下落过程中不超出像素坑边缘。液滴的落点范围由像素坑尺寸、液滴半径、以及打印时设置的喷孔容许偏离像素坑中心的阈值确定:

式中,(Xd,k,Yd,k)为液滴沉积位置,(xo,yo)为像素坑中心位置,l和w为像素坑的长和宽,r为液滴半径,yerr为设置的喷孔容许偏离像素坑中心的域值。由于喷孔沿y向等距分布且喷孔间距与像素坑间距不等,引入yerr是为了使更多喷孔参与打印。

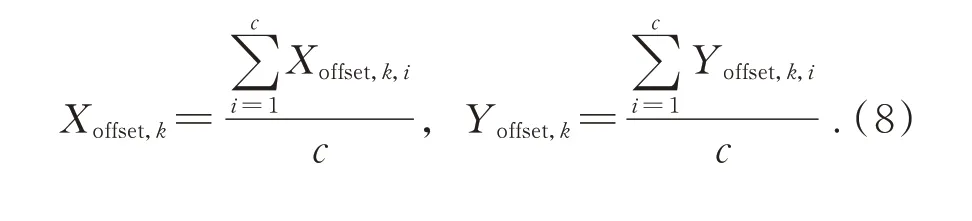

液滴落入像素坑内会迅速铺展,为了获得液滴准确的落点位置,通过与打印前预设的落点位置对比测量获得液滴实际偏离的距离,如图5(b)所示。在稳定喷射的前提下,喷孔k的液滴落点偏差Xoffset,k和Yoffset,k通过测量多滴的落点偏差取均值获得:

图5 液滴沉积定位控制。(a)液滴落点范围;(b)偏差测量;(c)多喷孔打印形成的点阵;(d)异常喷孔的液滴落点。Fig.5 Droplet landing position control.(a)Normal landing position range;(b)Offset measurement;(c)Array formed by multiple nozzles printing;(d)Wrong landing position of droplets printed by abnormal nozzles.

对于稳定喷射的单个喷孔,通过补偿测量获得的位置偏移,使液滴落到预设的位置附近。

推广到具有m个喷孔并以等间距L分布的喷头,使所有喷孔同时喷墨,每个喷孔以等间距L1打印c个液滴,理论上会在平面基板上形成1个行距和列距分别为L1和L的m×c液滴点阵,如图5(c)所示。测量液滴理论沉积位置与实际位置的偏差值,获得各喷孔液滴的实际偏差和波动范围,通过补偿喷孔的平均偏移值,使整只喷头产生的液滴落在像素坑中心附近。平均偏移值Xmean和Ymean通过式(9)计算:

通过式(7)设置液滴沉积定位范围,若出现如图5(d)所示落点位置异常(如散点、大偏差、少喷、多喷或不喷等),则屏蔽异常喷射对应的喷头喷孔。

3.3 像素内溶液体积控制

各喷孔液滴体积或沉积定位偏差测量完成后,采用液滴混合策略控制像素坑内的溶液量。在液滴混合过程中,像素坑接收的液滴来自一个或多个喷孔,并通过式(10)确定液滴混合后像素坑内的溶液体积:

式中,ϛ为设置的溶液体积误差系数,Vi为像素坑溶液体积(i={1,2,…,b},b为像素坑列数)。

打印时间过长会影响成膜质量,因此液滴混合打印时应选择最佳的打印路径,以控制基板图案化时长。由于喷孔间距与基板像素阵列排布间距不一致,需要喷头进行y向运动来完成对所有列的打印,喷头和基板的运动过程如图6所示。

图6 喷头和基板的运动过程Fig.6 Motion process of nozzle and substrate

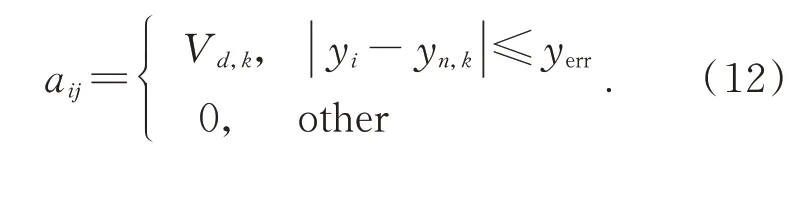

在打印路径规划时,为了使每个停靠点有更多的喷孔参与打印,当喷孔与像素坑中心的距离小于等于yerr时,允许喷孔喷射:

其中,yi为像素i坑的中心y坐标,yn,k为该停靠点离像素坑i最近的喷孔k的y坐标。

设置yerr后,可计算出喷头y向移动完成整块基板打印所需的停靠点个数p。在实际生产中,像素坑溶液体积Vpit和液滴标准体积Vd确定后,每个像素坑内喷印次数是定值。如图7所示,在喷头的每个停靠点,同列像素坑仅有一个喷孔参与打印,因此可将同一列的像素坑简化为一个像素坑进行描述。对于停靠点j(j={1,2…,p}),当喷孔k与像素坑i的距离小于yerr时,像素坑中接收到液滴,否则喷孔不产生液滴:

图7 图案化示意图Fig.7 Patterned schematic

每个停靠点喷头可打印多次,喷头打印次数xj(对应简化前该停靠点基板来回移动的次数)不小于各喷孔在该停靠点打印次数xjk的最大值:

像素坑i内实际打印的溶液体积Vi为所有停靠点接收到的各喷孔的液滴体积之和:

喷头打印的总次数xsum(基板来回移动的总次数)为所有停靠点喷头打印次数的总和:

整块基板的总喷射次数是定值,如果基板在每个来回接收的液滴越多,则打印的次数xsum最少,打印时长最短。在考虑液滴混合后的体积要求后,多喷孔图案化变为求解一个多约束条件下喷头最少打印次数的整数规划问题。目标函数为

约束条件为

通过求解目标函数,完成整块基板的打印规划和像素坑内溶液量的控制。

4 实验验证

4.1 实验仪器和设备

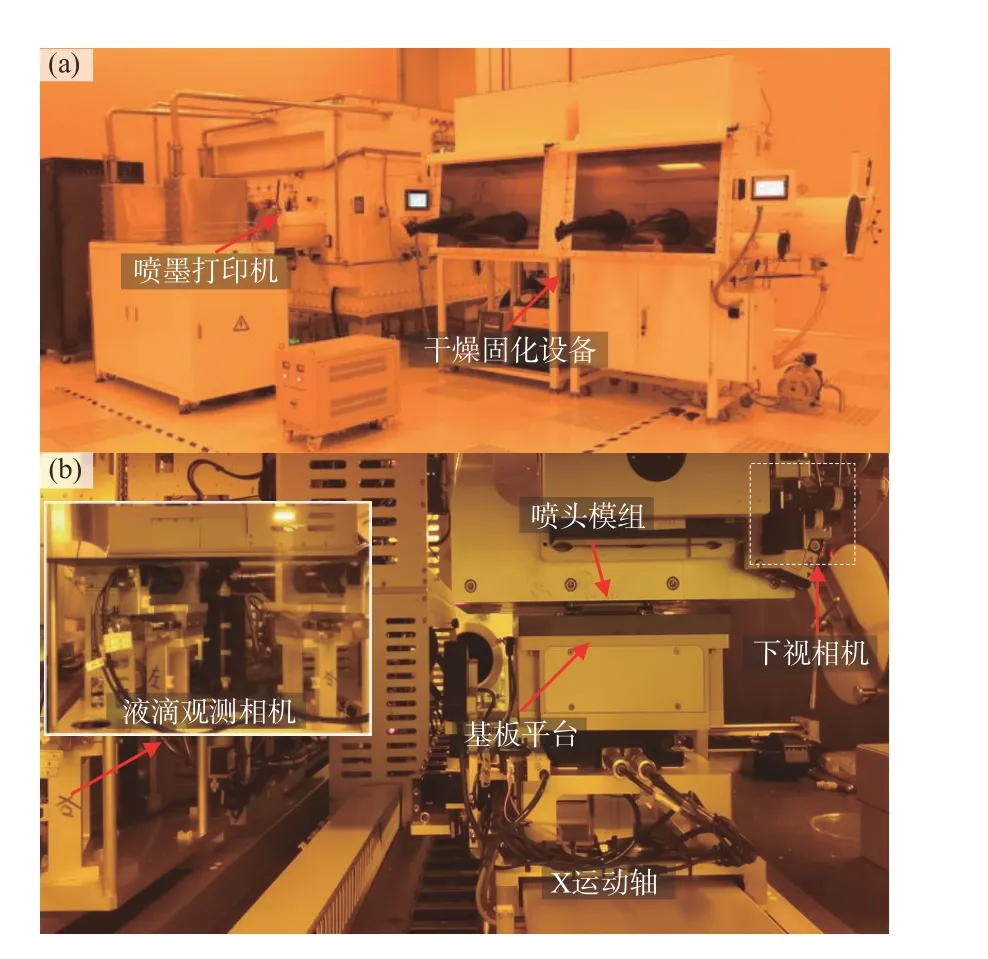

实验所用ITO基板尺寸为200 mm×200 mm,像素坑长和宽为180 μm×60 μm,分辨率为85 ppi。使用由华中科技大学与武汉国创科公司技术团队联合开发的NEJ-PR200型装备(图8)进行OLED发光层的喷墨打印。该设备配有多个喷头模组,每只喷头具有256个喷孔,喷孔间距为254 μm,各运动轴定位精度为±3 μm,配备了VCD和HPB装置,可同时完成OLED器件中空穴注入层、空穴传输层和发光层的制备。使用垂直分辨率达到0.1 nm的Bruker ContourGT-K白光干涉仪测量干燥固化后像素坑内的薄膜厚度。

图8 NEJ-PR200型装备。(a)外观;(b)喷墨打印机内部。Fig.8 Inkjet printing equipment.(a)Overall appearance;(b)Inside the inkjet printer.

4.2 液滴体积和沉积定位误差测量

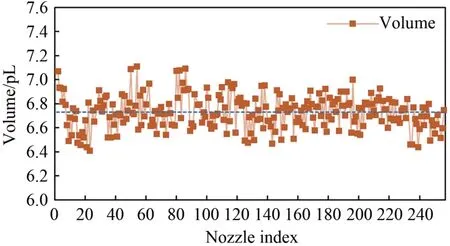

实验中将液滴误差系数ε设置为0.05去寻找可用波形,图9为Tp=2 μs,V=56 V时液滴的体积测量结果,喷孔的液滴体积分布为6.4~7.1 pL,平均体积为6.7 pL,液滴半径约为12 μm,各喷孔液滴体积变化控制在标准体积的±5%范围内。

图9 液滴体积测量结果Fig.9 Droplet volume measurement results

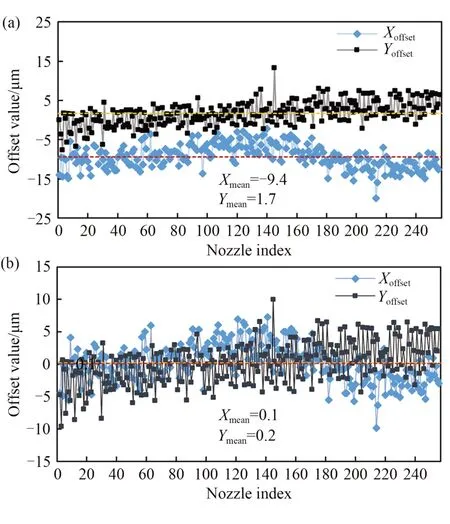

根据式(7),同时考虑轴的运动误差,液滴x向偏差应控制在±15 μm,y向偏差应控制在±25 μm(yerr取50 μm)。如图10所示,首次打印点阵时,检测到液滴的落点位置在x向整体偏移了-9.4 μm,y向整体偏移了1.7 μm;对喷头位置进行偏移补偿后,再次打印点阵后检测获得液滴的x向平均偏移和y向平均偏移分别补偿到0.1 μm和0.2 μm,喷孔的液滴落点位置分布在理论位置±10 μm范围内,满足液滴正确沉积定位要求。

图10 液滴沉积定位检测结果。(a)补偿前;(b)补偿后。Fig.10 Droplet landing position measurement results.(a)Before compensation;(b)After compensation.

4.3 液滴混合打印

若像素坑内接收的液滴只来自同一个喷孔,随着液滴数的增加,像素间会产生巨大的墨水体积差异。采用不同液滴混合策略可降低多个液滴融合体积的偏差,按照(60±0.6)pL(ϛ设置为0.01)进行图案化计算。考虑到液滴存在±3%的测量偏差,理论上像素内墨水体积差异控制在±4%内。

图11(a)所示为屏蔽体积和落点位置异常的喷孔打印后形成的点阵,从图中看出液滴在平面基板上均匀分布。最终液滴不混合打印结果如图11(b)所示,融合后体积有明显差异。液滴混合打印的结果如图11(c)所示,形貌结构一致性较好。

图11 液滴沉积。(a)点阵;(b)不混合打印;(c)液滴混合打印。Fig.11 Droplets deposition.(a)Droplets array;(b)Printing by droplets unmixing method;(c)Printing by droplets mixing method.

4.4 膜厚一致性分析和器件点亮结果

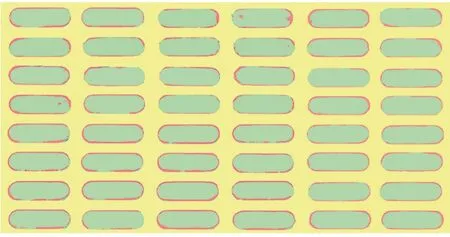

图12 为白光干涉仪测量获得的部分像素坑的薄膜形貌,绿色区域的像素坑内薄膜厚度变化在平均厚度±5 nm范围内。

图12 像素坑内成膜形貌Fig.12 Morphology of film in the pixel pit

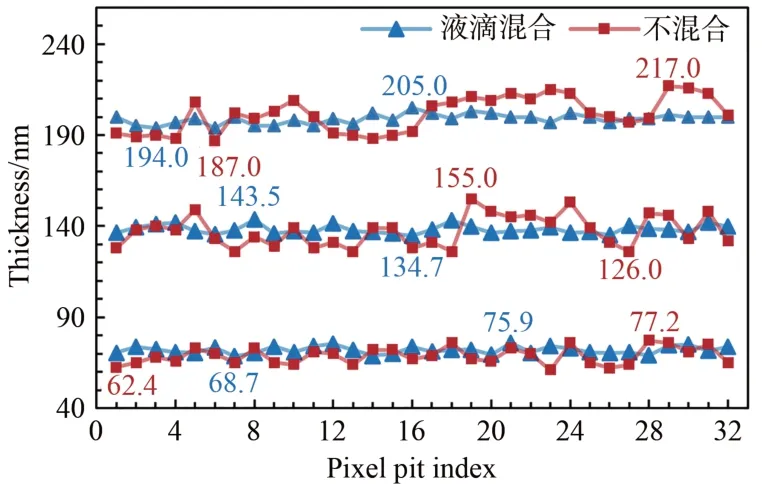

由于实验基板上像素坑数量超过10万,无法对每个像素坑的成膜形貌都进行测量,故对整块基板按等间距均匀取样,各坑膜厚使用该像素坑内整块薄膜的平均厚度表示。使用液滴混合与不混合方法打印60,115,165 pL溶液数据。如图13所示,每次测量基板上32个像素坑以分析薄膜厚度分布,并获得3种打印工况对应的膜厚变化规律。膜厚一致性通过式(18)计算:

图13 像素坑膜厚测量结果Fig.13 Measurement results of film thickness in pixel pits

通过计算获得60,115,165 pL不混合打印时膜厚一致性分别为89.4%、89.7%和92.6%,液滴混合打印时膜厚一致性分别为95.0%、96.8%和97.2%。与不混合打印相比,使用液滴混合方法后像素坑之间膜厚差异明显减小,膜厚一致性提升至95%以上。

为了进一步验证方法的可行性,制备了两片OLED基板进行点亮对比测试,分别制备空穴注入层、空穴传输层和发光层。器件1每列像素所需的液滴均由一个喷孔产生,而器件2使用液滴混合策略对像素内溶液体积进行控制,每列像素所需的液滴来自一个或多个喷孔。将基板切割为20 mm×20 mm大小,封装后进行点亮测试。液滴不混合打印的器件1(图14(a))在点亮后有明显的Mura条纹产生,说明喷孔间较大的体积差异引起了像素列之间明显的膜厚变化。而采用液滴混合策略制备的器件2(图14(b))点亮后无明显的条纹产生,像素坑之间膜厚差异的减小使器件发光更加均匀。

图14 OLED器件点亮结果。(a)液滴不混合;(b)液滴混合。Fig.14 OLED device lighting results.(a)Droplets unmixing;(b)Droplets mixing.

5 结论

为抑制因喷孔间液滴体积变化引起的OLED功能层膜厚变化,本文提出了多喷孔图案化均匀成膜控制方法。该方法基于液滴体积优选和沉积定位补偿的液滴混合策略控制像素坑内溶液体积,最终实现对像素坑内薄膜厚度控制。实验结果表明,OLED各像素坑溶液干燥固化后的膜厚一致性提升至95%以上,所制备的OLED器件发光更均匀。随着喷印设备精度提升和墨水材料改进,该方法有望持续提升膜厚一致性,在消除Mura缺陷、提升面板良率和改善器件发光性能上具有应用价值。