柔性屏滑卷过程力学行为数值研究

伍海华,刘娟

(西南交通大学力学与航空航天学院应用力学与结构安全四川省重点实验室,四川 成都 610031)

1 引言

随着显示行业的发展,屏幕显示技术从液晶显示(LCD)向有机发光二极管(OLED)过渡[1]。相比之下,OLED拥有更高的对比度和亮度[2],且其良好的柔性[3-4]可实现更多样的屏幕展开形式。近几年可折叠屏幕的出现颠覆了行业对屏幕形态的认知,学者们开始关注柔性折叠屏折叠过程的力学性能。党鹏乐[5]研究了可弯折屏幕的机械可靠性,结果表明弯曲半径越小,其受力情况越复杂。刘正周等[6]对OLED可折叠屏幕的折叠过程进行了应力分析,研究了不同屏幕堆叠结构和背板刚度对模组应力的影响。Niu等[7]研究了折叠形状对弯折过程中屏幕应力的影响,结果表明水滴形弯折形状能有效降低结构破坏风险。

继柔性折叠屏之后出现了滑卷屏[8]以及卷轴屏。滑卷屏作为柔性屏展开的一种新形式,其可根据用户的显示需求而展开不同的滑卷程度从而获得不同的显示面积。由于滑卷过程的存在,屏幕表面并不能覆盖传统屏幕的硬性玻璃盖板,且屏幕下方是负责实现滑卷过程的机械装置,所以其屏幕的强度与稳定性弱于传统的直面屏,因此亟需对滑卷屏结构的力学性能进行研究。本文建立了适用于滑卷屏双滑卷轴结构的数值模型,对滑卷过程各膜层的应力和变形开展了数值分析,研究了滑卷半径、胶层厚度形状对滑卷过程中屏幕结构力学性能的影响,旨在对柔性滑卷屏的改性设计提供理论指导。

2 数值模型

2.1 几何模型与运动控制

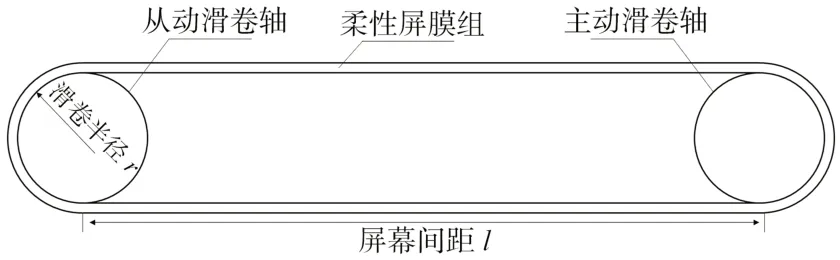

图1所示为滑卷屏的滑卷结构,屏幕呈现U形弯折结构的方式放入手机内部,屏幕一端固定,另一端连接驱动电机,屏幕的滑卷开合过程由驱动电机控制。在屏幕展开的过程中,屏幕下方的硬性支撑会展开,起到支撑屏幕的作用。屏幕内部有一个滑卷轴,约束屏幕沿着它的外轮廓滑卷,用以优化屏幕的运动轨迹,使其开合过程更加平滑。为了重现滑卷运动过程,本文建立了如图2所示的滑卷屏几何结构模型,其中滑卷轴半径为r,屏幕间距为l。该模型将图1中由电机驱动屏幕滑动的形式替换为由主动滑卷轴的卷动带动柔性屏膜层滑动的形式,此种建模方式对比单滑卷轴情况下由位移或者速度控制柔性屏模组滑动的形式,在数值模拟过程中有利于协调柔性屏膜组内部各膜层的变形,也有利于提高模型计算的收敛性,达到较好的计算效果。同时,因为滑卷设备对屏幕的拉力值一般控制在20~100 N之间,通过估算得到屏幕受拉的应变值为0.05%~0.4%。故为了模拟真实情况下固定约束对屏幕模组的拉力,本文在滑卷过程开始前先将主动滑卷轴向右施加屏幕间距0.4%的位移。

图1 滑卷结构模型图Fig.1 Slidable structure model

图2 几何结构模型Fig.2 Geometry structure mode

2.2 材料属性设置与网格划分

2.2.1 屏幕膜层参数及网格设置

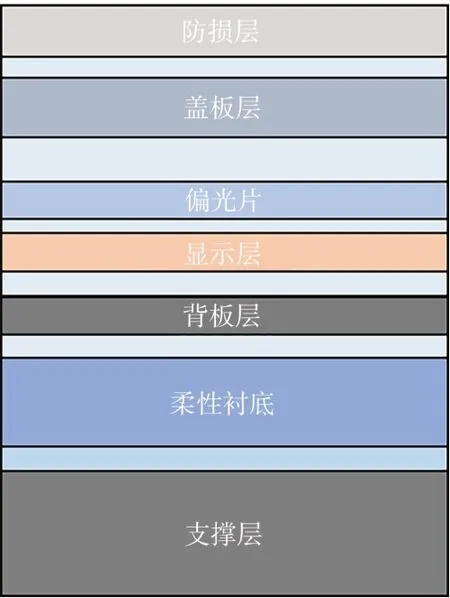

图3所示为OLED屏幕堆叠结构,其包含防损层、盖板层、偏光片、显示层、背板层、柔性衬底和支撑层,各膜层之间用OCA胶层粘接[9-10]。基于此结构和其载荷特点,建模时简化为二维平面应变问题,主要探究滑卷过程中各个膜层之间的应力及变形情况。

图3 OLED屏幕堆叠结构Fig.3 OLED screen stack structure

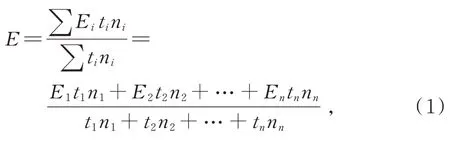

其中显示层、防损层、盖板层均由多层材料构成,在数值模型中均视为一层,而此类复合层中各单层材料弹性模量相差较大,故采用复合材料力学的层合板理论,通过式(1)可估算出多层叠构复合材料的弹性模量[11]:

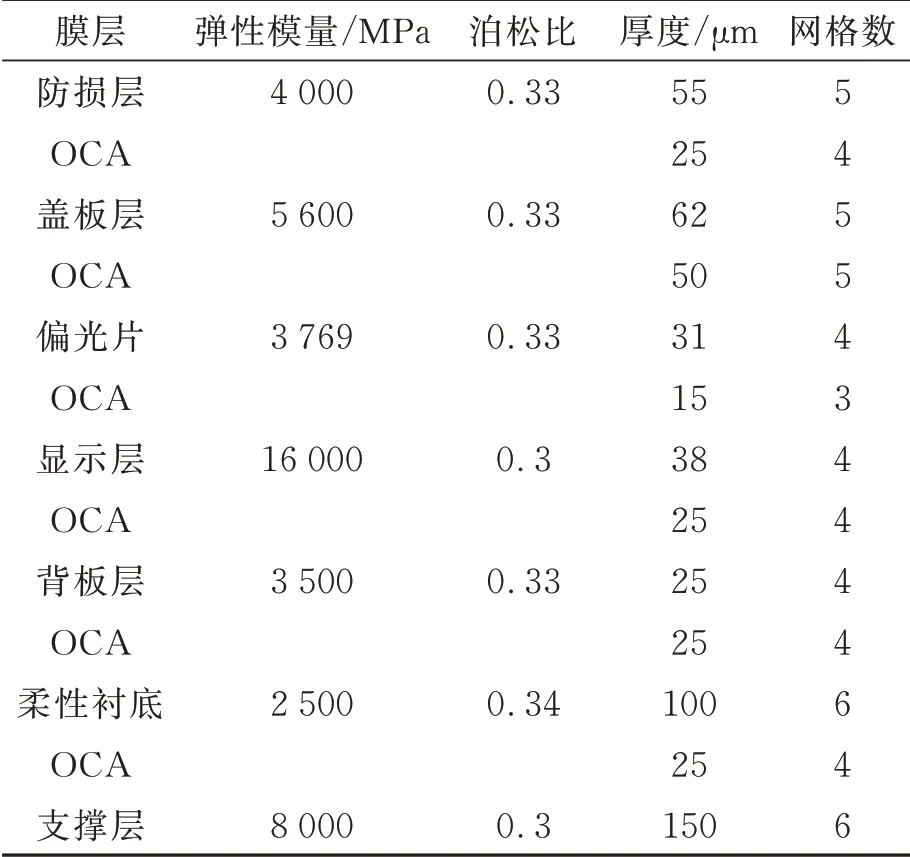

其中:Ei为第i层的弹性模量,ti为第i层单层的厚度,ni为第i层的层数。估算出的各个膜层的弹性模量及材料参数以及网格划分如表1所示,其中的膜层堆叠顺序与厚度是基于现有屏幕获取的参数。对模组模型进行网格处理,如图4所示,其中膜层选用缩减积分的平面应变单元CPE4R,OCA胶层则选用缩减积分的平面应变杂交单元CPE4RH。

表1 膜层参数与网格划分Tab.1 Film parameters and meshing

图4 有限元网格模型Fig.4 Finite element mesh model

2.2.2 OCA胶层材料本构

OCA是一种光学透明胶,具有超弹性与粘弹性[12-13]。超弹性材料力学性能一般通过单轴拉伸、平面剪切、等双轴拉伸的试验测得,再运用实验数据拟合可以得到基于Mooney、Ogden、Yeoh等超弹性模型的本构参数。本文运用三阶Mooney对OCA胶的超弹性属性进行描述,Mooney应变能表达式常用于表达不可压缩胶体的本构关系,如式(2)所示:

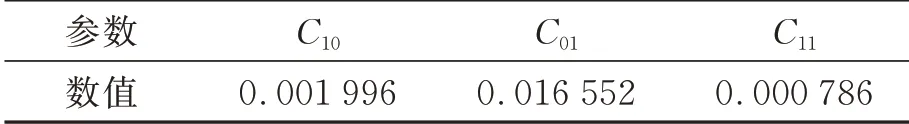

其中:C10、C01、C11、C20、C30为应变能表 达式参 数,I1、I2、I3分别为一阶、二阶、三阶应变不变量,此处运用三阶Mooney应变能表达,则C20、C30均为0,其余参数如表2所示。

表2 三阶Mooney应变能表达式参数Tab.2 The third-order Mooney strain energy expression parameters

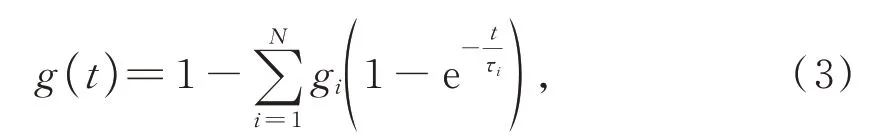

OCA胶体的粘弹性用二阶Prony本构方程对其进行描述,如式(3)所示:

式中g(t)为进行归一化处理后的松弛弹性模量;t为松弛时间;N为Prony级数的项数;gi和τi为模型中的参数,其具体数值如表3所示。

表3 二阶Prony方程参数Tab.3 Second-order Prony equation parameters

3 滑卷过程数值结果分析

3.1 滑卷半径对屏幕模组应力的影响

在滑卷过程中,屏幕模组的应力分布受滑卷半径的影响较大。滑卷半径越小,则滑卷轴处屏幕模组的应力越大,而滑卷半径大则会造成屏幕模组整体厚度的增加,影响整机的握持手感。因此本文主要探讨滑卷轴半径的取值,使屏幕的应力水平和整机的厚度都在合理的范围内。本文依次采用滑卷半径r为2.5,3,3.5,4 mm,对屏幕模组的应力分布进行对比分析,探究其滑卷过程中的应力情况。

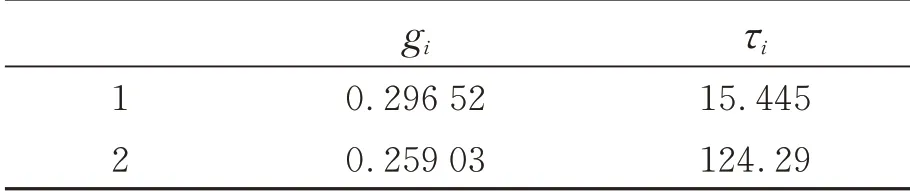

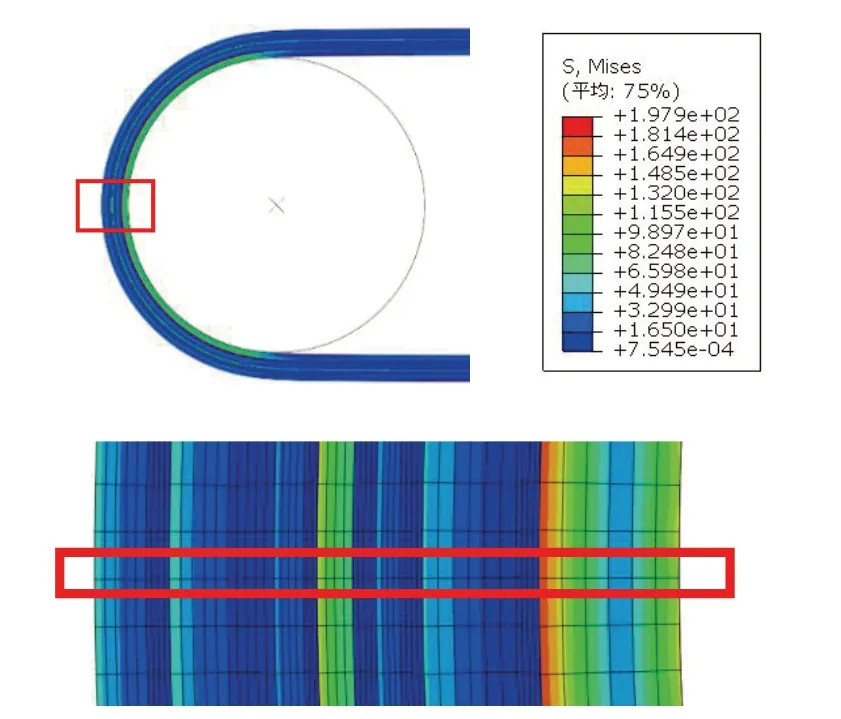

图5所示为滑卷半径r=3.5 mm下的等效应力云图,屏幕膜层在滑卷轴的水平中轴线位置应力较大。故为了分析屏幕模组内侧往外各膜层的应力分布,忽略中轴线水平方向较原来位置的微小变形,采用统一的真实距离,进一步在水平中轴线上进行取点,绘制其沿轴线方向由屏幕模组内侧往外的应力曲线,将4种不同滑卷半径的应力曲线进行对比。

图5 水平中轴线Mises应力分布(r=3.5 mm)Fig.5 Mises stress distribution of horizontal axis(r=3.5 mm)

图6所示为各膜层的弯曲应力分布,可以看出不同的滑卷半径下各膜层的弯曲应力变化趋势大致相当,但各膜层的弯曲应力随着滑卷半径的增大而逐步减小,其减小的趋势呈现非线性。在同一滑卷半径下,最大的应力出现在支撑层的外侧,显示层的外侧也出现了较大的应力,而各OCA胶层的应力数值趋近于零。支撑层、柔性衬底、显示层及盖板层几个膜层出现了弯曲中性层,模层内一侧受拉、一侧受压。

图6 不同滑卷半径下水平中轴线弯曲应力分布Fig.6 Bending stress of horizontal axis under different scroll radius

支撑层的力学中性层接近其物理中面,柔性衬底、显示层、盖板的中性层向内侧偏移,背板层、偏光片和防损层则在滑卷过程中始终都是受拉。造成这种现象的原因是滑卷过程中屏幕膜层受到轴距间拉力的作用,该拉力使得柔性屏在滑卷过程中保持平整。当滑卷半径小于3 mm时,支撑层的最大拉应力超过200 MPa,将面临强度破坏的危险;而滑卷半径大于3.5 mm时,应力水平在合理范围内,但此时整个屏幕模组的厚度(包括柔性屏膜层厚度和滑卷轴直径距离)将超过8 mm,将其放入手机机身内部将大幅增加整体的厚度,从而影响握持手感。因此,滑卷半径在3~3.5 mm之间时,屏幕各膜层的应力和厚度较为适宜,机身能拥有较好的握持手感。

3.2 堆叠顺序对显示层应力应变的影响

显示层是柔性屏模组的核心层,其一旦损坏将导致整个模组功能上的失效,故探究显示层的抗弯抗拉性能对整个屏幕模组的强度有着至关重要的意义。

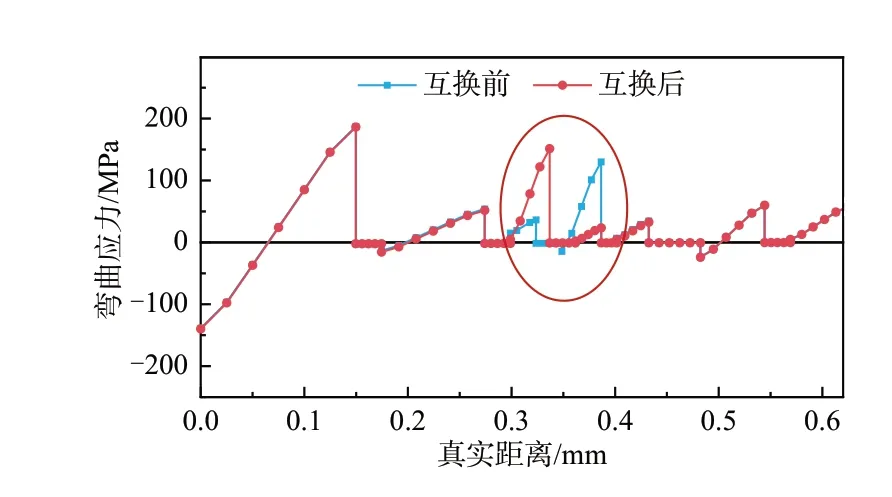

从图3柔性屏的膜层堆叠顺序来看,显示层并非处于整个模组的中间位置。本文将显示层和背板层的位置互换使显示层处于模组的中间位置,对比分析柔性屏模组互换前后的应力分布,探讨模组的堆叠顺序是否有进一步优化的空间。图7所示是滑卷半径r=3.5 mm下互换显示层和背板层的弯曲应力对比情况。由此可见:互换两膜层的顺序并没有让显示层的应力分布得到改善,反而显示层的最大拉应力增大了16.2%,其压应力有所减少,且其数值较拉应力小得多。

图7 互换膜层的弯曲应力分布(r=3.5 mm)Fig.7 Bending stress of interchangeable film(r=3.5 mm)

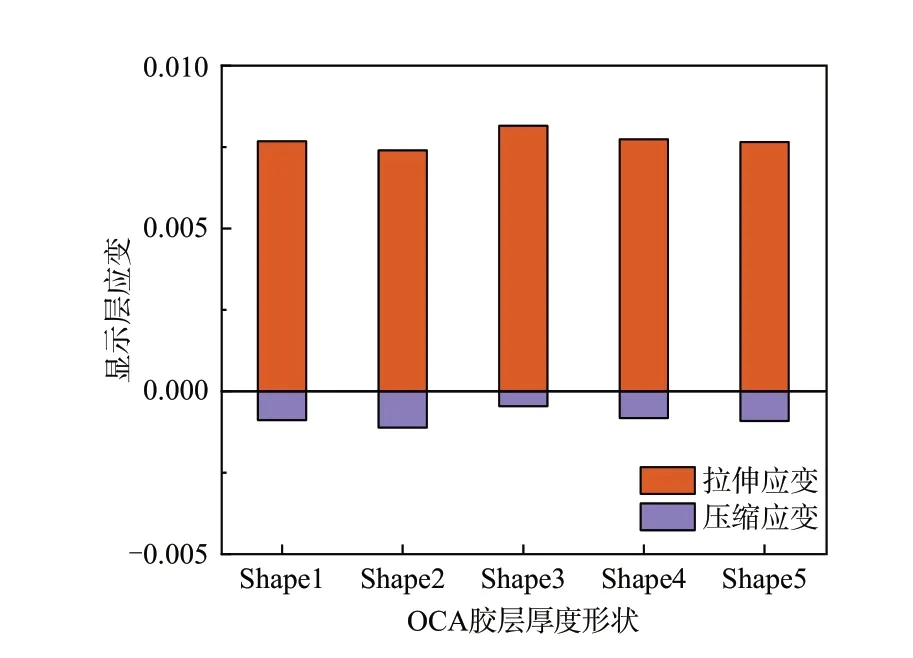

图8为互换前后显示层的应变,对照组1、2分别对应r=3 mm互换膜层前和互换膜层后的显示层应变,对照组3、4分别对应r=3.5 mm互换膜层前后的显示层应变。可以看到,互换后显示层受拉伸的最大应变量有所增加,分别增大15.16%和15.89%,受压缩的最大应变则大幅减小。而对比对照组3、4可以看到,互换膜层后显示层都处于被拉伸的状态。可知在滑卷的过程中膜层受拉伸影响较大,且互换膜层后,显示层受拉效果提升。所以,调整局部膜层的堆叠顺序使显示层处于模组中间位置并不能优化显示层的受力变形情况。

图8 互换膜层前后显示层的应变Fig.8 Strain of the display layer before and after the exchange of film layers

3.3 OCA胶层厚度形状对显示层应力的影响

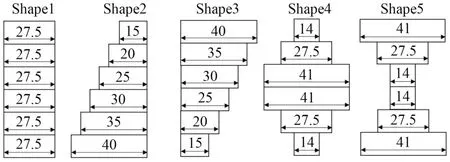

柔性屏模组各膜层受其功能与制造工艺的限制,其厚度一般是固定的,而OCA胶层主要起粘接作用,其厚度则在一定范围内可以改变。图9所示为滑卷半径r=3.5 mm时,5种不同的胶层厚度形状[7]。

图9 OCA胶层的不同厚度形状Fig.9 Different thickness shapes of OCA adhesive layer

胶层的厚度形状从上往下一一对应膜层之间粘接的OCA胶层厚度,整体膜层和OCA胶层的堆叠结构顺序与表1所示一致。5种胶层厚度形状下的等效应力曲线如图10所示。由图10可见:不同的胶层厚度形状对支撑层和防损层的应力影响不明显,说明这两膜层的位置受胶层厚度形状的影响较小;柔性衬底、背板层、显示层、偏光片和盖板层的应力变化则较为明显。同时结合图11显示层的应变情况可知,显示层在滑卷过程中主要处于受拉伸状态。随着胶层厚度形状的改变,显示层的位置随之发生偏移,底层胶层厚度的增加将使显示层在整体模组的位置向外偏移,Shape1、Shape4和Shape5相比于Shape3外移22.5 μm,Shape2相比于Shape3外移45 μm。从图10中的规律可以看出,显示层位置偏移越靠近模组外侧其应力数值越小,Shape1相比于Shape3减小3.9%,Shape2相比于Shape3减小7.3%,Shape1、Shape4和Shape5的应力大致相同。

图10 不同OCA胶层厚度形状下屏幕的Mises应力分布Fig.10 Mises stress of the screen under different thickness shapes of OCA layer

图11 不同OCA胶层厚度形状下显示层的应变Fig.11 Strain of display layer under different OCA adhesive layer thickness shapes

通过显示层应力与应变变化的研究可以发现,显示层的受力变形情况主要受其在模组中自身偏移量的影响,而受其他膜层偏移量的影响较小,故在滑卷屏模组的制备过程中可以适当增加显示层之下膜层间OCA胶层的厚度,从而在一定程度上降低显示层受拉伸的效果,保证其稳定性。此外,OCA胶层厚度形状的设计不依赖于具体的膜层参数,对不同屏幕模组的研究具备一定的适用性。

4 结论

本文建立了滑卷双滑卷轴结构的数值模型,对柔性屏滑卷过程各膜层的应力和变形开展了数值分析,探讨了滑卷半径和胶层厚度形状对柔性屏模组应力分布的影响,主要结论如下:

(1)柔性屏模组在滑卷过程中的应力受滑卷半径的影响较大,随着滑卷半径的减小,屏幕模组的整体应力水平逐渐增大。综合各膜层的弯曲应力分析,滑卷半径在3~3.5 mm之间时屏幕各膜层的应力适宜,且机身拥有较好的握持手感。

(2)互换膜层使显示层置于柔性屏模组的中间位置并不能优化其应力分布,其拉应力与拉伸应变有较大幅度的增加。

(3)改变OCA胶层厚度形状,使各个膜层的位置较原来发生偏移,各膜层的应力变化情况说明:支撑层和防损层的应力受厚度形状变化影响较小;显示层的应力应变受其影响较为显著,且显示层应力应变主要受自身偏移量的影响,而受其他膜层偏移量的影响较小。