新型微加速度计研究进展

李昕蔚,吴江波,闫 兴,黄文逸,陈鼎威,李 建,黄勇军,文光俊

(电子科技大学信息与通信工程学院,四川成都 611731)

0 引言

加速度计是一种测量运动物体加速度大小的传感器件,是惯性导航、惯性制导等系统中的关键惯性敏感元器件,也是各种工业设备、航空航天器中的机械故障和安全检测的常用敏感器件,已广泛应用于航空航天、汽车、消费电子、工业自动化及机器人等领域。随着微机电系统(micro electro mechanical system,MEMS)技术的出现,微加速度计技术随之出现并得到快速发展,近年来基于MEMS技术的微加速度计技术研究及产品化已成为重点发展方向。微加速度计与常规加速度计相比,具有体积小、质量轻、功耗低、成本低、可靠性好、易集成等优点[1],成为成熟和广泛使用的MEMS设备之一。

常见的微加速度计按敏感原理可分为压阻式、压电式、电容式、隧道式、热敏式、谐振式、光学式等多种经典类型;按照加工工艺方法又可分为体硅工艺微加速度计和表面工艺微加速度计[2]。上述微加速度计在探测灵敏度、精度、测量范围、稳定性等性能指标上,以及在加工成本、器件质量和体积、环境适应性等方面有着各自的优缺点,且相互制约。然而,传统的MEMS微加速度计受限于其本身存在的各种机械振子噪声和电学类噪声特性,难以获得进一步的性能突破。同时,高精度MEMS微加速度计的制造工艺复杂、昂贵、耗时、不灵活、不容易定制或修改等缺点也将限制未来的进展[3]。

近年来,随着微光机电系统(micro opto electro mechanical systems,MOEMS)技术的出现和快速发展,光学微加速度计方向取得许多显著成就。MOEMS微加速度计结合光学测量和微机电系统的优点,可实现高精度、高灵敏度、小体积和抗电磁干扰的加速度测量[4]。根据光学测量原理,可将MOEMS微加速度计分为几何光学、波动光学和腔光力(cavity optomechanics)系统微加速度计等。其中,作为近年来被提出的一种新型微光机电系统,腔光力系统[5-6]是一种在微纳尺度上同时存在高质量光学腔体模式和机械振荡模式,并且这两种模式之间具有强耦合相互作用效应的新型微纳腔体结构,其理论关键技术突破及应用探索已成为国内外重点和热点研究发展方向。腔光力系统用于加速度和角速度传感有巨大优势,使其在高精度惯性测量及惯性导航系统中有很大应用潜力[7]。

本文第1部分对传统MEMS微加速度计进行综述,简要介绍各种MEMS微加速度计的工作原理,并分析其优缺点;第2部分对近年来出现的MOEMS微加速度计进行回顾,简要说明其基本工作原理,并讨论其优缺点;第3部分对前两部分提到的所有微加速度计技术方案进行对比,分析其性能表现,并讨论出可能最适用于高精度惯性测量及惯性导航应用方向的微加速度计设计方案,给出该方案仍存在的诸多不足之处;第4部分对全文内容进行总结和展望。

1 传统MEMS微加速度计

1.1 压阻式微加速度计

压阻式微加速度计是较早提出和开发的一种微加速度计类型,其由悬臂和质量块以及沉积在悬臂上的压阻材料构成,如图1(a)所示。由于悬臂发生形变时其固定端一侧变形量最大,因此压阻薄膜材料通常被沉积在悬臂固定端一侧。该结构在外加加速度作用下,悬臂在质量块受到的惯性力牵引下发生变形,导致固连的压阻膜也随之发生变形,其电阻值就会由于压阻效应而发生变化,导致压阻两端的检测电压值改变;通过确定的数学模型便可推导出加速度量值与输出电压值的关系[1],并由测量的电压值计算得到加速度量值。

图1 压阻式微加速度计工作原理图及常见设计结构

基于此工作原理,1979年斯坦福大学L. M. Roylance等率先提出了压阻式硅基微加速度计技术及敏感结构设计方法[8]。自2000年以后,为了提高压阻式加速度计的灵敏度等性能,斯坦福大学提出将压阻材料置于悬臂侧面的改进结构微加速度计[9-10],其测试获得的加速度探测精度可达0.25 mg/Hz1/2。2011年,美国韦恩州立大学Y. Li提出如图1(b)所示在悬臂上方单独设计压阻材料的新型结构微加速度计[11],其测试获得的加速度探测灵敏度达到0.36 mV/g。

国内科研院所及高校也相继研制出多种压阻式微加速度计,如2005年中科院上海微系统与信息技术研究所提出的轴向压阻式加速度计结构,其加速度探测灵敏度为106 mV/g[12];2014年西安交通大学提出的多悬臂压阻式加速度计结构(如图1(c)所示),其测试加速度探测灵敏度达到1.045 mV/g[13],这些设计均在一定程度上提升了加速度探测灵敏度等性能。同时,近年来研究者在进一步提升压阻式微加速度计的交叉轴解耦性能,以及增加量程范围等方面均已取得一定的突破[14-16];而针对提高灵敏度及精度等方面,国内外研究者也提出许多创新设计[17-20]。例如,2019年西安交通大学提出了一种新颖的三轴高g压阻式加速度计结构,测量灵敏度达到1.2 μV/g[17],并在2020年又提出一种新型高性能压阻加速度计,结构如图1(d)所示,加速度计传感芯片的结构采用压阻式自支撑梁实现,压敏电阻采用独立于支撑梁的压阻传感微梁制成,该加速度计的探测灵敏度达到0.54 μV/g[18]。同年,陕西工业大学提出一种新型的开槽八梁结构微机电硅压阻加速度计,结构如图1(e)所示,图中右侧电阻表示感应梁中的压敏电阻。该加速度计的灵敏度达到2.03 mV/g[19]。此外,2021年印度中央电子工程研究所提出一种基于多晶硅的压阻式微加速度计,灵敏度达到10 mV/g[20]。

压阻式微加速度计具有结构简单、制作相对简易等优点,但其存在因压阻材料的温度系数较大导致加速度探测性能对温度相对敏感,且灵敏度较低、蠕变和迟滞效应较大等缺点,难以适用于对加速度探测灵敏度及精度要求较高的场景。

1.2 压电式微加速度计

压电式微加速度计与压阻式微加速度计两者在基本结构上类似,其主要区别在于压电式微加速度计结构中悬臂固定端上沉积的敏感材料为压电材料,如图2(a)所示。压电式微加速度计中当有加速度作用时,压电膜随悬臂的变化而变形,薄膜中的电荷值因压电效应而产生改变,即可通过确定的数学模型推导出待测加速度的量值与输出电压值的关系。

图2 压电式微加速度计工作原理图及常见设计结构

基于该工作原理,1997年加州大学伯克利分校D. L. Devoe等提出了一种新型压电式微加速度计结构,其采用平衡式多悬臂方法,测试获得的加速度探测精度达到110 mg/Hz1/2,并提高了加速度探测线性动态范围[21]。2013年,美国弗罗里达大学A. Koka等创新性地采用压电金属纳米线阵列结构,研制出高灵敏度压电式加速度计,其测试探测灵敏度达到50 mV/g[22]。

2018年,Y. H. Wang等提出一种集成ZnO纳米线的纸基压电加速度计,结构如图2(b)所示,灵敏度达到16.3 mV/g[23]。2019年,国外学者继续深入研究了基于氮化铝等新型压电薄膜材料的微加速度计[24]。

2021年,武汉大学提出一种带有转角的梯形悬臂梁式压电微加速度计,结构如图2(c)所示,该结构比传统梯形结构有更大的电压灵敏度输出,灵敏度可达7.95 mV/g[25]。同年,武汉大学又提出一种用于振动检测的折叠梁式三轴压电加速度计,结构如图2(d)所示,沿X、Y、Z轴的电荷灵敏度分别可达1.07 pC/g、0.66 pC/g和3.35 pC/g[26]。

压电式微加速度计具有工作频带宽、功耗低、抗摔性好、温度稳定性高等优点,但因压电材料的DC漏电流效应,这类微加速度计难以应用于对低频噪声性能具有重要需求的惯性测量及惯性导航等应用领域。

1.3 电容式微加速度计

电容式微加速度计是目前工业界最为常用的一种微加速度计。电容式微加速度计使用可变电容器作为敏感器件,电容器主要有平行板电极、横向梳状电极两种结构。平行板电容器结构如图3(a)所示,2个平行板之间形成电容器,其移动电极连接到质量块,固定电极连接到基板。随着质量块的移动,移动电极和固定电极之间的间距发生变化,导致2个电极之间的电容值改变,测量电容变化量可计算得到加速度大小,这种电容式微加速度计常用于测量非共面加速度。横向梳状电容器结构由质量块上的可移动的多电极组成,与固定多电极平行,质量块的位移将改变两组电极之间的电容值。

图3 电容式微加速度计工作原理图及常见设计结构

2004年,美国密西根大学安娜堡分校K. Najafi教授团队提出了一种新型电容式微加速度计结构,测试获得的加速度探测分辨率达到1.6 μg/Hz1/2,提升了加速度探测性能[27],随后设计出一种三轴加速度计结构[28]。2007年,美国佐治亚理工学院继续采用增大质量块质量并减小横向梳状电极间距的方法,测试获得探测灵敏度为35 pF/g、偏置稳定性为8 μg,提升了加速度计的各项性能指标[29]。2013年,土耳其中东科技大学提出了差分交叉电极的电容式加速度计结构[30-32],如图3(b)所示,其加速度探测精度达到11.5 μg/Hz1/2、偏置稳定性为50 μg[30]。2019年,日本日立公司开发了一种可隔离部分电学噪声源的低功耗低噪声电容式微加速度计,其噪声特性达到30 ng/Hz1/2[33]。随着电容式微加速度计的快速发展,众多三轴微加速度计相继被提出[34-36],其典型结构如图3(c)和图3(d)所示。

与此同时,国内北京大学、中科院上海微系统与信息技术研究所、西安交通大学、华中科技大学等也对电容式加速度计展开了相关研究工作,研制出多种结构的电容式加速度计[37-40]。其中,西安交通大学测试获得加速度探测噪声性能可达到51.8 ng/Hz1/2[39],性能达到同期国际水平,华中科技大学设计出一种带有硅基弹簧质量传感元件的电容式加速度计,其结构如图3(e)所示,通过硅片刻蚀工艺来增加敏感结构质量以降低热噪声,其加速度探测噪声性能可达到2 μg/Hz1/2,偏置不稳定性可达4 μg[40]。

2021年,印度K. Gomathi等设计一种电容式加速度计,采用了电容面积变化技术来提高灵敏度,机械灵敏度达到0.350 6 μm/g[41]。同年,中科院半导体研究所提出一种基于玻璃硅复合晶片的新型电容式加速度计,其结构如图3(f)所示,有利于MEMS器件的垂直互连和小型化,噪声水平达到11.28 μg/Hz1/2[42]。

电容式微加速度计具有结构简单、漂移率低、噪声低和温度敏感性低等优点。然而,电容式微加速度计不能用于强电磁场环境,因为感测节点具有高阻抗特点。同时,电容式微加速度计结构在大位移情况下非线性效应较大,制约了这类微加速度计的加速度线性探测动态范围。

1.4 隧道式微加速度计

隧道式微加速度计利用隧道针尖电极和连接到移动结构的平板反电极之间的隧道电流的变化量来探测加速度大小,隧道式加速度计的结构示意图如图4(a)所示。当尖端与反电极之间的间隙在10-10m量级时产生隧道电流,只要隧道电压和分离间隙恒定,隧道电流不会改变。当质量块由于施加的加速度而移动时,隧道尖端和电极之间的间距变化,隧道电流随之改变[43]。1998年,美国密歇根大学安娜堡分校先后提出2种结构的隧道式加速度计设计方案[44-45],其加速度探测精度可达到2 μg/Hz1/2。2007年,国内北京大学研制出的隧道式加速度计,测试获得的探测精度为15 μg/Hz1/2[46]。2014年,印度理工学院提出一种用于高灵敏隧道式加速度计的PID控制建模设计,所用隧道式加速度计的结构如图4(b)所示[47]。2015年,美国德克萨斯大学研制出一种隧道式加速度计,结构如图4(c)所示,使用单掩模制作工艺,灵敏度高达6.5 μA/g[48]。2017年,俄罗斯南部联邦大学设计了一种隧道式加速度计,并进行建模仿真[49]。

图4 隧道式微加速度计工作原理图及常见设计结构

由于隧道电流对隧道间隙的变化高度敏感,隧道式微加速度计具有很高的灵敏度[43]。然而隧道电流和尖端电极间距具有指数关系,因此隧道式微加速度计须在闭环中工作以降低器件特性的非线性效应[50];同时,由于隧道电流随温度变化,导致这类微加速度计性能表现出很强的温度依赖性[51]。隧道式微加速度计的制造工艺复杂、工作电压高也限制其应用和发展[43]。

1.5 热敏式微加速度计

热敏式微加速度计是一种加速度变化导致其热力学特性改变的探测结构,典型结构如图5(a)所示,其采用加热板构造质量块并放置在2个散热片之间,并通过细长支撑臂连接到固定端。当质量块因加速度作用而移动时,质量块和散热片之间的间隙改变,间隙的变化导致加热器和散热器之间的热通量变化,从而引起板之间的温度改变,通过热电堆测量出板的温度变化量即可计算得到施加的加速度大小[52-53]。

图5 热敏式微加速度计工作原理图及常见设计结构

另一种热敏式微加速度计是根据密封腔内流体的自然对流来测量加速度大小[54-55],其工作原理图如图5(b)所示。该器件由3个电阻条和1个刻蚀在条带下方的硅衬底中的腔体组成,中间条带当作加热器,侧条带用作温度传感器。当无加速度作用时,加热器产生对称的温度分布,差分输出电压值为零;当施加加速度时,中间条带周围的温度分布由于对流而改变,其产生的温差与施加的加速度相关。2017年,印度理工学院总结了热加速度计的最新研究进展,系统地分析评价了多种高性能加速度计设计方案的特点[56]。随后,美国斯坦福大学及俄罗斯等研究单位相继设计出了高灵敏度的热敏式微加速度计[57]和三轴热敏式微加速度计[58],其灵敏度可达到0.054 ℃/g。

2019年,印度R. Mukherjee等设计了一种使用单轴结构的双轴热敏式加速度计,在温度610 K条件下,沿x轴加速时,其灵敏度为1.07 K/g,沿y轴加速时,其灵敏度为0.23 K/g[59]。同年,北京大学提出了一种新型微机电系统三轴热敏加速度计,结构如图5(c)所示,有着更简单的制作工艺和信号处理电路,2个正交方向的灵敏度分别为16.1 mV/g和18.4 mV/g[60]。2021年,印度提出一种采用十字形加热器结构的双轴热加速度计,结构如图5(d)所示,提高了灵敏度,615 K的峰值加热器温度下可达0.36 K/g[61]。

热敏式微加速度计主要优点是不需要大尺寸的运动质量块。然而,热敏式微加速度计的感知特性与温度相关,且灵敏度较低[56]、工作带宽较窄。

1.6 谐振式微加速度计

谐振式微加速度计利用了机械谐振子的谐振频率变化量与施加的加速度大小相关特性,主要有两种方式获得谐振响应特性。第一种也是最常规的谐振式微加速度计是基于检测质量和谐振器之间的机械耦合传导,结构如图6(a)所示。在这种谐振式微加速度计中,施加的加速度使质量块在惯性力作用下通过轴向力传递到机械耦合的谐振器,由于几何效应,谐振器中产生的轴向力导致谐振器的谐振频率发生偏移。另一种谐振式微加速度计是基于质量块和谐振器的静电耦合实现加速度探测,这在于质量块运动改变了质量块内的静电间隙,间隙的变化引起谐振器的静电弹簧弹性系数的变化,导致谐振器的谐振频率改变。基于第一种谐振式微加速度计工作原理,2010年意大利米兰理工大学提出了一种新型谐振式微加速度计结构,其测试计算获得的加速度探测精度达到460 μg/Hz1/2[62]。2019年,英国剑桥大学提出了如图6(b)所示的双质量块架构谐振式微加速度计,实验测试获得的噪声极限达到98 ng/Hz1/2[63]。

图6 谐振式微加速度计工作原理图及常见设计结构

2016年,国内浙江大学提出了基于相同原理的双轴谐振式微加速度计结构,其加速度探测灵敏度达到275 Hz/g[64]。2018年至今,西安交通大学研制出了如图6(c)所示的新型谐振式微加速度计,并利用单向电同步机制来提高该谐振式微加速度计的分辨率,其测试获得的分辨率特性达到1.91 μg/Hz1/2[65-66]。2020年,国内S. Wang等人提出了一种高性能的谐振式微加速度计,由一个六边形质量块、6对微杠杆和6个相应的双端音叉组成,结构如图6(d)所示,分辨率约为6.6 μg[67]。2021年,西安交通大学提出了一种高稳定的差动谐振式微加速度计,结构如图6(e)所示,实验测得传感器灵敏度为17.72 Hz/g,速度随机游走为0.84 μg/Hz1/2,偏置不稳定性为3.05 μg[68]。同年,清华大学提出一种灵敏的微机械谐振加速度计,其中2个双端音叉谐振器对称分布,形成输入加速度的差分测量,可以使加速度计的比例因子加倍,结构如图6(f)所示,具有高达876 Hz/g的灵敏度、低至75 ng/Hz1/2的本底噪声以及0.197 μg的零偏稳定性[69]。

与典型压阻和压电式、电容式等微加速度计采用电压或电流信号输出相比,谐振式微加速度计的主要优点是其测量谐振频率信号的准确度和精度更高,准数字频率输出还可通过频率计数技术解调信号,简化其与数字信号处理系统的接口,可有效应用于惯性测量及惯性导航领域。然而,谐振式加速度计只能应用于随时间缓慢变化的加速度量值测量,其探测加速度频率上限在102Hz量级。

2 新型MOEMS微加速度计

2.1 光学微加速度计

光学微加速度计主要通过输入加速度扰动产生的光波特性参量变化量来表征加速度大小,其可改变的光波特征参量包括光波强度、波长、相位等特性参数[70],如图7所示。使用强度调制的光学加速度计结构如图7(a)所示,其中质量块通过悬挂元件附接到基板,质量块的凸起部分位于输入、输出光纤之间。施加的加速度导致质量块发生位移,输出光纤中光(透射光)强度随之产生变化,据此通过测量透射光强度变化量可得到施加的加速度大小。

图7 光学微加速度计工作原理图及常见设计结构

基于此原理,2008年美国桑迪亚国家实验室N. A. Hall等提出了一种新型光学微加速度计结构,其采用VCSEL激光源激励连接有质量块的光栅,通过探测光栅反射光的强度来测量因加速度引起的光栅位移及加速度大小,其加速度探测精度理论可达到43.7 ng/Hz1/2[71]。2012年,加拿大蒙特利尔工程学院K. Zandi等通过集成法布里-珀罗腔(FP Cavity)以及片上光波导方式,实现了一种高性能光学加速度计,其测试获得的加速度探测精度达到111μg/Hz1/2[72]。2016年,伊朗沙希德·贝赫什提大学A. Sheikhaleh等人利用一维(1D)光子晶体提出了一种基于强度调制的MOEMS加速度计的新拓扑结构,如图7(b)所示,可用于从消费电子产品到惯性导航的各种应用。具有119.21 nm/g的机械灵敏度,以及0.32%/g的光学灵敏度[73]。

此外,2017至今,国内外研究者还提出了波长调制的光学微加速度设计结构,当加速度作用在质量块上时,其能引起透射波长的改变,通过检测并计算透射波长的改变量即可计算出对应的加速度大小。2017年,浙江大学Q. Lu等提出一种基于光栅干涉腔的MOEMS加速度计,并进行传感结构优化,原理如图7(c)所示,图中包含一个光栅干涉测量腔和一个由检测质量、弹簧悬架和支撑结构组成的机械传感结构,可实现超高灵敏度、低跨轴灵敏度和低频应用,噪声为185.8 ng/Hz1/2[74]。2019年,伊朗沙希德·贝赫什提大学M. Ahmadian等基于波长调制,并利用石墨烯的特性,提出一种高灵敏度,宽带宽,大线性测量范围的石墨烯MOEMS加速度计,光学灵敏度为0.2111 nm/g,机械灵敏度为0.4617 nm/g[75]。同年,A. K. N. Shotorban等提出一种基于微环谐振器的MOEMS加速度计,如图7(d)所示,具有0.002 5 nm/g的光学灵敏度、1.56 nm/g的机械灵敏度[76]。

2020年,中北大学K. Huang等提出基于一维光子晶体波长调制的新型MOEMS加速度计,如图7(e)所示,其由4个弹簧连接的可移动检测质量块感知振动信号,一维光子晶体系统则可以调制光信号,该加速度计灵敏度为2.06 nm/g[77]。2021年,伊朗沙希德·贝赫什提大学M. Taghavi等基于法布里-珀罗腔,提出一种双轴MOEMS加速度计,如图7(f)所示,得到的X和Y2个方向的分辨率分别为309 μg和313 μg[78]。同年,国内Y. Yao等提出了一种基于光栅干涉腔的改进型MOEMS加速度计,并对结构进行优化设计,得到加速度灵敏度约为60 V/g,噪声为15 ng/Hz1/2[79]。

传统光学微加速度计受到国内外研究者的广泛关注,其主要原因是其具有抗电磁干扰能力强、探测灵敏度及精度高、环境适应能力强等优点[43],但传统光学微加速度计的制造封装工艺、光学激励及光学读出检测电路相对复杂,成本较高[80]。

2.2 腔光力系统微加速度计

基于微纳加工技术实现的腔光力系统具有超强光-机械多模式耦合效应,能在较低功耗激光激励下产生超高Q值、超灵敏的机械振荡信号[81-84]。而基于腔光力系统中机械振荡模式对微弱力扰动高度灵敏的特点,以及机械振荡频率的高稳定度特性[85],国内外学者已相继提出基于腔光力系统的多种高性能微弱参量探测技术方案,包括微弱力和位移探测[86-88]、质量探测[89-91]、磁场探测[92-96]、引力波探测[97]、加速度探测[98-105],以及最近刚发表在Nature期刊上的原子力显微镜振动频率检测应用[106]等。腔光力系统中特有的光弹性效应可实现机械振子等效弹性系数的按需控制以及机械灵敏度的按需放大,这为设计实现高灵敏度、高精度、大动态范围、高稳定度的微加速度计提供了一种崭新的技术解决方案,如图8所示。

图8 基于腔光力系统的高精度微加速度计

在微加速度探测技术方向,2012年美国加州理工学院对光子晶体腔光力系统深入研究基础上,提出了基于一维纳米梁结构光子晶体腔光力系统的高精度微加速度计,其结构(芯片)的SEM图如图8(a)所示[98],其一维纳米梁结构光子晶体腔光力系统的上半部分被固定,下半部分与可移动的大尺寸硅薄膜层连接。该种结构在激光激励下工作在光机械谐振模式,当x方向存在外加的加速度微扰时,等效于在x方向的力作用于可移动的大尺寸硅薄膜层,导致光子晶体腔光力系统的光机械耦合特性发生变化,通过光学读出即可获得作用加速度的大小,这种微加速度计探测分辨率能达到10 μg/Hz1/2。

2014年,美国马里兰大学采用尺寸更大的可移动机械结构质量块,研制出探测精度为0.1 μg/Hz1/2的腔光力系统加速度计[99]。2016年,美国Y. Bao等设计一种具有半球形空腔的平均取向的腔光力系统加速度计,其采用法布里-珀罗干涉测量法和高精度光学腔来转换加速度,实现优于1 μg/Hz1/2的分辨率[100]。国内浙江大学也提出了基于光栅的腔光力系统加速度计,如图8(b)所示,该加速度计由一个基于光栅的腔体和一个由4个蟹形悬臂与1个质量块组成的加速度传感芯片组成。光栅平行地安装在传感芯片的顶部,当准直激光束垂直入射光栅时,基于光栅的腔的输出光强度随腔的长度而变化,通过检测其位置和入射光利用率,可计算出光栅和质量块之间的位移,进而得出输入的外部加速度。实验测试获得探测分辨率达到1.325 μg/Hz1/2[101]。2018年,英国伦敦大学学院Y. L. Li等还提出了基于回音壁模式的腔光力系统微加速度计[102],如图8(c)所示,其探测分辨率可达到4.5 μg/Hz1/2,并于2019年提出该腔光力系统微加速度计的一种商业化路径[103]。

2020年至今,电子科技大学Y. Huang等已设计研制出用于探测加速度的硅基腔光力系统芯片结构,如图8(d)所示,其在原始硅基二维光子晶体腔光力系统上连接了质量较大的硅悬臂,因此可通过光学弹性效应测量机械振荡频率的偏移来探测微弱加速度的变化量,实验测试获得了接近热噪声极限的8.2 μg/Hz1/2探测精度以及50.9 μg的零偏稳定性指标[104]。并于2021年运用于一种集成化的新型腔光力系统加速度计结构中,如图8(e)所示。Y. Huang等初步提出的腔光力系统微加速度计,是一种检测机械振荡频率偏移的谐振式微加速度计,其具有创新的射频读出功能,有别于传统的光学读出式腔光力系统微加速度计架构,因此更适合于惯性测量及惯性导航技术应用领域[105]。

3 微加速度计技术方案对比分析

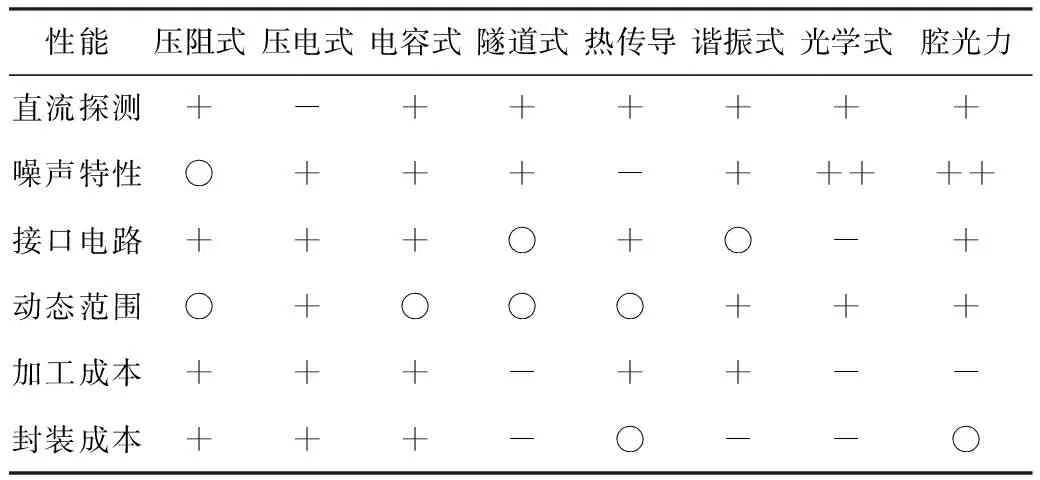

表1总结了基于不同加速度感知及读出机制的各种微加速度计的典型性能(特性)。表中性能参数评价的标准是影响加速度计在定义的高性能应用中的适用性。每个框中的负号与加号分别表示特定类型的加速度计在该标准下不具有与具有可接受的性能特性,双加号表示性能优越,圈号意味着表现适中。

表1 微加速度典型性能对比分析

从表1可以得出初步结论,电容式加速度计制造相对简单,并且具有简单的接口电路,是高性能应用的常见和首选类型。光学和腔光力系统微加速度计具有较好的噪声特性,但是传统光学加速度计的接口电路以及加工封装成本较高。近年来提出的腔光力系统微加速度计可以采用电学读出电路,且可采用CMOS兼容工艺进行加工封装,并与ASIC电路集成,因此有望成为未来高性能低成本的微加速度计设计优选方案。

面向惯性测量及惯性导航应用的微加速度计重点关注的性能指标包括零偏稳定性及速度随机游走等。图9总结了已报道的各种微加速度计的典型性能指标,多数已报道的微加速度计在AC状态下工作并且具有大的带宽,但是其低频噪声性能各异。因此,本文总结对比了每类典型微加速度计最低工作频率下的探测精度和噪声性能。图9显示出腔光力系统微加速度计与其他高性能加速度计相比较,其在低频直流附近具有较好的探测精度性能。

(a)微加速度计的探测精度

(b)微加速度计的零偏稳定性图9 各种微加速度计的典型性能指标

综上所述,基于腔光力系统的微弱参量探测原理实现的高精度加速度计的探测精度性能优于目前已报道的大部分其他技术方案设计实现的微加速度计。然而,已报道的大部分基于腔光力系统的高精度微加速度计实现方案中仅采用了光学读出技术[98-102],难于与现行的ASIC电路集成,增加了系统集成的复杂度,极大地限制了腔光力系统在高精度微加速度计领域的广泛推广应用;采用光学读出技术并测量透射光谱的谐振波长、以及谐振幅度等变化特性无法抑制光电探测器引入的探测器噪声;更为重要的是,为了实现高精度加速度探测,需适当增加激光源功率,然而在较高功率激光作用下的腔光力系统微加速度计的散粒噪声、量子反作用噪声等噪声源将急剧增加[104],并成为主要的噪声来源,从而影响最终加速度探测精度等性能指标。

4 展望

为实现性能更好的新型高精度微加速度计,应继续探索基于新型架构的微加速度计技术方案,从加速度探测新机理、噪声抑制新途径入手,在结构设计、性能仿真、系统搭建、制备工艺及性能测试等方面展开系统深入的研究和创新。解决好新型高性能微加速度计的关键技术难题,才能有效地推动微加速度计技术发展,以满足微加速度计在高精度惯性测量及惯性导航等重大领域的应用。

已综合分析了各种传统及新架构微加速度计的国内外最新研究进展情况,并总结出了各类微加速度计的性能对比情况。其中,光学式和腔光力系统微加速度计具有较其他类型微加速度计更好的探测精度等性能。更为重要的是,随着量子精密测量的快速突破和发展,基于光学激励方式的微加速度计能有效利用量子压缩光源实现高精度加速度测量。

早在1981年,研究者们已提出采用量子压缩光源作为入射光源以提高光学干涉仪的测量精度[107],并于2013年后成功应用在激光干涉仪引力波探测(LIGO)[108]和腔光力系统中[109-110]。近年来使用量子压缩光源技术以实现高精度传感的应用已十分广泛,例如量子压缩光源可用于稳定激光功率[111]、光谱测量[112]、引力波探测[113]、光学频率梳测量[114]、等离子体传感[115]、磁场测量[116-117]等领域当中。在已报道的各种基于量子压缩光源的精密测量技术方案中,均是利用量子压缩光源以抑制传统激光源中存在的散粒噪声等噪声源,从而获得接近标准量子极限的探测精度。

为此,借助该种基于压缩光源的高精度测量思想,并基于光学及腔光力系统微加速度计的性能优势,未来可重点发展利用量子压缩光源实现的超高精度光学及腔光力系统微加速度计设计方案。

5 结束语

本文回顾了近年来微加速度计方向的研究与进展,对压阻式、压电式、电容式、隧道式、热敏式、谐振式、光学式、腔光力式微加速度计展开原理说明与性能分析比较,最终提出腔光力系统微加速度计架构适合于惯性测量及惯性导航技术应用领域,但仍存在很大的改进空间。

具体地,压阻式微加速度计结构简单,制作相对简易,但其对温度敏感,且灵敏度较低、蠕变和迟滞效应较大。压电式微加速度计工作频带宽、功耗低、抗摔性好、温度稳定性高,但低频噪声性能差。电容式微加速度计结构简单、漂移率低、温度敏感性低,但抗电磁干扰性差。隧道式微加速度计灵敏度高,但温度依赖性高,制造工艺复杂、工作电压高。热敏式微加速度计不需要大体积的运动质量块,但灵敏度较低、工作带宽较窄。谐振式微加速度计测量谐振频率信号的准确度和精度高,但只能应用于随时间缓慢变化的加速度量值测量。光学微加速度计抗电磁干扰能力强、灵敏度及精度高、环境适应能力强,但制造封装工艺、光学激励及光学读出检测电路相对复杂,成本较高。腔光力系统微加速度计具有灵敏度高、精度高、稳定度高以及动态范围大等优点,但仍存在散粒噪声、量子反作用噪声等噪声源。

为满足超高精度微加速度计的尖端应用及技术发展需求,须继续深入探索基于新型架构的腔光力系统微加速度计技术方案,研究其工作机理、设计方法、制备工艺,以及噪声源产生机理及抑制技术、低噪声探测灵敏度及精度性能测试方法等。为此,本文最后提出一种采用量子压缩光源替代传统激光源来激励光学及腔光力系统微加速度计,从而进一步降低该类加速度计系统噪声以提高其性能的设计构想,这将会是未来重点研究和发展方向。