带抗压轮的双滚筒绞车优化设计研究

杨涛

(国家石油天然气管网集团有限公司新疆煤制天然气外输管道有限责任公司,北京 100021)

双滚筒摩擦绞车是收放绞车的牵引部分,同时该双滚筒绞车还配置1台储缆绞车,这种组合形式的绞车容绳量大,可以适应深水海域的铺管作业。但目前大吨位双滚筒摩擦绞车普遍存在轴承座强度不足和因轴承座承受载荷过大而发热的问题。

SAS公司的双滚筒摩擦绞车的两个滚筒通过8台电机在绞车一侧驱动,这种结构存在以下不足:每台减速器的输出轴都需要在机架上钻孔以便驱动小齿轮,这就造成机架的一侧存在过多的孔,这种结构大大降低了机架的强度,若靠加厚机架来解决又势必会使整台绞车变得笨重。

针对上述提出的双滚筒摩擦绞车的诸如机架、轴承座强度不足等问题,笔者重点研究了双滚筒摩擦绞车的相关改进设计,以期解决前述的双滚筒摩擦绞车工作过程中出现的问题。主要设计改进为:

(1)在2个滚筒之间增加抗压轮。

(2)电机采用两侧布置的方式。

1 双滚筒绞车结构设计和工作原理

1.1 结构和原理

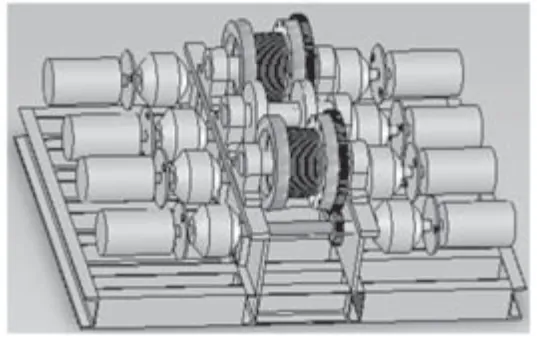

在充分考虑绞车安装、运输、维修及各零部件连接、定位、配合等因素的前提下,带抗压轮的双滚筒摩擦绞车总体结构如图1所示。双滚筒摩擦绞车主要由电动机(8台)、减速器(8台)、滚筒(2台)、开式齿轮传动装置、抗压轮和机架等组成。

图1 带抗压轮双滚筒摩擦绞车三维图

其主要优点有:

(1)每个滚筒由4台电机同时驱动,滚筒每侧布置2台电机。2个滚筒共同牵引钢缆,可以获得较大的牵引力。

(2)采用抗压轮来承担两滚筒之间的作用力可以有效减小轴承座载荷,减小轴承负载,避免轴承发热现象的出现。

双滚筒绞车的具体工作过程描述:电机输出端通过联轴器与减速器联接,减速器输出端联结开式小齿轮,大齿轮通过螺栓连接固定在滚筒上,小齿轮与大齿轮通过啮合运动,驱动滚筒旋转。

电机的正反转可实现滚筒的正反转,从而实现钢缆的收、放操作。通过变频调节电机的转速,可满足钢缆收放的速度。开有钢丝绳绳槽的滚筒被8台两侧布置的电机同时驱动。

双滚筒绞车的钢缆缠绕形式为:钢缆周而复始地从一个筒体的绳槽绕到另一个筒体的相邻绳槽上,不像在单滚筒绞车上整圈地缠绕。

1.2 抗压轮结构设计

本文钢丝绳的设计拉力为400t的超大载荷,在两个滚筒之间布置抗压轮来承担滚筒之间的作用力。中间轴上的抗压轮受到一对力偶作用,大小相等,方向相反,中间轴承座受力甚微。这样抗压轮就承受了轴承座的载荷,减小了轴承座的负载,也避免了轴承发热严重现象的出现。

滚筒轮毂和中间抗压轮构成金属—金属摩擦副,主要失效形式为表面疲劳磨损和表面磨粒磨损。根据抗压轮的工作特点,抗压轮的材料应满足以下几个要求:

(1)弹性模量较大。

(2)表面接触强度高和耐磨性要好。

根据以上要求,淬火钢—淬火钢相配的轮面材料是比较理想的,选择40Cr作为抗压轮材料,高频淬火,为满足疲劳寿命和需用接触应力,硬度达到58HRC。

1.3 机架结构设计

对滚筒提供支撑的机架是双滚筒摩擦绞车的主要承载构件,改进设计后的机架可减少重量、节约材料,同时增强设施的耐磨性、刚度,从而提高机器的工作精度。

本文的机架由机架底盘、支撑板、加强筋和轴承座等组成,主要是对滚筒、齿轮、主轴、电机和减速器等起支撑作用。

针对SAS公司双滚筒摩擦绞车机架强度不足的问题,笔者提出8台电机两侧驱动2个滚筒的方法。通过行星齿轮减速器,将动力传给4个小齿轮,4个小齿轮共同驱动2个大齿轮。

每个小齿轮由2台对称布置在滚筒两边的电机驱动。由于机架上需要为减速器输出轴设计出多个孔以便驱动小齿轮,因此和单边驱动相比较,采用8台电机双边驱动的方式可以避免机架的一侧存在过多的孔而造成机架强度下降的问题,同时也避免了多个电机布置在一侧造成的盘式刹车不易布置的问题。

机架底盘全部由槽钢焊接而成,槽钢的规格全部为CH400×59。之所以选择焊接而不是铸造的主要原因是为了降低制造成本,且设计的双滚筒摩擦绞车不是批量生产。底盘由两部分组成:支撑滚筒部分和安装电机、减速器的部分。为了便于更换和装配,轴承座用螺栓固定在机架上。为了便于主轴装配,轴承座设计成分体式,上下两部分通过螺栓联接在一起。

支撑板是承受滚筒自重、钢丝绳拉力以及齿轮啮合力的主要元件之一,对其强度要求比较严格。因此需要在支撑板上焊接加强筋,加强筋也用CH400×59的槽钢。所以需要支撑板上加工4个孔,孔径比减速器输出轴略大。

抗压轮磨损分析。

抗压轮摩擦副承载初期的接触面积小,随着承载增加,端部变形增加,接触面积也随之增大。抗压轮磨损过程是一个系统的动态过程,影响因素很多。外部因素主要有载荷、相对运动速度、持续时间、润滑条件、温度、磨粒的尺寸、磨粒的几何形状以及磨粒的切入角等。内部因素包括材料的组织结构和材料力学性能。为了减小磨损,可以给双滚筒摩擦绞车配备防护罩,防止磨粒进入摩擦副。

假设在没有中间抗压轮的情况下,两滚筒在钢丝绳拉力的作用下变形量均为Δs,则总变形量为 Δf=2Δs。因此,当总磨损量Δh<Δf时,抗压轮和轮毂仍然可以接触,抗压轮可以继续使用,而当Δh>Δf时,抗压轮和轮毂之间出现缝隙,不能接触,抗压轮失效。

抗压轮摩擦副总的磨损量用Δh表示,抗压轮和轮毂各自的磨损量分别用hs和hk表示,则:

用Archard模型来计算实际磨损量:

式中,V为磨损体积;h为磨损深度;P为抗压轮接触点的接触应力;k为线性摩擦系数,K为磨损系数,H为布氏硬度。

抗压轮摩擦副的接触点是不断变化的,因此需要用微积分的方法计算磨损量。

式中,T为抗压轮摩擦副的工作周期;v为抗压轮的转动速度。

在给定的使用时间t内,平均磨损量Δh为:

式中,k1为抗压轮的线性摩擦系数;k2为滚筒轮毂的线性摩擦系数。

许用磨损量为:

2 强度分析

2.1 双滚筒绞车受力分析

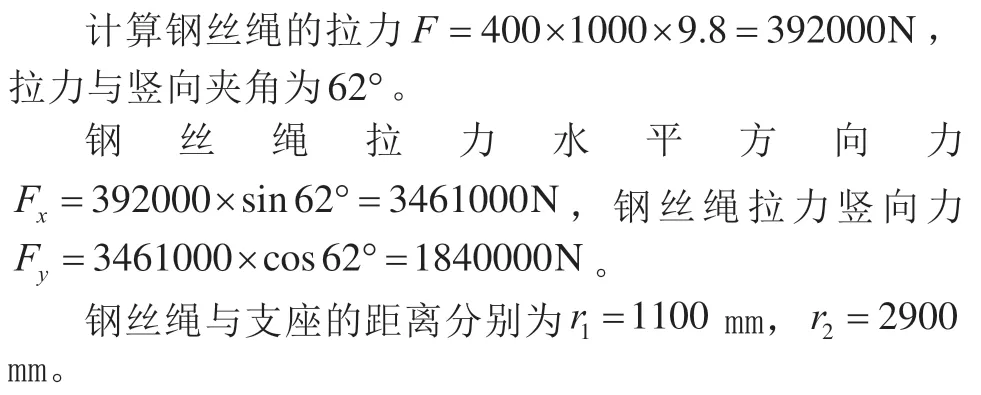

双滚筒绞车在工作过程中,机架等受力很复杂。作用在机架上的力主要包括4000kN钢丝绳拉力对机架轴承座的作用力,钢丝绳缠绕滚筒对机架的作用力,储缆绞车钢丝绳拉力对机架轴承座的作用力等。

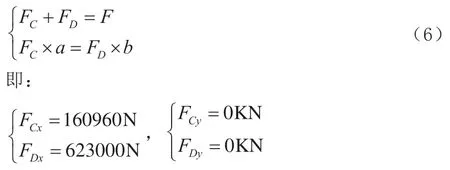

2.1.1 计算未缠绕到滚筒上的钢丝绳对机架的作用力

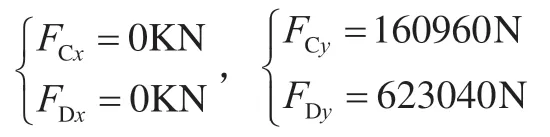

通过计算分别得到水平支反力和竖向支反力:

2.1.2 计算储缆绞车一端钢丝绳对主轴支座的支反力

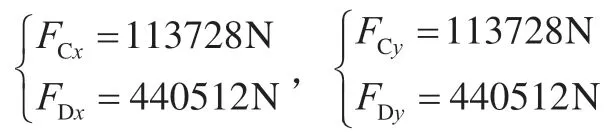

储缆绞车钢丝绳拉力25吨,实际中储缆绞车一端钢丝绳拉力方向是不确定的,在0~90度之间变化,本文对0度、45度和90度3种情况分别分析,当在这3种情况下A&R绞车强度都满足要求时,即可说明强度是可靠的。

(1)当钢丝绳拉力为水平方向时

(2)当钢丝绳拉力与水平方向夹角为45°时

(3)当钢丝绳拉力与水平方向夹角为90°时

2.2 双滚筒绞车有限元分析

双滚筒摩擦绞车零部件的过度磨损和变形会影响设备的正常运转,严重时甚至导致事故发生,因而在设计时要重点加强关键零部件的受力分析计算,确保绞车运行安全可靠。

根据本文提出的带抗压轮双滚筒绞车的实际结构及其在工作中的受力情况,进行了三位建模和有限元分析,并与不带抗压轮的双滚筒绞车的分析结果进行了比较,其应力从有限元分析可知:

(1)抗压轮的引入有效的降低了轴承座的应力。通过对比分析可以看到,由于增加了抗压轮,轴承座所受应力大大减小,应力从264MPa减小为167MPa。

(2)绞车滚筒的变形主要是径向变形,其他方向的变形都比较小。滚筒最大应力位于其内壁,最大应力达到180MPa。滚筒体在其侧壁的约束下,滚筒轴向应力分布不均。

中部的压力较两侧大,最大应力出现在筒壁中部,筒壁中部承受了较大的钢丝绳径向压力载荷,因而所受的应力最大,这与实际是相符的。

3 结语

(1)针对目前双滚筒绞车普遍存在轴承座应力过大的问题,提出使用中间抗压轮来承受应力的方法。对比有限元分析结果,中间抗压轮的引入有效降低了轴承座的应力,同时避免了轴承发热严重现象,说明抗压轮在大吨位双滚筒摩擦绞车上的应用是成功的。

(2)针对大吨位双滚筒摩擦绞车机架强度不够的问题,本文提出了电机两侧布置双边驱动的方式。该方式可避免机架一侧存在过多的孔而造成机架强度下降的问题。