全焊接球阀主焊缝超声相控阵成像检测技术工艺研究

王乐超,刘贵超,李文艳

(渤海卡麦龙流体控制设备(天津)有限公司,天津 300280)

1 概述

全焊接球阀主要用于油气田、长输管线等领域,实现对油、气等介质的截断和接通功能,是长距离、高压输油、输气管道安全运行的关键设备。近年来,随着石油、天然气长输管线、储气库的长足发展。作为该领域的关键设备之一,由于油气管道建设对运行高安全、可靠性的特殊要求,对其也提出了非常苛刻的要求,其产品需具有较高的可靠性、密封性和强度性能,保证球阀投入使用后可连续运行30年以上。全焊接球阀主焊缝的焊接质量关乎产品的强度和密封性能,必须采用有效的检测手段保证焊缝的可靠性和安全性。

超声相控阵成像检测技术可通过对信号进行处理,系统生成、显示不同方向投影的高质量图像。相控阵检测使用的探头是由若干压电晶片组成阵列换能器,通过使电子系统控制阵列中的各个晶片按照一定延时法则发射和接收超声波,实现声束的扫描、偏转与聚焦等功能。不仅大大提高检测范围声束覆盖,同时可提高缺陷检测准确性和检出率。超声相控阵检测技术的高速、高效、适合复杂结构件以及能实时成像等优点在全焊接球阀产品检测领域的应用中成为阀门行业制造领域的迫切需求。

2 超声相控阵成像检测技术优势

对于全焊接球阀焊缝及母材的超声波检测可以采用相控阵超声波检测,与传统脉冲反射法相比较可以体现出以下优点:

(1)检测速度快、效率高、重复性高。

(2)缺陷定位准确、方便,图像可呈现S(扇面)、B(横断面)、C(水平面)、D(侧面)型显示标绘精确、成像直观。

(3)电子配置、探头性能强、可以应用复杂检测;

(4)检测数据采集、分析、保存。

(5)可以拓展全聚焦检测技术。

利用相控阵超声波检测全焊接球阀焊缝具有很大优势,因小规格高压全焊接球阀,结构形式受限,焊缝两侧没有足够的检测空间,采用常规脉冲反射法检测,需要把焊缝余高打磨或机加工平整光滑后(图1),使用直、斜探头,单面单侧扫查,因扫查空间受限,探头扫查距离不足,即使采用45°、60°、70°横波斜探头扫查,声束也无法实现全面覆盖,对于焊缝中某些特定位置及特殊危害性缺陷,如焊缝侧壁及层间未熔合缺陷具有较大的漏检可能性,同时检测效率很低。

图1 常规超声波检测焊缝余高应处理平整

采用相控阵检测,只需要合理编制检测工艺,优化扫查方式,可不用打磨焊缝余高(图2)。提高检测效率。利用声束的扫描、偏转与聚焦等功能。不仅增大检测范围,同时可提高缺陷检测准确性和检出率。

图2 相控阵检测无需处理焊缝余高

3 超声相控阵成像检测技术工艺方法

(1)检测部位(4英寸Class600全焊接球阀):阀体与阀端环向对接焊缝(手工电弧焊),壁厚25mm,母材A350LF2,V型坡口。

(2)检测时机:焊后24h。

(3)执行及验收标准:NB/T47013.15-2021,检测等级B级,检测比例100%。

(4)仪器:PHASCAN II相控阵检测仪器。

(5)探头、楔块、耦合剂:D10系列7.5S16-0.5×10,探头频率(7.5MHz),楔块:D10系列SD10-N60S,钢中折射角度(60°SW),扫描角度(45~75°)。应采用曲率适合的凸面楔块并进行适当修磨,保证楔块与被检工件接触面的间隙小于0.5mm,耦合剂采用甘油,为保证耦合效果。

(6)仪器、探头及其组合性能确认:

每年至少对检测仪器和探头组合性能中的垂直线性、水平线性、衰减器精度、组合频率、扇扫成像横向纵向分辨力、扇扫角度范围及分辨力进行校准并记录,按照NB/T47013.15-2021 4.2.2.3.1 表1执行。

表1 检测仪器和探头组合性能的测试方法及合格要求

(7)校准试块:CSK-IA、B型相控阵试块。

(8)模拟试块:采用与球阀实际焊接同规格、同材质、同焊接工艺制造的模拟试件,并加工人工当量缺陷(外径扫查灵敏度调整利用人工制造φ2mm横通孔。内径扫查灵敏度调整利用表面2mm深开槽),详见图3。

图3 模拟试块

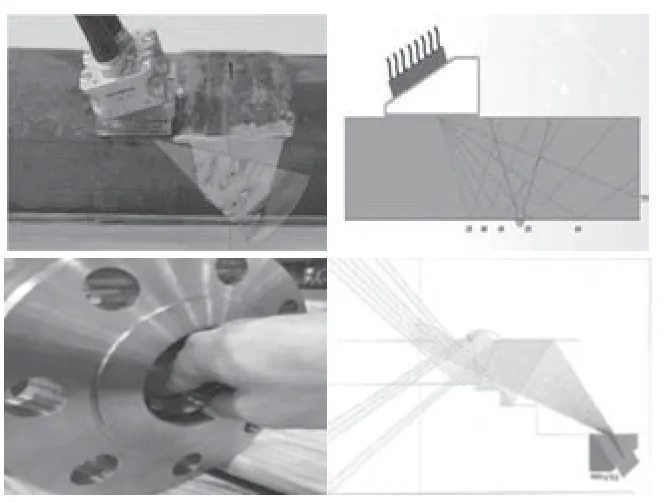

(9)灵敏度及仪器设置:采用TCG法(时间增益修正)进行灵敏度设置,评定线φ2-16dB,定量线φ2-10dB,判废线φ2-4dB【1】,确保声束覆盖焊缝及热影响区,确定聚焦距离、重复频率、探头扫查点距焊缝距离、扫查速度等参数,利用扫描及偏转特性,可以在探头不移动的情况下实现对检测区域的扫查,激发多角度声束对检测区域进行较大面积覆盖扫查,从而提高检测效率及缺陷检出率,如图4所示。

图4 测量方法

(10)扫查面:

①主焊缝两侧扫查(横波斜入射);

②球阀内径面(横波斜入射);

③主焊缝45°斜面(纵波垂直入射),详见图5。

图5 工件扫查

(11)扫查方式:纵向平行线扫查+扇扫描。

采用此扫查工艺超声波声束轴线与焊道轴线相互垂直,有利于检出如侧壁未熔合、裂纹等面积型危害缺陷。

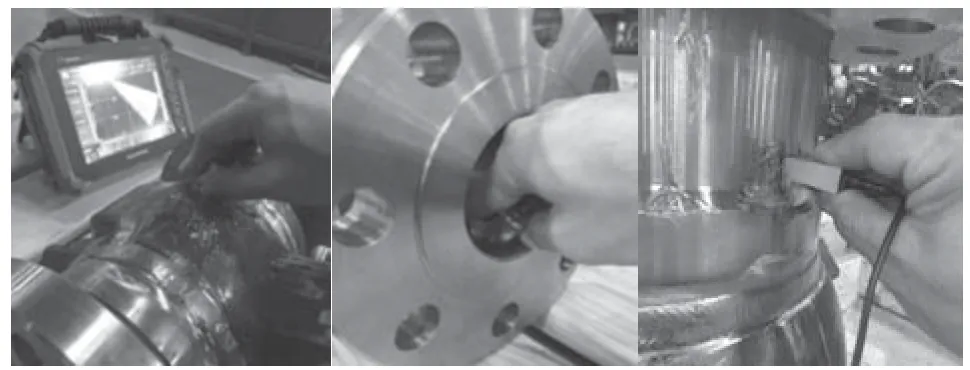

(12)扫查工装:为保证探头在球阀内通径面扫查耦合稳定,设计专用扫查工装,在特定规程的管上开孔、限位槽、刻度,用来夹持探头,扫查时按指定刻度放入球阀内通径检测面,涂抹耦合剂并匀速旋转,从而保证耦合效果,详见图6。

图6 耦合方式

(13)缺陷评定和质量分级。

凡判定为裂纹、未熔合、密集缺陷且缺陷显示为Ⅲ级(不合格)。检测质量等级I级合格。按照NB/T47013.15钢制承压设备全熔化II型焊接接头质量分级方法一,表2执行。

?

4 超声相控阵成像检测工艺验证与分析

未熔合缺陷是全焊接球阀,埋弧自动焊工艺中常见危害性焊接缺陷,由于其缺陷的难检测、难观测、难避免的特点,作为重点验证和分析。

(1)形成机理:熔化的铁水会流到焊丝的前面覆盖到焊缝或坡口侧壁表面上,由于焊道温度表面温度太低,使覆盖在上面的铁水来不及与母材或焊层熔合就已凝固,造成未熔合缺陷。未熔合缺陷产生位置分为层间、侧壁、根部未熔合,属于面积型缺陷,缺陷形态在焊缝中呈特定角度,由于小规格球阀检测空间受限,常规脉冲反射法检测无法进行双面双侧扫查,容易导致漏检,如果检测不到,会对整个球阀设备质量造成严重影响。

(2)未熔合对设备的危害性:缺陷减小焊缝有效承载强度,且在球阀设备使用过程中,未熔合缺陷边缘处容易产生应力集中,会在其边缘处向外扩展形成裂纹,有导致整个焊缝的开裂的质量风险。由于此缺陷形状细长、呈一定角度、颜色呈金属色等特点(见图7),返修人员肉眼很难观察到,只有在返修过程中多次渗透检测确认或扩大返修范围、角度,方可观测出缺陷形态,但此做法不仅效率低,同时存在由于过度返修导致的焊缝局部材质强度受损的隐患。建议推荐采用高效、精准、高质量成像的相控阵检测技术应用,可有效解决以上难题。

图7

图7上两组图片为:坡口(侧壁)未熔合缺陷,打磨发现,此缺陷很难用肉眼发现,因缺陷为面积型(存在高度约5mm长度约40mm,但厚度很小约1~2mm),并且平行焊缝、近似垂直母材和焊缝表面。打磨并观察缺陷,需要扩大返修范围同时对打磨人员水平要求高。

(3)超声相控阵成像检测工艺验证。

针对未熔合缺陷制作焊接试件,焊接试件与球阀焊接工艺、材质、坡口形式相同,焊接人员人为制作埋藏层间、侧壁未熔合缺陷。同时采用射线检测确认缺陷的类型及位置后,最后使用校准调校合格的相控阵设备进行检测,采集分析数据图像与底片中缺陷影像进行对比,最终确认相控阵检测工艺及未熔合缺陷图像符合标准(NB/T47013.15-2021)要求,可进行实际检测工作,详见图8。

图8 相控阵检测未熔合图像、射线检测未熔合底片影像、焊缝中未熔合缺陷

实际检测工作中相控阵超声波检测发现未熔合缺陷影像,后经过返修处理,可见未熔合缺陷实物形态。可利用声束聚焦、偏转功能确定缺陷呈现形态及角度,分析缺陷属于层间或侧壁未熔合,有利于返修合格和焊接工艺问题优化,提高焊接合格率,详见图9。

图9 仪器屏幕显示未熔合缺陷、焊缝中未熔合缺陷

5 结语

全焊接球阀采用相控阵检测技术,按标准(NB/T47013.15-2021)要求编制工艺、执行检测,并经过工艺验证及实际检测返修确认,缺陷检出准确性高,缺陷定性、定量、定位准确。对于焊接中常见的未熔合危害性缺陷,利用声束聚焦、偏转、扫描的特性,提高声场信号强度、回波信号幅度和信噪比,从而提高缺陷检出率,提高缺陷深度、长度的测量精度,同时能呈现高质量的缺陷影像,检测工程师依据相控阵超声波检测采集的有效数据、影像、经验,最终评估缺陷性质更为准确、高效。