基于SACS的半潜式生产平台整体提升非线性分析

杨风艳, 陈长文, 宫 晨, 朱为全, 万秀林, 吕学良

(1. 海洋石油工程(青岛)有限公司, 山东 青岛 266520; 2. 中集海洋工程有限公司, 广东 深圳 518000;3. 北京高泰深海技术有限公司, 北京 102209)

0 引 言

液压同步提升技术是一项成熟的超大型结构提升安装施工技术,其以液压提升器作为提升机具,柔性钢绞线作为承重索具,采用提升液压缸集群,计算机液压同步提升的原理,结合现代施工工艺[1],能将大型半潜式生产平台整体提升至预定安装高度,与采用滑移方式至预定位置的下部船体进行整体合龙,目前已有大量的工程实例[2]。

在常规小型模块提升设计中,在每个提升点布置1台液压提升器,将提升塔架与整体结构分开计算,具体计算流程如下:

(1) 对于上部组块,按照提升点布置,根据上部组块的重量重心计算每个提升点的提升力,将此提升力施加于上部组块进行上部组块结构本身的强度和变形校核。

(2) 对于提升塔架和提升点,按照上部组块计算出的每个提升点受力进行提升塔架和提升点计算。

半潜式生产平台上部组块结构质量巨大,通常都超过20 000 t,同时受场地资源和提升器能力限制,通常在1个提升点布置多个液压提升器以达到所需的提升能力,采用上述设计方法无法得到每个提升器上准确的受力情况,在计算中往往发现单个提升器受力超过许用提升能力。在实际工程中,液压提升器通过液压油缸进行提升能力控制,保证每个提升器同步提升,同时每个液压提升器提升力不超过许用能力。

本文介绍一种基于SACS软件的整体提升模拟分析方法,采用SACS 软件中GAP模块进行非线性结构计算,可精确模拟同一提升点处不同液压提升器受力情况,为结构校核提供准确的计算依据。

1 提升方案

1.1 提升方案

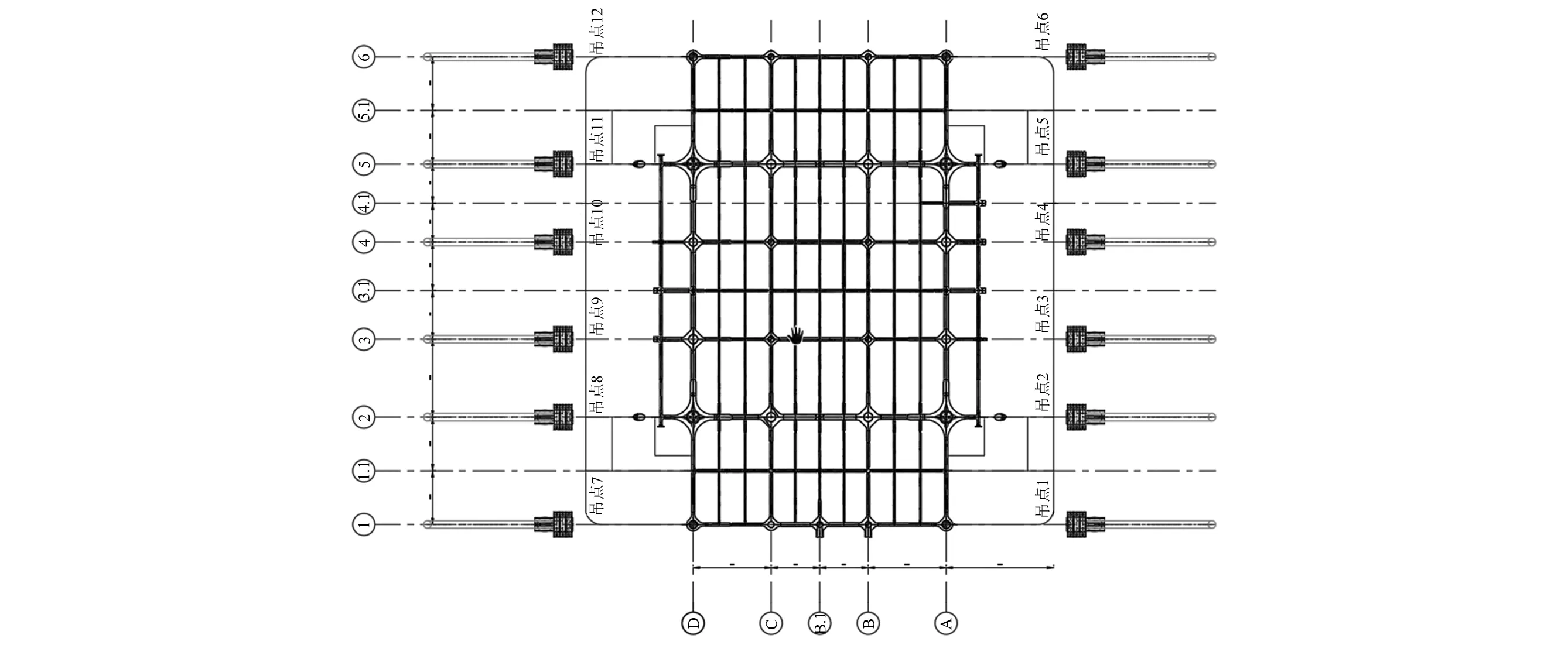

如图1所示,假设某半潜式生产平台上部组块总质量为30 000 t,根据上部组块的结构形式,共布置12个提升塔架点,其中2轴和5轴为上部组块主腿所在轴,为主持力轴。根据初步布置,选择采用额定提升能力为8 000 kN的液压提升器,其中吊点1、3、4、6、7、9、10、12分别布置4套,吊点2、5、8、11分别布置6套,总布置56套。总提升能力为 8 000 kN×56=44 8000 kN,安全因数为 448 000 kN/(30 000 t×9.81 m/s2)=1.523,满足设计要求。

图1 30 000 t半潜式上部平台整体提升吊点布置

1.2 液压提升器

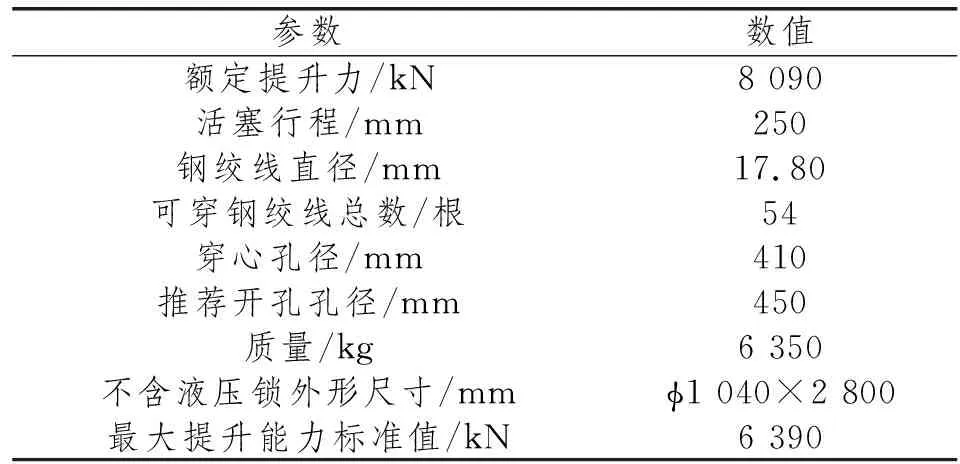

液压提升器为穿芯式结构,内穿若干根钢绞线;提升器由主液压缸、上下液压锚具、天锚、应急锚等组成;各锚具的楔形夹片具有逆向运动自锁作用;紧贴于缸体侧的液控单向阀防止油管突然爆裂而引起主液压缸活塞下沉[3]。拟采用的8 000 kN液压提升器参数如表1所示。

表1 8 000 kN 液压提升系统参数

2 非线性计算原理

为求解SACS中的非线性单元(仅受拉、仅受压、力-变形、摩擦),SACS GAP子模块将所有的非线性单元转变成力-变形单元:

(1) 仅受拉单元。在仅受拉单元的力与变形曲线中:当单元出现压缩时,力的大小为零;当单元受拉时,程序采用单元的轴向刚度,力与变形曲线为非线性。

(2) 仅受压单元。在仅受压单元的力与变形曲线中:当单元出现拉伸时,力的大小为零;当单元受压时,程序采用单元的轴向刚度,力与变形曲线为非线性。

(3) 无载荷单元。单元不受力,单元刚度为零。

(4) 力-变形单元。程序采用自定义的力与变形曲线代表单元刚度。

(5) 摩擦单元。程序采用3种非线性单元:单元局部坐标x方向采用仅受压单元模拟接触;单元局部y和z方向采用摩擦单元,摩擦单元的内力大小为摩擦因数与x方向仅受压单元内力的乘积。

GAP模块使用指定单元的力与载荷系数之间的关系作为非线性单元,对于任何输出的载荷工况。在任意GAP单元i中的总力Fi可由初始GAP单元的力Fo,i和单元的力/载荷因子进行计算:

(1)

式中:n为GAP单元的数量;Aij为GAP单元i在单位载荷因子下的内力;Pj为对应虚拟载荷工况j下的载荷因子。式(1)可用矩阵形式改为

F=Fo+AP

(2)

载荷因子矩阵P由式(3)确定:

R=F-Fs=0

(3)

式中:R为单元内力F与由力-变形曲线计算得出Fs的力的差值,当R=0时,可求得载荷因子矩阵P。

式(3)是一个非线性方程,可采用牛顿-拉普森迭法迭代求解。因此,第一步是对R对载荷因子矩阵P求导:

(4)

(5)

第二项表达式可进行如下变换:

(6)

(7)

(8)

将式(8)代入式(6),得:

(9)

最后,在牛顿-拉普森迭法迭代之后,载荷因子增量可由式(10)确定:

(10)

GAP模块迭代求解过程可概括为如下步骤:

(1) 确定所有GAP单元的力-位移曲线;

(2) 初始化,P=0;

(3) 计算GAP单元内力,F=Fo+AP;

(5) 根据力-位移曲线和位移更新Fs,i和Si;

(6) 计算误差,R=F-Fs;

(7) 检查收敛性,如果R中的最大误差小于容差,则停止迭代;

(9) 更新载荷系数,Pnew=Ppre+ΔP,其中,Pnew为当前载荷步的载荷因子矩阵,Ppre为前一载荷步的载荷因子矩阵;

(10) 重复步骤3循环直至达到收敛。

3 数值分析

3.1 分析模型

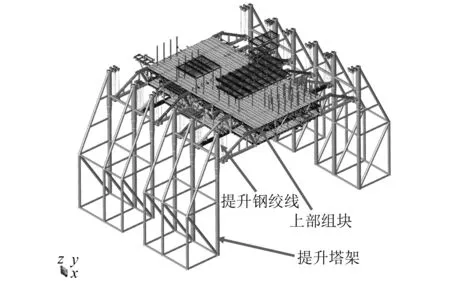

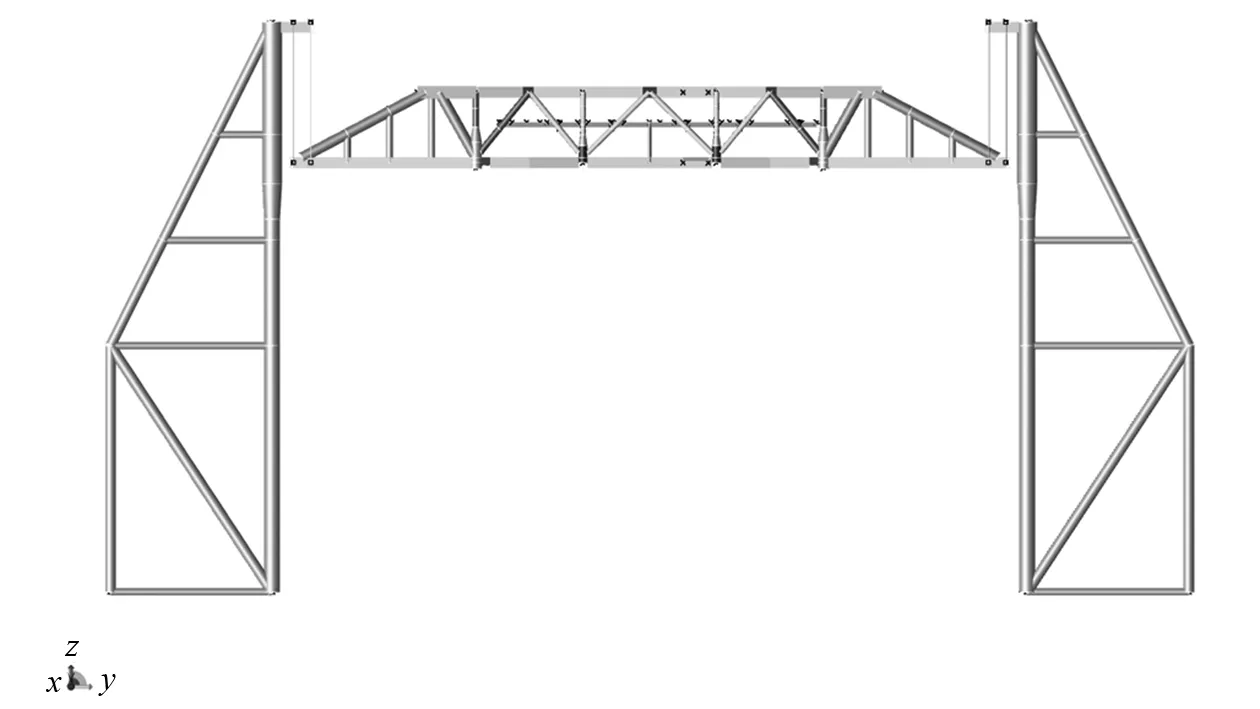

整体模型如图2和图3所示,某半潜式生产平台顶升整体分析模型由上部组块结构、提升塔架结构、连接塔架和上部组块的钢绞线组成[4],载荷加载根据《重型结构和设备整体提升技术规范》[5]要求进行加载。根据钢绞线的受力特性,在模型中设置为GAP单向受拉单元,考虑2种模拟方法:

(1) 对钢绞线进行简单等效,并设置钢绞线单元为受压GAP单元。

(2) 按照钢绞线的实际长度和截面属性进行刚度计算,并考虑液压提升系统的能力,当钢绞线受力超过液压提升系统的提升能力时,该单元只有变形但受力不增加,重量重新分布调整至其他受力液压提升器,该假设与实际操作一致,液压提升系统具有调载能力。

图2 上部组块提升方案整体模型等轴测视图

图3 上部组块提升方案立面图

3.2 等效截面计算

拟采用提升能力为8 000 kN的液压提升器,液压提升系统为穿芯式结构,内穿54根钢绞线,直径为17.8 mm,由于钢绞线单向受拉,一般分析只考虑轴向刚度,因此可进行截面等效。

由公称直径d=17.8 mm、公称面积A=191 mm2、穿钢绞线总数n=54,可得:

公称总面积Atotal=An=10 314 mm2;

3.3 钢绞线刚度

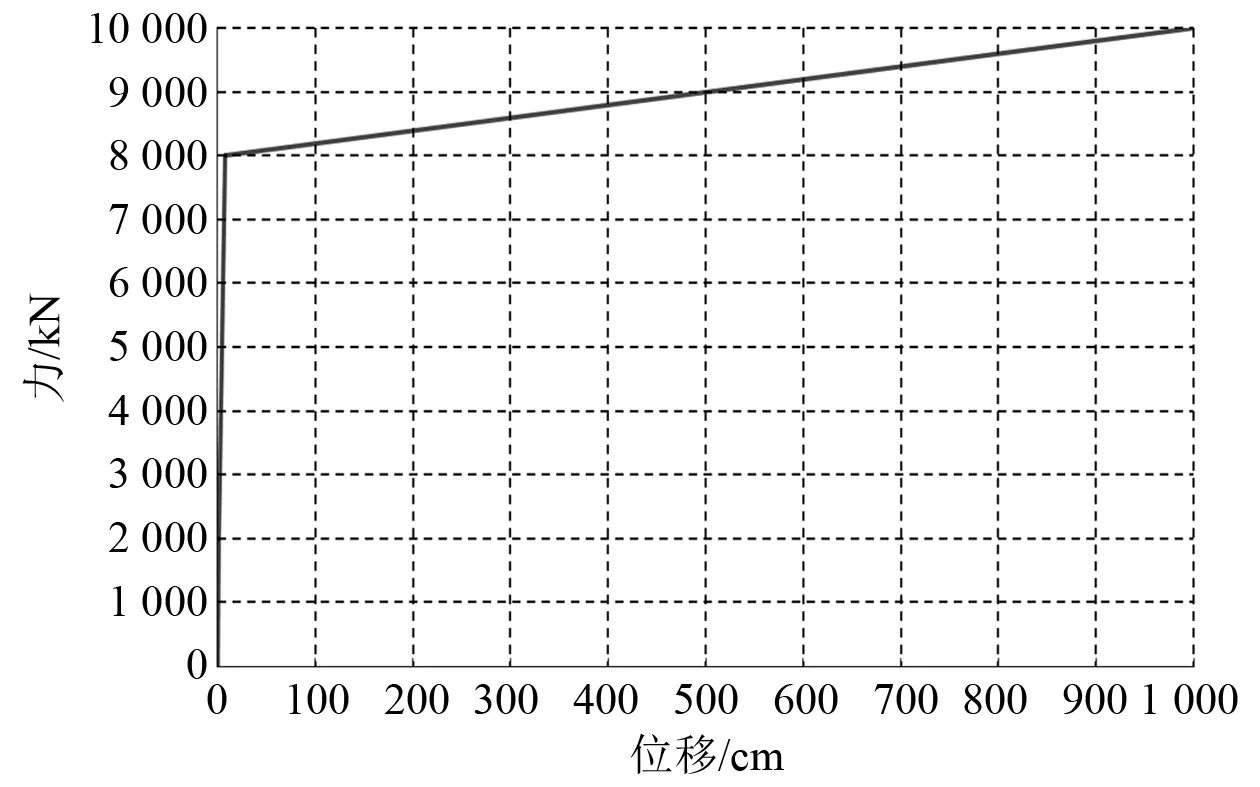

若采用第3.1节中方法(2),则需要输入力-变形曲线,因此需要计算钢绞线的轴向刚度,具体等效计算方法如下:

钢绞线弹性模量E=2.06×105MPa;

分析工况下钢绞线长度L=20 m;

钢绞线等效轴向刚度

分析中钢绞线的刚度模拟曲线如图4所示。在钢绞线的承载能力范围内,钢绞线的应变位移根据上述公式可进行计算;当超过钢绞线承载力后,钢绞线进入塑性阶段,此时钢绞线位移增加,承载力增加缓慢,整个系统载荷传递不再遵循线性关系,进入非线性分析。

图4 8 000 kN液压提升系统力-变形图

4 结果对比

4.1 钢绞线单元内力比较

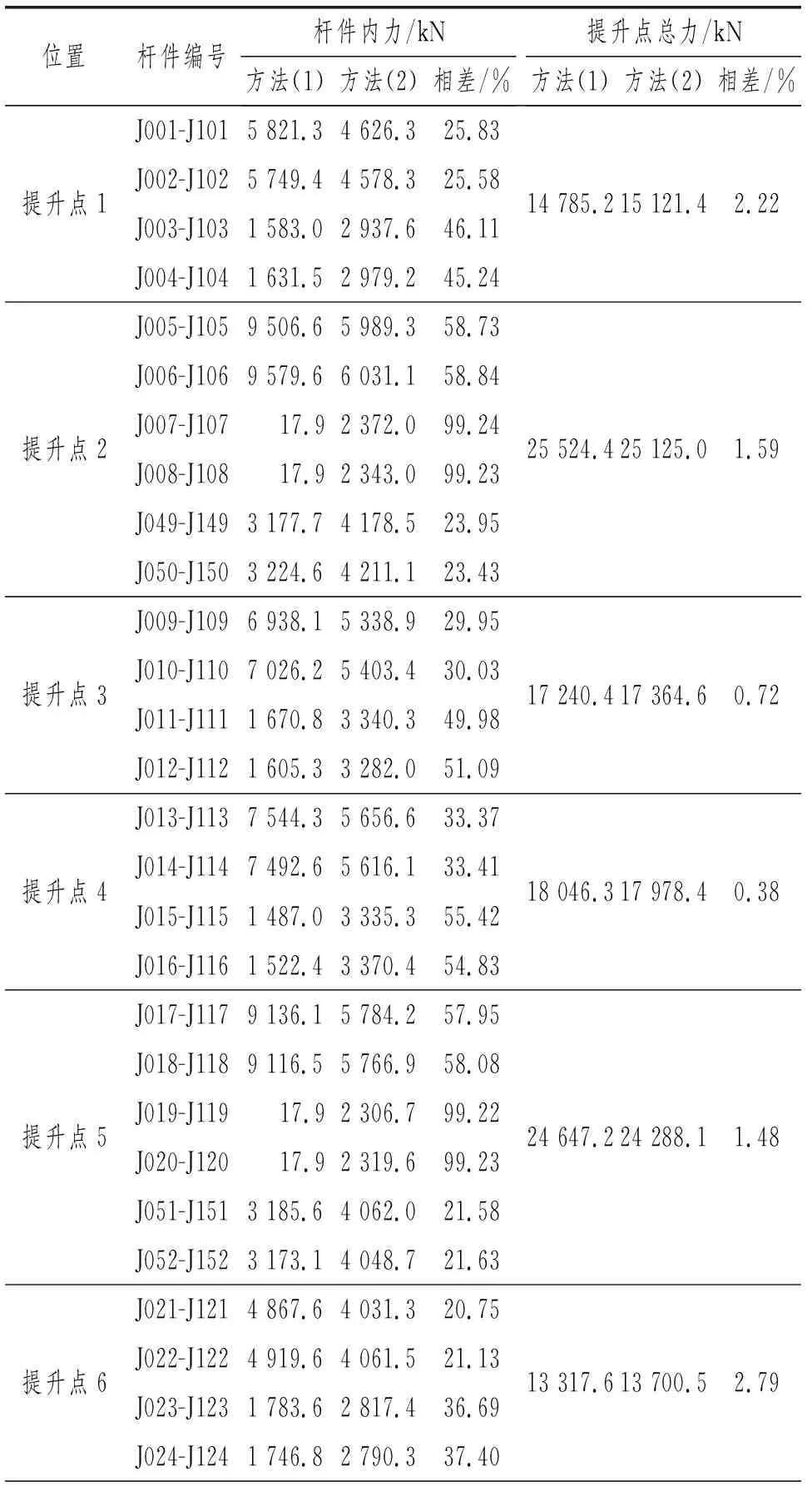

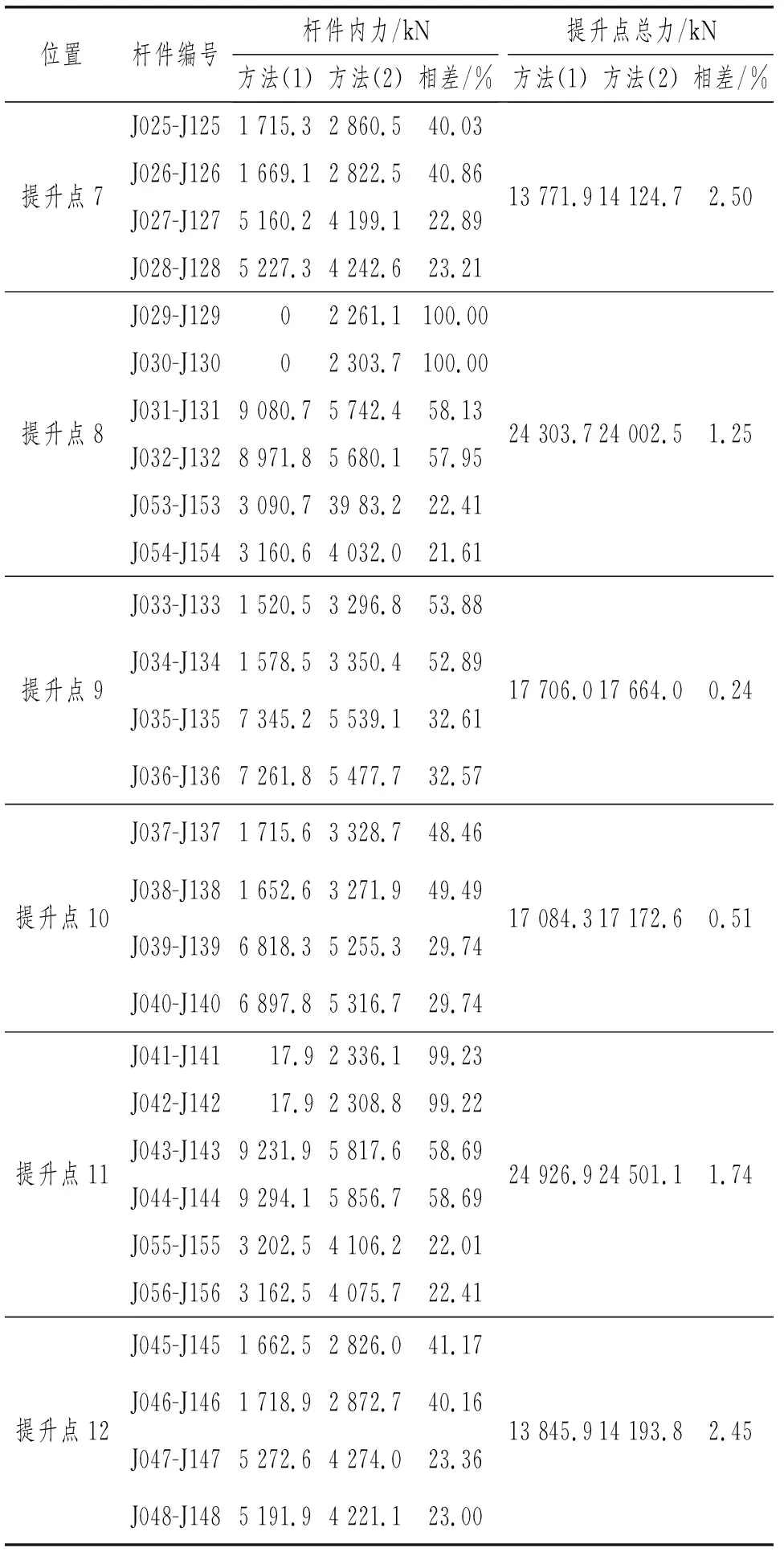

采用第3.1节叙述的2种方法分别进行分析,钢绞线模拟单元内力结果及比较如表2所示,总结如下:

(1) 对于提升点总力,2种模拟方法结果基本一致,最大差别为2.79%,说明钢绞线的模拟方法对上部组块及提升塔架整体分析影响不大。

(2) 对于采用方法(1)进行模拟的结果,最大钢绞线单元的最大内力为9 579.6 kN,远超过6 390.0 kN 许用标准;对于采用方法(2)的模拟结果,最大钢绞线内力为6 031.1 kN,小于钢绞线许用标准。

(3) 单个液压提升器处的钢绞线内力差异较大,采用方法(1)模拟的结果显示距提升塔架近的钢绞线受力比靠近上部组块的钢绞线受力大,在提升点8处出现最内侧的钢绞线未受力(内力为0 kN)的情况,这与实际情况不一致。

(4) 对于采用方法(2)模拟的结果,每个提升点内的各钢绞线受力较为平均,但靠近提升塔架侧的受力更大。

(5) 各钢绞线内力不一致,导致钢绞线伸长量不一致,需要通过同步控制系统调整活塞行程以保证各提升点处平台高度一致。

表2 不同模拟方法下钢绞线内力比较

续表2 不同模拟方法下钢绞线内力比较

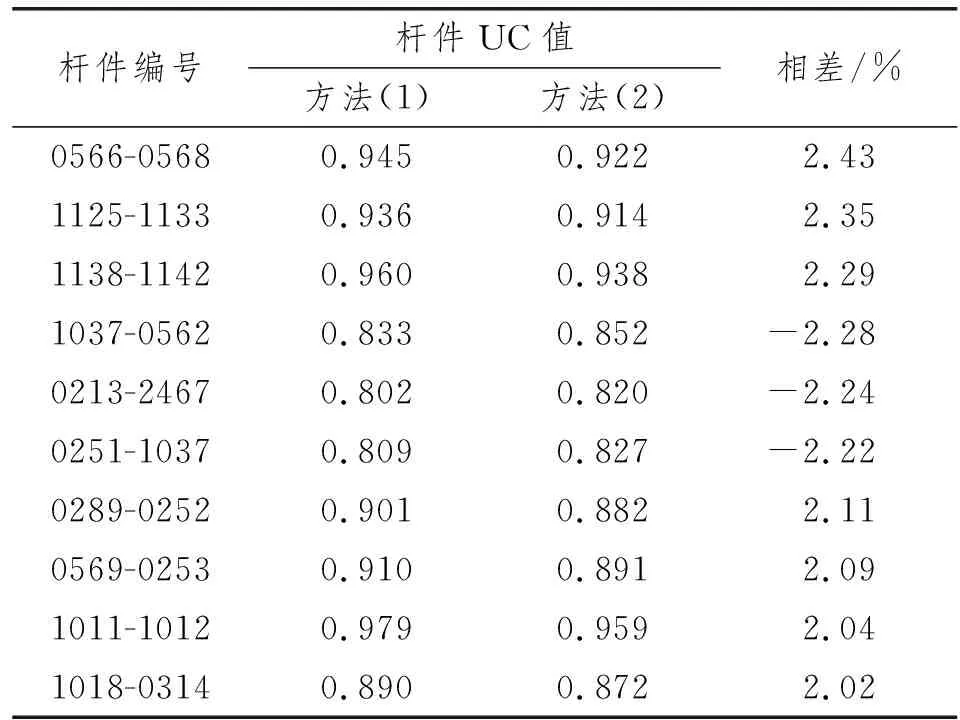

4.2 单元杆件UC值比较(强度比较)

按照美国石油协会规范[6]和美国钢结构协会规范[7]分别对采用第3.1节叙述的2种方法进行模拟的杆件强度进行校核,提取UC值大于0.8的杆件结果进行比较,结果如表3所示:

(1) 最大差别为2.43%,工程上可认为结果基本一致,分析结果印证了第4.1节中“钢绞线的模拟方法对上部组块及提升塔架整体分析影响不大”的结论。

(2) 采用方法(1)钢绞线内力较大,对液压提升系统的选择及吊点设计不利,造成设计浪费。

表3 不同模拟方法下钢绞线内力比较

5 结 论

介绍一种基于力-变形曲线的SACS非线性求解原理和模拟方法,该方法能够准确模拟单提升点多个液压提升器情况下的多钢绞线受力情况,提供一种工程上常用的钢绞线单元轴向刚度的计算方法,建议采用非线性方法进行结构模拟分析,该分析结果与真实操作情况相符,能够为半潜式生产平台整体合龙中同步液压提升系统的选择及提升点的设计提供更精准的分析方法。