基于ADAMS的钢绞线收卷动力学仿真分析*

李昌磊,朱松青,张心印,高海涛,杨欣薇

(南京工程学院 机械工程学院,江苏 南京 211167)

0 引 言

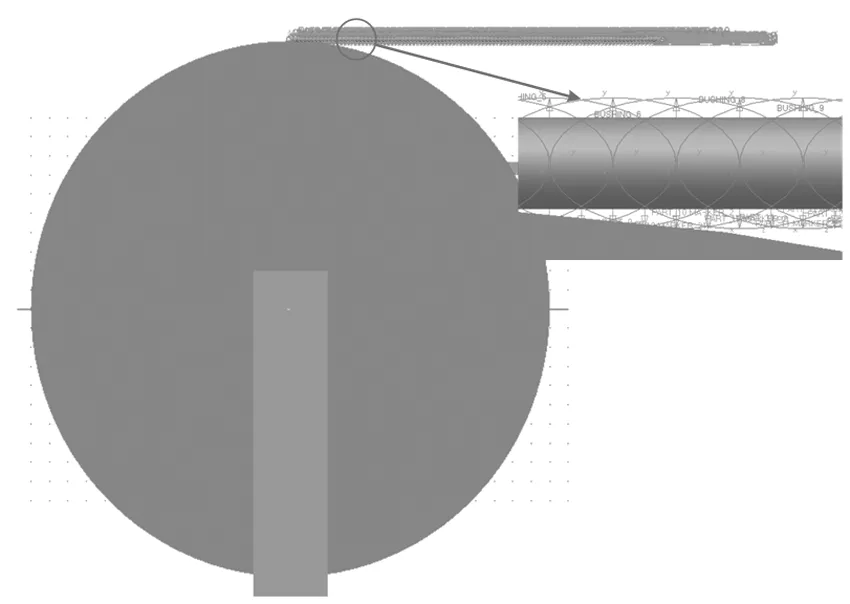

在实际生产中,钢绞线一般为盘卷运输,但由于钢绞线自身具有刚柔耦合特性及收卷装置参数设置不合理,导致钢绞线在收卷过程中时常出现跳线、缠绕不紧密等问题(如图1所示),这降低了钢绞线线卷的质量。

图 钢绞线线卷图

为了提高绕线质量,研究分析钢绞线在收卷过程中的运动学、动力学特性显得非常重要。目前国内对于钢绞线对具有刚柔耦合的动力学仿真研究还较少,借鉴于钢丝绳的动力学建模方法,目前对于绳索类的建模方法大体分为三种,分别为基于Polyline的建模、基于模态中性文件的建模、基于ADAMS的建模[1]。其中Polyline建模需确保钢绞线与工字轮之间不存在滑动且二者在接触位置保持相切,这与实际相差较大;基于模态中性文件的建模需要对钢绞线进行网格的划分,由于钢绞线细长的特点,网格划分常常显示不清楚,所以该方法不适用于钢绞线的建模;基于ADAMS离散化建模可以准确实现钢绞线相关特性,仿真效果好。比较目前已有的对于钢丝绳动力学仿真技术之后,笔者基于ADAMS虚拟样机技术对钢绞线进行离散化建模,建立钢绞线刚柔耦合模型,并以此为基础对钢绞线收卷过程进行动力学仿真分析,得出钢绞线与工字轮间的接触力和钢绞线所受张力之间的关系,为进一步获取合适的绕卷张力奠定基础。

1 基于ADAMS的钢绞线收卷模型创建

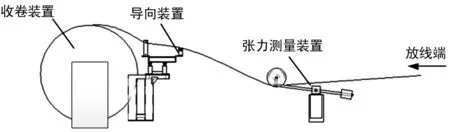

本文研究的钢绞线由7股钢丝扭合而成,其公称直径为16 mm。在钢绞线打包环节,该钢绞线最终被收卷到一个初始直径为1 400 mm的工字轮上。钢绞线收卷装置原理图如图2所示,主要有放线端、张力测量装置、导向装置、收卷装置等四部分组成,实际生产中钢绞线通过张力测量装置和导向机构后被收卷到工字轮上。

图2 钢绞线收卷装置原理图

为了分析钢绞线收卷过程中的力学特性,使用ADAMS虚拟样机技术对钢绞线进行刚柔耦合建模,将钢绞线进行离散化,并采用轴套力连接钢绞线微元,设定其合适的参数,得到完备的刚柔耦合特性的钢绞线动力学模型[2],分析钢绞线的收卷动力学特性。

1.1 基于ADAMS的钢绞线离散化建模

1.1.1 离散化建模原理

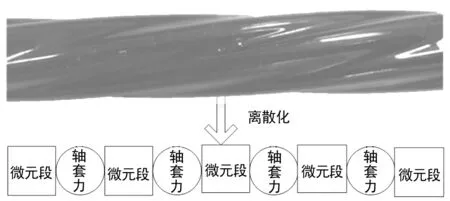

通过Adams软件来创建钢绞线模型,需将钢绞线分为若干个微元,即需要确定每个钢绞线微段的参数,之后用轴套力将各微段连接起来(如图3所示)。钢绞线微段的直径应设定为其当量直径。现已知工字轮直径D1=1 400 mm,钢绞线公称直径D2=16 mm,通过等截面计算可得钢绞线当量直径d=14 mm。所取钢绞线微段长度越短越好,但同时仿真时间急剧增加,综合考虑,文中取钢绞线微段长度L=10 mm。

图3 微段间施加轴套力示意图

1.1.2 轴套力相关参数的求解

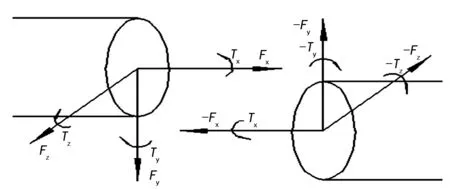

钢绞线微元间的柔性连接是以轴套力来表示的,其类似于弹簧机构,具有六个分量的力场。轴套力力场示意图如图4所示[3]。

图4 钢绞线微段间轴套力模型

创建钢绞线模型前,需要确定轴套力相关参数。轴套力刚度系数K[4](K11为拉伸系数;K22、K33为剪切系数;K44为扭转系数;K55、K66为弯曲系数)公式如下:

K11=EA/L

(1)

K22=K33=GA/L

(2)

(3)

(4)

式中:E为钢绞线弹性模量;A为钢绞线横截面积;L为钢绞线微段长度;G为钢绞线剪切模量;I为钢绞线微段惯性矩;d为钢绞线当量直径。

根据上面所述钢绞线各参数,并且已知钢绞线弹性模量Eg=200 GPa,通过相应公式可以计算出钢绞线轴套力各项刚度系数。忽略钢绞线所受扭转、剪切的情况,根据公式(1)、(4)可以计算钢绞线轴套力的刚度系数:

K11=3.08×108N/m

K66=3.77×104N*m/deg

轴套力阻尼系数C目前没有理论上的数学公式来计算获得,只能通过经验来获取,一般情况下阻尼系数C在1~10之间。由于钢绞线本身强度高,又具有一定的柔性,据经验这里取阻尼系数为5。

1.2 钢绞线与工字轮间接触力参数求解

钢绞线收卷时的张力对于钢绞线收卷质量有着比较重要的影响,钢绞线与工字轮的接触力可以间接地反映张力大小,故文中拟通过钢绞线与工字轮的实时接触力关系来间接地表征张力影响效果。钢绞线接触力可用Impact函数数学表达,其函数如下:

Fimpact=

(5)

式中:q为两作用物体之间的实际距离;q0为两作用物体之间的起始距离;e为碰撞指数,当刚度比较大时,取e>1,否则取e<1,文中根据材料接触,e取值为1;Cmax为最大阻尼系数;d为切入深度,本文取默认值为0.1 mm。k为接触刚度系数可由公式计算:

(6)

(7)

式中:E1、E2分别为钢绞线弹性模量和工字轮弹性模量;υ1、υ2分别为钢绞线泊松比和工字轮泊松比;其中1/R=1/R1+1/R2。

工字轮弹性模量E=200 GPa,钢绞线与工字轮泊松比υ1=υ2=0.3。根据上述公式(6)、(7)可以计算出接触刚度系数K=1.22×1010N/m,根据经验公式,可以取接触阻尼系数10 N·s/mm。

1.3 钢绞线收卷模型的建立

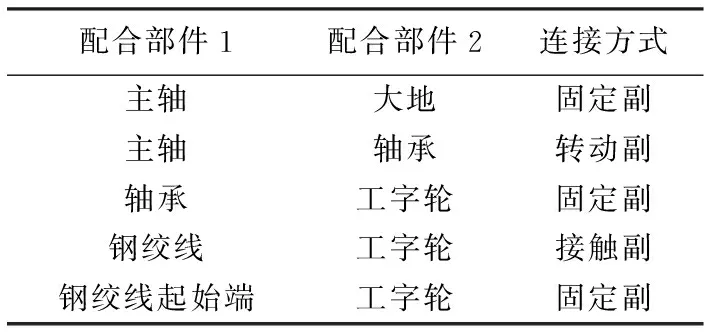

基于上述1.1、1.2节中确定的相关参数对钢绞线收卷模型进行创建,所建模型及其局部放大图如图5所示。

图5 钢绞线收卷模型及其局部放大图

2 钢绞线收卷过程动力学仿真分析

以钢绞线作为研究对象,对钢绞线收卷过程进行动力学仿真分析,从而获得钢绞线收卷过程中运动特性以及钢绞线与工字轮间接触力和钢绞线所受张力之间的关系。

2.1 钢绞线收卷过程动力学仿真方案设计

对钢绞线收卷过程虚拟仿真环境进行设置,首先要对其所处环境进行设置,其中包括重力加速度、单位(MKS)、各部件材料等。然后在各部件之间添加约束,各约束如表1所列,为了使仿真更加贴切实际情况,可以在轴承与固定轴之间添加摩擦力。

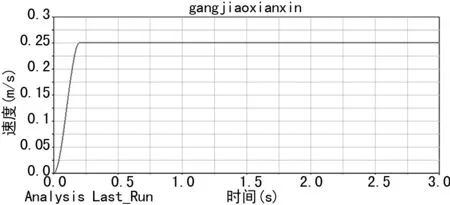

表1 模型约束设定

在钢绞线收卷过程中,收卷张力是恒定的,因此在钢绞线末端添加一个沿着钢绞线方向的恒定拉力作为恒定张力。以上设置完后,还需要在主轴和轴承的旋转副上添加一个驱动,才能使得仿真能够成功运行。实际生产中,钢绞线的线速度恒为15 m/min。根据工字轮直径换算出工字轮角速度为20.5 dec/s。在动力学仿真启动时,工字轮根据设定值从初始的零瞬间变为20.5 dec/s,该瞬间会使得钢绞线张力变为无穷大,仿真极易失败,所以要有一个加速阶段来避免钢绞线所受张力的突变。使用ADAMS软件中STEP函数,设定其角速度为STEP(time,0,0d,0.2,20.5 d),工字轮角速度图如图6所示。

图6 工字轮速度曲线图

2.2 钢绞线收卷过程动力学仿真与结果分析

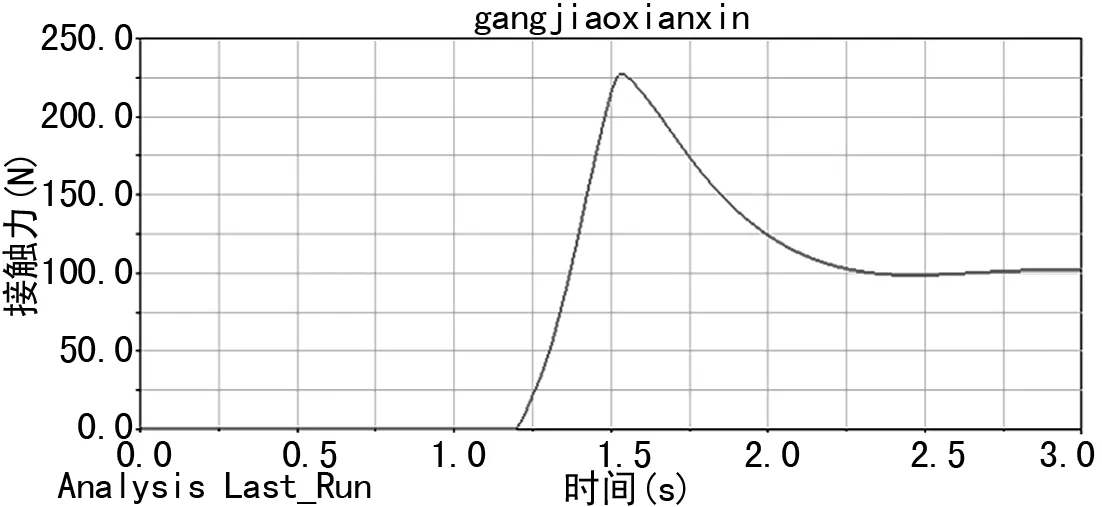

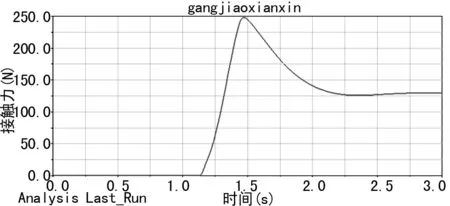

点击仿真按钮进行参数设置,设置仿真时间为3.0 s,仿真步数为1 000,分析类型为动力学,设置完成之后点击开始按钮完成动力学仿真,最后进入后处理模块查看钢绞线运动、受力曲线。为了研究钢绞线在收卷时的受力情况,随机选择了钢绞线的第十个微段作为研究对象。图7~9分别是钢绞线所受张力为2 000 N,2 500 N,3 000 N时,钢绞线第10个微段与工字轮间接触力的仿真结果。

图7 张力为2 000 N时

图8 张力为2 500 N时

图9 张力为3 000 N时

由图7~9所示,钢绞线第10个微段在1.3~1.7 s时,钢绞线与工字轮间的接触力有一个峰值,这是由于工字轮在收卷钢绞线时要克服其自身强度将其弯曲变形导致的,峰值的大小以及出现时刻与钢绞线所受张力有关。张力越大,峰值越大,出现的时刻越早。反之越小、越慢。当工字轮克服了钢绞线自身刚度使其变形后,钢绞线与工字轮之间的接触力将会变小并趋向于稳定。同时当张力值逐渐变大时,钢绞线与工字轮间接触力也会相应的变大。

3 结 语

考虑到钢绞线刚柔耦合的特性,利用ADAMS对钢绞线进行离散化建模,并对钢绞线的收卷过程进行动力学仿真分析,得出收卷过程中钢绞线的运动、受力特性。动力学仿真对实际生产有一定的参考指导作用,从而提高生产效率,具有一定是现实意义。