混合动力搅拌车动力系统参数匹配与仿真

王鲁闽,武涛,缪雪龙

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

混凝土搅拌车是基础设施建设中的重要专用作业车型,应用范围非常广泛。传统的燃油动力搅拌车通常存在燃油利用率低、排放性差等问题。由于工作工况不断变化,搅拌车柴油机高热效率的优点无法得到充分发挥。随着节能减排需求的不断加大,新能源搅拌车的动力系统开发广受关注。

目前,纯电动驱动不够成熟,电池的物理特性使得纯电动汽车续航里程短、成本高、电池质量大的缺点短时间内难以克服。混合动力主要包括并联式、混联式和串联式3 种。其中,串联式动力系统发动机工作区域较为稳定高效,运行平稳,有较好的节能减排效果[1-9],与其他混合动力模式相比,结构相对简单,对于新能源搅拌车的开发是一种可行性较高的技术路线。

本文以某型柴油动力搅拌车为研究对象,计算设计了串联式混合动力系统,通过在AVL/Cruise软件中建立整车模型,对搅拌车用户工作工况下的能量消耗进行了仿真研究。

1 混合动力搅拌车模型建立

1.1 原柴油动力搅拌车简介

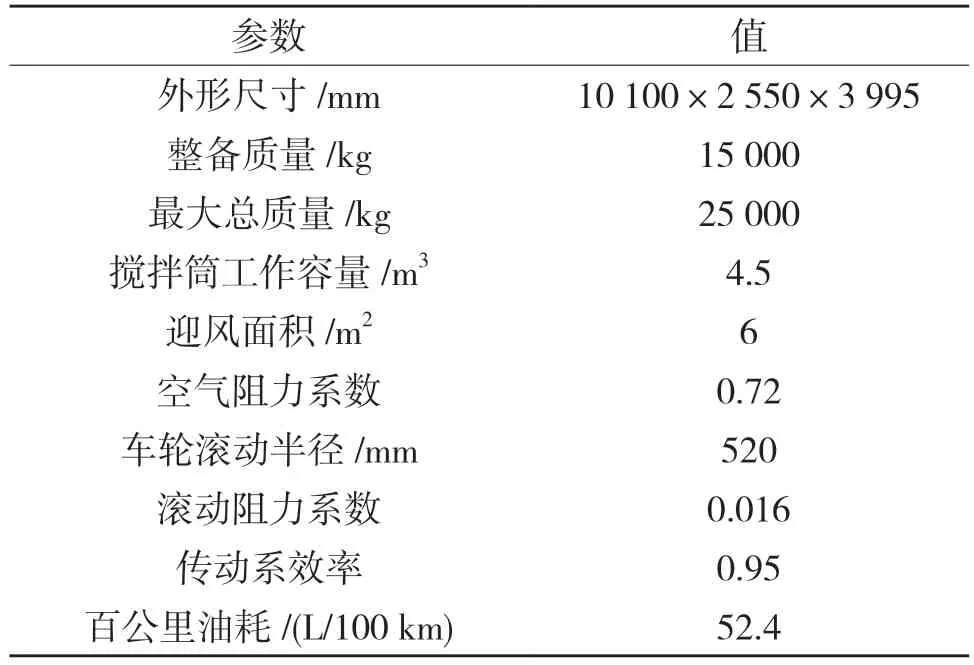

本文研究对象为一款柴油动力搅拌车,其主要性能如表1 所示。

表1 搅拌车主要参数Tab.1 Main parameters of mixer truck

现有柴油搅拌车的主要动力传递路径分为两路,一路传递到车轮:发动机→离合器→变速器→主减速器→车轮;另一路传递到搅拌筒体:发动机飞轮取力器→传动轴→液压泵→液压马达→减速机→筒体。搅拌车的一个作业周期是从装料、运输、搅拌到卸料,在整个作业过程中车辆的运行速度不高,有较多停车及怠速情况,在此过程中搅拌筒是连续工作的。

由此可知,搅拌车工作时发动机的工作工况相对在低速低负荷区域,特别在停车等待阶段,发动机工作效率低、排放指标也不佳。为降低燃油消耗以及排放,拟将该款柴油动力搅拌车改造成混合动力搅拌车。

为该车设计混合动力系统满足的动力性要求如表2 所示。

表2 搅拌车性能要求Tab.2 Performance requirements for mixer truck

1.2 混合动力搅拌车关键动力部件选型与匹配

1.2.1 总体要求

对该柴油动力搅拌车进行混合动力改造的技术路线如下:采用驱动电机驱动车轮及搅拌筒,电能来自动力电池或是发电机;采用发动机与发电机组成的辅助动力装置,在需要时启动发电给驱动电机或给动力电池充电,保证搅拌车动力需求。在新的搅拌车方案中,车辆前进的动力和搅拌筒转动的扭矩均由各自的电机提供,发动机只负责发电,实现了发动机与车轮、搅拌筒动力的全部解耦。最终动力传递路径如图1 所示。

采用电机驱动车轮和搅拌筒,可以做到零燃油消耗,并且实现零排放。采用发动机和发电机发电,用做电机的电能,满足整车续航里程以及整车等待时刻电机驱动搅拌筒的电能需求,并将发动机的发电工况设定在高效低排放工作区,进一步降低燃油耗以及排放。

为满足搅拌车动力性和经济性的要求,需对其主要部件进行参数匹配设计。

1.2.2 驱动电机

驱动电机的选择与车辆的动力性指标密切相关。驱动电机的最大功率主要受最高车速、加速时间和最大爬坡度影响,需要满足这3 个重要指标。

车辆在最高车速行驶时,主要受到的阻力为滚动阻力和空气阻力,所需驱动功率由式(1)得出[10]:

式中:ηt——传动系效率;vmax——最高车速,m/s;f——滚动阻力系数;CD——空气阻力系数;A——车辆迎风面积,m2。代入车辆参数计算得到P1=163 kW。

车辆加速时所需驱动功率由式(2)得出[11]:

式中:δ——旋转质量换算系数;ta——加速时间,s;vf——加速结束的最终车速,m/s;vb——驱动电机基速对应的车速,m/s;ρ——空气密度,kg/m3。

在选型计算阶段先假设δ=1.2,vb=50 km/h(换算为13.89 m/s),vf换算为25 m/s,取空气密度ρ=1.226 kg/m3。代入车辆参数计算得到P2=314 kW。

车辆在爬坡行驶时,车速较低,主要受滚动阻力和坡度阻力影响,所需驱动功率由式(3)得出:

式中:vp——爬坡时的车速;α——坡度角,°。由爬坡度i=20%得到αmax=11.3°,将车辆参数代入计算得到P3=288 kW。

驱动电机的最大功率满足

经比较,驱动电机最大功率应不小于314 kW。

最终选择了一型永磁同步电机作为驱动电机,其最高转速为14 000 r/min,基速为3 000 r/min,峰值扭矩为800 N·m,峰值功率为320 kW,额定功率为210 kW。

1.2.3 传动比

对车辆而言,其传动比的选择应使最小传动比满足最高车速行驶的要求,最大传动比满足最大爬坡度行驶的要求。为满足最高车速要求,传动比应满足式(5):

式中:imin——传动系最小传动比;r ——车轮滚动半径,m;nmax——驱动电机最高转速,r/min;vmax——最高车速,km/h。代入参数计算得到imin≤22.87。

为满足最大爬坡度要求,传动比应满足式(6):

式中:imax——传动系最大传动比;Tmax——驱动电机最大扭矩,N·m;ηm——驱动电机效率,取0.9。代入参数计算得到imax≥39.4。

传动比应尽量满足车辆使用中驱动电机能工作在高效区域,经过选择,取车辆的行驶传动比为10.8,爬坡传动比为39.5。

1.2.4 发动机与发电机

为减少开发成本,节约开发时间,本文并未选用新的发动机,而是继续使用原搅拌车热效率较高的9.8 L 发动机,选择高效点作为发动机的工作点,以充分发挥高热效率的优点。

发电功率应满足车辆以最高车速匀速行驶时的功率,计算可得功率应不小于163 kW。

柴油机工作转速为700~2 300 r/min,发电机转速较高,工作高效区间也较高,为使发电能达到较高的效率,经过选型比较,在发动机与发电机之间设置了一个传动比为1∶5 的变速器,让发动机和发电机都能在高效工作区间运行。对应的,选择了一型额定功率为170 kW、峰值功率为270 kW、最大转速为12 000 r/min 的永磁同步电机作为发电机。

1.2.5 动力电池组

动力电池能量应满足

式中:E——电池电量,kW·h;P——电池最大放电功率,kW;C——放电倍率,h-1,此处取C=13 h-1。计算得到E ≥25.4 kW·h。

最终选择了一型磷酸铁锂电池作为车辆的动力电池组,电压为530 V,容量为50 A·h,总能量为26.5 kW·h。

1.2.6 搅拌电机

搅拌车搅拌罐驱动扭矩经验公式[12]:

式中:M——搅拌筒驱动力矩,N·m;V——搅拌筒装载容量,m3。将搅拌筒容积代入式(8)计算得到M=26 778.4 N·m。

经对比选择,选取减速器减速比为1∶132,选择一型额定功率为27 kW、额定转速为1 400 r/min的电机作为搅拌筒电机。

1.2.7 混合动力系统关键部件汇总

最终得到的动力系统参数如表3 所示。

表3 动力系统参数汇总Tab.3 Power system parameters summary

1.3 混合动力搅拌车性能仿真模型建立

基于AVL/Cruise 建立整车模型。利用软件自带的部件模型进行建模,设定车辆各部件,并建立部件间的机械、电气、信号连接,设定车辆的控制模块。最终建立的车辆模型如图2 所示。

为简化模型,将搅拌筒的驱动电机简化为一电力消耗模块,功率为27 kW。

2 能量控制策略

2.1 能量管理策略

仿真中,车辆起步阶段先使用电池中的电能驱动车辆行驶,当电池SOC 下降到设定的下限阈值30%后,发动机和发电机启动,SOC 上升至60%后关闭,以使发动机能稳定工作,并保持电池不过度充放电,以至于损伤电池寿命。

2.2 发动机定点控制策略

本文采用发动机定点控制策略,发动机万有特性如图3 所示。发动机工作点选择发动机工作效率较高的转速1 300 r/min、扭矩1 200 N·m 处,在该工作点,发动机油耗低于188 g/(kW·h)。经增速对应的永磁同步发电机的工作转速为6 500 r/min,功率为163 kW,在此工作点,电机效率高于95%,处于高效工作区间。

3 性能仿真及结果分析

3.1 动力性检验

在车辆半载、平直路面行驶条件下,进行车辆的最大加速性能仿真检验。加速性能曲线如图4 所示。由仿真数据可得,车辆0~90 km/h 加速时间为39 s,加速性能达到了设计要求的动力性指标。加速期间速度曲线平稳,动力输出稳定,无显著波动。

在平直路面行驶条件下,仿真得到搅拌车理论最高车速为143 km/h,达到最高车速大于96 km/h的设计要求,此时驱动电机转速为8 032 r/min。

对爬坡性能进行仿真,爬坡度曲线如图5 所示。得到车速为20 km/h 时最大爬坡度为22.7%,大于设计要求的20%,满足了动力性指标。

3.2 工作循环

在C-WTVC 循环下检验车辆的经济性。C-WTVC 循环是中国对重型商用车燃油经济性进行检验的标准循环[13],在WTVC 循环基础上进行加速度调整得到的循环,由市区循环(900 s)、公路循环(468 s)和高速循环(432 s)3 部分组成,如图6 所示。它能较好地反映重型商用车在实际工作中的路况和油耗情况。

3.3 经济性仿真

使用Cruise 软件对模型在C-WTVC 循环工况下仿真,设定电池初始SOC 为90%。搅拌车工作循环中,搅拌筒装载工作容积的混凝土并保持工作状态。最终得到了合动力搅拌车模型的工作情况。

在C-WTVC 循环工况下车辆电池参数的变化情况和柴油发动机工作情况分别如图7和图8所示。车辆启动后,先进入纯电行驶阶段,此期间仅消耗电池内部的电能。当电池SOC 下降至30%后,发动机和发电机启动;SOC 上升到60%后关闭,使SOC 维持在30%~60%,车辆工作情况符合预期。

整个循环中,车辆百公里油耗为41.4 L/100 km。相比之下,原型柴油动力搅拌车的C-WTVC 循环百公里油耗为52.4 L/100 km,车辆更改为混合动力后节油效果达到21.4%。

4 结论

为了满足日益严格的节能减排要求,本文对某柴油动力搅拌车进行了混合动力改造,首先对混合动力搅拌车的动力系统进行了参数设计与选型匹配,随后使用Cruise 软件建立整车性能仿真模型,对其动力性和燃油经济性进行了仿真分析,主要结论如下:

(1)混合动力搅拌车的动力系统能满足车辆的动力性要求;(2)以车辆满载且搅拌筒持续工作为前提,在C-WTVC 循环下得到了车辆的经济性,串联式混合动力搅拌车相比原型柴油动力搅拌车节油率达到21.4%。

下一步拟采用小排量柴油机替代现有柴油机,进一步优化匹配降低整车油耗,并降低搅拌车成本。