超声清洗铝合金冷金属过渡焊缝组织性能研究

张安,邢彦锋,曹菊勇,王影,于铁军

(1.201620 上海市 上海工程技术大学 机械与汽车工程学院;2.201799 上海市 上海和达汽车配件有限公司)

0 引言

冷金属过渡焊接由于其低热量输入和无飞溅,是铝合金薄板较为理想的连接方式之一,但焊接过程中的表面氧化膜会对焊缝组织造成不利影响,降低焊缝的机械性能。研究发现,杂质元素对合金焊接断裂裂纹有着重要影响,但其单独或者协同对断裂裂纹的具体影响仍需进一步分析[1]。一般而言,较少的氧化膜颗粒可以提高焊缝强度,但氧化膜颗粒超过特定质量分数的焊缝性能会急剧下降[2]。相同的实验条件下,同一焊缝的疲劳性能会因焊接脉冲电流不稳定而存在较大的波动[3],因此控制特定的焊接脉冲电流可以改变熔池浸润效果,提升焊缝机械性能[4]。除此之外,热量输入不稳定会导致焊接过程不连续[5],精确控制热量输入可以获得强度与铝合金基材相当的焊缝[6]。电弧不对称会造成熔池受热不均匀,对气孔的大小与分布有较大影响[7],由于气孔主要分布于焊缝上部[8],创造气孔逃逸通道可明显减少气孔缺陷产生[9]。实验研究发现,超声冲击可明显提高镁合金十字接头的疲劳强度[10],因此将超声冲击和表面清洗工艺相结合,寻求合理的方法降低氧化膜对铝合金薄板冷金属过渡焊缝的负面影响,是当下薄板连接领域的重要课题。基于相关研究结论,本文通过超声清洗工艺,在相应的实验条件下,分析其对铝合金冷金属过渡焊缝组织形成的影响以及其对铝合金冷金属过渡焊缝机械性能的影响。

1 焊接实验程序

1.1 实验材料

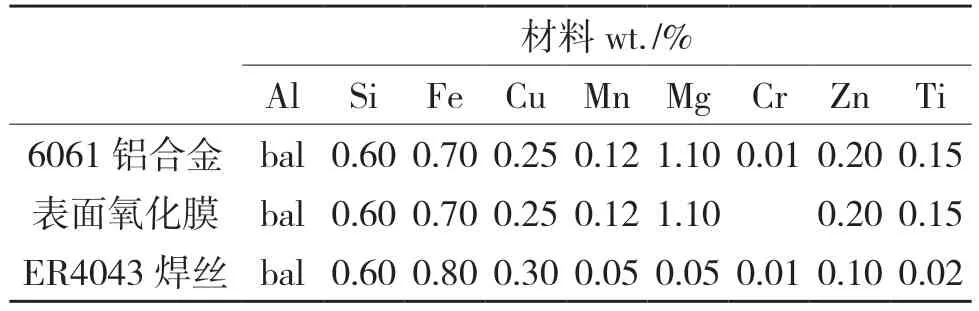

在尺寸为200 mm×200 mm×2 mm 的普通6061铝合金薄板和超声清洗处理6061 铝合金薄板上分别进行CMT 搭接焊,普通铝合金薄板的表面氧化膜厚度为50~60 μm,超声处理铝合金薄板的表面氧化膜厚度为5~10 μm。CMT 搭接焊采用ER4043铝硅焊丝,焊接过程进行高纯氩气保护处理。6061铝合金,表面氧化膜和ER4043 铝硅焊丝的标准化学成分见表1。

表1 6061 铝合金,表面氧化膜和ER4043 焊丝的标准化学成分Tab.1 Standard chemical composition of 6061 aluminum alloy,oxide film and ER4043 welding wire

1.2 实验流程

首先将普通6061 铝合金薄板利用定位夹具固定在焊接平台上,KUKA 机械臂辅助CMT 焊枪移动工艺,以控制CMT 焊枪的移动路径和移动速度,焊枪移动速度设定为0.40 m/min。焊丝馈送系统调节焊丝进给速度,以控制焊接速度,焊丝进给速度设定为5.00 m/min。焊丝和铝合金上表面初始距离固定,焊枪在移动过程中始终位于铝合金基板上方并且进给熔融焊丝,形成连接焊缝,而后将超声清洗处理6061铝合金薄板进行相同操作,如图1所示。焊接完成后,观测CMT 焊缝正面和侧面的结构尺寸,比较其几何差异。再观察焊缝内部气孔大小和气孔分布,分析焊缝截面的晶体组织。再选取焊缝截面试样进行机械拉伸试验,并且记录下拉伸数据。最后,利用扫描电镜对拉伸断口裂纹进行微观组织观察,并且分析其断裂机理。

2 组织分析

2.1 截面形貌

焊缝的熔深和余高是反映焊缝连接效果的标准之一,在相同焊接条件下,熔深值在不高于铝合金厚度的条件下越大,余高值在不低于铝合金上表面的条件下越小,表明焊缝的连接效果越好。

对于普通6061 铝合金薄板的焊接过程,在相同的焊接脉冲电流状况下,选取同一焊缝的2 个截面,截面1 焊缝宽度为5.9 mm,高度为3.0 mm;截面2 焊缝宽度为6.2 mm,高度为3.1 mm,基本符合连接要求。另外,截面1 上存在较小的气孔,截面2 上存在较大的气孔,气孔会降低焊缝有效连接面积,对焊缝造成负面影响,如图2 所示。此状态下焊缝的截面形貌较差,连接效果较差。

对于超声清洗处理6061 铝合金薄板的焊接,在相同焊接脉冲电流下,选取同一焊缝的2 个截面,截面1 焊缝宽度为6.0 mm,高度为3.0 mm;截面2 焊缝宽度为6.3 mm,高度为3.1 mm,基本符合连接要求。截面1 和截面2 上均不存在较大的宏观气孔,焊缝有效连接面积基本没有减少,不会对焊缝造成太大负面影响,如图3 所示。此状态下焊缝的截面形貌较好,连接效果较好。

2.2 气孔缺陷分析

对于普通6061 铝合金薄板的焊接过程,焊缝截面的微观组织如图4 所示。在焊缝中心熔化区,分布着均匀的柱状晶颗粒,晶粒尺寸在合理范围之内,其平均晶粒度为14.3± 0.5 μm。由于熔池液态金属两侧和铝合金薄板的连接区在焊接过程中形成焊缝熔合区,并且熔池液态金属两侧和铝合金薄板的连接区存在较多的氧化膜颗粒,因此在焊缝熔合区,气孔的形核过程是异质形核,气孔成长速率较快,在这种情况下,气孔的形核和成长依赖于氧化膜焊渣,气孔分布不均,平均直径较大,气孔内部还存在形状不规则的氧化膜焊渣。

对于超声清洗处理6061 铝合金薄板的焊接过程,焊缝截面的微观组织如图5 所示。在焊缝中心熔化区,分布着均匀的柱状晶颗粒,晶粒尺寸在合理范围之内,其平均晶粒度为14.1±0.5 μm。由于熔池液态金属两侧和铝合金薄板的连接区在焊接过程中形成焊缝熔合区,但熔池液态金属两侧和铝合金薄板的连接区不存在氧化膜焊渣,因此在焊缝熔合区,气孔的形核过程是均质形核,气孔成长速率较慢。在这种情况下,气孔的形核和成长是随机的过程,气孔分布不均,平均直径较小,气孔内表面较为平滑。

3 机械性能

3.1 机械性能

对于普通6061 铝合金薄板的焊缝,在相同的焊接脉冲电流状况下,截面1 左侧焊缝拉伸强度为146.8 MPa,右侧焊缝拉伸强度为143.2 MPa;截面2 左侧焊缝拉伸强度为148.5 MPa,右侧焊缝拉伸强度为139.8 MPa,如图6 所示。拉伸试验结果表明,此状态下焊缝抗拉强度较低。

对于超声清洗处理6061 铝合金薄板的焊缝,在相同的焊接脉冲电流状况下,截面1 左右侧焊缝拉伸强度分别为184.3 MPa、192.7 MPa;截面2 左右侧焊缝拉伸强度为182.5 MPa、198.8 MPa,如图7 所示。拉伸试验结果表明,此状态下焊缝抗拉强度较高。

3.2 断口裂纹分析

对于普通6061 铝合金薄板的焊接过程,焊缝截面的拉伸断口组织如图8 所示,焊缝的拉伸断口基本是沿着拉伸方向上有效面积最小的截面断裂,但由于存在氧化膜焊渣的作用,焊缝的断口上分布着规模相对较大的气孔,焊缝在该方向上的拉伸强度较低。又由于在断口上存在较小的韧窝,说明沉积墙体在该方向上的韧性较差,在相同的极限拉伸强度条件下,其屈服强度较小。

对于超声清洗处理6061 铝合金薄板的焊接过程,焊缝截面的拉伸断口组织如图9 所示,焊缝的拉伸断口基本是沿着拉伸方向上有效面积最小的截面断裂,但由于不存在氧化膜焊渣的作用,焊缝的断口上分布着规模相对较小的气孔,焊缝在该方向上的拉伸强度较低。又由于在断口上存在较大的韧窝,说明沉积墙体在该方向上的韧性较好,在相同的极限拉伸强度条件下,其屈服强度较大。

4 结论

本文通过超声清洗工艺,在相同的脉冲电流条件下,分析其对铝合金冷金属过渡焊缝组织形成的影响以及对铝合金冷金属过渡焊缝机械性能的影响,结论如下:

(1)普通铝合金薄板CMT 焊接存在较多氧化膜颗粒并促进气孔异质形核,加快气孔形成速率。超声清洗处理铝合金薄板CMT 焊接存在较少的氧化膜颗粒,减缓气孔形成速率。

(2)普通铝合金薄板焊缝的拉伸断口上存在较小的韧窝,焊缝韧性较差。超声清洗处理铝合金薄板焊缝的拉伸断口上存在较大的韧窝,焊缝韧性较好。

(3)超声清洗处理铝合金薄板焊缝组织性能达到最佳时的脉冲电流较大,且其极限抗拉强度由144.6 MPa 提升到189.6 MPa,组织性能明显好于普通铝合金薄板焊缝。