锅炉压力容器压力管道检验中的裂纹问题研究

郭素琴

(河南省锅炉压力容器安全检测研究院,河南 郑州 450000)

在工业不断发展的趋势下,锅炉压力容器已成为现代工业中应用较为广泛的工业设备,无论是冶金、机械制造,还是电力与石油化工,都越来越重视锅炉压力容器的应用。锅炉压力容器在使用的过程中,会出现不同程度的结构性损伤,这些损伤会导致整个容器的压力管道中产生裂纹,大多数裂纹的产生可以追溯到受到装载物质腐蚀而产生的蚀坑,这些蚀坑的应力会导致管道内部出现裂纹。为了使这类设备在实际应用中发挥更大的能效,在工艺技术方面,目前锅炉压力容器的发展方向是以大规模设备为主,整体架构更加复杂。在实际应用中,压力管道中产生的裂纹影响整个容器质量,经常发生管道断裂的安全事故,这类事件的发生导致无法保障锅炉压力容器使用的安全性。该研究结合国内外相关研究文献,基于已有的分析成果对锅炉压力容器压力管道检验中的裂纹问题进行研究。

1 断裂理论——应力强度因子

在断裂理论中,对应力强度因子的界定主要依据裂纹端部力量,该力量的大小由裂纹的大小决定。裂纹形成断裂主要原因为应力强度因子加大,临界应力强度因子能够体现出材料抗断裂的能力,在理论学说中以断裂韧性来界定。单从应力腐蚀裂纹来看,因锅炉内钢板在与高浓度减税接触后,会使锅炉内的金属晶体与晶间产生电位差,在该情形下的晶粒电位高为阴极,而晶间为阳极,最终在晶粒和晶间之间会产生微电流,这会不断腐蚀锅炉结构,导致内部结构出现裂纹,这种裂纹的产生在于苛性脆化因素,这种因素能够由内到外不断扩展,最终会集中于应力最大处,使这一部位产生裂纹,这种裂纹的形成时间较短且会随着锅炉间晶体结构不断的变化,在微电流的影响下,导致裂纹处面积不断加大,使裂纹问题越来越严重。断裂理论中对裂纹所产生的断裂现象进行了明确界定,即在裂纹尖端的应力强度因子值,在达到或是超出裂纹材料断裂韧性,就代表裂纹目前正处于失稳扩展的变化形态中,裂纹通过穿透晶体,沿着晶体结构不断发展,最终在显微镜下呈现的断裂形态为放射状,这是锅炉内部裂纹产生的结构特性,随着断裂面积不断加大以及裂纹形态的变化,裂纹会对整个结构造成破坏,最终产生断裂现象,如公式(1)所示。

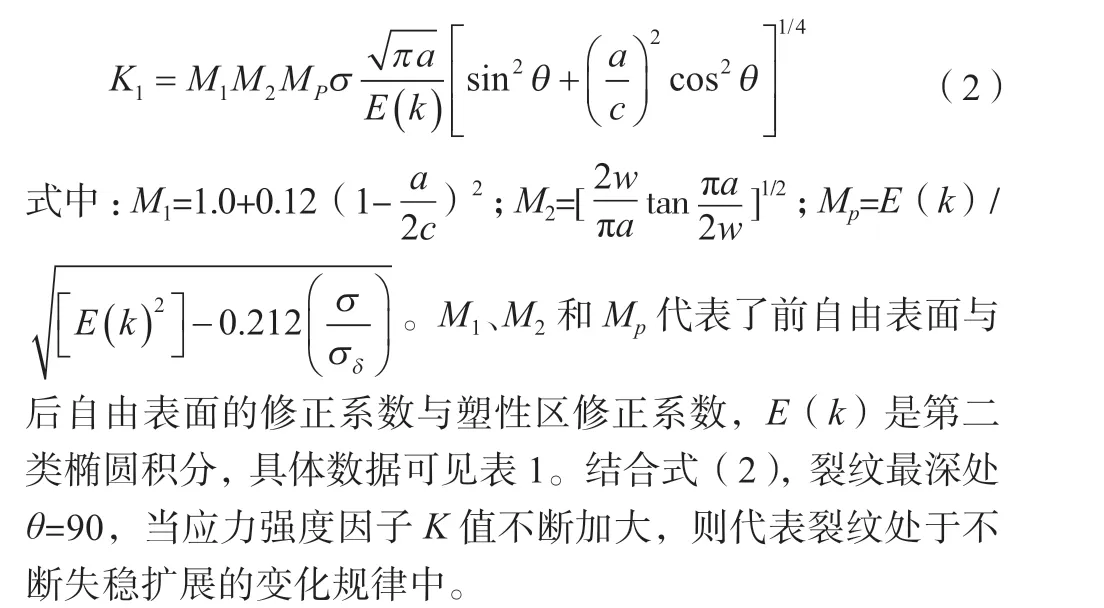

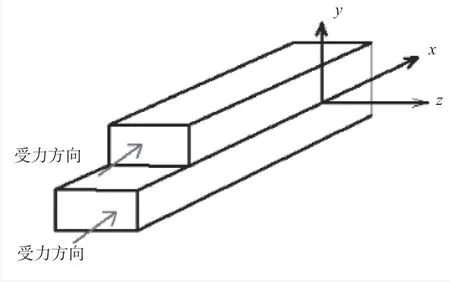

在锅炉压力容器的压力管道中,表面裂纹和管道内部裂纹的处理方式不同,对这类表面构建的裂纹来说,应力强度因子见式(2)。

表1 第二类椭圆积分值

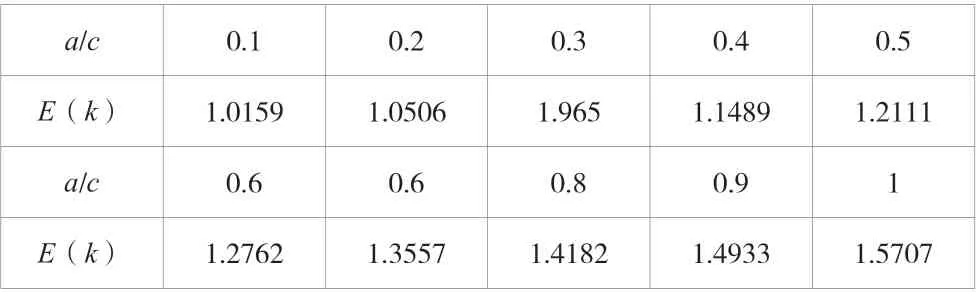

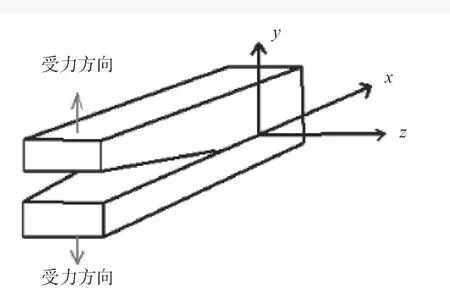

在锅炉压力容器中,裂纹存在的形式有3 种,具体如图1、图2 所示,这两种裂纹形式各有差异,第一种是轴方向上拉应力而导致裂纹上下张开,其被称之为张开型裂纹;第二种则是轴方向上应力导致裂纹前后滑移的滑移型裂纹;常见的还有以轴方向应力为基准形成裂纹左右撕开的形态,称之为撕开型裂纹,因为对这种裂纹类型研究很少,所以不进行详细叙述。张开型裂纹造成的安全事故最严重,它的危害性较强,容易使材料低应力脆断,在下文中依据第一种I 型裂纹来分析相关问题。

图1 I 型裂纹

图2 II 型裂纹

2 数值模拟

在锅炉压力容器管道检验中,大部分裂纹均以表面裂纹的形态呈现,且在尺寸大小方面,要比自身结构曲率半径小得多,在分析裂纹问题方面,能够将管道中存在的裂纹等效为表面含半椭圆裂纹平板受拉问题。某锅炉压力容器的轴向应力是83.2MPa,环向应力是146MPa,其结构的表层存有半椭圆裂纹,而椭圆长短半轴分别是=10mm,=4mm。结合应力学理论来看,在锅炉压力容器压力管道中,内压会形成环向应力与轴向应力,该应力计算如式(3)和式(4)所示。

式中:为锅炉压力容器所承受的内压;为锅炉压力容器的直径,是锅炉压力容器的壁厚。应力公式表达的方式能够体现出环向应力是整个容器压力管道中的最大主应力,选取该应力作为裂纹端部应力强度因子分析值,结合相关模型分析裂纹应力强度因子的过程。

2.1 表面半椭圆裂纹集合模型

依据ABAQUS 运用来构建含裂纹的几何模型,结合该模型的对称性来构建1/4 表面含半椭圆裂纹的几何模型,其中存在含裂纹和非裂纹的部分。

2.2 有限元模型构建

当分析锅炉压力容器管道检验中的裂纹问题时,要想了解在压力管道中多蚀坑与裂纹的变化规律和相互作用,就要通过构建有限元模型,结合 SolidWorks 构建内径为600mm~800mm、壁厚为60mm~80mm 的锅炉压力容器有限元模型。该模型属于连续性对称均匀实体,要想使有限元计算工作量降低,还须对整个压力容器沿进行分割,依据中心点进行对称分割,具体可分为4 个部分,并取1/4 结合至ANSYS 中来完成有限元仿真计算。结合双参数法=′/与=/,该式子中的代表了蚀坑长深比,则代表蚀坑位置参数。

在不同类型的蚀坑模型建立中,须改变和,使蚀坑底部曲率与椭球中心垂直位置产生变化。在0.2的情况下,整个压力管道内部的裂纹应力最大值将存在于蚀坑底部,最终使管道局部部位出现断裂。

依据ANSYS 模型网格划分来看,考虑到有限元模型连续均匀的特性,在实际划分中可依据扫略的方式和2 节点SOLID186 单元设置进行模型划分,并依据CONTACT174 接触单元运用的方式为压力管道中裂纹网格和完整网格之间的有效连接提供保障。从而使裂纹应力强度因子数值计算得出的结果更加精确。除此之外,还可通过设置6 条积分围道数来防止锅炉压力容器底部朝轴方向位移,在容器切割面中,并无摩擦约束,以此来创建有限元计算的边界条件。

在有限元计算的分析中,为了充分发挥其实际效能和作用,还须结合ANSYS 应用来计算不同长深比的裂纹有限元,实际计算得出的数值要与《应力强度因子手册》的理论计算结果做出比较,对比二者来看,最大误差不超过5%,符合相关要求和标准,代表新建压力容器有限元模型计算结果有效。

2.3 边界条件与载荷

上述构建模型的特性在于明确的对称性,该性质能够在1/4 模型对称面来加设对称边界条件,面①为非裂纹部分,具体边界条件如下。

面①:(3=1=2=0),对称边界条件;面②:(1=2=3=0),对称边界条件;顶点③:2=0;载荷:在途裂纹面相平行的面上施加的载荷为锅炉压力容器最大主应力,具体值是146MPa。

3 结果分析

3.1 锅炉压力容器压力管道检验中裂纹对应力的影响

当了解锅炉压力容器压力管道检验中裂纹对应力的影响时,为了体现出研究的全面性与综合性,还须根据不同的蚀坑参数和裂纹长深比来具体了解各项指标在应力强度因子方面的实际影响。选取固定蚀坑深度改变蚀坑半径′的尺寸与蚀坑参数;固定裂纹深度改变裂纹长度的尺寸与裂纹长深比/。同时,相关参数还能改变双蚀坑、裂纹间距,要想使整个模型更加完整,间距的取值要以≥5mm为基准,这样才能根据不同的参数值获取相应的应力强度因子。要想明确不同参数中单蚀坑、裂纹和双蚀坑、裂纹对锅里压力容器压力管道的影响,须以裂纹长深比/=1、彼此间距=10mm 的数值进行模拟计算,从而得出在不同情况下,单蚀坑、裂纹与双蚀坑、裂纹在锅炉压力容器压力管道中的应力分布情况。

这种分析方式可更加明确不同变化规律下裂纹对整个容器中压力管道的影响,以了解其应力集中区域的方式,为预防管道产生断裂安全事故提供依据。通常来说,当裂纹主要存在于锅炉压力容器底部时,裂纹应力集中值最大。这代表了裂纹在扩展变化中主要依据轴线方向,该方向同时也是蚀坑危险方向。裂纹应力的大小以受到蚀坑参数的变化为主,若该参数不断加大,会使应力值降低,在不断加大的情况下,会导致整个蚀坑底部曲率半径不断减少,从而带动裂纹应力集中值的降低,使该区域应力大小改变。相反,如果参数不断减少,就会出现蚀坑底部曲率半径加大,最终导致裂纹应力集中值不断提升,逐渐高于规定值加剧应力集中问题,最终出现压力管道断裂的现象。

3.2 锅炉压力容器压力管道检验中裂纹对强度因子的影响

用上述模型构建中设置的不同蚀坑参数与裂纹长深比/的范围来计算不同名义应力强度因子,在比较分析之后,为了实现数据归一化,定义名义应力强度因子,如公式(5)所示。

式中:与代表双蚀坑、裂纹与单蚀坑、裂纹顶端应力强度因子,MPa·mm。

根据模型断裂参量有限元计算,结合蚀坑参数与裂纹长深比/的应力强度因子,在间距随着蚀坑与裂纹间距的变化而变化。随着裂纹不断产生变化,当蚀坑参数出现不同时,裂纹长深比/1,还是/1 或/=1,裂纹名义应力强度因子随距变化趋势基本相似,实际变化的形态都以先不断减少,然后区域平稳变化为主,这也体现出在锅炉压力容器压力管道的校验中,裂纹和蚀坑间的关系相互影响,彼此间能够相互作用,且依据间距值为准,当间距越大时,彼此间的影响会不断变小直至稳定,但其名义应力强度因子总是大于1。从中也体现出双蚀坑、裂纹的相互影响会导致裂纹尖端应力强度因子不断集中,从而形成应力集中点来推动裂纹的扩展,以此不断破坏整个容器压力管道的内部结构,这就使容器断裂的危害性不断加大,安全性不断降低。为明确随蚀坑、裂纹间距变化,运用Matlab 对相关数据进行拟合,在1、1 与=1 等不同的情况下,经验公式见式(6)~式(8)。

除此之外,在锅炉压力容器压力管道检验中裂纹参数对名义应力强度因子的影响中,当参数取0.9、1.0、1.1 与2.0时,可依据预设值代入式(6)~式(8)来计算得出不同的蚀坑参数,以此进一步明确蚀坑、裂纹间距下名义应力强度因子随裂纹长深比/的变化规律。从中可以发现,当参数的取值不同时,具体呈现的变化规律存在较大差异,例如当≥1 时,容器压力管道中的应力强度因子以前期增多、中期减少及后期增多的规律进行变化;而当1 时,应力强度因子的变化不够显著,无法得出变化规律。同时,在间距的变化下,如果其先增多,随后减少,体现为在提升到一定值后对裂纹名义应力强度因子无影响。

4 结语

结合上述研究分析来看,在锅炉压力容器压力管道检验中裂纹问题的分析下,结合了双参数法来构建通单蚀坑裂纹与双蚀坑裂纹的模型,以=0 为基准,分析压力管道中裂纹具体参数及对压力管道的应力,结合应力强度因子的分析,了解压力管道检验中裂纹的变化规律。从中发现在蚀坑参数提升的情况下,整个容器蚀坑底部曲率半径会降低,以此来改良压力管道中应力集中的情况,依据改变裂纹变化规律的方式预防管道中断裂现象的产生。为了更加明确锅炉压力容器压力管道检验中裂纹的实际变化情况,深入了解其应力强度因子的具体关系,基于模型研究来分析间距值,在该值不断加大的情况下,裂纹的应力强度因子在变化方面会先减少,随后逐渐趋于平稳发展。总的来说,在预防裂纹产生方面,针对因应力腐蚀而形成的裂纹,须在锅炉使用的过程中把握每一个操作的细节,从开始运用、运行中到停止等阶段都要平稳过度,确保锅炉内的温度足够稳定,没有太大变化,在平缓变化下,可防止锅炉内金属材料出现因单位时间中温差较大而产生交变应力进而引发裂纹的现象。结合应力学,基于断裂理论来探究锅炉压力容器压力管道检验中的裂纹问题能够为该设备在裂纹问题分析方面注入新的思想,提出创新性研究思路,从而为相关研究及锅炉压力容器实际应用中裂纹问题的明确与解决提供依据。在裂纹预防中,通过选用合理的锅炉及受压元件的制造材料,应用铝合金先进焊接工艺来减少受压元件板边次数,它的核心要素在于增强板边处强度,使其比金属屈服点强度高。