塑料管道MFR、OIT检验样品快速制备方法的应用研究

刘鸿博

(辽宁省检验检测认证中心(辽宁省产品质量监督检验院),辽宁 沈阳 110144)

0 前言

热塑性塑料管道产品是高科技复合而成的化学建材,是通过专业生产设备将相应树脂原料通过挤出、注塑等工艺制成的管状产品及管件。塑料管道产品在我国已获得长足发展,产品的标准体系也日趋完善。在聚丙烯(PP)管道产品、聚乙烯(PE)管道产品及耐热聚乙烯(PE-RT)管道产品的相关标准的技术要求中,对产品的性能指标要求更具体,其中熔体质量流动速率(MFR)、氧化诱导时间(OIT)、灰分作为重要的物理性能指标成了比较重要的项目要求,现有的检测手段自动化程度比较高,但样品的制备方面还相对落后。经过调研发现,目前国内对MFR 及OIT 样品制备的绝大多数检验机构和生产企业还是以人工制备为主,也没有企业对相应制样设备进行研发生产。对国外的检验仪器,只有德国的IPT(世界知名的塑料管道检验设备生产商)有一种针对MFR 制样的小型设备,但该设备对检验样品的管径、规格等有一定要求,整体的适用性不是很好,且制备样品时须首先将试样切割成环形片状,然后才能进行制备,影响效率,同时该制样设备的价格昂贵,大多数用户很难接受,不利于推广。

1 试样要求及试样制备所存在的问题

熔体流动速率是一个选择塑料加工材料和牌号的重要参考依据,能使选用的原材料更好地适应加工工艺的要求,使制品在成型的可靠性和质量方面有所提高,而氧化诱导时间是考证材料抗氧化性能的重要指标,关系到塑料管材产品的长期热稳定性能和使用寿命,灰分反映了原料中无机填料的添加情况,无机填料添加越多,灰分值越大。生产时为了提高产品强度而过量添加无机填料,或者生产企业使用了回收料以及不达标色母料都容易导致灰分不合格,给管材的长期使用埋下安全隐患。针对上述三个检验项目,目前的热塑性塑料管道的产品标准中关于熔体质量流动速率、氧化诱导时间及灰分的检验均采用统一的试验方法标准,关于样品的形态要求见表1。

由表1 可以看出,进行上述3 个项目检验时先要制备符合试验方法要求的样品,热塑性塑料管道产品一般为圆形管状或管件形态,管径和壁厚都千差万别,例如进行熔体质量流动速率检验,必须制备为颗粒状样品,以保证样品能够装入内径为9.55mm 的料筒内,颗粒细碎规则才能保证压料后紧密贴合,确保挤出的料条无气泡,在标准中也明确说明试样的形状对确定试验结果的再现性有很重要的影响。而氧化诱导时间检验,目前进行OIT 检验时采用的铝制坩埚都较小,一般坩埚内径仅为6mm,需要从样品上切取圆片形试样放入试验坩埚中,以保证样品完全与坩埚底部贴合,以保证检验结果的准确性。现有的一些试验研究表明,样品的不同形状会导致增加或减少与氧气的接触面积,进而加快或减慢氧化反应,会对最终结果造成一定的影响,为了减少试验误差,制备符合标准试验方法要求的圆片装试样较为合适。

表1 聚烯烃塑料管道产品MFR、OIT 及灰分检验试验方法及形态要求

目前制备上述检验项目试样的样品时,主要方式还是单纯依靠手工制备。在制备时,利用尖嘴钳、剪刀等工具,将从管材上切割下来小块管体,再用尖嘴钳夹持试样,并用剪刀进行进一步分割,目测试样大小合格后,进行检测。该试样制备方法所存在的问题是,用尖嘴钳夹持时会对试样施加一个较大的力,会使试样变形,密度发生一定的变化,同时剪刀剪切时很可能会产生撕扯,导致样品发生拉伸等形变,样品会出现一些尖角、毛刺,检测装填时会影响装填的密度,对检测结果造成不好的影响。此外,该方法制备的试样形状不规则、大小不一,一致性较差,难以达到标准规定的试样要求,进而使检测的重现率低,影响检测的精度。同时,手工操作会使样品的制备效率低,制备时间长,且制备人员的手部极易疲劳受伤。经测试,制备灰分试样的样品量一般在50g 左右,一组样品的制备时间至少需要30 分钟,大大影响抽样和检测效率。样品制备是否符合要求关系到最终检验结果准确与否,任何检验的第一步都是样品制备环节,往往也是最容易被检验人员忽视的环节,但通过以往的检验情况来看,制备样品的形态还是会对最终的检验结果产生一定的影响。

2 MFR 及灰分制样装置的研究

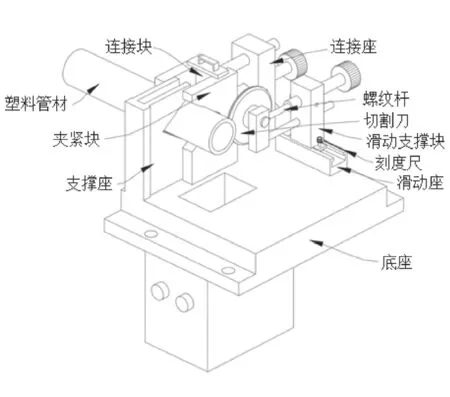

PP-R、PE 及PE-RT 管材产品的最新标准中均增加了灰分检验项目,该项目主要是用于考察产品中无机填料的添加情况,灰分样品的要求与熔体质量流动速率的样品类似,如果制备的样品细碎、规则,则在煅烧时能够充分燃烧,保证最终结果的准确性。基于产品的实际情况及标准方法要求,所研发的制样装置(图1)可直接从管材试样上直接取样,避免了通过机加工或人工切割等方式将试样预处理的步骤,目的就是为了实现自动化、快速化样品制备,进而提高MFR 及灰分检验效率。

图1 MFR 及灰分制样装置示意图

2.1 主要结构及工作原理

制样装置包括底座,底座上对称开设有两组安装孔,且底座上通过螺栓固定有一个滑动座,滑动座上装有滑动连接的切割机构,切割机构内部设有伺服电机;底座上设有一个支撑座,支撑座上开设了“V”形槽,两个夹紧块上也开设了“V”形槽,支撑座和夹紧块之间、两个所述夹紧块之间卡接有一个连接块,连接块上设有一个手柄,连接块上卡接有一个夹紧机构。

底座上设有一个矩形孔,且底座的底部装有一个破损器,底座的矩形孔与破损器相对正,使用时,塑料管材被切割后直接落到破损器内进行均匀破碎。滑动座包括刻度尺,滑动座的一侧设有一个与刻度尺相契合的安装槽,且滑动座的一侧对称设有两个矩形块,且矩形块上装有用于固定刻度尺的螺栓,滑动支撑块的底部设有一个三角状的指示块。在使用中,当滑动支撑块滑动时可观察指示块指示刻度尺的位置,刻度尺的设置方便滑动支撑块距离的调节,进而方便塑料管材的定量切割。

滑动座上设有一个“T”形滑动槽,且滑动支撑块的底部设有一个有滑动座相契合的“T”形凸起,滑动支撑块的底部设有一个矩形凸起,凸起上安装有夹紧螺栓。使用时,滑动座的设置方便滑动支撑块的滑动,滑动支撑块上设置的螺栓起到了滑动支撑块辅助固定的效果。

2.2 制样过程

塑料管材被切割后,通过在底座上设置的矩形孔直接落到破损器内进行均匀破碎。滑动座上设有刻度尺,滑动支撑块滑动时可观察指示块指示刻度尺的位置,刻度尺的设置方便滑动支撑块距离的调节,进而方便塑料管材的定量切割。使用时,首先,将底座安装到破碎器的上方,使底座的矩形孔与破碎器的进料口相对正;其次,将塑料管材放置在支撑座和夹紧块之间,转动螺纹,推动两个夹紧块移动,将塑料管材夹紧固定;再次,根据塑料管材的切割距离调节切割机构的距离,在调节切割机构时,通过观察指示块指示刻度尺的位置,可方便塑料管材的定量切割,并控制切割刀内的伺服电机转动,使切割刀转动,对塑料管材进行切割;最后,在塑料管材切割后,直接通过底座的矩形孔落到破碎机内进行破碎。

3 OIT 制样装置的研究

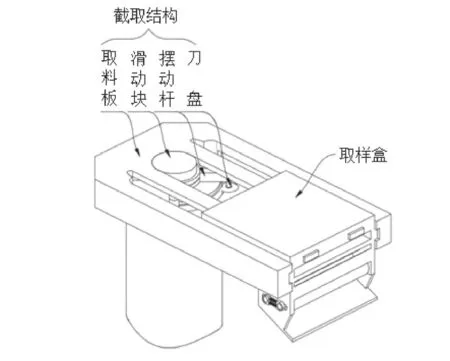

氧化诱导时间(OIT)是一种表征材料抗氧化性的指标,测定试样在高温(200℃/210℃)氧气条件下开始发生自动催化氧化反应的时间,是评价材料在成型加工、储存、焊接和使用中耐热降解能力的指标。其原理是将塑料试样与惰性参比物(如氧化铝)置于差热分析仪中,得出试样氧化而引起的DSC 曲线(差热曲线)的变化,并获得氧化诱导时间OIT,以评定塑料的防热老化性能。现有的制样方式无法从管材试样上直接取得圆形试样,按照标准要求需要从试样的内、外壁分别取样,通过手工方式制备的试样易出现不规则形状,且试样厚度无法精准控制,该文所研发的制样装置(图2)可实现精准取样制备样品的功能。

图2 OIT 制样装置外观示意图

3.1 主要结构及工作原理

制样装置包括截取结构1,其外端位置滑动装有制样结构,制样结构内部安装有传动结构,传动结构的右端底部设置有出料结构,截取结构还包括取料板、滑动块、辅助杆。取料板内部滑动装有滑动块,滑动块的底部直接扣在管材上,滑动块的左侧位置设有两个辅助杆,且在两个辅助杆末端底部均装有转轴。将摆动杆末端安装刀盘,刀盘主要用于截取管材,为了能够让滑动块底部所截取的管材更好地进入制样结构内,将滑动块左端设置上辅助杆,通过两个辅助杆的转轴将被截取的管材送入制样结构内,完成进料的目的。

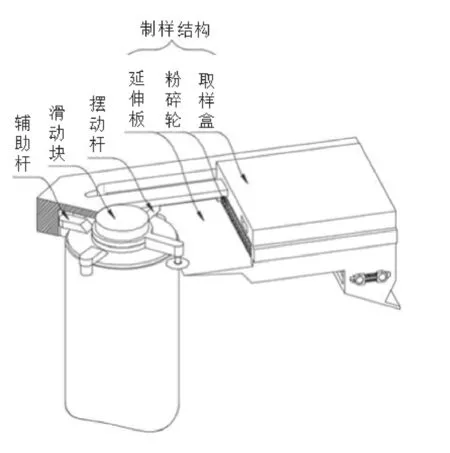

为了达到理想的制样效果,该文所述制样结构中还进行了进一步的设计(图3),设有取样盒、粉碎轮、延伸板,在取样箱的左端设置有一块延伸板,紧贴取样盒进料口的位置装有粉碎轮,粉碎轮装有两组共四个,通过粉碎轮的剪切实现物料的破碎。物料通过多次剪切后达到所要求的大小,通过传送带传送至下一部位。该传送带属于传动结构部分,该结构除传动带外,还包括加热管,传动带安装在粉碎轮的右端,且传动带采用耐高温的材质制作,以防止在加热管作用下失效,传动带的上端间隔板内部添加有五根加热管。

图3 OIT 制样装置部分剖视示意图

3.2 制样过程

采用该装置制备试样时,首先,将摆动杆末端安装刀盘,刀盘主要起到截取管材的作用,为了能够让滑动块底部所截取的管材更好地进入制样结构内,将滑动块左端设置上辅助杆,通过两个辅助杆的转轴将被截取的管材送入制样结构内,完成进料的操作。在被取样的管材进入进料口时会优先与粉碎轮接触,粉碎轮将管材进行粉碎。为了能够更好地实现粉碎效果、提高粉碎效率,将粉碎轮设置为两组。传动结构与出料结构的设置如下:所粉碎的管材到达传动带上之后,靠近传动带顶端的间隔板能够通过内部的加热管加热,将不规则、带有毛边的碎渣经过加热去除,完成取样过程中的均化颗粒效果。将压轮安装在传动带末端,主要起到将成型的颗粒进行挤压的作用,被挤压之后呈圆盘形状的材料会经过倾斜的出料板排出,完成制样的过程。

4 研究结果

目前,上述两种装置均已试产,经过测试,MFR 用制样装置,可以通过标尺调整切割量,实现了对塑料管材的定量切割,并且在塑料管材被切割后直接进行均匀破碎,所得颗粒物料大小均匀、均一性好,同时劳动强度大大降低,且制样效率明显提高。经测试,以50g 试样为准,制样时间由手工制样耗时的30 分钟左右降为3~4 分钟,效率提高近10倍。其适用管材的口径达到630mm 以上,壁厚30mm 以上,可以适用绝大多数管材。

OIT 制样装置中,特别增设了加热功能,所粉碎的管材在到达传动带上之后,靠近传动带顶端的间隔板能够通过内部的加热管加热,将不规则、带有毛边的碎渣经过加热去除,完成取样过程中的均化颗粒效果。将压轮安装在传动带末端,主要起到将成型的颗粒进行挤压的作用,被挤压之后呈圆盘形状的材料会经过倾斜的出料板排出,完成制样的过程。该装置可以有效去除毛边,制得样品外观规整、大小适中、无毛刺等,提高了检测过程中的测试准确性。

目前上述两种装置均已申请了实用新型专利并获得了授权,下一步将进一步研究制样装置在功能性、实用性方面的相关问题,同时与设备生产企业进行合作,研制生产出相应的实物装置用于检验,同时也将进一步探讨研究两种装置在结构性及功能性上的改进,以获得最优的试样制备效果,文中所述的两种装置结构仅供参考。

5 结语

MFR、灰分及OIT 检验目前都有专用的检测设备,试验方法也清晰明确,唯有样品制备环节存在一定的问题。该文通过制样装置的研发,进一步保证试验样品的标准化程度,同时大幅度提高检验效率,减少人工成本,保证最终检验结果的准确可靠。