一种风电汽车的惯性增压式电力系统研究

柴彬,柴瑞雅,陶崇瑾

1.酒泉职业技术学院,甘肃酒泉 735009; 2.西安培华学院,陕西西安 710199

0 引言

当前,国内外规模汽车制造企业都在投入大量技术力量研发纯电动汽车,试图来取代燃油车,减小能源消耗和环境污染。但就现有生产技术来讲,电动汽车普遍存在续航里程短的技术短板,且没有得到有效突破。国内的纯电动汽车的平均有效续航里程为280~350 km,受到车辆行驶速度、环境温度、路况等方面因素影响,实际的有效续航能力为200~280 km,基本无法适应汽车长途行驶的需求;电池充电时间过长,一般饱和充电需要8 h左右,快速充电需要1~2 h;插电式混合动力汽车带电1×10kW·h以上,国产纯电动汽车带电平均在7×10kW·h以上,特斯拉ModelS 100D的最大带电量为1×10kW·h,这么大容量的电池在车辆行驶中不断发生剧烈的电化反应,导致电池内部化学介质不稳定,可能会产生发热短路等不安全事故,其安全性能堪忧。这三大致命缺陷导致电动汽车很难得到推广和长足发展。

风能是地球上真正用之不竭,且没有环境污染的绿色能源。它对汽车来讲有得天独厚的优势,车走就有风,有风就有能。汽车一旦启动,车身周围就会产生一定的风能,它是全天候的。尤其在车辆头部,由于车体轮廓和空气碰撞冲击产生风阻,车辆行驶越快,风阻就越大,风能也就越大。如果通过一定的技术措施将这部分风能利用起来进行高效发电,可以有效延长电动汽车的续航能力,甚至能直接驱动车辆电机工作,解决当前电动汽车的续航短、电池体积大、安全性能差的缺陷。

目前,国内外一些汽车制造企业和个人已经尝试发明了一些风力发电驱动汽车的技术,但基本上都是将风机装在车辆头部或车顶,且其裸露在车体外部,与空气直接接触,靠车辆行驶迎面风力驱动风机转动发电。这种方案使车辆迎风面积增加,风扇转动时产生很大风阻,电机输出40%~50%的动力用来克服车辆行驶阻力;其次,使用普通风扇叶片,风能利用率低,它的转速完全依赖于车辆行驶速度,只有车辆在很高的行驶速度下,发电机才能发出一定的电量,但由于其技术缺陷而无法实现;再次,在车辆行驶中,风扇旋转产生的噪声严重影响乘坐车辆的舒适性。所以,至今没有得到重视和技术开发。

1 风力发电技术在汽车上应用的可能性分析

近些年,世界各国汽车制造厂家为提高发动机的动力,在车辆上广泛使用废气涡轮增压系统,通过发动机排气管排出废气的压力能驱动吸气涡轮旋转,从而对进入进气管空气加压,来提高发动机的充气效率,排气管排出废气的动能可驱动吸气涡轮转速高达200 000 r/min,这项技术可使得普通发动机动力在原有基础上提升40%~80%,目前被广泛使用在各种燃油发动机上。

电动汽车在行驶中要有更长的续航能力,就需要电池存储更多的电能。电池要增加蓄能就需要更大的体积和质量,过大的体积及质量又会消耗更多的电机动力。如果使用风力发电机给车身电池及电动机不断提供电力,车辆行驶的越快,风速越高,发电机的转速越高,发出的电力越多,就可以为车辆提供更多的电能,从而解决电动汽车这一短板。

现有的风力发电机技术,风速达到3 m/s,便能进行发电。车辆在市区行驶,最低车速约30 km/h(风速约8.3 m/s),完全能驱动一般的发电机发电,通过合理改进风能的获取方式,可以进一步提高风速,驱动发电机高效发电,为车辆提供充足的电力,能有效减小能源消耗和环境污染,是一个真正环保的绿色技术。如果借鉴燃油发动机废气涡轮增压方式,利用透平原理将车辆迎面风阻转化为动能驱动发电机发电,可为车辆提供所需电能。

一般电动汽车至少需要50 kW·h以上的电池组来为车辆提供动力,实际有效续航可达200 km左右。如果采用一种有效的风力发电系统来对车辆电量进行补偿,这种风电汽车装配一个20 kW·h左右的动力电池组(具体容量多少取决于车辆自重),就可以实现车辆连续运行。当车速超过70 km/h以后,可靠风力发电系统为车辆提供电量,大大减少蓄电池组的容量、车身质量和成本。与纯电动汽车相比,该车辆仅仅多了一个高速发电机和一个空心进气管道,而减少近2/3的电池组容量及质量,并没有增加车辆结构的复杂程度,反而能节约更多的电能用来驱动车辆产生有用功率。如果动力匹配合适,该车辆可实现远距离无限巡航,既不需要停车充电,也不需要维护,尤其适合高速远距离行驶的小型车辆,且该技术没有尾气排放,对环境没有任何污染,是一种典型的高效、环保、零排放技术。

2 风电汽车的惯性增压式进气系统

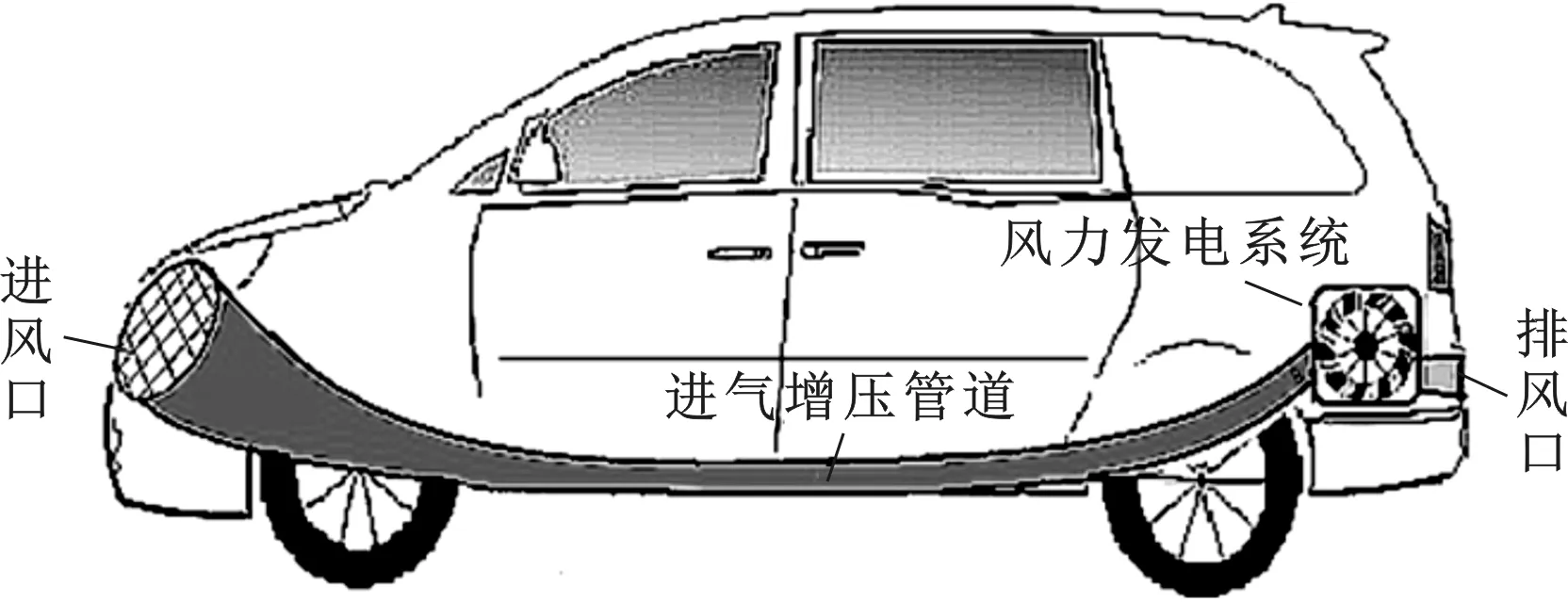

根据流体力学原理,在车辆头部设置一个空心进气管(图1),可将行驶中车辆头部的迎面空气导入该管道,依靠惯性向后方流动。如果适度减小管道内径,可提高其流速及压力,即增加空气动能,靠此动能去驱动发电机发电,可提高发动机的发电效率及发电量。该进气管安装在传统车辆车体前方进气栅格位置,并不改变现有车辆形状及结构。由于空气由车头贯穿至车尾并排出,不会增加车辆风阻,相反,会使原车风阻有所下降。

图1 进气增压管道布置

2.1 惯性增压式进气系统的组成

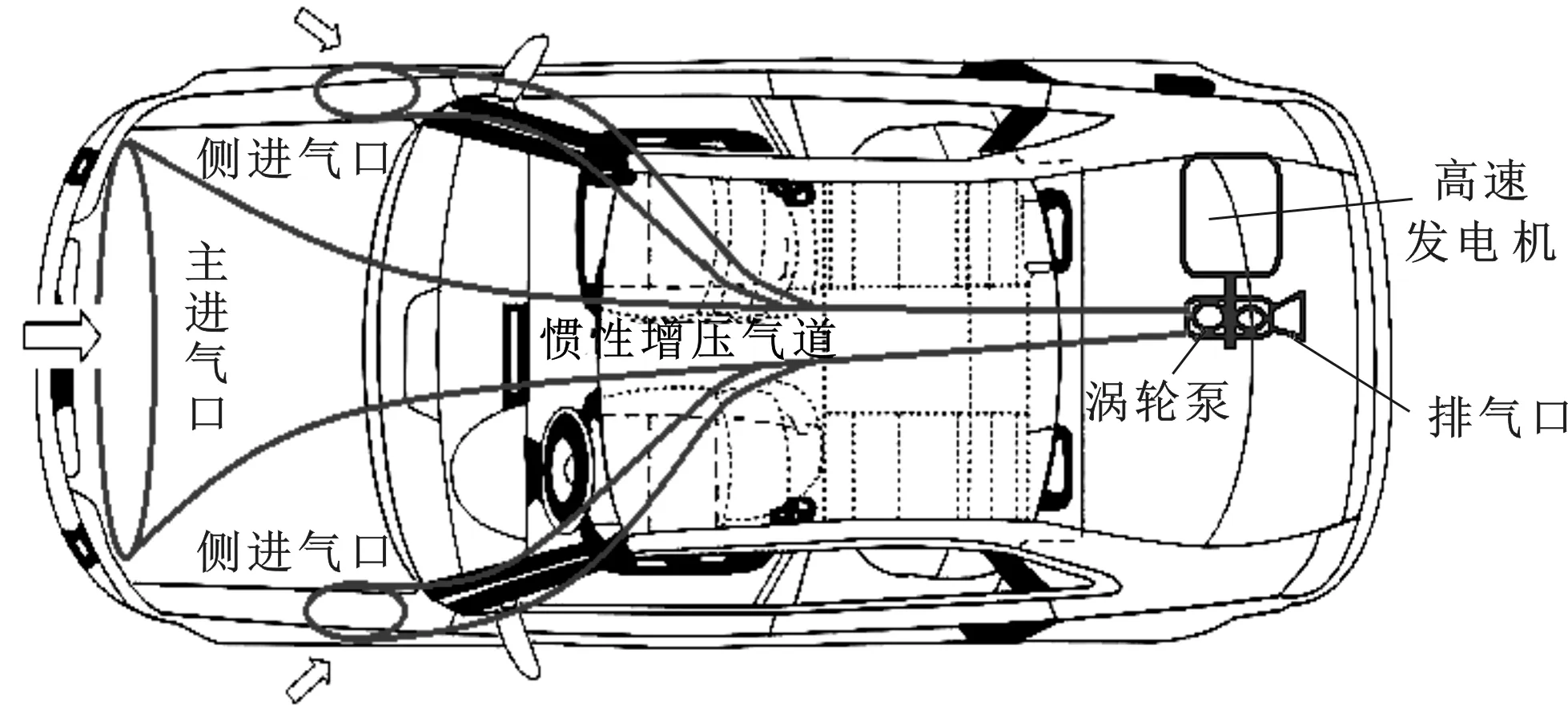

惯性增压式进气系统主要由主进气增压管、侧进气管、电磁阀、压力传感器、支撑架等组成,如图2所示。

图2 惯性增压式进气系统示意

主进气管经车底一直延伸至车辆后桥处,此管道为惯性增压管,它是扁平状空心管道,沿纵向管道内径逐步收缩,形状呈喇叭形,尾端连接空气涡轮泵进气口(喷嘴环)。进气管外壁包裹隔音材料,内壁光滑,以减小空气流动阻力。

车辆两前轮前上方分别设有左右两个侧进气口及进气管,它们分别与惯性增压管连接;侧进气口上设置活门,活门上安装有电磁阀,活门由电磁阀控制(图3)。根据实际需求,可以在主进气管底面车辆前桥位置处再增加一个侧进气口,可进一步增加主管道进气量。

图3 进气增压系统

在主进气管内后端处设置进气压力传感器,用来检测增压管内空气压力,为车身动力控制单元(ECU)提供信号。

2.2 惯性增压式进气系统的工作机制

车辆启动后,其头部的空气被导入进气管道内,空气在惯性作用下向车体后方流动,经增压管增压后提高空气流速及动能,到达增压管尾部,流速和压力达到最大。经连接管将增压空气导向空气涡轮泵涡轮,涡轮高速旋转,经传动轴驱动发电机电枢轴高速旋转发电。

根据发电机的输出电量调控机制,ECU通过压力传感器信号,控制侧进气口活门开闭,从而监控、调节增压管的进气状态,可实现发电量的智能控制。

3 风电汽车的发电系统

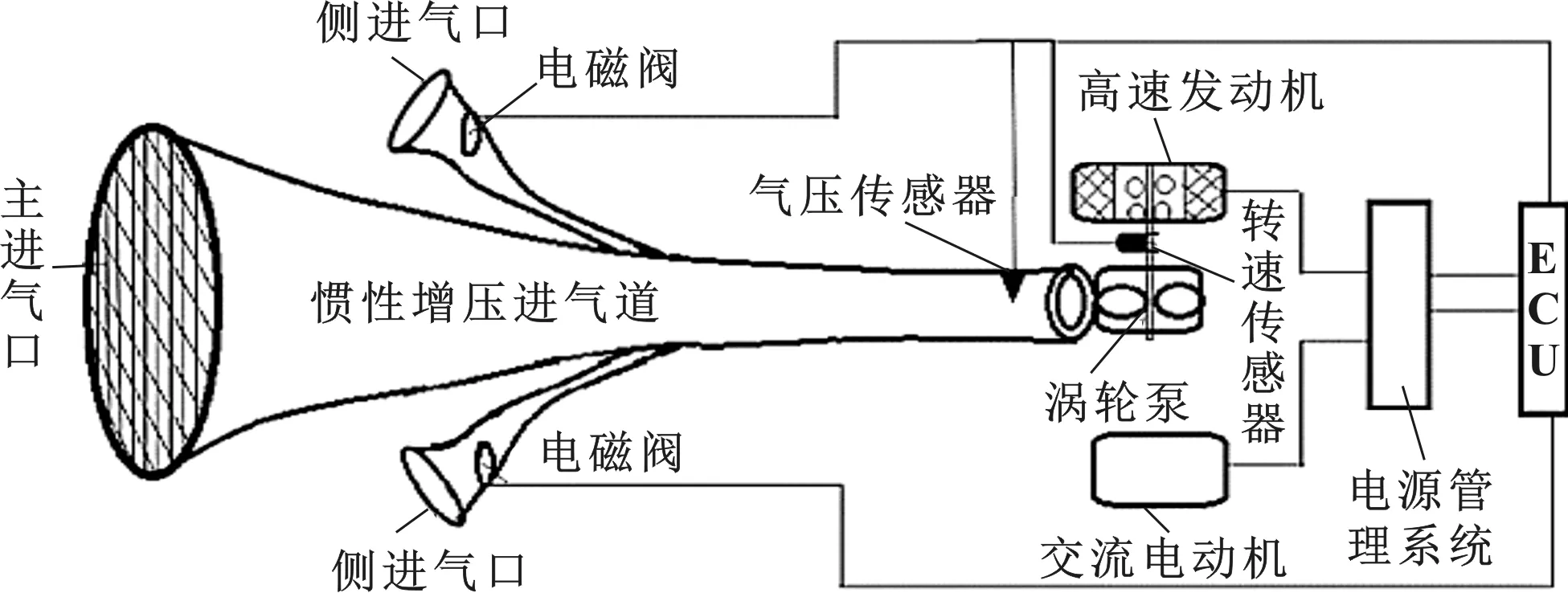

车辆的发电系统由空气涡轮泵、高速永磁发电机及电源管理系统组成,如图4所示。

图4 发电系统示意

空气涡轮泵采用轴流式涡轮泵,主要由泵壳、可变喷嘴环、涡轮叶片、涡轮轴及悬浮轴承等组成。可变喷嘴环可改变空气喷向涡轮的角度,控制和优化空气的流速及流向,以提高空气涡轮泵轴的转速和扭矩,提升涡轮泵的转速及效率,并减小高速旋转时的喘振。

空气经增压管道增压、增速以后,经喷嘴环导向,喷向涡轮,驱动涡轮高速旋转,涡轮轴与发电机转子轴同轴,实现同步转动。通过透平输出机械能,驱动发电机电枢高速旋转发电。

该空气涡轮泵在低压气流下工作,由于涡轮叶片与壳体边缘的缝隙、轴承摩擦因数、电机电枢质量等因素,其工作效率较低,因此需要通过对气体增压、增流,才能充分发挥其特性。

涡轮增压器喷嘴叶片的形状对增压器的效率有很大影响,通过可变喷嘴环与优化叶片形状,可有效提高涡轮泵效率。

发电机采用三相交流同步发电机,发电机的输出电压及电量由电源管理系统进行管理。高速发电机转子轴上安装有转速传感器;转速传感器负责检测高速发电机转速,判断发电机的发电效率并将此信号通过ECU,并输出到车辆仪表上。

根据发电机工作原理,其电压计算公式为:

=44460

(1)

式中:为发电机的输出电压;为线圈匝数;为常系数,取值为11~125;为极对数;为转速;为磁通量。

由式(1)可知,在电机磁极特性确定的情况下,发电机输出电压与转速成正比,转速越高,电压越高。

交流发电机的输出功率计算公式为:

=1732×××cos

(2)

式中:为发电机功率(kW);为电压(kV);为电流(A);cos为功率因素,小于1。

由式(2)可知,在结构、线圈匝数、材料性能确定的条件下,发电机的输出功率取决于电枢转速,而电枢转速取决于喷嘴环喷射出的空气动能及涡轮泵轴承的摩擦因数。

根据风机工作原理,空气涡轮转速的计算公式为:

=1592(×2×)

(3)

式中:为涡轮轴转速(r/min);为空气流量(m/min);为涡轮泵的效率;为涡轮叶片的受力面积(m);为涡轮叶片半径(m)。

由式(3)可知,在涡轮泵的叶片面积及叶片半径不变的情况下,转速与流量呈线性比例关系,即电机的转子转速和风量是成正比的,出风口的风量越大,空气动能越大,发电机的转速就越高,根据吴坚等试验,空气涡轮泵输出有效功率随着空气流量的变化近似呈线性变化,使轴功率随流量的增加而上升,机械损失和流动损失均会增大,但涡轮泵的总效率变化不大。

4 风电汽车的电力控制系统

车辆的电力控制系统由车身动力控制单元ECU及电源管理系统、相关传感器以及电路安全保护装置组成,电源管理系统包括电机控制器和BMS模块,如图5所示。

图5 电力控制系统

传感器主要有安装在惯性增压管末端的压力传感器、安装在发电机转子轴上的转速传感器、安装在车轮上的车速传感器以及电源管理系统内的温度传感器、电流、电压传感器。

车身动力控制系统ECU根据各相关传感器传来信号管理电源管理系统,电源管理系统的BMS模块监控管理电池工作状态,通过系统机制对电池组电压及电量进行调节管理。电机控制器根据ECU指令为交流电动机输出电功率,同时控制发电机电流的输出模式。

5 风电汽车的工作机制

5.1 车辆起步时的工作机制

在一般状态下,风速等于汽车的行驶速度,风向与汽车的行驶方向相反。

在车辆起步时,通过动力控制单元ECU及电源管理系统,由电池组直接给驱动电机供电,电机输出动力,驱动车辆行驶。

5.2 车辆低速行驶时的工作机制

在车辆车速约20 km/h低速行驶时,车身风速约5.56 m/s,此时侧进气口活门由ECU控制打开,车辆前方和侧进气口涌入的空气,进入惯性增压管道,空气靠惯性在导向管道中向后流动,由于进气口空气源源不断涌入,使得惯性增压管管道末端气压不断升高并强力挤压推送到空气涡轮泵,经喷嘴环将气压及流速提高后喷入涡轮泵,气流冲击涡轮泵内涡轮叶片快速旋转,通过旋转的涡轮轴同步驱动发电机电枢快速旋转,产生交流电,由BMS系统管理,经稳压电路稳压,为车身低压电气提供电力。

当车速不断升高到30 km/h以上时,进入增压气道风速达到8.3 m/s以上,车辆前方和侧进气口涌入的空气,大量涌入惯性增压管道,在增压管末端气流速度达到10.8~12.9 m/s,气流冲击涡轮泵内涡轮叶片高速旋转,通过高速旋转的涡轮轴驱动发电机的电枢高速旋转,发电机发电量增加,经稳压电路稳压,由BMS系统控制,为电池组充电。

5.3 车辆中速行驶时的工作机制

当车速不断升高到70 km/h以上时,车身风速达到19.44 m/s以上,空气经进气增压管道增压,到达空气涡轮泵后,风速可达25.3~30.1 m/s,发电机的电能经稳压电路稳压,由BMS系统控制,与供电系统并网输出电流,驱动电动机输出动力。

5.4 车辆高速行驶时的工作机制

在车速达到100 km/h以上,车头前方主进气口的空气流速及压力可满足发电机的发电需求,当其电功率大于交流电动机电功率1.1∶1时,由电源管理系统控制可直接给车辆交流电动机提供驱动电力,使电动机驱动车辆工作。此时,为减小风噪和进气阻力,通过ECU控制逻辑,关闭侧面进气口,可进一步减小电机负荷,提高车速。

ECU不断监测发电机的发电功率,多余的电量通过电源管理系统对电池组充电,确保电池组在车辆起步及低速行驶时有足够的电量。

6 惯性增压式进气系统的特性

6.1 空气涡轮转速的改善

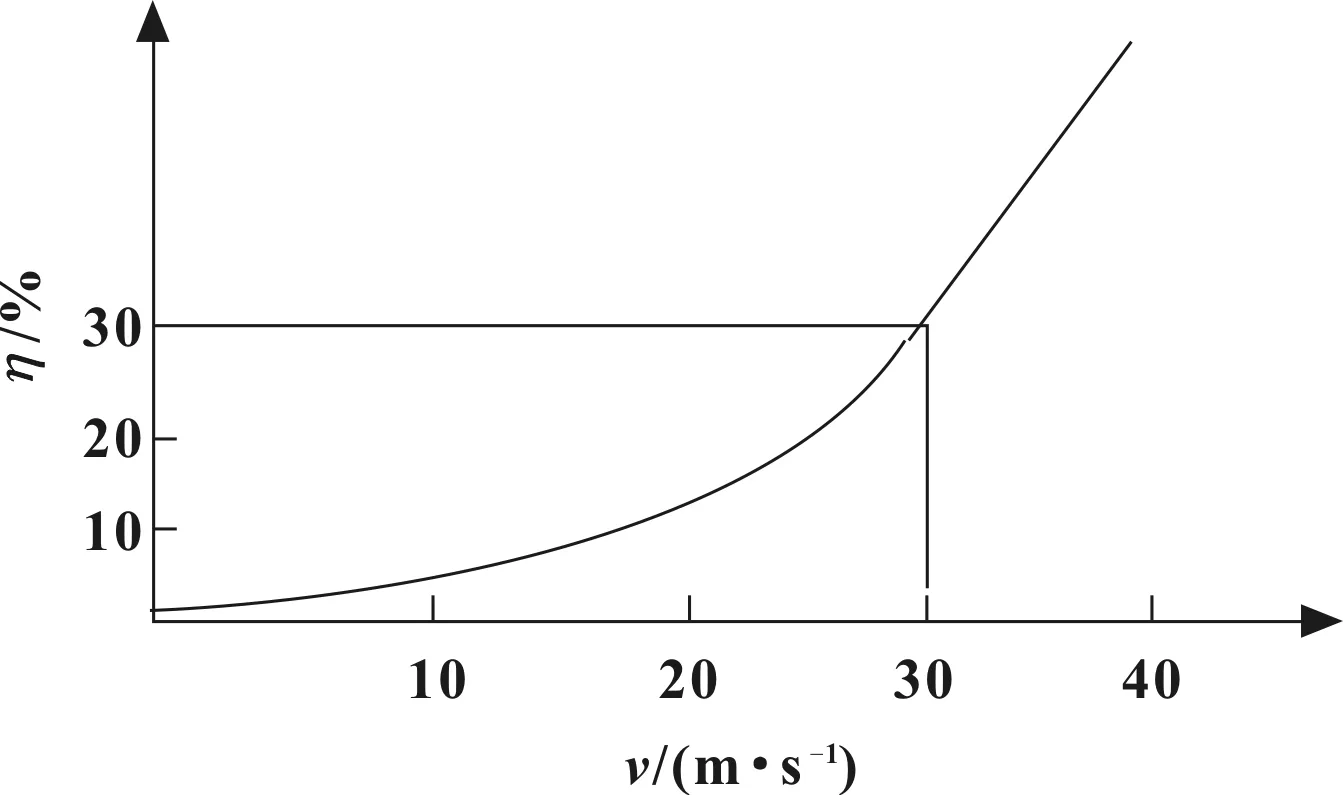

风速与增压效率关系如图6所示。

图6 风速与增压效率关系

汽车行驶中车头迎面产生的风力被导入主气道内,靠惯性向车体后方流动,由于空心管道横截面逐步收缩,空气在进入管道沿管壁向后流动过程中,依靠管壁结构迅速提高空气压力及流速。经测试,出风口的风速比进风口提高30%~55%。

按上述空气增压机制计算,当车速达到30 km/h以上,进风口风速为8.33 m/s,经进气增压管道增压,到达空气涡轮泵后,风速可达10.8~12.9 m/s;在郊区行驶,车速达到70 km/h,进风口风速为19.44 m/s,经进气增压管道增压,到达空气涡轮泵后,风速可达25.3~30.1 m/s;在高速公路行驶,车速达到120 km/h,进风口风速为33.3 m/s,经进气增压管道增压,到达空气涡轮泵后,风速可达43.3~51.7 m/s。

由于电机的转子转速和风量是成正比关系的,进风口的风量越大,发电机的转速就越高。由此,可解决发电机转速不高、发电量不足的缺陷。

考虑到车辆经常在市区低速行驶,空气流速较低,压力较小,为提高进气压力及空气流速,在车辆两前轮侧前上方分别设置2~3个有电磁阀控制的侧面进气口,用来弥补进风量不足的问题。如果合理设计进气增压管道形状,使其按空气力学规律变化,可进一步提高进气增压效率。

6.2 风压与风能的改善

根据近代流体力学理论,风压是由伯努利方程确定:

(4)

式中:为风压(kN/m);为空气密度(kg/m);为风速(m/s);为空气重度(kN/m);为重力加速度(m/s)。

由此可见,风压和风速成正比,风速越大,风压越大。进气增压管道在提高空气流动速度的同时,提高了风压。而较大的风压产生更大的冲击动能,能提高空气涡轮泵的旋转扭矩及转速。

6.3 车体行驶阻力的改善

由于该技术的进气管道设置在车体轮廓内,未改变车辆原有形状,因此车辆头部不会增加空气阻力。相反,由于车头处进气管道的存在,部分空气未与车体发生剧烈碰撞,而是沿着进气管到达车尾,从车体后方排出,可减小20%~30%的行驶阻力。

一般在汽车行驶中,空气沿车身流经车尾,由于车尾的结构突变,气流在车尾处会产生涡流,使车辆在行驶中产生很大的阻力和噪声。一些高速跑车在尾部安装扰流板,其目的是干扰和破坏车尾的强大涡流,减小空气阻力,同时增加后轮的附着力。而本进气增压系统使空气经车头主进气口进入增压管道后,经涡轮驱动发电机工作后,从车辆尾部排气口喷出,可有效破坏车尾涡流,减小车辆行驶阻力,从而减小涡流噪声,提高电机的驱动效率及驾乘舒适感。

7 结束语

该系统仍沿用当前电动汽车的驱动模式,车辆在起步及低速运行时,驱动电能还依赖于动力电池组供电。由于现有车用锂电池的能量比较低,加之此系统减小了电池组总容量。因此,如果车辆长时间低速运行,将不能提供足够电能,所以此系统不适合于城市公交、出租车及大型运输车辆,如果开发出新型高能量比车用电池,该系统将会大大得到改善。