-45℃用Φ1 400 mm×1 200 mm X80预制袖管三通研发

白雷杰,安晓军,巩忠禄,李树军,黎郑坤

(巨龙钢管有限公司,河北 青县 062658)

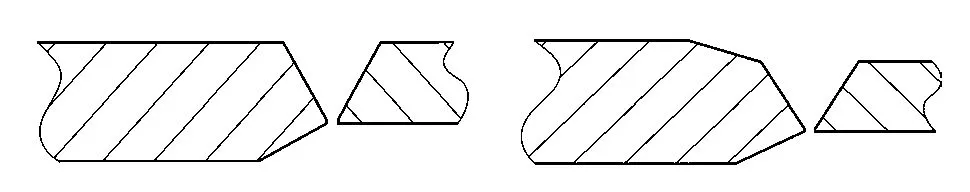

高压输送管道建设过程中,受限于地区类型、产品结构、产品钢级等因素的差异性,势必会导致管线连接时存在不等壁厚对接的情况。尤其是大开孔率三通产品[1-3]。由于其结构型式与钢管不同,同等承压能力条件下,大开孔率三通产品的壁厚要比相连接管线的壁厚大很多(通常大开孔率三通产品壁厚是相连接管线壁厚的1.6~2.2倍)。为确保不等壁厚产品之间的有效对接,目前最常见的方法是对厚壁产品管端进行内锥边、外锥边坡口加工,内锥坡口不等壁厚对接如图1所示。该对接坡口型式没有明显降低不等厚壁产品之间的壁厚差,无法消除或降低此对接焊缝(环向焊缝)的应力集中,此外该焊缝的施工焊接难度和无损检测难度也非常大,甚至会存在部分缺陷不能被有效识别的情况。这样一来,该位置在整个管道中受力非常集中,质量风险极高。

图1 内锥坡口不等壁厚对接

为有效降低大开孔率三通产品与相连接管线之间对接焊缝的应力集中,提高对接焊缝的焊接质量和安全可靠性,巨龙钢管有限公司(简称巨龙钢管)研发了-45℃X80钢级Φ1 400 mm×1 200 mm预制袖管三通产品。现重点介绍其研发过程及性能。

1 产品研发背景

目前,管道建设中大开孔率三通产品与相连接管线之间的对接环焊缝,主要是采用V型对接坡口,焊接方法为手工电弧焊(SMAW)或药芯焊丝电弧焊(FCAW),管道外侧单面施焊。一方面此焊接工艺方法受现场施工环境和作业人员操作水平因素的影响,很难保证焊缝性能质量的稳定可靠性;另一方面,该对接环焊缝在施工现场很难实现双面焊接,对接焊缝内侧(焊缝根部)成型质量很难控制,且三通与连接管线内壁存在较大的壁厚差,导致该部位应力集中比较明显。鉴于这一现状,常规的对接方式很大程度上削弱了对接焊缝的承压能力,给管道安全运行带来了极大隐患。

为有效降低大开孔率三通产品与相连接管线之间对接焊缝的应力集中,实现对接环焊缝的双面埋弧自动焊接,提高该对接焊缝的焊接性能和稳定可靠性,巨龙钢管依托中俄东线、西气东输等国内重点工程需求,开展了-45℃X80钢级Φ1 400 mm×1 200 mm预制袖管三通的研发。

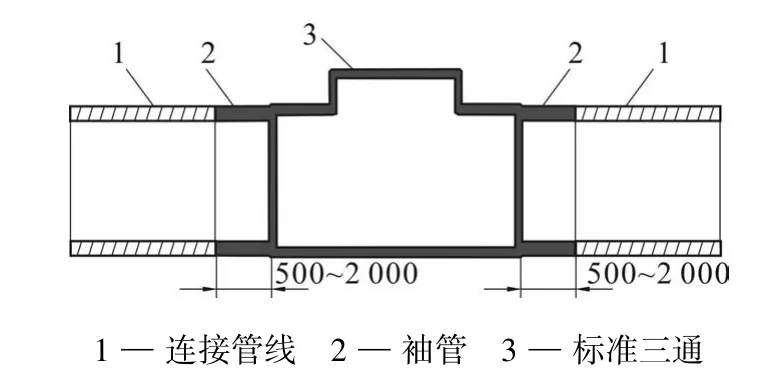

-45℃X80钢级Φ1 400 mm×1 200 mm预制袖管三通主要由标准三通和袖管预制组焊而成,结构如图2所示。标准三通件的所有理化性能均满足油气输送管道技术规范的要求。袖管由连接管线钢管切割加工而成,袖管的性能、成分、几何尺寸等参数均与连接管线钢管相同,每端袖管长度为500~2 000 mm[4-10]。

图2 预制袖管三通、连接管线结构示意

预制袖管三通产品与标准三通产品的用途基本一致,主要用于石油、天然气及其他输送介质的分支、变向和变径。但由于预制袖管三通产品的本体环向焊缝可实现内外埋弧自动焊接,且环向焊缝对接坡口型式与常规对接型式不同,很大程度上降低了环向焊缝的应力集中,还有利于实现预制袖管三通与连接管线之间的等壁厚连接。因此预制袖管三通产品与标准三通产品相比较,无论是在安全可靠性方面,还是在现场施工便利性等方面都具有很大的优势。

2 主要研究过程

2.1 产品总体技术工艺方案

为保证三通预制袖管环向焊缝的各项性能满足技术规范要求,同时还要考虑焊接效率和焊缝外观质量要求,依据目前焊接工艺及装备水平,三通预制袖管总体技术方案为:三通产品和袖管的制作→环向焊缝组对→SMAW环向焊缝外焊预焊→埋弧自动焊接SAW环向焊缝外焊填充、盖面→环向焊缝内焊清理、修磨→SAW环向焊缝内焊盖面→回火热处理→管端坡口加工→表面除锈→尺寸检测→超声波检测→X射线检测→磁粉检测→表面除锈→防腐、标志→包装、入库。

以上技术方案中,三通产品的研制严格按照国内外相关技术规范要求执行,三通产品的各项性能均按照相关技术规范来验收。袖管研制按照GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》、API Spec 5L—2012《管线钢管规范》或其他钢管标准规范执行。预制袖管三通本体环向焊缝的焊接主要采用埋弧自动焊接的工艺方式来实现,该焊接工艺可有效保证焊缝理化性能的稳定可靠性,且生产效率高,焊缝外观质量美观。

考虑预制袖管三通本体环向焊缝焊接完成后,其自身存在一定的焊接应力。因此制造工艺流程中设计了“回火热处理”工序。该工序可消除环向焊缝焊接应力,提高焊缝性能稳定性,同时操作难度也不大。

2.2 对接环焊缝焊接工艺研究

预制袖管三通产品服役环境温度低(-45℃)、钢级高(X80)、壁厚厚(57 mm),要求焊缝-45℃低温冲击韧性≥50 J,抗拉强度≥625 MPa,这一技术指标具有极大的挑战。为确保预制袖管三通环向焊缝的各项性能能够满足技术规范要求,同时考虑环向焊缝焊接工艺的可行性、安全性,三通预制袖管环向焊缝的对接坡口型式最终确定为“非对称X性坡口”,如图3所示。该对接坡口型式一方面实现了环向焊缝的内外埋弧自动焊接,有效降低了对接坡口处的壁厚差;另一方面将环向焊缝位置的应力集中分散转移到了三通本体母材位置,大幅度提高了环向焊缝的承压能力和安全可靠性。该对接坡口面的相关角度和尺寸也可依据GB/T 50251—2015《输气管道工程设计规范》、SY/T 0609—2016《优质钢制对接焊管件规范》、DEC-OGP-S-NE-006-2020-1《油气管道工程用DN400及以上管件技术规格书》等标准规范进行设计。

图3 环向焊缝对接坡口型式示意

-45℃X80钢级Φ1 400 mm×1 200 mm预制袖管三通产品环向焊缝的焊接,是预制袖管三通的关键技术研究内容之一,也是研究的主要难点之一。为有效解决环向焊缝的强度、低温韧性等性能指标,巨龙钢管依据NB/T 47014—2011《承压设备焊接工艺评定》规范要求,先后进行了大量的焊接工艺试验研究。试验过程中,由于-45℃X80钢级Φ1 400 mm×1 200 mm预制袖管三通产品钢级高,在保证焊缝强度满足规范要求的前提下,焊缝低温冲击韧性非常不稳定,常规焊接方法无法保证焊缝-45℃低温冲击韧性。焊接线能量偏高,则会导致焊接热影响区金相组织恶化,热影响区冲击韧性急剧降低;焊接线能量过小,导致焊缝强度偏低。

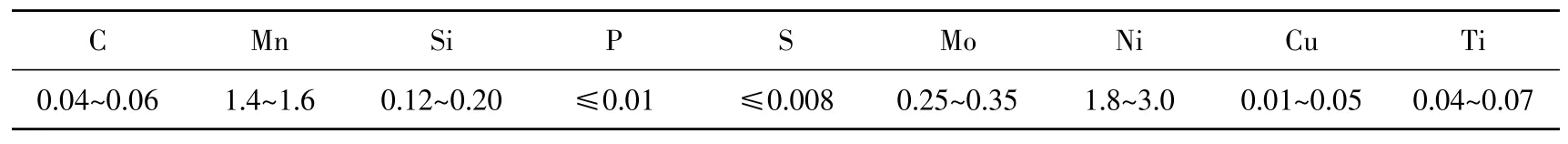

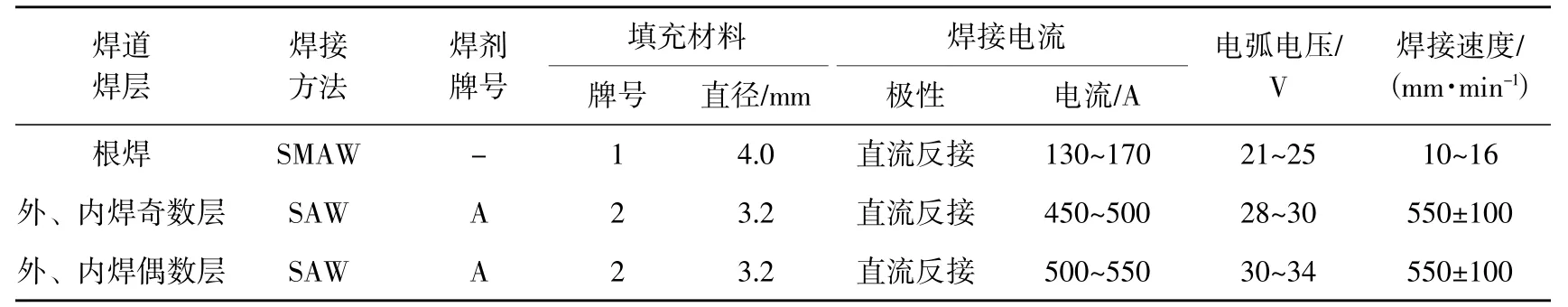

通过不断改变焊丝和焊剂的匹配,调整焊丝的成分设计,焊接电压、电流和速度等工艺参数,最终发现,在焊材品牌(1号焊条、2号焊丝和A焊剂)不变的情况下,通过交替改变每层焊道的焊接电流和焊接电压,可有效改善焊缝热影响区的强度和韧性匹配,确保焊缝热影响区强度和韧性均能够满足技术规范要求。最终通过大量试验,成功开发出了预制袖管三通产品环向焊缝专用焊材和焊接工艺。焊丝化学成分设计见表1。环向焊缝焊接工艺参数见表2。

表1 焊丝化学成分(质量分数)设计%

表2 环向焊缝焊接工艺参数

2.3 环向焊缝专用焊接设备研究

三通预制袖管产品由于其结构尺寸的特殊性,导致产品对焊接设备的要求高。表现在以下方面:

(1)三通与袖管自身存在一定的尺寸偏差,且三通与袖管组对时也存在偏差,因此三通两端的袖管存在一定程度的不同心,采用常规辊轮焊接设备焊接时,必然会导致工件运行轨迹跳动大;

(2)由于三通分支管的存在,导致三通袖管整体会存在很大偏重(偏重大约为自身质量的30%),采用常规辊轮焊接设备焊接时,会有速度突变的现象,影响焊接质量。

为此,巨龙钢管充分分析工件的结构型式,反复模拟工件运转工况,通过进行大量的现场验证试验,逐步优化、完善三通预制袖管焊接设备的设计方案。最终方案为:双卡盘结构焊接旋转设备。双卡盘结构焊接旋转设备如图4所示。

图4 双卡盘结构焊接旋转设备

双卡盘结构焊接旋转设备主要由焊接变位机构、可调节式卡盘和位置自动监测装置组成。可调节式卡盘底座通过配置一套调心轴承,来实现工件旋转过程的自动调节。位置自动监测装置用于实时跟踪焊接坡口的位置变化,并实时调整焊接机头,确保焊接过程中焊丝与焊接坡口的相对位置能够满足工艺规范要求,保证焊接质量性能的稳定可靠性。

为进一步保证预制袖管三通产品环向焊缝焊接旋转过程中的速度稳定性,巨龙钢管对旋转驱动机构的传动精度提出了更高的要求,通过选用高精密减速机,从而大幅度消除减速机内齿轮传动的回程间隙,如图5所示,实现工件焊接旋转过程中速度的稳定性,消除工件自身偏载的影响。

图5 齿轮传动回程间隙示意

3 试验和研究

通过进行焊接设备设计改造和大量的焊接工艺试验等研究工作,巨龙钢管完成了首批预制袖管三通产品的生产制造,并依据相关技术规范,对三通预制袖管环向焊缝进行了无损检测和理化性能试验,试验结果均满足技术规范要求。预制袖管三通产品环向焊缝性能检测结果见表3。

表3 预制袖管三通产品环向焊缝性能检测结果

4 结 语

-45℃X80钢级Φ1 400 mm×1 200 mm预制袖管三通产品的成功研发,实现了三通与连接管线对接环向焊缝的内外埋弧自动焊接,提高了对接环向焊缝的成型质量和性能稳定性;其次,预制袖管三通对接坡口型式有了改进和创新,实现了两者之间的等内径连接,大幅度地将环向焊缝的应力转移到了三通母材,提高了焊缝的承压能力;此外,最重要的是,预制袖管三通的环向焊接工艺有了本质改变,通过交替改变每层焊道的焊接电流和焊接电压,有效保证了焊接热影响区的强度和韧性匹配。