缺陷方位对漏磁场影响及旋转磁场技术应用

张海龙,程卫国,李 辉,胡才望,蔡黎明

(1.钢研纳克检测技术股份有限公司,北京 100081;2.大冶特殊钢有限公司,湖北 黄石 435001;3.浙江久立特材科技股份有限公司,浙江 湖州 313009)

1 磁粉检测的漏磁场

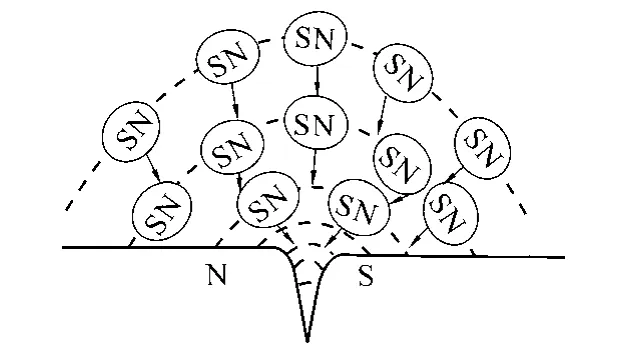

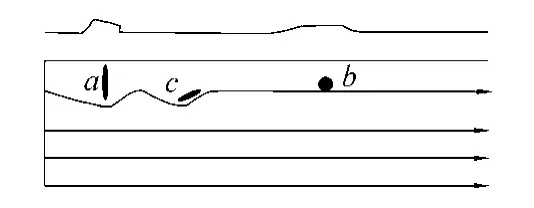

磁粉检测是利用漏磁场吸附磁粉形成磁痕显示进行探伤。所谓漏磁场,就是铁磁性材料磁化后,在不连续处或磁路截面变化处,磁感应线离开和进入表面时形成的磁场。如果在磁化了的工件上存在不连续性或裂纹,则磁感应线优先通过磁导率高的工件,这就迫使部分磁感应线从缺陷下面绕过,形成磁感应线的压缩。但是,工件上这部分可容纳的磁感应线数目也是有限的,又由于同性磁感应线相斥,所以部分磁感应线从不连续中穿过,另一部分磁感应线遵循折射定律几乎垂直从工件表面进入空气中绕过缺陷又折回工件,形成了漏磁场[1-2]。漏磁场对磁粉的吸附可看成是磁极的作用,如果有磁粉在磁极区通过,则将被磁化,呈现出N极和S极,并沿着磁感应线排列起来。当磁粉的两极和漏磁场的两极相互作用,磁粉就会被吸附并加速移动到缺陷上去,缺陷处吸附磁粉如图1所示。漏磁场的磁力作用在磁粉微粒上,其方向指向磁感应线最大密度区,即指向缺陷处。由于漏磁场的宽度要比缺陷实际的宽度大数倍至数十倍,磁痕宽度与缺陷宽度如图2所示,所以磁痕对缺陷宽度具有放大的作用,由此目视不可见的缺陷转变为目视可见的磁痕使之容易观察出来。

图1 缺陷处吸附磁粉示意

图2 磁痕宽度与缺陷宽度示意

2 影响漏磁场的因素

前述可知,磁粉检测方法是通过检测漏磁场来检测缺陷的。可见,漏磁场的大小对检测效果有着重要的影响,理论和实践均证明,影响漏磁场的因素主要有以下几方面[3-4]。

(1)漏磁场的大小与工件的磁化程度有关。一般来说,外加磁场强度一定要大于产生最大磁导率μm对应的磁场强度Hμm,使磁导率减小,磁阻增大,漏磁场增大。由于缺陷的几何形位千差万别地存在于不同的工件中,必须要使漏磁场大到缺陷清晰显示的程度,因此,磁场强度决定了工件磁化程度,即磁感应强度。磁感应强度和缺陷漏磁场的对应关系如图3所示。由图3可知,当磁感应强度较低,漏磁场偏小,增加缓慢;当铁磁性材料的磁感应强度达到饱和值的80%左右,漏磁场不仅幅值较大,而且随着磁感应强度的增加会迅速增大。

图3 磁感应强度与漏磁场的关系

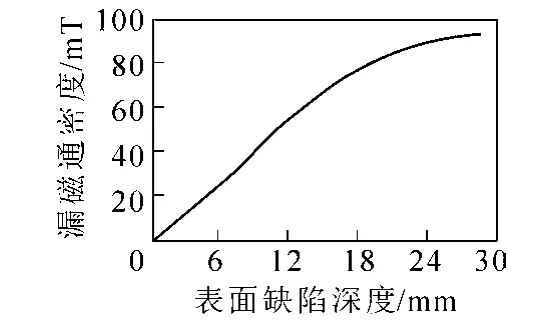

(2)缺陷位置对漏磁场的影响。同样的缺陷,位于工件表面处时,产生的漏磁场大,如图4所示的a位置;若位于工件的近表面,漏磁场将显著减小,如图4所示的b位置;若位于工件表面很深处,则几乎没有漏磁场泄漏出工件表面,如图4所示的c位置。缺陷深度与漏磁场的关系曲线如图5所示,漏磁通密度随着缺陷深度的增加而增大。

图4 缺陷位置对漏磁场的影响

图5 缺陷深度与漏磁场的关系曲线

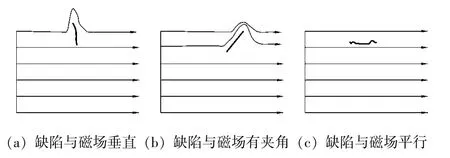

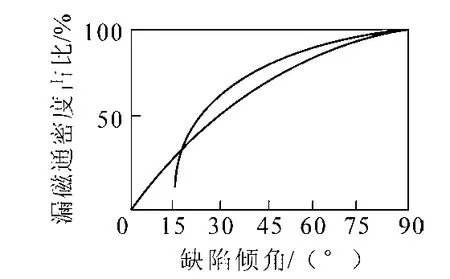

(3)缺陷方向对漏磁场的影响。缺陷主平面与磁场垂直时产生的漏磁场最强(图6a);当缺陷与磁场的夹角由90°逐渐减小,漏磁场的变化规律如图6(b)所示;当缺陷主平面与磁场平行,由于缺陷对磁力线的通过几乎没有影响,所以漏磁场近似为0,如图6(c)所示。缺陷倾角与漏磁场的关系曲线如图7所示。

图6 不同方向缺陷与磁场的漏磁场

图7 缺陷倾角与漏磁场的关系曲线

(4)缺陷宽度对漏磁场的影响。当缺陷宽度相同,漏磁场随着缺陷深度的增加而增大,反之漏磁场减小。深宽比越大,漏磁场也越大,缺陷越容易被发现。若缺陷宽度较大,漏磁场的幅度显著降低。

3 旋转磁场在磁粉检测中的应用

由上述分析可知,在一定的磁场强度下,缺陷位置、取向及深宽比是影响缺陷形成漏磁场的主要因素,又由磁粉检测原理可知,磁粉检测只能检测铁磁性材料表面及近表面缺陷[5-13],所以,对于深宽比一定的缺陷,在工件中的取向对检测结果的影响就显得更加重要了。实际检测时,若只采用一种磁化方向,势必会导致缺陷漏检;若采用两个磁化方向分别磁化,则会影响检测效率,且也不能保证与磁化方向呈一定角度的缺陷被有效检出。因此,为了检测铁磁性工件各个方向的缺陷,在进行磁粉检测时,常采用旋转磁场。

3.1 旋转磁场的合成及原理

3.1.1 旋转磁场的合成

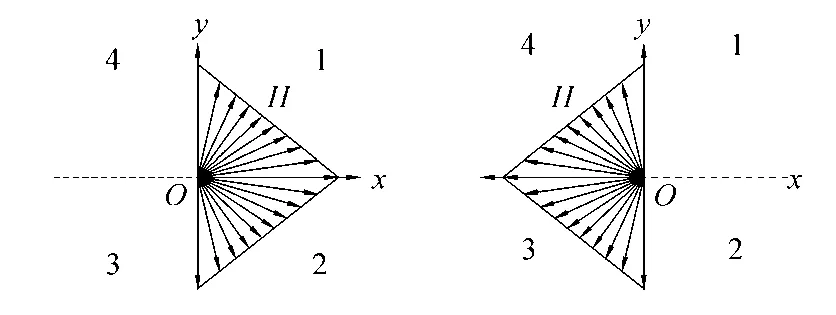

实际应用中,纵向磁化采用线圈,周向磁化采用磁轭(两个磁化板),同时施加交流电进行磁化。如果把纵向磁化线圈的磁场设为x方向,周向磁化板的磁场设为y方向(相位滞后,在某一时刻的垂直交叉磁场的合成如图8所示,合成磁场呈一扇形。由于x、y方向的磁场在交流电的作用下方向不断地变化,磁场沿着O点360°进行合成,形成旋转磁场,旋转磁场是一矢量场。

图8 垂直交叉磁场的合成

3.1.2 旋转磁场形成原理

式中H0——初始磁场强度,T;

Hx——纵向磁化线圈的磁场强度,T;

Hy——周向磁化板的磁场强度,T。

那么,在垂直交叉的纵向磁场Hx和周向磁场Hy的中心处,两个磁场合成后的磁场H为:

由H=H0可知,合成磁场幅值为常数,相位角φ随时间变化,其轨迹是以H0为半径、角速度为ω的一个圆形旋转磁场(在离中心较远处,由于两个磁场的幅值不相等,合成的磁场应为椭圆形)。两磁场的变化曲线如图9(a)所示,合成磁场轨迹如图9(b)所示。

图9 旋转磁场形成原理

3.2 钢管钢棒垂直交叉磁粉检测装置

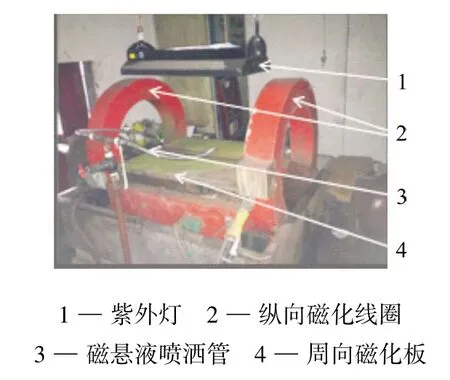

当两个垂直交叉的磁场放置在被检工件上并通以幅值、频率相同,相位相差的交流电,纵向磁场和周向磁场在交流电的作用下,磁场在工件上会得到随时间变化的旋转磁场[14-15]。钢管钢棒垂直交叉磁粉检测装置如图10所示。

图10 钢管钢棒垂直交叉磁粉检测装置

4 旋转磁场检测实例

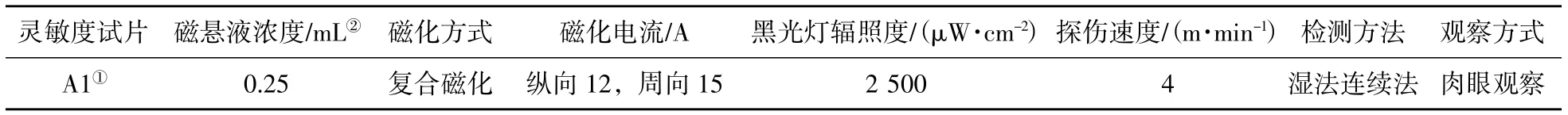

利用图10所示的检测装置对不同规格钢管进行复合磁化(旋转磁场),设备型号为CJW-24000AT,检测方式为钢管螺旋前进。其中,对Φ168 mm×25 mm规格钢管外表面进行荧光湿磁粉检测时,检测参数按表1进行设置,实际检测效果如图11所示。

图11 钢管、钢棒专用荧光磁粉探伤检测效果

表1 水基荧光湿磁粉旋转磁场检测时的参数

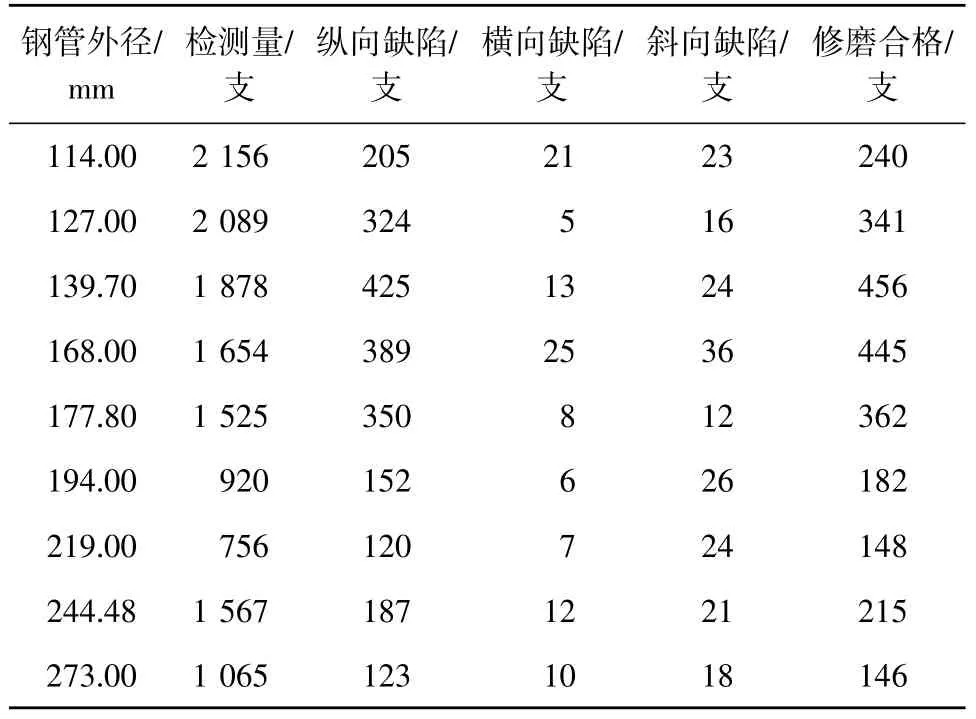

此类设备投入使用以来,共探伤各种外径的钢管13 610支,发现外表面各种取向的缺陷2 582支,经修磨复探后合格2 535支,保证了产品质量,为工厂降低了质量风险及经济损失。采用复合磁化检测钢管的磁粉检测结果见表2。

表2 采用复合磁化检测钢管的磁粉检测结果

5 结 语

(1)由于缺陷几何形位对漏磁场的影响,常规的磁粉探伤容易造成缺陷漏检。旋转磁场对工件360°方向的缺陷有相同的灵敏度,在钢管、钢棒的磁粉检测应用中优势明显,确保了磁粉检测对钢管、钢棒表面各个方向缺陷检测的可靠性。

(2)采用转磁场磁化被检工件时,纵向磁化电流值与周向磁化电流值的选择,应采用灵敏度试片进行测试,以灵敏度试片的磁痕显示清晰为原则,保证复合磁化(旋转磁场)的磁场强度满足检测要求。