钢管生产车间的制造执行系统研究

李殿杰,纪丽娜,周仁杰,郁正龙,王金飞

(1.北京钢研新冶工程技术中心有限公司,北京 100081;2.江苏迪欧姆股份有限公司,江苏 常州 213011)

在发达国家的传统制造行业中,信息化管理系统应用非常普及,设备自动化水平、企业信息化水平十分高,其中美国在20世纪末期就已完成了对传统制造业的企业信息化的建设[1-3]。

国内钢铁企业目前也在进行信息化系统的改造,近几年取得了一定成绩,但是基于现在的企业管理模式,信息化系统在实际操作中会遇到一些阻碍,其中比较多的是应用在车间生产线的部分岗位或组建一些局域网收集一部分生产数据[4],用来生成生产报表。原因有两方面,一方面是由于我们车间内设备基础自动化设备水平不高,自动化程度低的工序无法实现自动采集数据[1],操作人员需要手动输入生产数据,这样就不能保证生产数据的准确性和实时性;另一方面企业对产品过程质量标准要求不严格,这样就无法建立完善的控制流程。

经过对某钢管公司生产和工艺的深入调研,开发建设了基于钢管生产车间的制造执行系统,该制造执行系统以产品、制造、品质为三大核心,覆盖了企业各方面的需求,并且又突出了品质管理,保证钢管产品是在受控的环境和高水平制造能力中制造,把“产品”“制造过程”和“质量”三要素相关联,形成管理上的闭环[5-8]。

1 系统架构设计

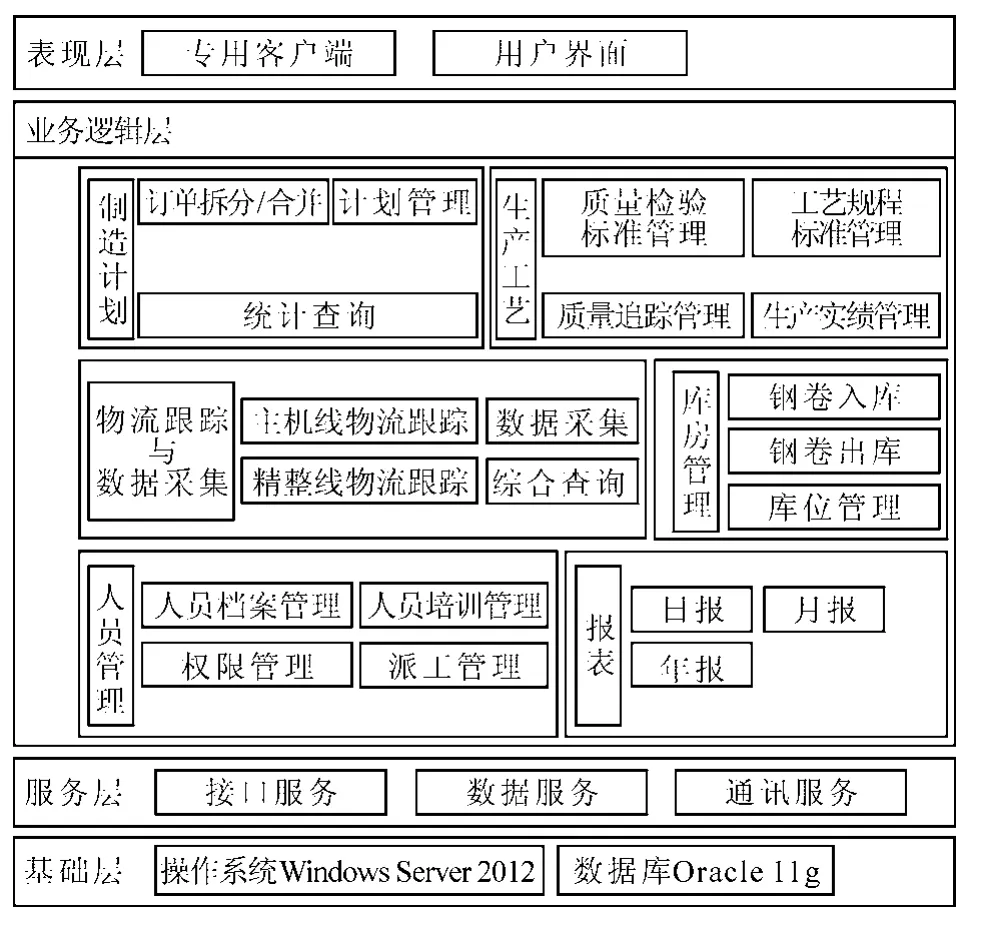

以某钢管公司的钢管生产车间为基础,通过调研分析,梳理各部门的业务流程,设计出了车间制造执行系统架构,钢管车间制造执行系统功能结构如图1所示,该系统分为六大功能模块:物料跟踪与采集模块、制造计划管理模块、生产工艺管理模块、人员管理模块、库房管理模块和报表模块。

图1 钢管车间制造执行系统功能结构

钢管车间制造执行系统设计为四层结构:基础层、服务层、业务逻辑层、表现层。钢管车间制造执行系统层次结构如图2所示。

图2 钢管车间制造执行系统层次结构

基础层:包含系统与数据两方面,该操作系统采用Windows Server 2012、数据存储到关系型数据库Oracle 11g容器中;数据包含采集与工艺数据信息以及所有功能的元数据信息存放在数据库Oracle 11g中。服务层:包含接口服务、数据服务、通信服务;硬件方面以以太网为传输介质,通过Wincc集成各外部主要控制系统数据;通过标准关系数据接口(DBLink)实现与其他系统的数据集成;通过ADO技术完成服务器程序与数据库之间、客户端程序与数据库服务器之间的通信。业务逻辑层:该层包含了该系统所实现的所有业务功能,即包含制造计划管理、生产工艺管理、物料跟踪与数据采集管理和人员管理等。表现层:对于各操作点都配置了专用的终端,提供良好的用户界面,读取指定数据,并可以通过界面干预指定事件处理。

2 需求功能分析

钢管车间制造执行系统有制造计划管理功能、生产工艺管理功能、物料跟踪与数据采集功能。

制造计划管理功能:生产调度中心根据销售合同信息,结合车间产线能力、接收原料采购情况等形成可执行的生产计划,计算生产计划所用原料信息,生产完毕后上传生产数据。生产调试中心形成企业受控报表,上传ERP企业管理系统。主要功能点有订单管理、合同管理、计划管理。

生产工艺管理功能:焊缝质量是焊管质量的中心。焊管生产成本控制(包括成材率的控制)是高品质焊管的生命,所以生产工艺管理主要对钢管质量进行控制,对生产和检验工艺数据制定规范,并追踪质量数据,功能包括质量检验标准管理、生产工艺规范管理、质量追踪管理、生产实绩管理等。

物料跟踪与数据采集功能:物料跟踪从实际出发,针对焊管的生产特点,对物料跟踪并收集在线实际数据进行分析处理。首先把生产过程的主物料进行时空的定位,使得生产人员和管理系统知道主物料在生产过程中的时空位置。数据采集是把生产过程中的各种数据进行收集,按要求建立数据库单元,提供给ERP企业管理系统和物流系统。物料跟踪与数据采集功能系统结合现场情况将物料跟踪功能分为两部分:主机线物料跟踪与精整线物料跟踪,用于完成原料从上线到成品下线的全流程的跟踪,跟踪方案采用自动跟踪与手动跟踪两种。

钢管车间制造执行系统实现钢管所经过所有岗位的生产数据的收集,如与每根钢管号对应的取样和试验结果、水压试验结果和水压机参数、探伤结果和探伤机参数、改尺和钢管修复记录、平头倒棱机参数和成品检测参数等。

人员管理功能:人员管理功能分为人员技术档案、培训记录管理、权限管理、派工管理四大子功能,实现预精焊车间内操作工、质量检测人员和技术中心人员相关人员的统一管理。

库房管理功能:库房管理功能系统管理预精焊分厂中间库库房业务,中间库库房主要是接收总厂分配的原料单,操作工接收到实际带卷进行入库操作、接收到生产任务单后对所需带卷进行上线前排序,车间组织生产开始后对所需钢卷进行出库操作。库房功能分为钢卷入库、钢卷出库、库位管理、综合查询四大子功能。

3 系统应用

钢管车间制造执行系统的上线应用对企业来说是一个从自动化到智能化的升级,改变了企业管理模式,解决了基础数据不完整的难题,典型功能有:

(1)制造执行系统通过对销售合同管理,把同规格、同标准的订单合并统一生产,避免了漏检情况,提高了实验室检验效率,也缩短了钢管在车间内的周转时间。

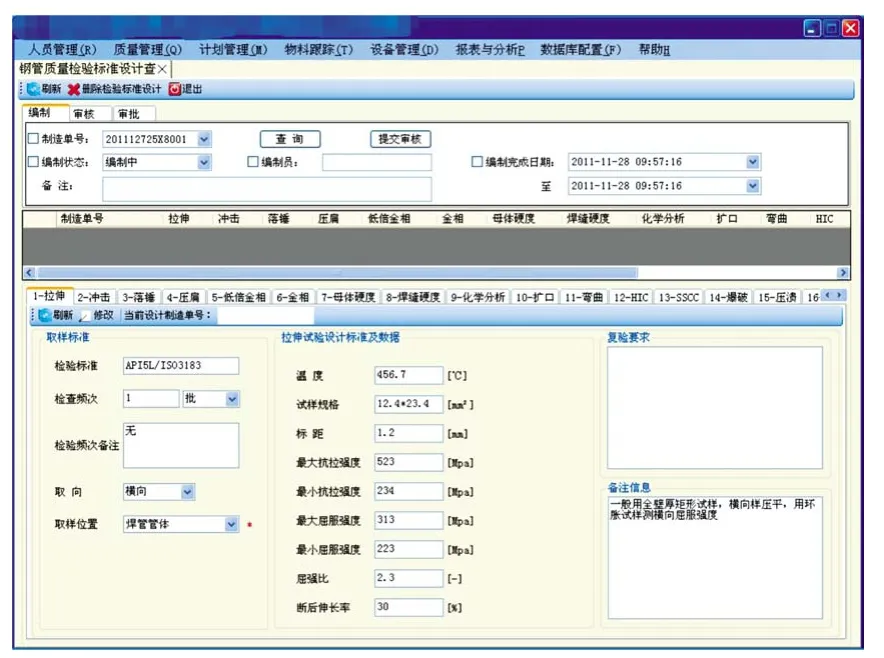

(2)制造执行系统针对每一个生产订单制订相应的工艺生产卡,并下达到各生产工序指导生产,包含投料检验工艺卡、X射线检验工艺卡、超声波探伤工艺卡、水压工艺卡、成品检验工艺卡、理化性能检验工艺卡等。生产工艺卡设计操作界面如图3所示。

图3 生产工艺卡设计操作界面

(3)生产高峰时,车间内积压的生产钢管有200多根,通过制造执行系统检索可以准确地找到每根钢管所在的位置,查询到生产检验情况。

4 结 语

开发的制造执行系统已在钢管生产车间顺利上线,实现了预定的设计功能,应用达到了预期。通过该系统的上线应用,在钢管车间实现了订单的科学管理、物料的定位跟踪及质量的实时控制,提升了企业的科学决策能力。后续将根据需求对系统进行优化升级,如增加统计报表的实时数据库,加强市场与生产协同的实时性,便于企业决策层及时进行预判和调整[9-15]。