金属有机骨架材料的合成及其耐腐蚀性能分析

于艳丽

(江西机电职业技术学院 机械工程分院,江西 南昌 330001)

引 言

金属有机骨架材料(Metal-Organic Frameworks,MOFs)是一种新型有机-无机杂化材料[1],呈多孔晶态结构,与传统多孔材料相比,在比表面积方面具有更大优势,其内所含有机成分决定该材料具备诸多特点[2],如孔隙率大、孔道大小可控等,该材料受到工业领域的高度青睐。金属有机骨架材料吸附特性方面的研究较为成熟,诸如惠远峰等人利用金属有机骨架材料和有机配体四(4-羧基苯基)硅烷等合成吸附剂,对染料废水中亚甲基蓝进行吸附[3];田海希等人对MIL_101金属有机骨架进行氨基化修饰并表面接枝处理合成了金属有机骨架分子印迹复合材料,将之作为吸附剂,对杜仲提取物中的松脂素二糖苷(PDG)进行吸附模拟,经试验模拟该合成材料对PDG具有较强的吸附性能[4]。近年来,MOFs材料的应用性已逐步扩展到医用领域,研究人员发现将金属有机骨架材料作为药物载体时,使难溶药物的溶解速度获得显著提升,却未对该材料的形貌及结构造成影响。涂层材料是金属材料的保护层,其耐腐蚀性直接决定金属基材的破坏程度,影响基材的使用寿命。因此,本文提出金属有机骨架材料的合成及耐腐蚀性分析,以提升金属基材的使用周期。

1 试验材料及方法

1.1 试验材料

以利富源金属科技(深圳)有限公司生产的AZ31B镁合金板作为基材,其厚度为2mm,采用线切割法将其制作成试样,其尺寸为12mm×12mm×2mm。镁合金表面复合涂层合成所需材料如表1所示。

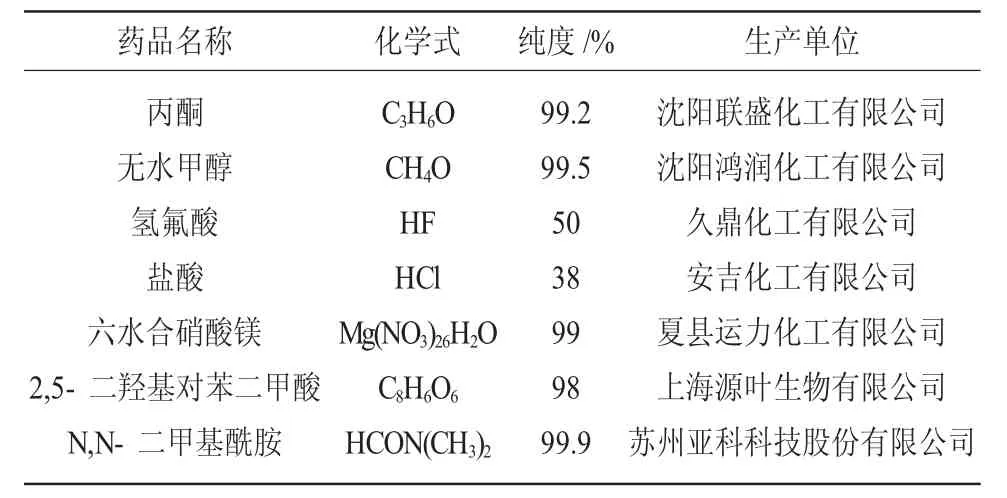

表1 镁合金表面复合涂层合成所需材料Table 1 The materials required for the synthesis of composite coating on magnesium alloy surface

镁合金的耐腐蚀性试验通常在配制的模拟体液(SBF)中完成,SBF温度设定为37℃,利用电化学工作站实现各试件的电化学分析。模拟体液配制时所需材料用量如表2所示。

表2 模拟体液的配制Table 2 The preparation of simulated body fluid

1.2 试验设备

试验所需设备信息如表3所示。

表3 试验设备信息Table 3 The information of testing equipment

1.3 试验方法

1.3.1 镁合金的氟化处理

将镁合金置于氢氟酸溶液中作氟化处理后[5],其表面会形成氟化镁(MgF2)膜,可有效提升镁合金的耐腐蚀性。试验方法为:

第一步:取镁合金试样,先对其进行打磨处理,将试样上的污渍、氧化物等打磨掉。

第二步:将丙酮、乙醇溶液分别置于塑料烧杯中,将处理后的镁合金试样按丙酮、乙醇顺序放入,利用超声清洗机对塑料烧杯进行去污处理[6],去污时间设定为10min,之后将镁合金试样取出晾晒,再置于干燥器中待用。

第三步:取塑料烧杯加入100mL聚乙烯,滴入60mL质量分数为40%的氢氟酸,将步骤二的镁合金置于塑料烧杯中,并确保与杯底呈90°角,再利用保鲜膜封口。

第四步:静置1d后,将其取出,先用去离子水冲洗,再用无水乙醇洗净其表面,置于干燥器中至表面干燥即可。

1.3.2 镁合金Mg-MOF-74涂层的合成

在镁合金氟化处理获得MgF2膜的基础上,以溶剂热法合成MOFs涂层,生成Mg-MOF-74。溶剂为N,N-二甲基酰胺(DMF),在DMF中加入金属盐、有机配体,配成反应溶液,将其与氟化后的镁合金试件一并放入反应釜的聚四氟乙烯内衬内,再将其密封后置于干燥箱内[7],并作加热处理。经反应溶液、试件间的化学反应释放气体,使反应釜压力增大,利用高温高压环境促使试件表面形成MOFs晶体。Mg-MOF-74涂层的合成步骤如下:

第一步:取塑料烧杯加入六水合硝酸镁2.5mmol、2,5-二羟基对苯二甲酸0.8mmol,再添加60mL DMF、无水乙醇4mL、去离子水4mL,采用恒温磁力搅拌器将其混合均匀。

第二步:在聚四氟乙烯内衬内加入氟化后的镁合金,试件平放且MgF2膜面向上,倒入步骤一的溶液,封闭反应釜后将其放于恒温鼓风干燥箱内,设定温度为120℃。

第三步:22h后停止加热,反应釜温度恢复到室温后,再将试样取出,获得具备复合涂层的镁合金有机骨架材料MgF2-MOF-74。

1.3.3 MgF2-MOF-74的物相组分测试

(1)MgF2-MOF-74的形貌特征是利用扫描电子显微镜完成[8]。

(2)利用X射线衍射仪(XRD)、光电子能谱仪(XPS)对具备复合涂层的镁合金有机骨架材料MgF2-MOF-74的成分进行分析[9]。

1.3.4 涂层耐腐蚀性测试

腐蚀试验在室温环境下,在模拟体液中完成,分别将未涂层镁合金、复合涂层镁合金试件放入模拟体液中静置15min,进行以下测试:

(1)本文利用电化学工作站获取各试件的极化曲线,曲线拟合则通过塔菲尔外推法实现[10],确定该试件的自腐蚀电位、电流密度,分析各试件的耐腐蚀性。

(2)测试各试件的交流阻抗谱(EIS),分析各试件的耐腐蚀性[11]。

1.3.5 析氢处理

取塑料烧杯添加SBF放入恒温水浴锅内,并将复合涂层镁合金、无涂层镁合金分别置于其内,长颈漏斗倒置放入烧杯中,吸入SBF的滴定管置于长颈漏斗之上[12~14]。烧杯中模拟体液量要超出长颈漏斗、滴定管临界位置,通过滴定管内体液的容量确定氢气的释放量。析氢测试方法:分别对复合涂层镁合金、无涂层镁合金试样进行析氢测试,温度设置为37℃,各组试验模拟体液用量为210mL,测试时间60h,前48h每间隔3h观察一次,并保存数据,之后间隔6h进行数据记录。

2 实验分析

2.1 镁合金板的氟化分析

镁合金板经氟化处理后,其氟化效果如图1所示。

图1 MgF2的SEM图Fig.1 The SEM image of MgF2

镁合金板在氟化前,需对其进行打磨处理,去除表面的污渍等,因此在其表面会留下划痕,氟化处理后其表面生成一层MgF2涂层,电子扫描电镜下可看到该涂层很薄。

2.2 物相及组分分析

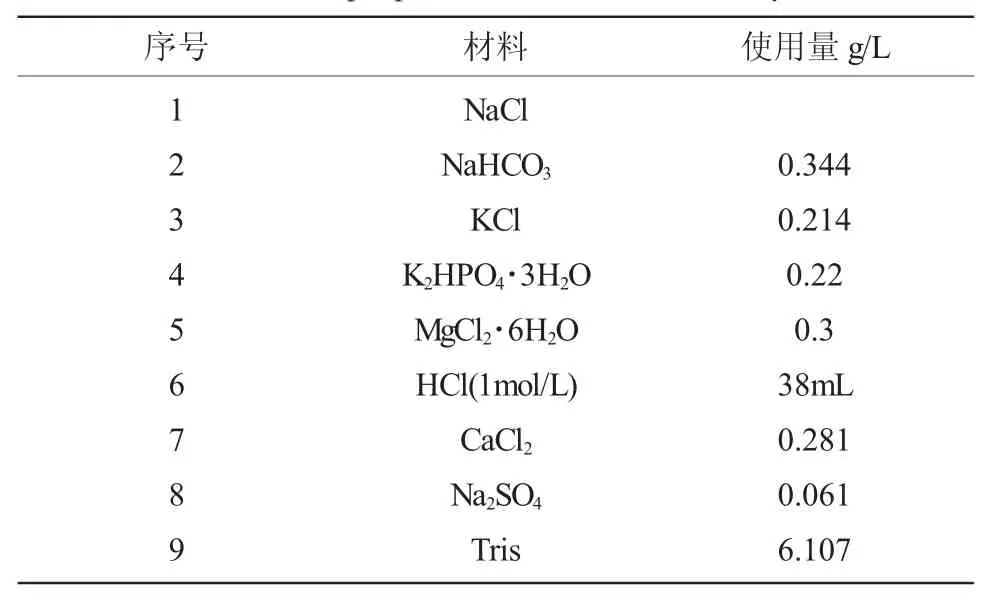

通过X射线衍射仪(XRD)对未涂层镁合金(Mg)、复合涂层镁合金(MgF2-MOF-74)的组成成分进行分析,分析结果如图2所示。

图2 各试件的XRD图谱分析Fig.2 The XRD pattern of each test piece

分析图2可知,两种试件的XRD图差别很小,图中最大衍射峰是由镁信号产生。由于复合涂层厚度很薄,不足1.0g/m2,因此复合涂层成分的信号强度很弱,其信号衍射峰也相对很小,无法通过XRD图谱获取复合涂层镁合金的化合物成分。

利用电子扫描电镜对未涂层镁合金(Mg)及复合涂层镁合金(MgF2-MOF-74)的形貌进行观测,各试件的SEM形貌如图3所示。

图3 各试件的SEM形貌分析Fig.3 The SEM morphology analysis of each test piece

由图3(a)、(b)得知,100倍SEM下未涂层镁合金表面平滑度不高,有凸起、凹陷处。800倍SEM下的未涂层镁合金可明显观察出孔洞、白色颗粒物质。由图3(c)、(d)可知,对镁合金作复合涂层处理后,镁合金表面涂层呈非均匀性分布,这主要由镁合金及涂层液的性质决定。

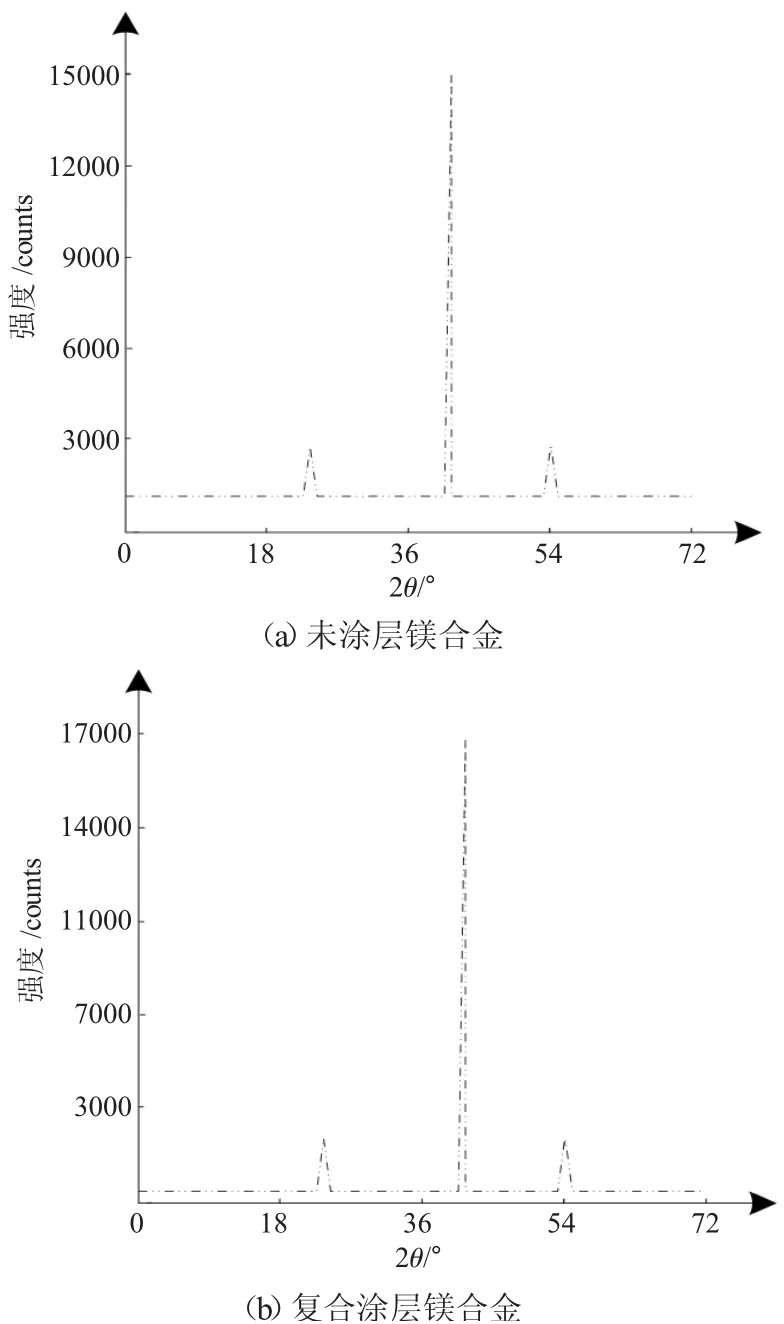

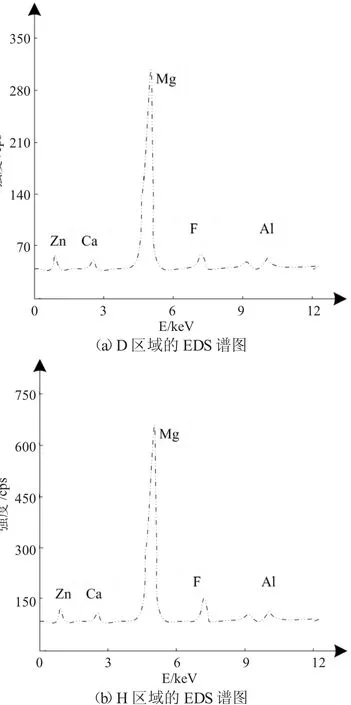

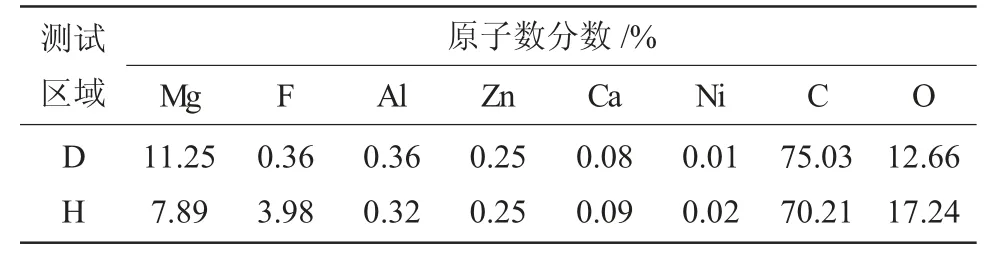

利用电子扫描电镜选取复合涂层镁合金中形貌差异较大的区域,分别为凸起区域标记为D、凹陷区域标记为H,通过光电子能谱仪对D、H中各元素成分含量进行检测,分析复合涂层镁合金(MgF2-MOF-74)的结构,表4为MgF2-MOF-74的各元素组成成分,图4为MgF2-MOF-74的EDS谱图。

询问采用一问一答的方式进行,常委会委员和列席代表围绕城市小广告整治、破解停车难题、完善配套基础设施等民生热点问题展开深度询问。

图4 MgF2-MOF-74的EDS谱图Fig.4 The EDS spectrum of MgF2-MOF-74

表4 MgF2-MOF-74的各元素组成成分Table 4 The element compositions of MgF2-MOF-74

由表4可知,测试区域D、H中C、O元素的原子数分数较大,说明MgF2-MOF-74主要由有机化合物构成,无机化合物只占很小比例。

分析图4可知,镁合金表面附着的有机化合物使Mg的信号强度受到抑制,Mg所占比重下降,与D区域的各元素组分相比,H区域中F的含量升高,Al的含量降低,其原因是氟化剂有效提升复合涂层镁合金MgF2-MOF-74的密实度。

2.3 MgF2-MOF-74的耐腐蚀性分析

2.3.1 MgF2-MOF-74的极化曲线分析

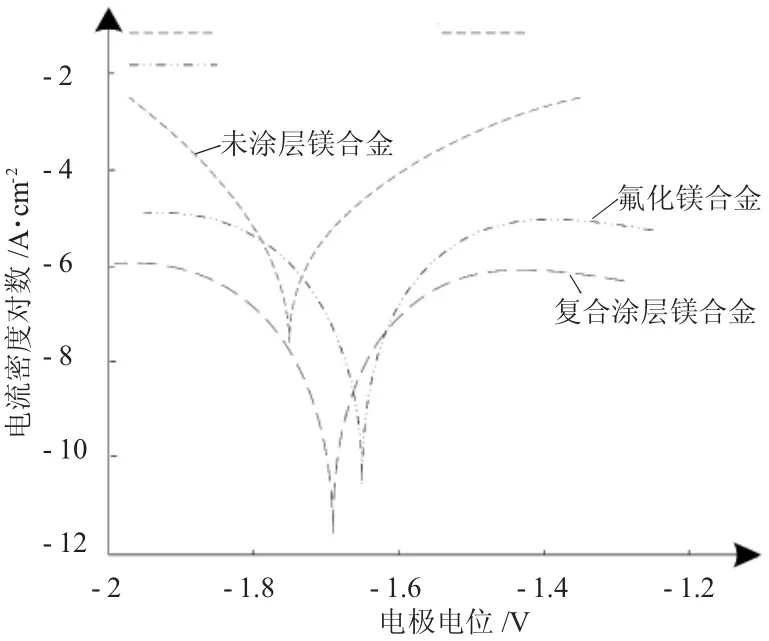

通过与无涂层镁合金(Mg)、氟化后镁合金(MgF2)进行对比,分析本文合成的复合涂层镁合金(MgF2-MOF-74)试件的耐腐蚀性,图5为各试件的极化曲线,表5为各极化曲线的拟合结果。

图5 各镁合金试件的极化曲线分析Fig.5 The polarization curves of magnesium alloy test piece

表5 极化曲线拟合结果Table 5 The polarization curve fitting results

分析图5,氟化后的镁合金自腐蚀电位最大、自腐蚀电流密度介于无涂层镁合金、复合涂层镁合金之间,复合涂层镁合金自腐蚀电流密度最低,而自腐蚀电位居中,根据图5、表5可知,三种镁合金试件中,无涂层镁合金的自腐蚀电位较低,自腐蚀电流密度最大,说明镁合金在未作涂层处理前,更容易受到腐蚀;氟化处理后的镁合金自腐蚀电位呈微弱增大趋势,自腐蚀电流密度下降幅度较大,下降两个数量级,这一结果表明,氟化处理确能提升镁合金的耐腐蚀能力;复合涂层镁合金自腐蚀电位与氟化镁合金相差不大,自腐蚀电流密度为三种试件的最小值,说明复合涂层可有效提升镁合金的耐腐蚀性,腐蚀抑制效果突出。

2.3.2 MgF2-MOF-74的交流阻抗谱测试

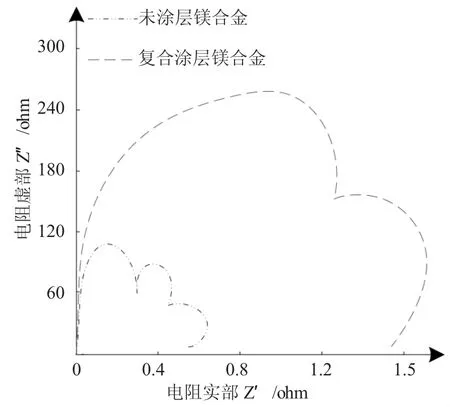

将未涂层镁合金(Mg)、复合涂层镁合金(MgF2-MOF-74)置于模拟体液中,通过对其进行交流阻抗谱测试分析两种试件的耐腐蚀性,实验结果如图6所示。

图6 各试件的Nyquist曲线分析Fig.6 The Nyquist curves of each test piece

分析图6,未涂层镁合金试件的Nyquist曲线由容抗弧、感抗弧构成,第一、二半圆是容抗弧,其中双电层界面间电荷移动生成容抗弧1,电荷移动的艰难程度可通过容抗弧2体现,第三个半圆是感抗弧,其形成原因是未涂层镁合金浸入到SBF中后,会对体液中的离子产生吸引,使其附着在未涂层镁合金的表面,导致镁合金表面发生腐蚀现象。复合涂层镁合金试件的Nyquist曲线仅由两个容抗弧构成,与未涂层镁合金试件的容抗弧1直径相比,复合涂层镁合金试件容抗弧1直径明显很大,其原因是:浸入模拟体液的复合涂层镁合金试件,由于对镁合金作涂层处理,使其膜电阻值升高,复合涂层对体液离子产生阻碍作用,增大了离子对镁合金的腐蚀难度,降低了腐蚀速度。移动电荷电阻增大是容抗弧2的直径同样较大的根本原因,使体液离子移动难度升高,复合涂层镁合金试件表面附着的离子数少,大幅度降低试件表面的孔蚀概率,有效提升复合涂层镁合金试件的耐腐蚀性。

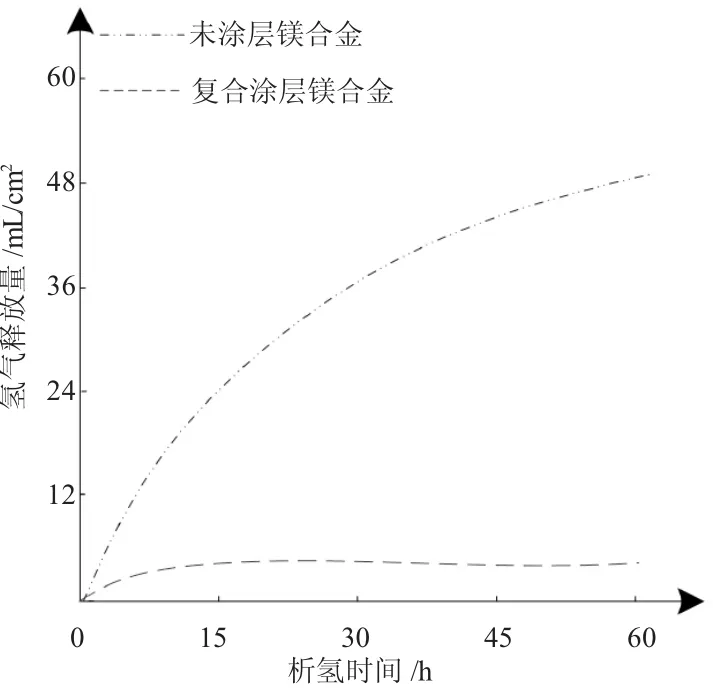

2.3.3 MgF2-MOF-74的析氢分析

由于镁合金分解后释放出氢气,在同等试验条件下,并在相同时间内,通过统计释放出的氢气量的多少可实现镁合金腐蚀性的衡量。因此,设定在37℃下,分别将未涂层镁合金(Mg)、复合涂层镁合金(MgF2-MOF-74)置于SBF中作析氢处理,通过测试各试件60h内的氢气释放量分析其耐腐蚀性,实验结果如图7所示。

分析图7,未涂层镁合金浸入SBF后,随着试验时间的不断增大,其氢气释放量呈线性快速增长,当浸泡时间达到60h后,生成的氢气总量达到45mL/cm2。复合涂层镁合金在浸泡的60h内,氢气生成量增长幅度较小,仅增至4mL/cm2。实验结果表明,复合涂层可降低模拟体液的侵蚀危害,对镁合金板起到很好的保护作用。

图7 各试件的析氢分析Fig.7 The hydrogen evolution analysis of each test piece

3 结论

以医用镁合金为基材,通过将其浸泡于氢氟酸溶液,生成MgF2膜后与有机配体合成复合涂层镁合金有机骨架材料MgF2-MOF-74,利用X射线衍射仪、扫描电子显微镜分析MgF2-MOF-74的物相成分及形貌特征,并通过光电子能谱仪对凹凸面的各元素含量进行检测;将各试件放置于模拟体液中,通过获取极化曲线及交流阻抗谱以及根据氢气释放量分析本文合成复合涂层的耐腐蚀性。实验结果表明:

(1)复合涂层镁合金有机骨架材料MgF2-MOF-74主要由有机化合物构成,无机化合物只占很小比例,氟化处理可使涂层结构更加紧密。

(2)氟化处理后的镁合金自腐蚀电流密度降低幅度在两个数量级左右,提升镁合金的耐腐蚀能力;复合涂层镁合金自腐蚀电流密度为三者中最低,说明复合涂层可有效提升镁合金的耐腐蚀性,腐蚀抑制效果突出。

(3)镁合金作涂层处理后,膜电阻值升高,移动电荷电阻增大,复合涂层对体液离子产生阻碍作用,增大了离子对镁合金的腐蚀难度,体液离子移动难度升高,其表面附着的离子数减少,孔蚀概率下降。

(4)模拟体液浸泡60h的复合涂层镁合金,氢气生成量仅为4mL/cm2,氢气释放量低。