汽车内饰件注塑成型工艺参数的分析与优化

卢惠亲,翟建广,竺宇洋,高春

(200030 上海市 上海工程技术大学)

0 引言

随着塑料工业的不断发展,大量塑料制件应用在汽车零部件中,汽车的内外饰件已基本实现塑料化,为减轻汽车重量、节约成本发挥了重要作用[1]。然而,塑料材料选择不当,产品设计和模具设计不合理,或成型工艺参数的设计不恰当等,都会导致最后的注塑产品出现许多缺陷,例如翘曲、尺寸收缩、沉降斑、缺料、飞边等,其中翘曲、体积收缩为注塑过程中最为常见的缺陷,这些缺陷不仅会影响塑件的美观,严重时甚至会影响零件的装配和使用性能。传统的改进方法是通过人工试模法不断试验改善制件缺陷,不仅效率低下,还会浪费大量人力物力资源,而利用CAE 技术可以在产品生产之前就能通过计算机进行模拟,从而确定合理的制品设计、模具设计以及合理的注塑工艺过程,提高产品的合格率[2]。本文以某汽车品牌右后车门内饰板为研究对象,运用正交试验法和Moldflow 软件对内饰板零件的注塑过程进行仿真模拟,以影响注塑制品翘曲变形较大的模具温度、熔胶温度、注塑时间、注射压力、保压压力和保压时间作为优化工艺参数,研究不同工艺参数组合对注塑制品翘曲变形量的影响,从而得出一组优化的工艺参数,使得产品的翘曲变形量最小,以达到在实际生产中大幅度减少试验次数、节省时间和成本的目的[3]。

1 建立基于Moldflow 的注塑工艺模拟

1.1 网格划分

以汽车内饰件为研究对象,尺寸为285.5 mm×84 mm×133 mm,平均厚度2 mm。首先利用UG软件画出汽车内饰件的三维模型并转换为.stl 格式,导入到Moldflow 软件中,如图1 所示。

图1 汽车内饰件零件图Fig.1 Parts drawing of automotive interior parts

Moldflow 会定义一个自动网格密度,为了零件准确性,本文自行定义网格密度。选择“定义网格密度”命令,根据零件自身大小以及以后的分析情况,定义全局网格边长为2.5 mm,经过若干次修改之后的网格统计如图2 所示,条件满足Moldflow软件对模型进行翘曲变形的模拟分析[4]。

图2 网格统计Fig.2 Grid statistics

1.2 浇注系统设计

划分网格之后确定最佳浇口位置,分析完的浇口位置图像如图3 所示。图中零件中间部分深色的地方就是最佳浇口位置。由图可知,汽车内饰件的浇口位置选在它的正中间最适合。

图3 最佳浇口位置Fig.3 The best gate location

由于汽车内饰件尺寸较大,即使要进行大批量生产,也不易做成一模两腔,所以最后选择一模一腔形式。本次设计采用点浇口。设计了4 组对比实验进行分析,分别采用了1 个浇口、2 个浇口、3 个浇口和4 个浇口4 种方案,选择了充填时间。4 种方案的充填时间分别如图4—图7所示。

图4 1 个浇口的充填时间Fig.4 Filling time of 1 gate

图5 2 个浇口的充填时间Fig.5 Filling time of 2 gates

图6 3 个浇口的充填时间Fig.6 Filling time of 3 gates

图7 4 个浇口的充填时间Fig.7 Filling time of 4 gates

由于3 个浇口的充填时间最短,所以选择这个浇注系统。

1.3 冷却系统设计

采用对比冷却水管数量来选择最优秀的冷却系统。选用4 条冷却管道和5 条冷却管道进行分析。采用4 条冷却水管的模具温度为93.13 ℃(如图8 所示),采用5 条冷却水管的模具温度为91.10 ℃(如图9 所示),所以最终方案确定采用5 条冷却管道(如图10 所示)。

图8 4 条冷却管道模具温度Fig.8 Mold temperature of 4 cooling pipes

图9 5 条冷却管道模具温度Fig.9 Mold temperature of 5 cooling pipes

图10 冷却水路图Fig.10 Cooling water circuit diagram

浇注冷却系统设计完成后,对该模型进行模拟分析,得到此时的翘曲变形量为3.587 mm,如图11 所示。

图11 优化浇注冷系统后的翘曲变形量Fig.11 Warpage deformation after optimizing the pouring cooling system

2 工艺参数优化正交试验设计

正交实验法,就是利用排列整齐对的表格分析整体实验的方法。正交实验有许多优点,其中最主要的优点就是可以大大减小工作量,能帮助我们快速找出最优方案。因而目前为止正交实验法已经广泛地用于很多领域的研究[5]。

正交实验设计步骤:

(1)要解决特定的科学研究或生产问题,首先要明确实验目的和预期效果,确定评价指标,确定因素及其水平;

(2)确定因子的数量和实验因素的数量,指定正确的正交表格来设计实验;

(3)确定需要做多少组实验,每组实验怎么做,最后收集数据时要有科学严谨的态度;

(4)记录统计实验数据,并计算每一个的统计量,进行方差分析[6]。正交实验的优点是通过较少的实验次数得到最佳方案,节省时间。

以模具温度(A)、熔胶温度(B)、注塑时间(C)、注射压力(D)、保压压力(E)、保压时间(F)6 个因素为工艺参数,每个参数取5 个水平。如表1 所示。

表1 正交试验因素及水平Tab.1 Orthogonal test factors and levels

根据表1 进行正交试验,结果如表2 所示。

表2 正交试验结果Tab.2 Orthogonal test results

(续表)

通过正交实验找出表1 中的各工艺参数对汽车内饰件的塑件翘曲变形量的影响强弱顺序,最终得到最优工艺参数组合。

3 结果分析

进行极差分析与均值分析。

(1)设置极差分析表

极差是指在同一水平下每个因素的最大值与最小值之间的差值[7]。分析极差可使我们清楚地看到各个因素水平对实验目标的影响强弱大小。计算后的各因素的各水平下的极差如表3 所示。

表3 因素各水平的极差分析Tab.3 Range analysis of each level of factors

表3 中,Li表示第i个因子水平下的均值;K为因子水平的极差,K值越大,就表明此因子对翘曲量的影响大。

由于熔胶温度的极差最大,注塑时间的极差第二大,剩下的极差都差不多,所以有两个影响较大的因素:熔胶温度和注塑时间。

(2)绘制均值折线图

为了更直观地表示试验因素在不同水平下对翘曲变形量的影响,将试验因素水平作为横坐标,以翘曲变形量作为纵坐标,得到不同因素水平下翘曲变形量的变化趋势,如图12 所示。

图12 翘曲变形量折线图Fig.12 Line graph of warpage deformation

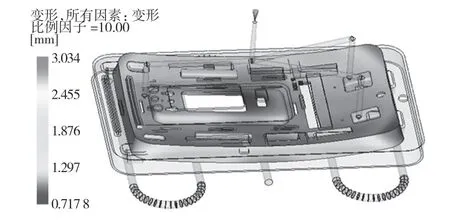

通过折线图可知,当翘曲变形量为最小时,选取各个因素在翘曲变形量最小时的组合在一起就是最佳优化组合。因此从图12 可以看出,当模具温度=70 ℃、熔胶温度为250 ℃、注塑时间1.5 s、注射压力75 MPa、保压压力70 MPa、保压时间3 s 时,即当工艺参数组合为A5B5C1D2E5F1 时,可以通过模拟得到最小的翘曲变形量。此时通过Moldflow 软件设置上述组合的工艺参数进行模拟,可以得到的最小翘曲变形量为3.034 mm。与Moldflow 软件按照优化浇注冷却系统后的翘曲变形量3.587 mm(图11)相比,A5B5C1D2E5F1 组合在减小翘曲变形量方面有了很好的改进,如图13 所示。

图13 A5 B5 C1 D2 E5 F1 组合的翘曲变形量Fig.13 A5 B5 C1 D2 E5 F1 combination warpage deformation

4 结论

(1)以汽车内饰件为研究对象,结合CAE技术与正交实验法研究了工艺参数对工件翘曲变形率的影响。从理论上模拟出最优的产品设计、模具设计和参数工艺组合。不仅提高了模具设计的成功率,还节约时间,优化模具,优化产品质量。从另一方面降低了模具成本。不仅如此,利用本设计优化后,降低了产品的缺陷如收缩、翘曲等,大大减少了次品率,提高产品生产率。

(2)本塑件最佳浇口为3 个点浇口,采用一模一腔结构。浇注系统采用3 个点浇口,冷却系统通过实验研究表明采用5 条冷却管道最好。

(3)工艺参数对于模具翘曲量的影响是不一样大的。具体表现为熔胶温度>注塑时间>模具温度>注射压力>保压压力>保压时间。并且经过试验发现,当模具温度=70 ℃、熔胶温度=250 ℃、注塑时间=1.5 s、注射压力=75 MPa、保压压力=70 MPa、保压时间=3 s 时,汽车内饰件的翘曲变形量为最小。本实验选取工艺参数的跨度较大,如果优化后将其跨度缩小,可以进一步对塑件的翘曲变形量进行优化。