海洋风电单桩基础滚装设备及方案的研究

侯晓娜

华电曹妃甸重工装备有限公司 唐山 063200

0 引言

海洋风电单桩基础尺寸规格为φ6.5 ~φ8.5 m,长度80 ~100 m,单根质量800 ~1 500 t,其装船和海运运输成为了一大难点。现阶段国内海洋风电单桩基础装船多采用浮式起重机或龙门式起重机吊装的形式,装船费用高,对千吨级以上起重设备依赖大。通过研究发现,实现海洋风电单桩基础滚装装船,不但可降低装船费用,且从根本上解决大多数制造厂在海洋风电单桩基础装船过程中遇到的起重能力不足问题,减少设备成本,具有很好的推广前景,本项目针对海洋风电单桩基础装船、运输环节,设计完成一套切实可行的海洋风电单桩基础滚装方案,实现5 000 吨级自航平板驳船一船装载2根基础桩的目标,大大降低运输成本。

1 研究内容及技术路线

1.1 研究内容

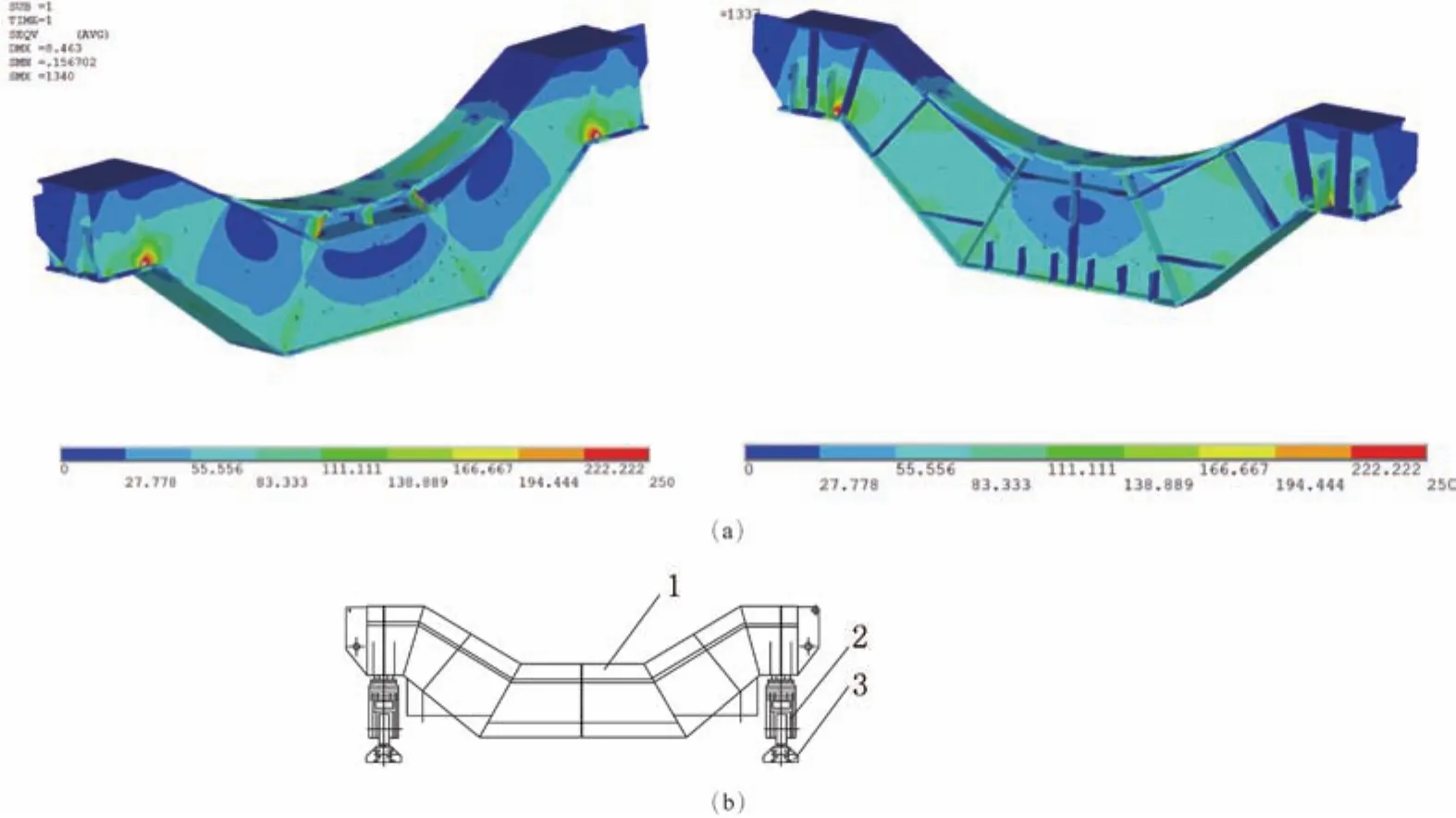

1)海洋风电基础桩滚装设备主要由3部分组成:承重钢梁结构、行走机构(配备顶升系统)、滚装轨道;滚装时需2台设备配合使用,且整体负载大,需承载1 000 t以上的基础桩,结构强度、疲劳载荷需经严格计算。

2)设备载荷大且在运动中运送工件,需最大程度降低其重心,确保过程安全;

3)海洋风电基础桩滚装过程中设备及船舶的载荷变化复杂,力学分析难度大,需进行研究。

4)承重钢梁机构是滚装装船过程的主要承重机构,因设备承载量大,强度有足够保障。根据使用特点,在保证强度前提下,重心降低,确保滚装过程安全。

5)行走机构(配备顶升系统)是整个滚装系统的行走单元,支撑着承重梁机构和待滚装的海洋风电单桩基础。包含滚装系统的顶升系统控制滚装海洋风电单桩基础的整体升降;行走机构的动力和制动来自卷扬机及钢丝绳机构。

6)滚装轨道铺设与滚装滑道上,行走机构在其上运行,承载滚装设备和桩基质量。

滚装设备结构形式如图1所示。

图1 滚装设备结构形式

1.2 技术路线

首先参考卸船机行走机构和相应的滚装技术、工艺,初步设计轮式滚装设备。然后对轮式滚装设备、海洋风电单桩基础、运输船舶一并进行三维建模,分析海洋风电基础桩滚装过程中设备及船舶的载荷变化,并对轮式滚装设备进行改进。之后根据码头情况,结合本地海况、潮汐以及5 000 t自航平板驳船结构、调载能力,初步制定滚装方案。然后进行模拟试验及现场试验,并不断对设备及方案的偏差进行修正。

2 方案的实施过程

方案实施涉及的设备众多,且所有设备均在处在海洋风电单桩基础下方的组对轨道及滚装轨道上,移动作业空间受限,图2所示为桩机及滚装设备在码头前沿面准备状态。方案的实施过程应提前规划,整个作业过程从大组对开始前需做好规划,确保桩基大组对及滚装过程中尽可能少地拆除、移动生产线设备和滚装设备。

图2 桩机及滚装设备在码头前沿面准备状态示意图

根据提前收集的码头潮汐数据和运输船的相关数据,提前做好详细的滚装方案。需考虑如何避免运输船甲板面与码头前沿的高低差、滚装过程中因单桩基础上船后因承载突然变化引起的船体吃水突然改变,同时需关注单桩基础在船上移动引起船体重心改变而引起的船体重心及吃水变化,据此制定详细的运输船调载方案,并根据调载方案和潮汐具体情况确定滚装的时间和实施过程。

潮汐情况每天都在变化,因单桩基础位置移动致使船体重心随时改变,不同运输船调载能力不同、船体参数不同等可变因素数量巨大,尤其是第一套滚装专机上船瞬间船体会突然下沉,危险系数极大。以上可变因素多,须根据具体情况制定严密详细的滚装方案。

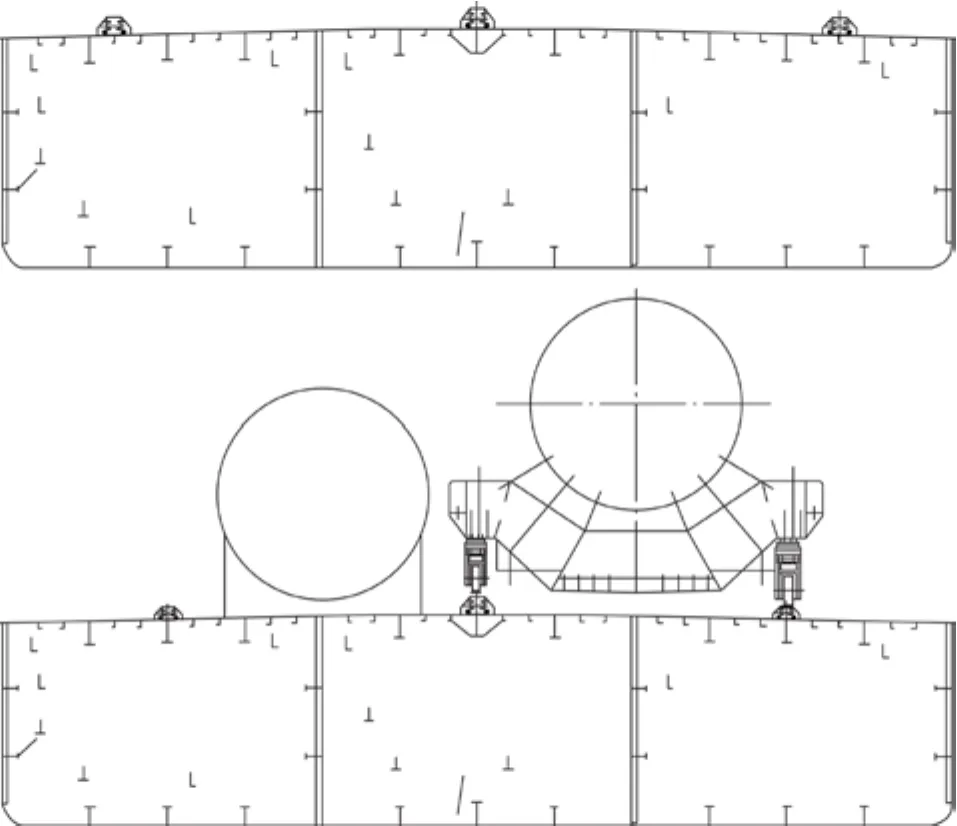

海洋风电基础桩单船双桩滚装上船工艺在单根基础桩滚装上船的基础上进行。由于单船双桩滚装上船在必须考虑运输船与码头的匹配性、船只要有合适的前后舱调载能力之外,还需有较强的左右舷调载能力。双桩滚装时滚装过程更复杂,对船只的要求更高,滚装工艺要求更精准,需同时考虑船尾突然下降和船身左右舷的倾斜。单船双桩方案布置见图3。

图3 单船双桩方案布置图

完整滚装过程为:

1)提前做好生产和滚装规划,减少不必要的生产设备、滚装设备倒运、倒装。大组对前,提前将滚装设备布置于大组对线适当位置;

2)滚装时,首先顶升滚装专机1与专机3,使基础桩主体及假法兰脱离滚轮架,撤出滚轮架4和滚轮架1,之后拆除假法兰;

3)由专机1与专机3共同拖动基础桩向码头前沿移动,直至专机1靠近滚轮架2;

4)顶升滚装专机2,放低滚装专机1,由专机2与专机3共同承载基础桩;向码头前沿移动,同时撤出滚装专机1和剩余的滚轮架。

5)将海洋风电单桩基础滚装至码头前沿,等待滚装上船。完成滚装第一步。

6)事先收集的码头潮汐数据和运输船的相关数据,做好详细的滚装方案;

7)根据码头情况及潮差变化,选用干舷高度适宜的运输船;并结合船的具体条件制定准确的滚装时间、合理的装载方案以及滚装过程;

8)滚装时,使用卷扬机械牵引滚装设备进行行走,拖拽基础桩上船;同时使用保护卷扬机进行保护;且过程中严格按照预定方案执行。

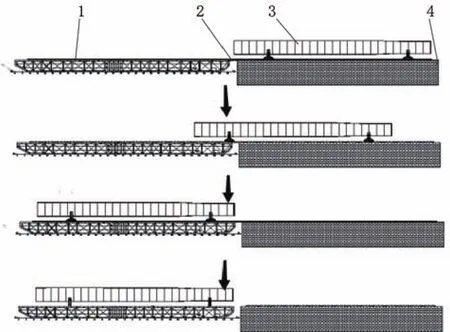

滚装方案过程如图4所示,具体的滚装过程为:首先铺设过桥梁,等待潮水的升降,当潮位将升降到运输船上轨道面与码头轨道即将水平为最佳状态。然后进行滚装上船作业,在滚装过程中,需调整压舱水,保持甲板面与码头地面高度差。当滚装上船结束后,调整台车顶升高度,加装固定底座并绑扎牢固。最后拆除台车及船上轨道。

图4 滚装方案过程示意图

根据海洋风电单桩基础单船双桩滚装装船工艺措施进行作业,实现了采用5 000 吨级自航平板驳船一船装载2根基础桩(单桩质量900 t)的目标。桩基滚装现场见图5。

图5 桩基滚装现场

3 结语

通过对海洋风电单桩基础滚装设备及方案的研究,完成技术示范,成功研制了海洋风电单桩基础滚装设备,研发完善了海洋风电单桩基础滚装装船技术和工艺,同时开发了海洋风电单桩基础滚装方式一船双桩技术,在海洋风电桩基的发运过程中实际应用并形成可观的经济效益和社会效益,达到了预期目的和效果。后续还会在目前成果的基础上进一步改进滚装设备,提高滚装设备的承载能力,对现有技术进一步完善,降低作业过程对潮位要求。