圆管带式输送机计算软件开发与应用

王增晖 刘春晖 张 强 姜建宁

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

随着社会发展与进步,人们对环保的要求日益提高,在传统的散料输送行业,普通带式输送机经过几十年的发展,在运维成本、环保要求等方面凸显出不可避免的缺点。圆管带式输送机因其环保、布置灵活、利用率高等特点在冶金、化工、矿山、煤炭等多个行业都得到广泛应用,但目前为止并没有统一可靠的计算软件。为方便专业技术人员进行圆管带式输送机的相关设计,实现设备的合理设计和选型,以充分发挥设备潜能,本文结合传统的计算方法及圆管带式输送机结构特点,开发出一套计算准确、使用方便的计算软件。

1 圆管带式输送机特点

圆管带式输送机由滚筒、托辊组、驱动装置、拉紧装置、输送带以及支架等组成,其结构有二辊式、三辊式、四辊式、六辊式、八辊式及十二辊式,前三辊后三辊交错布置的六辊式结构应用最为广泛。管带式输送机优点有:

1)全程封闭输送,避免撒料与扬尘,清洁环保;

2)可实现空间弯曲及大倾角输送,布置灵活,地形环境适应性强;

3)可实现物料双向输送,设备利用率高;

4)无需中间转运且机架结构小,结构紧凑,有效利用空间及节省投资成本。

以上优点使圆管带式输送机的应用越来越广泛,但圆管带式输送机结构复杂,加工和安装精度要求较高,在运行过程中易出现扭转、胀管等情况,在设计、制作或使用过程中必须引起高度重视。

2 计算方法分析

圆管带式输送机有多种结构,但六辊式结构应用最为广泛,故本计算方法基于六辊式结构展开。

对于绝大多数圆管带式输送机而言,其长度均大于80 m,附加阻力明显小于主要阻力,为简化计算,本文中不单独计算附加阻力,而是参考普通带式输送机计算方法[1],引入长度系数C,则简化后的圆管带式输送机的圆周力FU为

式中:C为输送机长度有关的系数,FH为主要阻力,FS1为主要特种阻力,FS2为附加特种阻力,FSt为倾斜阻力,FC为成圆阻力,

2.1 主要阻力

主要阻力是物料及输送带移动过程中与六边形托辊旋转所产生阻力的总和。对于双向输送圆管带式输送机而言,上下分支输送物料可能不同,故计算时将上下分支的主要阻力分别计算。此外,由于圆管带式输送机空间弯曲段阻力相对增加,设计时弯曲段托辊间距建议小于直线段托辊间距布置,同时考虑过渡段为槽型托辊,因此,计算主要阻力时,将过渡段、直线段、弯曲段分开计算。

承载分支主要阻力

回程分支主要阻力

式中:FHO为承载分支主要阻力,FHU为回程分支主要阻力,f为模拟摩擦系数,L1为过渡段长度,L2为直线段长度,L3为弯曲段长度,qRO1为承载分支过渡段托辊组每米长度旋转部分质量,qRO2为承载分支直线段托辊组每米长度旋转部分质量,qRO3为承载分支弯曲段托辊组每米长度旋转部分质量,qRU1为回程分支过渡段托辊组每米长度旋转部分质量,qRU2为回程分支直线段托辊组每米长度旋转部分质量,qRU3为回程分支弯曲段托辊组每米长度旋转部分质量,δ1为过渡段倾角,δ2为直线段倾角,δ3为弯曲段倾角。

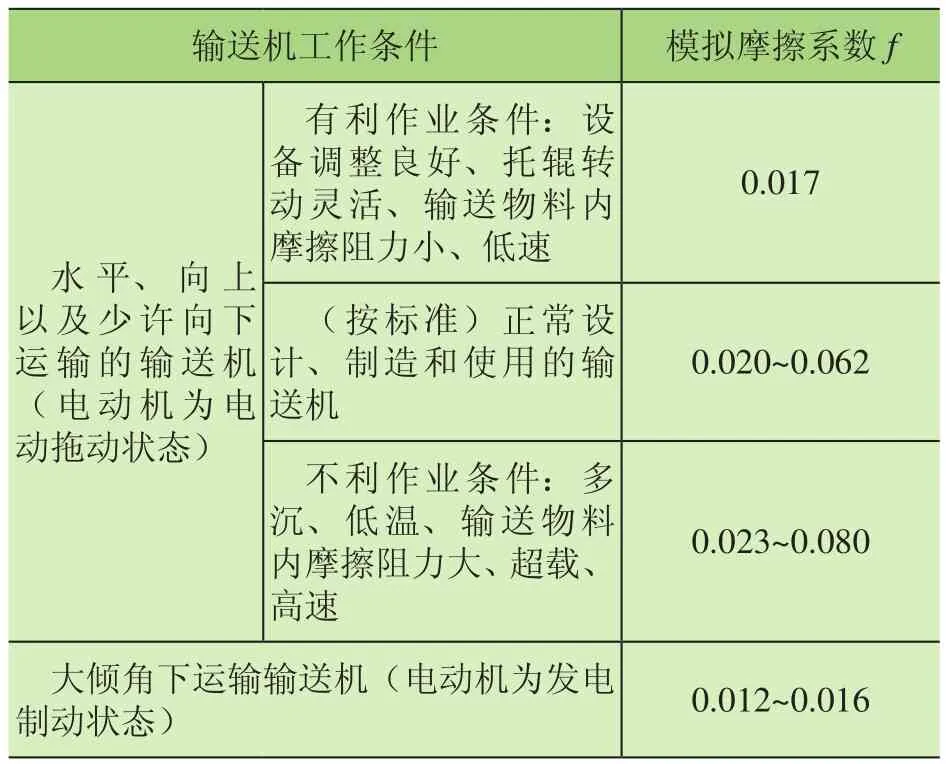

对于圆管带式输送机,物料被包裹在输送带内,运行过程中除了物料与输送带自身质量与托辊作用产生的阻力之外,输送带弯曲成圆形亦对托辊形成一定压力。因此,在圆管带式输送机的计算中,模拟摩擦系数的选取通常要大于普通带式输送机。表1[2]为模拟摩擦系数推荐选取范围。

表1 模拟摩擦系数f

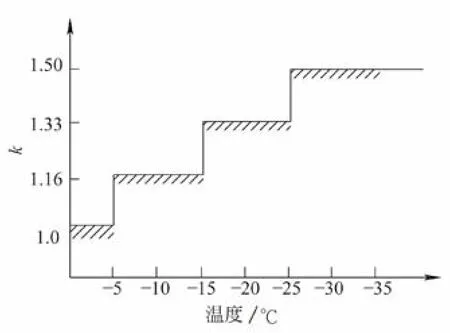

当圆管带式输送机运行环境温度较低时,其运行阻力会增大,设计时需对模拟摩擦系数进行修正[3],修正后的模拟摩擦系数记为fp,即有

2.2 特种阻力

特种阻力分为主要特种阻力和附加特种阻力。主要特种阻力FS1主要包括托辊前倾阻力和物料与导料槽之间的摩擦阻力。附加特种阻力FS2主要包括清扫器摩擦阻力与犁式卸料器摩擦阻力。此2种阻力与普通带式输送机计算相同,本文不再赘述,相关计算可参考DTII(A)型带式输送机设计手册。

图1 温度校正系数

2.3 倾斜阻力

对于倾斜阻力,当圆管带式输送机弯曲、起伏较多时,需要分段进行考虑,计算出最不利情况下的倾斜阻力对总圆周阻力的影响。倾斜阻力计算公式为

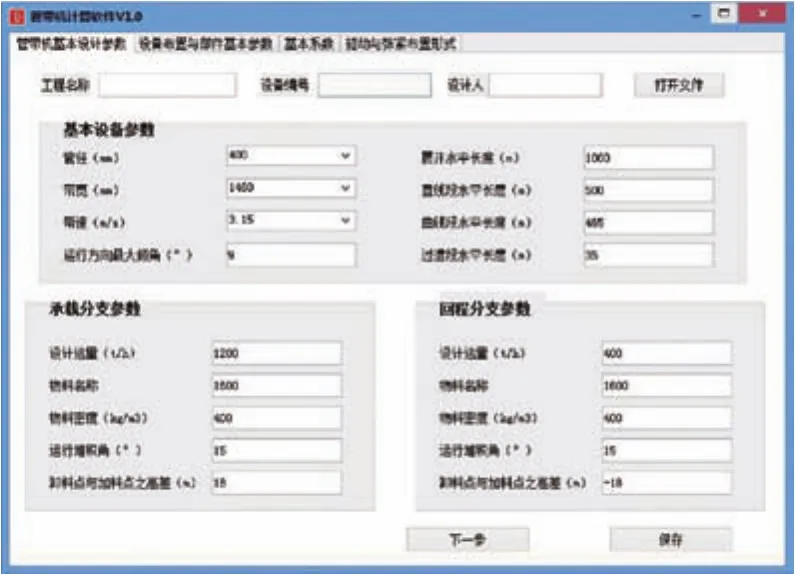

3 计算软件开发

为方便专业技术人员进行圆管带式输送机的相关设计,同时避免个人计算过程中出现误差或参数选取不当等对工程设计造成影响。基于上述的计算方法及圆管带式输送机结构特点,开发出一套计算准确、使用方便的计算软件——《管带机计算软件V1.0》,目前软件已经获得国家版权局颁发的计算机软件著作权登记证书。

该计算软件输入参数考虑全面,能尽可能真实的计算出不同工况和布置形式下圆管带式输送机所需功率和各特性点及滚筒所承受张力,可极大提高工作效率,满足专业设计人员在工程设计中的需要。

开发工具为易语言 5.3,运行环境为Windows操作系统。圆管带式输送机计算软件V1.0主要由参数输入模块和计算输出模块2个部分组成,其中参数输入模块包括圆管带式输送机计算时所需的各种参数、系数以及驱动布置形式等。

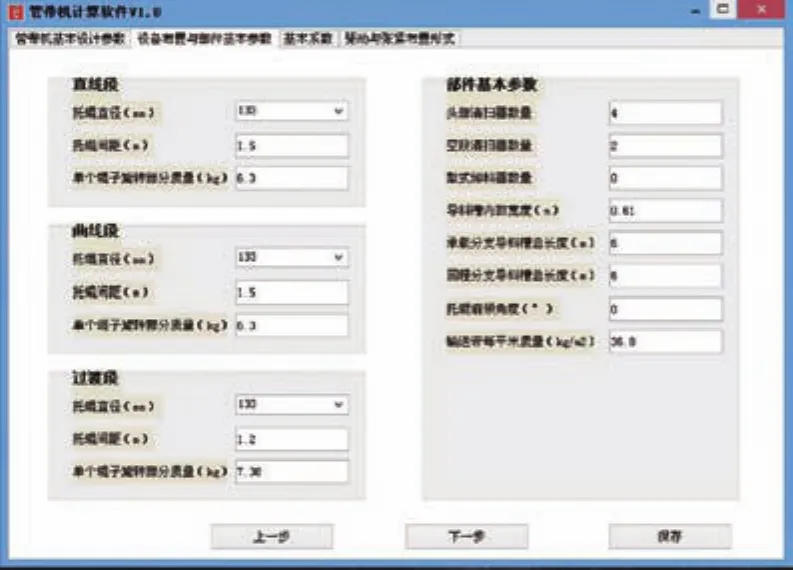

如图2所示,主要包括设计基本设计参数,其中考虑到双向输送物料的情况,承载分支与回程分支的参数需分别单独输入。

图2 计算软件参数输入界面1

图3 为托辊布置及相关部件配置参数,为了计算精确,托辊布置参数按照过渡段、直线段和弯曲段分别输入。

图3 计算软件参数输入界面2

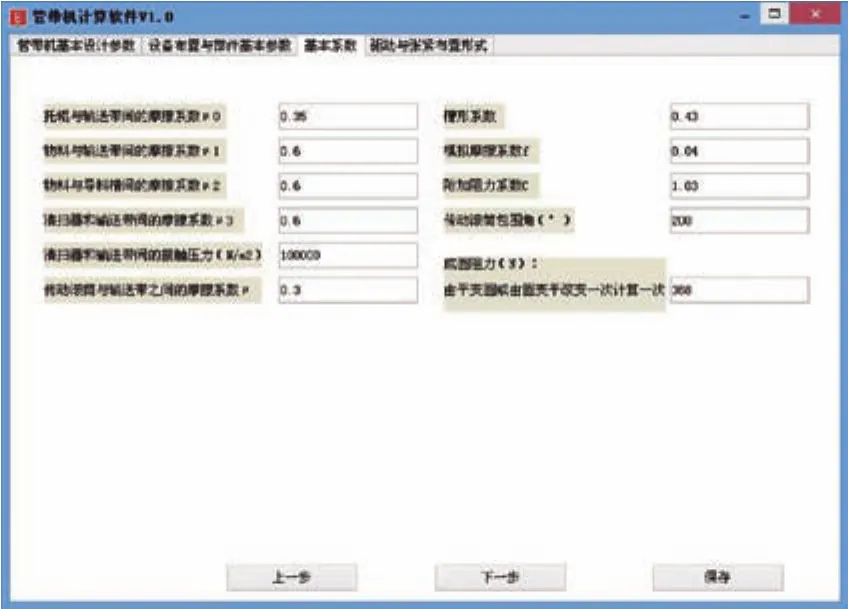

图4为各项计算系数及成圆阻力输入界面,其中模拟摩擦系数需要根据经验值进行合理选择。如果选择过大,会造成资源浪费,成本增加,但如果选择过小,计算功率偏小,有可能会出现无法正常启动的现象。

图4 计算软件参数输入界面3

成圆阻力为圆管带式输送机特有阻力,过渡段输送带由平变圆或由圆变平时计入,每改变一次计算一次。

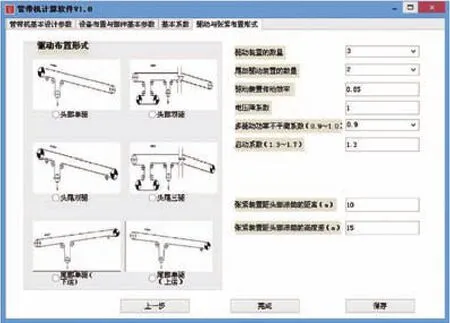

图5所示为圆管带式输送机驱动布置形式的选择界面,分为头部单驱、头部双驱、头尾双驱、头尾三驱、尾部单驱(上运)以及尾部单驱(下运)共6种布置形式。其中驱动系数也需要根据工况和经验进行合理选取。

图5 计算软件参数输入界面4

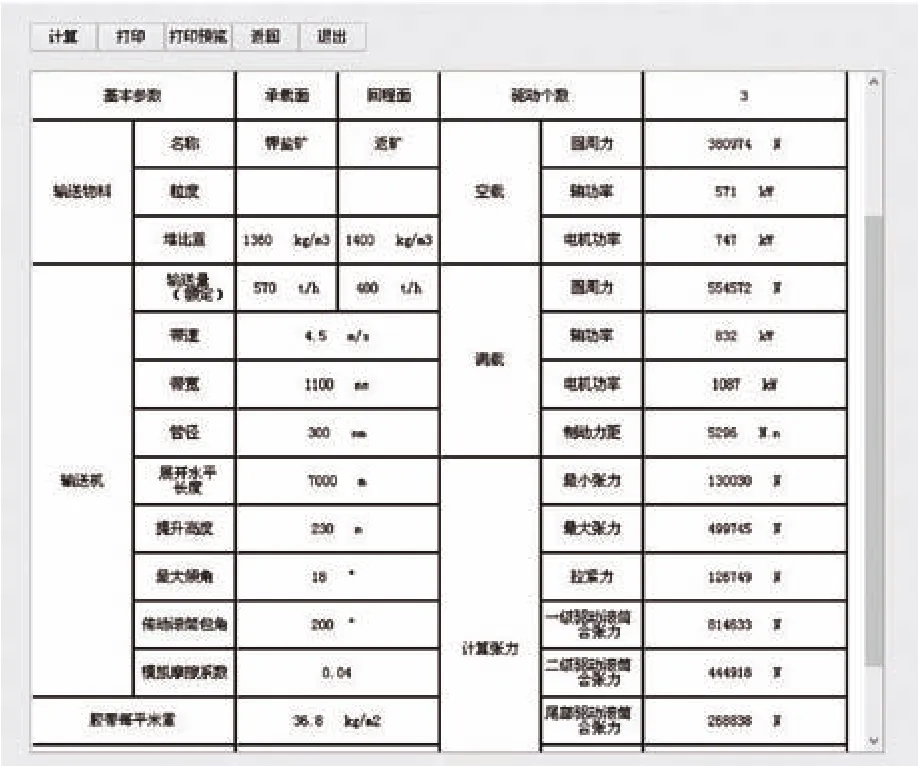

通过各种参数输入和计算,即可得到计算结果,如图6所示。输出界面中有输送物料特性、输送机的基本参数、空载圆周力及功率、满载圆周力及功率、各特性点张力以及输送带参数等结果。从中可以直观看到圆管带式输送机的各项性能,能更快地为专业设计工作者提供设计参考和依据。

图6 计算软件结果输出界面

4 计算软件的应用

圆管带式输送机计算软件的开发极大程度上方便了专业设计人员的工作,大大提升了工作效率,且能有效防止计算失误乃至错误的发生,避免造成实际工程的设计缺陷或浪费。

目前该计算软件已在多个工程中进行应用,并取得了可靠的计算结果。其中国内某圆管带式输送机项目为双向输送圆管带式输送机,管径400 mm,全长1.8 km,且路由复杂,运行环境恶劣,目前该项目圆管带式输送机一切运行情况良好。

5 结语

本文结合传统的带式输送机计算方法,充分考虑圆管带式输送机可双向输送、空间转弯以及过渡段特殊布置的结构特点,采用易语言编制计算机程序,实现圆管带式输送机功率及特性点张力的快捷、准确计算。在很大程度上提高了设计效率,也促进了设计工作者专业水平的提升,同时在一定程度上为企业带来经济效益和竞争力的提升。