环形带式输送机的研制与应用

李天国 邱 桃 廖兴文 杜 伟 张 静

成都航冶物料输送工程有限公司 成都 610100

0 前言

炼铁厂、炼钢厂的烧结环形冷却机下方卸灰阀的接料有数种运输方式,如采用小推车沿着环形路线依次接料,但使用小车接料扬尘大,不环保且劳动强度高,对劳动者身体有一定伤害;或采用沿着环形轨道行走的链斗小车依次接料,由于小车为不连续的,使得受料时不容易对正,造成撒料,同时小车是在轨道上运动,使得环形冷却机双层卸灰阀无法和小车密封,造成非常大的扬尘。针对这一情况,研制了一种环形带式运输机,使用环形带式运输机在炼铁厂、炼钢厂烧结环形冷却机下方沿环形连续几十个双层卸灰阀接料用,然后由头部滚筒集中卸出,解决上述问题。

1 主要技术参数

环形带式输送机带宽B为500~1 800 mm;输送能力Q为10~1 800 t/h ;环形包容角度α为6°~360°;环形转弯半径R为3~200 m;设备输送长度L为απR/180 m;提升角度β为±18°;驱动功率P为3~315 kW;电压等级为380/660/1 140 V。

2 主要结构原理及组成

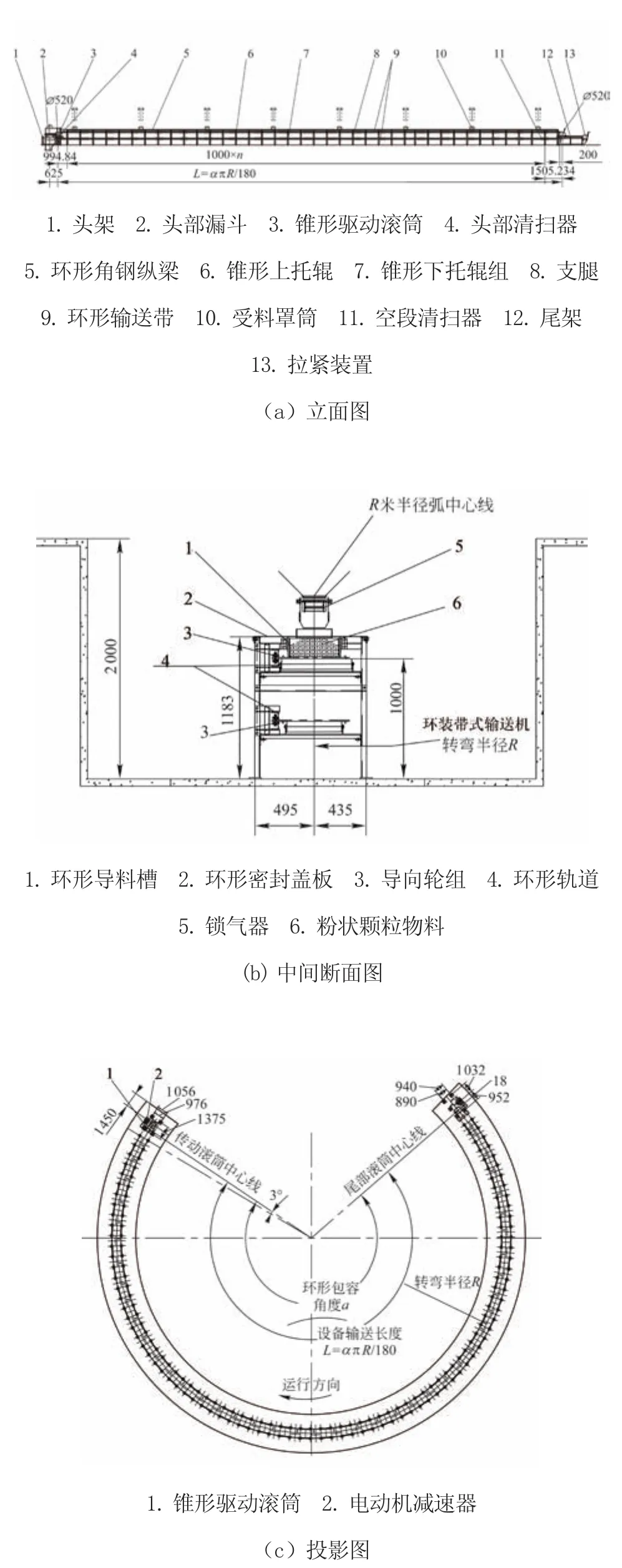

环形带式输送机如图1所示,由支腿、环形角钢纵梁、环形导料槽、环形(防跑偏)导轨、带导向轮的耐热环形输送带、环形密封盖板、头尾锥形驱动滚筒、锥形承载托辊、锥形回程托辊、沿线受料罩筒、尾部蜗轮蜗杆钢绳弧线拉紧装置、头架1尾架、头部漏斗、头部清扫器、尾部空段清扫器、头尾驱动装置(电动机减速器)、电气控制箱、打滑检测装置、拉绳急停开关等组成。

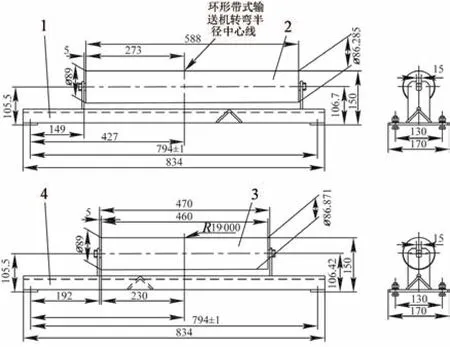

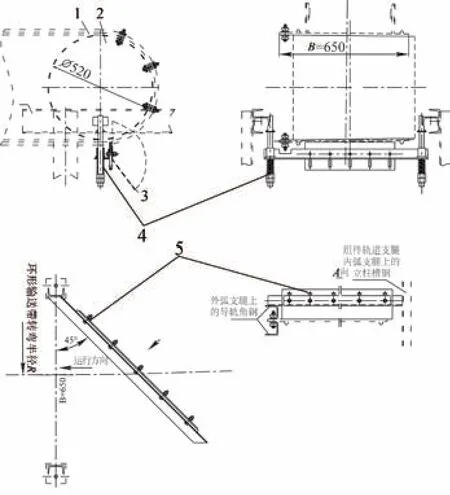

图1 环形带式输送机结构图

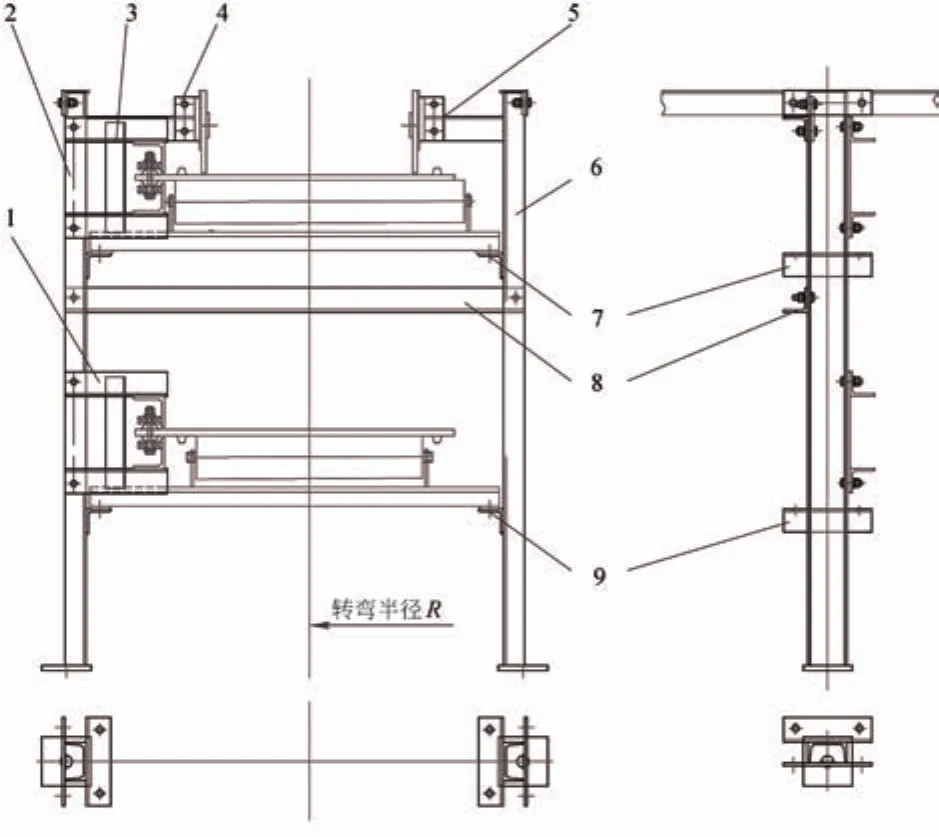

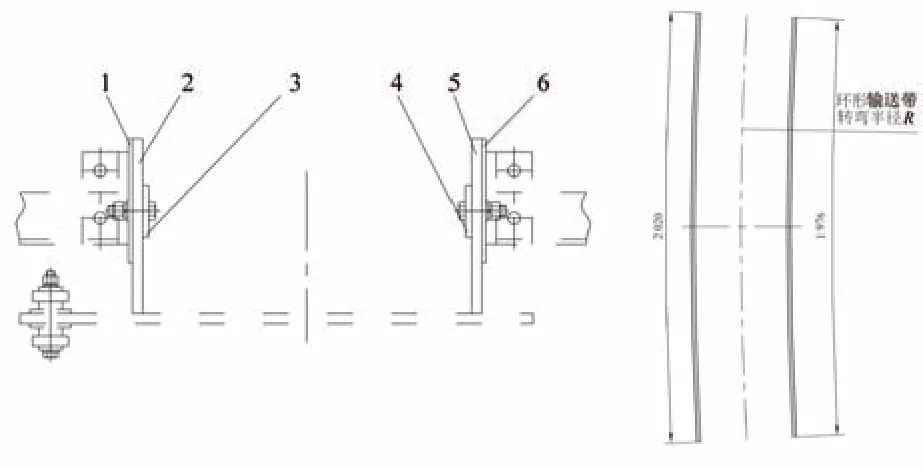

图 2 支腿

1)支腿 支腿如4所示,1个外弧支腿(外弧支腿上部焊有环形导料槽外弧支架,外弧支架径向设外弧连接板用2个螺栓连接在外弧支架端板上,外弧连接板用于焊接环形导料槽的外弧导料槽的外弧墙板),1个内弧支腿(内弧支腿上部焊有环形导料槽内弧支架,内弧支架径向设内弧连接板用2个螺栓连接在内弧支架端板上,内弧连接板用于焊接环形导料槽的内弧导料槽的内弧墙板),1根横梁(用于连接外弧支腿和内弧支腿),2个轨道支架(分别用螺栓紧固在外弧支腿上部和下部,用于支撑并焊接上下环形导轨),2个上托辊角钢支座(分别焊接在外弧支腿和内弧支腿上部内侧,用于连接支撑上托辊组),2个下托辊角钢支座(分别焊接在外弧支腿和内弧支腿下部内侧,用于连接支撑下托辊组)。

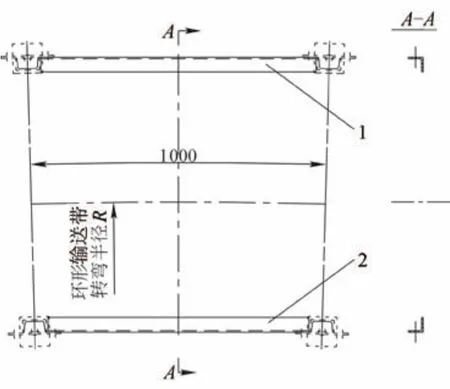

2)环形角钢纵梁 每组环形角钢纵梁如图3所示,由1个外弧角钢纵梁、1个内弧角钢纵梁组成,外弧角钢纵梁和内弧角钢纵梁分别用螺栓紧固在相邻两个支腿的上部连接板,沿着环形圆弧中心线由多个支腿和多个环形角钢纵梁连接而成环形组合架。

图3 环形角钢纵梁

3)环形导料槽 每组环形导料槽如图4所示,由1个外弧导料总成、1个内弧导料总成组成;每个外弧导料总成由1个外弧墙板、1个外弧橡胶板、1个外弧压板组成,并用螺栓每相距300 mm间隔依次紧固连接;每个内弧导料总成由1个内弧墙板、1个内弧橡胶板、1个内弧压板组成,并用螺栓每相距300 mm间隔依次紧固连接;每相邻2组环形导料槽由各自压板前后错位搭接组成封闭环形,便于运送物料;环形导料槽外弧导料总成由外弧墙板焊接在支腿外弧支架的外弧连接板,环形导料槽内弧导料总成由内弧墙板焊接在支腿内弧支架的内弧连接板;环形导料槽的橡胶板与下面环形输送带留1 mm间隙。

图4 环形导料槽

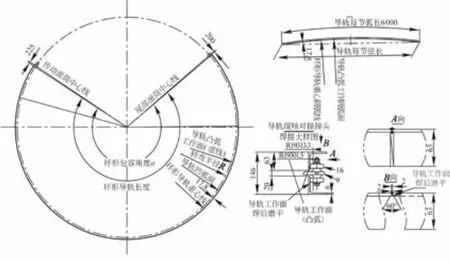

3)环形导轨 环形导轨如图5所示,由上输送带导向轮组导轨(1个上轨道角钢、1个下轨道角钢口对口组成)、下输送带导向轮组导轨(1个上轨道角钢、1个下轨道角钢口对口组成)组成;上输送带导向轮组导轨安装调整好后焊接在上部轨道支架,下输送带导向轮组导轨安装调整好后焊接在下部轨道支架。

图5 环形导轨

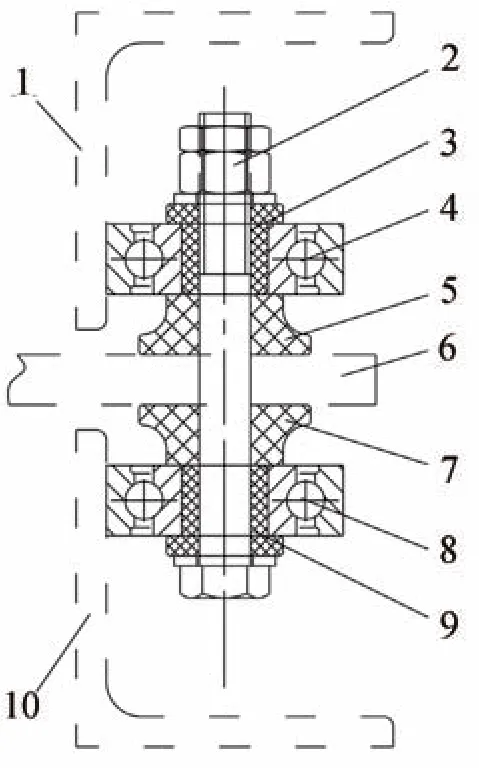

4)环形输送带及导向轮组 如图6所示,环形输送带为EP100多层聚酯帆布橡胶贴面输送带,整体为一封闭环形输送带,距离输送带外弧侧边30 mm圆弧线每隔300 ~500 mm间距打孔装一导向轮组,由于环形输送带运行时具有向心力,所以设置系列导向轮组沿着环形导轨行走时拉住输送带不向内弧跑偏(离心力),保持环形输送带沿着导轨正常运行;每组导向轮组由上轴承下轴承、上尼龙轴承座下尼龙轴承座、上尼龙压套下尼龙压套由螺栓穿孔串接组成由螺母旋紧,上尼龙压套下尼龙压套压紧夹住输送带,上下轴承外圈垂直靠在环形导轨垂直面上拉住输送带;系列导向轮组随输送带环形封闭运行,运行到上输送带轴承靠在上部导轨,运行在下输送带轴承靠在下部导轨。

图6 环形输送带及导向轮

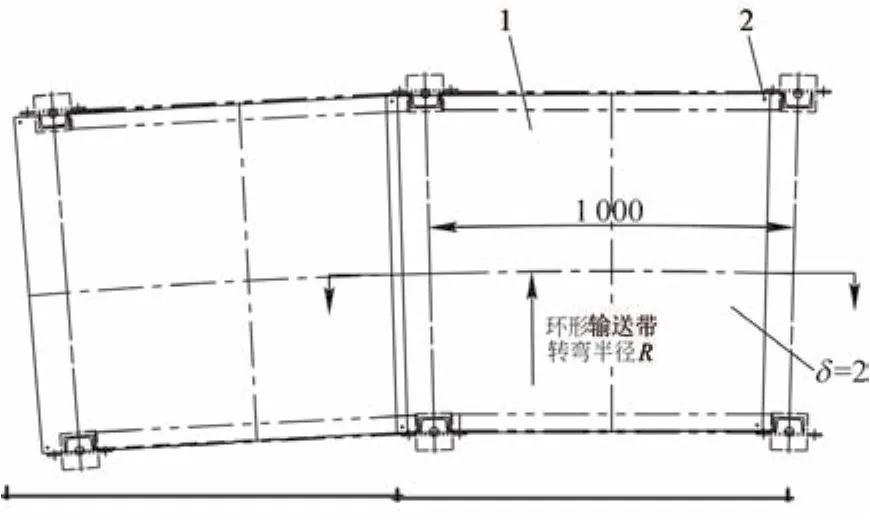

5)环形密封盖板 环形密封盖板如图7所示,是多个尺寸相同的1~1.5 mm厚的梯形薄钢板搭接组成,用自攻螺钉紧固在环形角钢纵梁上面,环形密封盖板完全将导料槽盖住密封,使导料槽内输送物料粉尘不能向外扬尘,环保节能,同时又防止外面尘土和上方洒落物堆积在带式输送机架上。

图7 环形密封盖板

6)锥形驱动滚筒 锥形驱动滚筒如图8所示,设机头、机尾各一个,使环形带式输送机的输送带绕过头尾滚筒缠绕成封闭环形带,滚筒与辊子均采用锥形,外弧大径,内弧小径,以适应输送带内、外弧线速度差的要求。

图8 锥形驱动滚筒

7)锥形上下托辊 锥形上下托辊如图11所示,其用于支撑环形输送带,由锥形上托辊组6(锥形上托辊和上托辊架)、锥形下托辊组7(锥形下托辊和下托辊架)组成,锥形上托辊支撑上输送带,锥形下托辊支撑下输送带;上锥形托辊插入上托辊架两边支柱开口槽,上托辊架通过两边连接孔板用螺栓紧固在支腿的内、外弧支腿和的上角钢座上;下锥形托辊插入下托辊架两边支柱开口槽,下托辊架通过两边连接孔板用螺栓紧固在支腿的内、外弧支腿和的下角钢座上;滚筒与辊子均采用锥形,外弧大径,内弧小径,以适应输送带内、外弧线速度差的要求。

图9 锥形上下托辊

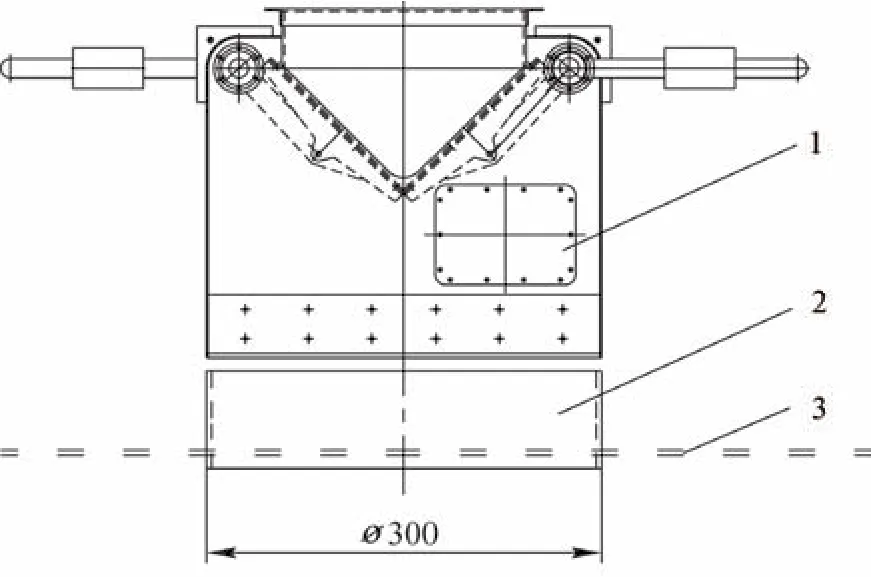

8)沿线受料罩筒及锁气器 如图12所示,沿线受料罩筒为沿线各受料点接料用,一般为圆形罩筒,圆形罩筒上口连接双层卸灰阀(锁气器),双层卸灰阀上口连接环冷机出料口,双层卸灰阀(锁气器)为粉尘物料和空气分离阀,使物料落到上输送带导料槽内不扬尘,环保节能;圆形罩筒下口对准环形输送带环形中心线,圆形罩筒下口与环形密封盖板(盖板上现场开圆孔)连接,使物料落到上输送带导料槽内。

图10 受料罩筒、锁气器

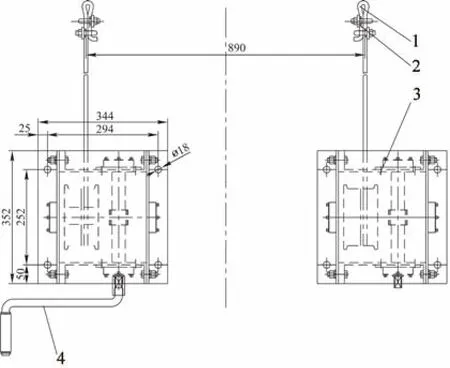

9)尾部蜗轮蜗杆钢绳弧线拉紧装置 如图11、图12所示,由于头尾滚筒布置在环形中心线上,尾部滚筒张紧行程设为弧形线(尾滚筒连接座板开弧线导向长孔),采用蜗轮蜗杆钢绳沿弧线拉紧。其优势为可人工现场根据输送带松紧随时调节拉紧力,保证输送带缠绕在驱动滚筒上不打滑;另外,手摇蜗轮蜗杆与尾张紧改向滚筒连接是软钢丝绳,当手摇蜗轮蜗杆拉紧钢丝绳,钢丝绳又拉紧尾张紧改向滚筒沿着滚筒座板上开的弧线导向长孔移动张紧,而不是直线张紧,充分适应环形输送带张紧,无需张紧完尾张紧改向滚筒后再人工调节滚筒,保证输送带在滚筒上不跑偏。

图11 手摇蜗轮蜗杆

图12 尾部蜗轮蜗杆钢丝绳弧线拉紧装置

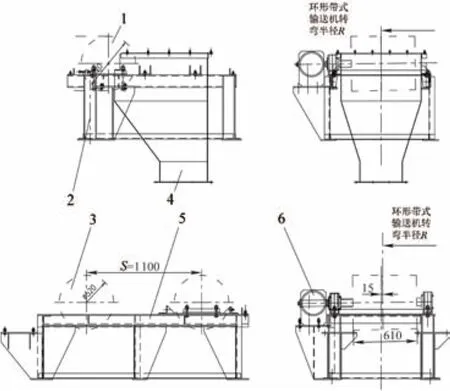

10)头架、头部漏斗、尾架 如图13所示,头架为连接支撑头部驱动滚筒和电动机减速器用,头部漏斗为头部抛料卸料封闭挡料用,头部漏斗下口接另一部带式输送机受料口。

图13 头架、头部漏斗、尾架

11)头尾清扫器 如图14所示,环形带式输送机头部驱动滚筒卸料下部设一头部清扫器,使未卸净的少部分粘在输送带上的物料刮落到头部漏斗2内;尾部滚筒下输送带进入滚筒前1 m处设一空段清扫器,使沿线下输送带上面粘附的洒落物料和杂质在卷入尾滚筒前清除掉,防止杂质夹入尾滚筒和输送带内损伤滚筒和输送带,防止引起尾部滚筒输送带跑偏。

图14 头尾清扫器

12)驱动装置 环形带式输送机驱动装置由电动机和减速器组成;可以头尾双滚筒驱动,也可以头部单滚筒驱动,可以设计为向头部单向运行,也可以设计为正反双向运行。

在功能及操作上,环形带式输送机同普通直线带式输送机一样,输送带缠绕在头尾滚筒上,电动机减速器18拖动滚筒转动,滚筒带动输送带运行,头滚筒驱动,尾滚筒张紧。

3 环形带式输送机的主要特点

1)环形带式输送机连续运输,输送能力大;物料全程密封无粉尘,节能环保。

2)采用PLC可编程电气控制,有急停、停机人工复位、速度打滑、过热、欠压、过流、过载等电气保护。

3)多点受料处受料密封圆形罩筒与双层卸灰阀(锁气器)连接,使粉尘物料和空气分离,受料不扬尘。

4)环形带式输送机共设置1或2套驱动电动机装置驱动,可头部单电动机驱动,亦可头尾双电动机共同驱动,带式输送机可以正转,也可以反转。

5)由于头尾滚筒布置在环形圆弧中心线上,尾部滚筒张紧行程设为圆弧线(尾滚筒连接座板开弧线导向长孔),采用尾部蜗轮蜗杆钢绳拉紧装置,不能采用尾部螺旋直线拉紧。充分适应环形输送带张紧,无需张紧完尾张紧改向滚筒后再人工调节滚筒,保证输送带在滚筒上不跑偏。

6)锥形驱动滚筒设机头、机尾各一个,使环形输送带机的输送带绕过头尾滚筒缠绕成封闭环形带,滚筒与辊子均采用锥形,外弧大径,内弧小径,以适应输送带内、外弧线速度差的要求,且滚筒与辊子上母线与环形输送带接触均布置为水平。

7)沿着环形圆弧中心线由多个系列支腿和多个系列环形角钢纵梁连接而成环形组合架;环形组合架是环形输送带机的基本环形平台。

8)中部转弯段采用上、下输送带导向轮组(多个导向轮按285 mm间距固定在输送带外弧外侧沿着环形轨道导向行走)拉住输送带外弧外侧防止输送带向内弧里侧跑偏。

9)由滚筒托辊支撑的环形输送带上方设置环形导料槽,输送物料运行在导料槽内,物料不外扬洒落。

10)带式输送机环形机架上方设置了环形密封盖板15,用以防止外面尘土和上方洒落物堆积在带式输送机架上,影响带式输送机的运行,同时也防止导料槽内粉状物料向外扬尘,起环保节能作用。

4 结语

环形带式输送机运输能力大,密封环保,高效节能,该环形输送带设计合理,结构简单,安装及拆卸方便,研发完成后投入了钢厂的实际应用,在使用过程中运行平稳可靠,运行良好。