带网格内腔的铝合金零件滚弯成型结构优化

邓辉,崔建昆

(1.200093 上海市 上海理工大学 机械工程学院;2.201404 上海市 上海园菱机械实业有限公司)

0 引言

带网格内腔的铝合金零件在航空航天领域为重要结构件,具有很广泛的应用价值,已经成为航空航天设计制造领域的重要标志。根据带网格内腔铝合金零件的特点,其成型方法包括时效成型、滚弯成型、蠕变成形、爆炸成型等,本文研究铝合金零件的滚弯成型[1]。滚弯成型是合金零件中应用最多的一种成型方法,优点较多,但是网格内腔零件在滚弯过程中,焊接边、筋条与蒙皮3 处受力不均容易造成筋条屈曲失稳甚至断裂、蒙皮褶皱。国内外学者对带网格内腔铝合金零件滚弯成型改善控制有很多研究,肖寒[2]等针对整体填料对网格内腔零件滚弯成型的影响进行探究,发现填料改善受力不均和筋条失稳问题,但是填料加工与固定较为繁琐,且重复利用率较低;郜阳[3]等设计了上下焊接边结构优化的零件结构,提高了零件滚弯成型后的直线度且减小残余应力带来的变形,但增加优化结构后的零件质量提升较大。本文针对上述不足,提出在网格内腔零件筋条上以及网格四角铣削圆角的新思路,探究优化后的结构对带网格内腔铝合金零件滚弯成型的影响,为类似零件的滚弯成型工艺的改进提供参考。

1 带网格内腔铝合金零件滚弯成型有限元模型的建立

1.1 有限元分析几何模型建模与结构优化

本文研究的网格内腔铝合金零件材料使用的是7075-t6 铝合金,外形尺寸为520 mm×260 mm,在零件还未滚弯时的平板状态下铣切加工出筋条、网格和焊接边。网格为等尺寸正方形网格,边长为100 mm,网格内部蒙皮厚度为2.5 mm,相邻网格间筋条厚度为4 mm,筋条高度为15 mm,焊接边高度为6 mm,三维模型如图1 所示。

图1 网格内腔铝合金零件示意图Fig.1 Diagram of aluminum alloy parts with mesh cavity

结构优化是在了解网格内腔铝合金零件滚弯过程中受力情况的基础上,根据本文提出的新思路,将网格内腔铝合金零件的内部网格在滚弯加工前,在网格4 个角上铣削出半径为5 mm 的圆角(如图2(a)所示),并根据网格筋条的厚度,在全部网格筋条顶部铣削出半径为2 mm的倒圆角(如图2(b)所示),改善筋条受力后屈曲变形和零件受力不均。优化后的零件结构图如图2(c)所示。

图2 优化后网格内腔铝合金零件示意图Fig.2 Diagram of optimized aluminum alloy parts with inner mesh cavity

滚弯成型网格内腔铝合金零件被辊轴通过滚动而产生弯曲并发生塑性形变。网格内腔零件滚弯成型下压示意图如图3所示,几何模型尺寸如表1所示。

图3 网格内腔零件滚弯成型下压示意图Fig.3 Diagram of rolling forming of inner cavity parts

表1 几何模型尺寸表Tab.1 Dimensions of geometric models

采用合理准确的几何形状和材料模型决定了模拟结果的精确度,可提高网格壁板滚弯成型时的计算精度和计算效率。本文中,滚弯设备辊子作为刚体处理,网格内腔铝合金零件使用7075-t6 铝合金,是良好的抗应力腐蚀开裂的板材,具有良好的机械性能,特别是抗疲劳裂纹扩展性能。7075-t6铝合金[4]的材料性能见表2。

表2 7075-t6 铝合金材料性能Tab.2 Properties of 7075-t6 aluminium alloy material

1.2 网格划分与边界条件设置

网格质量会对有限元分析产生重要影响,合理的网格划分可减小计算量并模拟出最真实的变形情况。选用C3D8R 的六面体网格划分网格内腔铝合金零件,划分后的网格结果如图4 所示。

图4 网格划分结果Fig.4 Meshing results

选用ABAQUS 显式动力分析,将网格内腔铝合金零件滚弯成型过程分3 步分析。(1)上辊下压,网格内腔铝合金零件产生压弯变形;(2)下辊转动,零件在上辊与下辊之间弯曲成型;(3)上辊上移,应力卸载后的壁板开始回弹。设置的参数过大将影响精度,但过小的参数必然会降低计算速度。CHUANG[5]等人将动态影响误差e(t)作为动力显式算法判断准静态问题的标准,通过动态效应≤5%来选择合适的参数。赖松柏[6]等人通过实验验证在一定试验参数下滚弯过程的动态响应误差,对时间进行归一化处理后,得到上辊下压速度<0.12 m/s、下辊转动速度<10 rad/s 时,满足e(t)<5%。本文综合上文建立的有限元模型后,设置上辊下压速度为0.05 m/s,下辊转动速度为2 rad/s。TAILOR[7]等人对塑性成型过程中摩擦力的作用进行研究,指出摩擦系数越小越有利于塑性成型,且误差较小的摩擦系数为0.4。但是,经过计算机模拟得到摩擦系数为0.2 时下辊会与零件发生打滑,所以本文摩擦系数选取0.3,保证模拟成型结果的变形均匀性。接触类型全部选取面面接触,定义3 对接触对:零件上表面与上辊之间定义接触、零件下表面与左侧下辊定义接触、零件下表面与右侧下辊定义接触。上述接触对辊子为主表面,零件表面为从表面。

2 网格内腔零件滚弯成型结果分析

2.1 滚弯成型等效应力分析

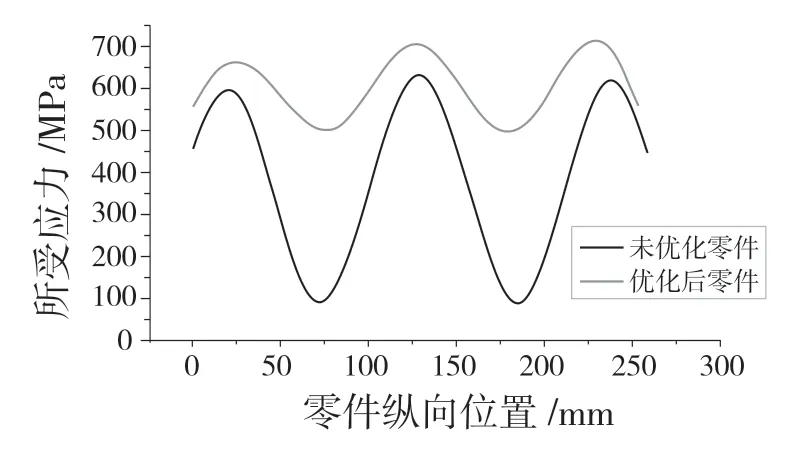

分析2 种结构在获取上辊相同下压量时的等效应力分布。分别通过对比上辊下压结束即第1 步结束以及第3 步零件滚弯结束后,上辊上升时零件2种结构的等效应力。第1 步结束后未优化的网格内腔铝合金零件的应力云图如图5(a)所示,优化后的零件应力云图如图5(b)所示。可知上辊下压结束后,零件变形主要集中在2 个下辊之间的部位,其余大部分区域还未进入塑性变形阶段,对比优化结构前后的应力,并测量焊接边、筋条和蒙皮3 处受力的大小,结果如图6 所示。

图5 第1 步结束后零件应力云图Fig.5 Part stress cloud map after Step1 ends

图6 零件纵向位置所受应力值Fig.6 Stress value on longitudinal positions of the part

未优化网格内腔零件的等效应力均匀性较差,导致变形过程中筋条产生扭曲及背部棱印等缺陷;优化后零件整体相较于未优化零件应力分布的均匀性提高,避免了筋条扭曲,改善了背部棱印等缺陷。

当第3 步结束后,此时下辊停止转动,上辊向上位移,零件应力释放。由图7 可以看出,优化后的零件避免了筋条屈曲开裂、背部楞印等缺陷,使得蒙皮、筋条焊接边3 处受力变得均匀,在滚弯中3 处都产生均匀的应变,会使得滚弯半径变得均匀而且优化后的零件残余应力的分布也会更加均匀,使得零件回弹更加均匀,同时也会使得回弹后的半径更加均匀。

图7 第3 步结束后应力云图Fig.7 Stress cloud map after Step 3

2.2 结构优化零件成型半径分析

由于采用对称式三轴滚弯设备,理论上零件成型后的弯曲半径[8]是关于零件的几何中心对称的,但由于未优化零件的筋条受压发生屈曲,所以实际上零件不可能处处完全对称。在上辊施加相同下压量的情况下,零件滚弯成型后的变形如图8 所示。对比优化前后零件的变形,并测量零件横向不同区域的弯曲半径,结果如图9 所示。由图9 可知,优化后的网格内腔零件在滚弯成型中获得了更好的成型效果和成型质量。未优化的零件不同区域弯曲半径有较明显的不同,由于不同厚度区域受力不均匀,导致塑性变形不能同步发生。

图8 优化前和优化后零件滚弯后变形Fig.8 Deformation of the part after bending with and without optimization

图9 零件滚弯后弯曲半径Fig.9 Bending radius of the part after roll bending

3 结论

本文根据网格内腔铝合金零件滚弯成型受力特点对零件上的筋条结构进行优化,对比优化前后的零件发现,网格内腔零件成型时焊接边、蒙皮、筋条受力不均主要原因是滚弯成型中筋条屈曲失稳,零件背部有棱印;筋条结构优化后的网格内腔铝合金零件滚弯成型时各区域应力水平接近一致且在相同下压量下,结构优化后的零件滚弯成型后弯曲半径更加均匀,获得的成型件几何精度高。