火电脱硝分区喷氨动态调平控制技术研究

中电普安发电有限责任公司 潘承基 赵 毅 罗文旭 中电华创电力技术研究有限公司 顾涤枫

随着国家对火电机组的NOx排放标准的进一步提高,由于炉内低氮燃烧技术的局限性,使得NOx控制不能达到令人满意的效果,为满足燃煤电厂生产发展需要,满足国家环保排放的要求,在原有脱硝控制系统基础上新增加喷氨格栅优化调节系统。该系统采用模糊控制算法,在达标排放的基础上,改善脱硝催化剂出口NOx质量浓度和NH3的质量浓度分布,提高脱硝效率的同时降低氨逃逸,降低空预器堵塞的风险,提高机组运行的稳定性。SCR 法是目前国际上应用最广泛的烟气脱硝技术,在日本、欧洲、美国等国家或地区的大多数电厂中基本都应用此技术,由于其没有副产物,不形成二次污染,装置结构简单,且脱硝效率高(可达90%以上),运行可靠便于维护,一次投资相对较低等诸多优点,得到了广泛的商业应用。

脱硝喷氨动态调平策略需要从两个层面考虑:喷氨总量优化控制,针对系统大滞后、非线性、时变的特点,采用预测控制等先进优化算法计算喷氨总量;各个分区的喷氨配比。本项目关注的是分区喷氨配比问题。在喷氨总量是合理的前提下,由于烟道中烟气的速度场、NOx的浓度场分布是不均匀的,而喷氨格棚是固定的,如喷氨格栅喷氨量不能随之调节,会导致部分区域喷氨过多、而有的区域喷氨过少,仍无法达到优化控制目标。因此,在喷氨支路管道配置调阀调节格栅喷氨量,实现各个区域NOx浓度的均匀性十分必要。

1 研究技术路线和研究内容

中电普安发电位于贵州省黔西南州北部的普安县工业园区内,装机容量为2×660MW燃煤机组,脱硝控制系统采用喷氨控制,控制催化剂出口NOx在一定范围内波动。为使烟囱出口处NOx浓度达到环保要求,运行人员需要根据烟囱处NOx浓度及时调整催化剂出口NOx浓度设定值。SCR 反应器安装在烟道中,喷氨流量改变到烟道入口NOx浓度响应有几分钟的滞后,SCR 进出口NOx测量具有较长时间的滞后,催化剂的消耗又影响对象特性,是典型的大滞后非线性时变系统。

该脱硝控制系统采用常规PID 控制,在实际运行中易引起喷氨量过调。过剩的氨不仅会污染环境,在SCR 的催化过程中,烟气中的部分SO2会在催化剂活性成分的催化作用下生成SO3。据统计,发生转化的SO2约占总量的1%,随着反应温度升高,转化率将进一步增大。进一步同烟气中的逃逸NH3反应,生成硫酸铵(AS)和硫酸氢铵(ABS):2NH3+H2O+SO3=(NH4)2SO4、NH3+H2O+SO3=NH4HSO4。生成的NH4HS04凝结在下游温度较低的空预器上,吸收烟气飞灰形成凝结性积灰,导致空预器堵灰和低温腐蚀,严重的会迫使机组停机。因此,优化现有的脱硝控制策略是提高脱硝及尾部受热面运行安全性与经济性亟待解决的问题。

实现分区精准喷氨,首先硬件条件要满足要求,要具备局部区域控制调整的条件,以达到区域喷氨流量控制、精准控制、分区域按需喷氨的目的,最大程度降低各区域的氨逃逸量脱硝喷氨分区动态调节系统的技术路线:一是建立脱硝喷氨动态调平平台,涉及到的技术主要有硬件平台搭建和通信配置;二是建立分区调门开度与分区喷氨流量、分区NOx浓度之间的函数关系,涉及现场数据收集和数值建模;三是分区调门优化控制算法开发。上述技术路线涉及到的研究内容主要包括:

脱硝喷氨动态调平平台现场安装调试。脱硝总量优化和分区调节优化控制均在Rockwe11的PLC中实施。需搭建脱硝喷氨动态调平平台,在电子间布置PLC 机柜,PLC 与DCS 系统采用RS485通讯。为不影响运行人员操作习惯,脱硝喷氨动态调平平台采用插件式部署,运行人员仅需按照往常的操作习惯即可。

SCR 出口各个分区喷氨调门开度与NOx浓度的数学模型辨识。分区脱硝调节系统是一个典型的单输入单输出系统,系统的输入为调门的开度,开度的大小决定向催化剂中喷入的氨量;输出为催化剂出口处的NOx浓度,单位为mol/m3,它们之间存在明确的定性关系,即增加阀门开度喷氨量增加,催化剂出口处的NOx浓度会明显减少,而减少调门开度时催化剂出口处的NOx浓度会明显增加。但二者间的定性关系却有待研究,且脱硝过程收到的干扰因素较多,在喷氨总量一定的情况下,喷氨管道的压力、相邻调门的开度、催化剂入口的NOx浓度、负荷等因素都会影响对应分区的NOx的浓度变化。因此辨识一组以分区调门开度、分区NOx浓度为输入和输出,同时考虑多重干扰影响的模型,是实线调门优化控制的前提。

分区调门优化控制算法开发。分区调门控制是基于分区NOx的测量值反馈来实施的。控制的难点有:分区测量需要十几分钟时间,存在反馈的大滞后性;分区调门入口的喷氨都来自于喷氨总量,一个调门开度改变,会引起其他分区调门流量的变化,调门的开度与流量不是严格线性且相互间有影响;分区的NOx浓度存在精合,一个调门的控制指令可能影响相邻区域的NOx浓度,一个分区的NOx浓度可能需多个调门协调控制;流场随着工况会发生变化,分区调门与浓度的关系是时变的;分区控制是依赖于分区NOx测量值的,如果部分测点失灵,需要在线评估测量值。

针对以上前三个难点,优化算法应根据NOx浓度的测量值和辨识模型实时调节;对于后两个难点,则通过运行数据和机理分析,确定不同负荷工况下分区调门开度的经验值和调整范围,以此作为基准,再根据NOx实测值在经验范围内实时调整阀门开度,确保分区NOx浓度分布的均匀性。项目研究目标,是在现有的脱硝结构下、在喷氨总量确定的情况下,基于NOx测量值开发脱硝喷氨动态调平分区调节系统,使得催化剂出口各分区NOx浓度尽量保持一致,提高脱硝控制品质,提高系统的自动化投入水平。

2 SCR 脱硝喷氨动态调平平台搭建

SCR 脱硝喷氨动态调平平台使用外置控制柜的开发方案,一方面能最大限度减少对原DCS 系统的影响,保证系统的安全性;另一方面外置控制柜的方案有利于算法的不断选代升级和快速移植,有利于产品的进一步推广和应用。

2.1 SCR 脱硝喷氨动态调平平台硬件解决方案

SCR 脱硝喷氨动态调平平台采用外置控制柜的开发方案,脱硝喷氨动态调平硬件平台采用PLC 机柜,控制器为Allen-Bradley 1769-L24ER-QB1B Compact Logix 5370 Controller。PLC 机柜与DCS系统采用MODBUS 通讯卡通讯,型号为SSTESR2-CLX-RLL。如需增加PLC 控制节点,可通过在控制柜中增加输入输出模块实现对设备直接控制。

PLC 控制柜与DCS 系统使用基于MODBUS 协议的通讯卡交换数据,遵循RS485通讯标准。在整个硬件解决方案下,DCS 侧只需将PLC 控制计算需要的参数按照一定的格式发送出来,并接收有PLC计算得到的控制信号分发给被控设备即可,能实现硬件热插拔和控制算法无扰切换。

2.2 MODBUS 通讯卡简介

Rockwell 的SST-ESR2-CLX-RLL 可将Allen-Bradley1769-L24ER-QB1B Compact Logix 连接到MODBUS 以太网或者MODBUS 串行网络,使用灵活,本次项目中MODBUS 使用了串行接口,不同于常规的RS485通讯协议,该MODBUS 模块使用了串行线的第三针脚和第八引脚,使用时仅需将这两个针脚与DCS 侧的通讯线连接即可。本项目的通讯配置中MODBUS 模块使用RS485协议通讯,在PLC 侧的MODBUS 通讯卡设置为SLAVE模式,DCS 侧按照配置好的通讯点表将相应的数据发送到PLC。

2.3 分区调门与NOx 浓度测点布置

喷氨分区方案制定的原则是某几个区域的氨气浓度及浓度变化整体呈现一致的规律,结合流场及浓度场数值模拟计算结果及实验结果,A/B 每侧的SCR 催化剂出口烟道划分为4个分区,每个分区配置一个手动调阀和自动调门,分区的喷氨量来自喷氨总量调门输出的母管。

3 SCR 脱硝分区调节动态优化算法

3.1 S CR 脱硝分区调节动态平衡问题

SCR 脱硝分区测量根据流场分布情况划分了不同的测量区域,并以此作为分区控制的依据。实验结果表明分区调门开度与分区的NOx浓度有直接的对应关系。SCR 脱硝分区调节的任务是,通过调节各个分区调门开度,实现整体测量区域NOx浓度的动态平衡,对于NOx浓度较大的区域需增大喷氨量,使浓度降低;对于NOx浓度较低的区域需适当减少喷氨量,以减轻区域内的喷氨过量问题。最终以分区NOx浓度的均匀系数为优化目标,通过SCR脱硝分区优化调节实现对SCR 脱硝出口NOx浓度的再均衡,从而进一步减少过量喷氨,减少氨逃逸,提高SCR 脱硝控制的品质。

由于基于脱硝过程先进控制算法的SCR 脱硝喷氨总量控制已给出控制周期内的喷氨总量,分区调节不再需考虑分区喷氨流量和总体喷氨流量间的关系,只需通过调节阀门开度被动地改变喷氨量,由于分区阀门开度的改变引起喷氨总阀两侧压差改变的问题,可通过喷氨总量流量调节回路迅速实现再稳定。

3.2 基于色彩平衡原理的脱硝分区调节动态平衡算法

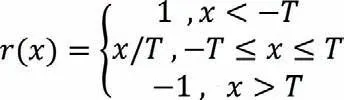

SCR 脱硝分区测量中,既有浓度较高的区域,也有浓度较低的区域,需在高浓度区域增加喷氨量从而使浓度下降,本项目中使用了基于色彩平衡理论的脱硝分区调节动态平衡算法。各个区域分别对应了不同的NOx浓度,对于每一个子区域,计算浓度偏离度R(i)=其中:R表示该子区域与其他子区域的偏离度,d(i,j)表示两个子区域之间的中心距离可使用欧式距离表示,r(*)是浓度表现函数,需为奇函数。上述公式提供了一种评价当前区域浓度和其他区域浓度不平衡程度的评价指标,并据此指标计算分区调阀开度。这里采用的浓度表现函数为:

在计算出各区域的浓度偏离度后,可根据浓度偏离度对阀门开度进行线性拓展:OP(i)=50+sR(i),其中:s 表示线段[(Rmin,0),(Rmax,100)]的斜率,Rmin和Rmax分别表示所有子区域中的偏离度的最小值和最大值,OP(i)对应着该区域的阀门开度。

通过上述算法可实现脱硝分区调节的动态平衡,同时该方法还能通过使用区域平均值的方式来适应不同的划分区域,适用性较强。

4 脱硝喷氨动态调平分区调节系统现场调试与运行结果

4.1 脱硝分区调节系统现场调试

分区控制PLC 选用的是Rockwe11公司的CompactLogix 控制平台,相关的脱硝喷氨动态调平分区调节算法在RSLogix5000中完成,通过RJ45将程序由电脑下载到PLC 控制器中。优化系统通过MODBUS 与DCS 通信,获取所需的测点,发送总量和分区控制指令。设计了脱硝喷氨动态调平系统的安全保障机制,发生异常或断电时能可靠地切回到DCS。

无扰切换实现:为保证脱硝喷氨动态调平平台能投平稳的投入和切除,在交互界面方面,在组态软件上增加了喷氨优化控制投入按钮;为保证系统平稳运行,在优化平台投入和切除时需要保证是无扰的,解决方案是对手动控制信号进行保位跟踪,保证测量系统完成一周期的测量后自动优化调平,实现无扰投入,而在优化平台切出时,只需DCS 手动信号跟踪自动控制命令或调门开度反馈值即可。

4.2 脱硝分区调节系统运行结果

分区调门调节系统于2021年12月开始投运。本节选取50%、75%和100%三个负荷段的运行结果展示喷氨分区控制效果。从75%负荷段A 侧4个分区的调节阀指令、分区NOx浓度和不均匀系数趋势图可看出,喷氨调节阀开大、喷氨量增大、NOx浓度下降,两者存在线性关系,时间上由于测量反馈时差存在一定滞后。在监测时间段内,不均匀系数最大值为0.6、最小值为0.05,A 侧SCR 出口各分区浓度维持了较好的平衡性。

分区控制系统根据分区测量结果及各分区NOx浓度的不均匀程度、各分区所对应的调阀开度后进行了调整。在12:42时刻时,A4区的NOx浓度达到100mg/Nm3,A1区的浓度最低,为56mg/Nm3,A2区 和A3区 的NOx浓度在70mg/Nm3左右,分区间不均匀系数接近于0.7。1#调节阀开度指令减少1%,4#调节阀开度指令增加1%,2#不提取中周节阀维持不动,下一个时刻分区间不均匀系数降低至0.3,调节效果明显。其他类似控制效果不一一赘述。