全液压动臂塔机变幅机构能量回收液压系统研究

费 烨, 肖 楠, 杨 妍

(沈阳建筑大学 机械工程学院, 辽宁 沈阳 110168)

0 引言

动臂塔式起重机在变幅下降工况中, 吊钩和动臂处于负值负载工况, 下降的重力势能很大程度上消耗在平衡阀。平衡阀消耗的势能产生有害热量,使得液压回路油液的温度升高,这些下降的势能也被损耗,对液压回路的动态特性有不利影响。如果这部分能量可以回收,既减少能耗,又提高了液压系统能量利用效率,也是目前国际上工程机械领域一个重要的研究方向, 有关全液压动臂塔式起重机能量回收方面的研究还不是很全面[1]。

国内外对于工程机械液压回路的能量回收设计数不胜数,国外大多致力于研究液压系统的功率匹配问题,近年来,更多的注重研究动力液压系统方面,涌现出很多动力混合的节能方式。 国内则主要研究机械结构动作中的能量回收。

纵观国内外动臂塔机的能量回收利用, 大体可分为蓄能器回收、泵/马达等动力元件回收、节能回路回收等。本文以国内某型全液压动臂塔机为研究对象, 在原机构马达钢丝绳变幅工作原理基础上,新增添辅助液压缸,利用多级蓄能器储存下降工况势能。 原机构下降工况过程中损耗的能量不再被平衡阀消耗掉,大部分存入蓄能器,完成了变幅下降过程的能量回收。

本文利用AMESim 液压仿真软件, 建立动臂塔机势能回收回路的仿真模型,并对建立的模型作仿真分析,验证其回收可行性。

1 变幅机构能量回收系统设计

1.1 变幅机构能量回收液压系统原理

在动臂塔机工作过程中, 变幅机构通过变幅卷筒拉动钢丝绳, 从而使改变动臂的仰角。 发动机通过输出转速,使得液压泵输出油液,回路中的液压油经过三位换向阀给马达供油,实现马达的正转和反转。液压马达产生的驱动扭矩经过减速机传递给起升和变幅卷筒,使之转动,实现钢丝绳收回或放出,进而牵引吊钩和动臂,完成塔机起升和变幅工作。吊钩和动臂下降工况是负值负载工况,其势能通过机械装置经减速器传递给液压系统, 再经平衡阀转化为热能升温, 需要附加专用的冷却装置进行降温。 全液压动臂塔机液压变幅系统原理见图1[2]。

图1 原变幅液压系统原理

为避免升温和热能损失, 通过阅读文献,在原起升和变幅机构工作原理基础上,新增液压缸及储能元件蓄能器,设计了一种利用辅助液压缸回收动臂塔机变幅机构能量的液压系统,其工作原理见图2。

图2 变幅机构能量回收再利用液压系统

当动臂处于上升工况时,液控换向阀处于中位,伸缩缸被动臂拉起,液压油也从油箱经单向阀流入伸缩缸。 当动臂处于下落工况时, 换向阀由马达右侧油液控制换到左位,压力很高的液压油经油管压入蓄能器,机构势能转化为液压能,吊钩和动臂势能得以回收。 若蓄能器达到最高压力, 马达右侧高压油液和蓄能器压力反馈给液控阀,液控阀换到右位工作,油液经阀口流回油箱。 假设蓄能器中的油液压力能已经通过再其他系统得到再利用,蓄能器能量回收到一定程度时,引入下级油路。 如此,平衡阀耗散的热能减少,系统发热减轻,液压元件使用寿命得以延长。

1.2 液压系统铰点位置确定和蓄能器选型

铰点位置决定液压缸最初的工作情况, 整个能量回收机构的设计应遵循: ①不改变塔机原有工作机构的工作过程;②工作过程与塔机原有机构不发生干涉;③设计的机构满足预期工作过程;④在满足以上条件情况下,尽量做到简单、适用。

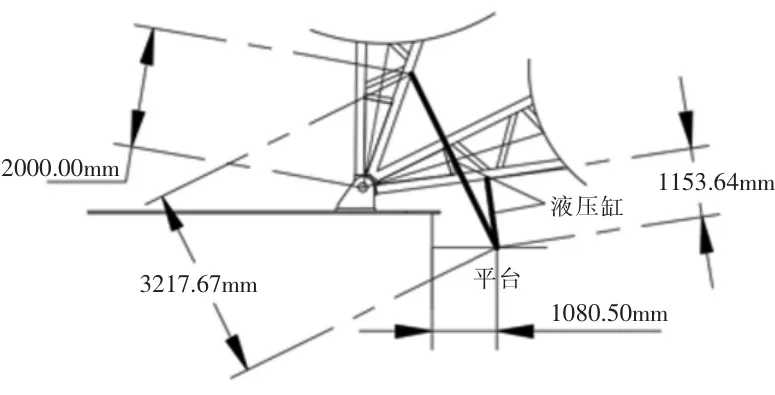

塔机变幅角度为17°~80°,依据以上条件和塔机具体结构,铰点位置确定见图3。

图3 铰点位置

系统工作内容是收集能量并作为辅助动力源输出至其他回路。由于此回收能量系统不含泵,且只在动臂下降时回收势能,故液压系统压力取决于蓄能器的压力。查阅样本得知, 塔机原变幅液压系统最高压力约pmax=300bar(30MPa),最低压力约pmin=40bar(4MPa)。

又查表得知, 活塞式蓄能器最高工作压力一般为21MPa,并可根据具体需要最大增至45MPa 左右; 活塞式蓄能器的使用寿命很长,由于油气隔离方面做得很好,其中的油液也不容易氧化, 由此经比较确定使用活塞式蓄能器作为收集能量元件。

蓄能器刚开始回收能量时,其气体压力很低,体积很大,气体分子间排斥力很小,气体极易被压缩;当收集到一定程度,气体体积逐渐减小,压力逐渐增大,气体分子间排斥力逐渐增大,气体变得不再容易被压缩,回收能量效率降低。 又蓄能器要求p2≤4p0,只一级蓄能器不能满足要求,设计两级蓄能器来回收能量。

势能回收系统是辅助机构, 其压力大小和压力变化范围应小于塔机原有变幅液压系统。 根据力士乐培训样本知, 蓄能器内充气最低压力可定为最低工作压力的90%左右, 由此初定第一级蓄能器预充气压力p0=90%pmin=3.6MPa,圆整为3.5MPa。 据计算经验p2≤4p0,确定最高工作压力p2=14MPa,最低工作压力p1=4.1MPa。 具体数据见表1。

表1 动臂变幅能量回收再利用系统主要元件参数

1.3 液压缸设计

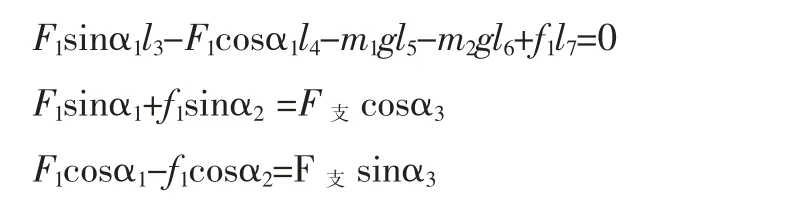

根据确定的铰点位置,得到起始位置(17°)液压缸总安装长度l1=1154mm; 结束位置(80°)液压缸总安装长度l2=3218mm;液压缸行程:L=l2-l1=2064mm。 由于液压缸行程已接近完全收回时的两倍,故选择三级伸缩液压缸完成模型搭建, 每级缸体伸出长度l=688mm。 对动臂进行受力分析,在整个下落过程中,当动臂与水平夹角为17°时, 液压缸受到的压力最大,计液压缸受力为f1,如图4,其中l3=24.734m,l4=77.734m,l5=43.12m,l6=79.091m,l7=2.046m,α1=83.75°,α2=9°,α3=17°,m1=30366kg,m2=3070kg,此时有:

图4 受力分析

得到: F1=940496.55N;f1=99692.63N。

(1)三级液压缸内径和壁厚。 根据受力知道,若设计满足三级缸受力, 那么二级和一级缸设计也是满足要求的,根据蓄能器设定最大压力p=25MPa。

根据GB/T 2348-93 液压缸内径系列圆整为80mm。壁厚的计算:δ≥pmaxD/(2.3[σp]-3pmax)其中:δ—壁厚;pmax—最高允许压力(pmax≤1.5pn;pn=25MPa);[σp]—许用应力;([σp]=σp/n;45 号钢σp=700;n=2)

最终得到δ3=4.33mm;圆整为10mm,可以得到三级缸外径为100mm。

校核:根据计算液压缸的公式:

其中:F=F0εε0,p=25MPa,d=0.05m;

得D3=0.051m 活塞缸直径符合要求。

(2)留20mm 作为各级缸内壁距离,求得各级缸壁厚分别为δ2=7.58mm,圆整为10mm;δ1=10.83mm,圆整为20mm。三级缸内壁为80mm,依据活塞杆外径公式,三级活塞杆外径d3=50mm,空心杆,内径为30mm。三级伸缩缸初步选型见表2,后续根据仿真结果调整。

表2 三级伸缩液压缸参数

2 变幅机构能量回收系统建模

2.1 三级伸缩缸建模

用单级缸级联法构建的三级液压缸模型见图5,BAP11、BAP12 是HCD 库中缸体固定的活塞模块, 模拟一级缸的固定缸筒;BRP17、BRP18 是库中缸体可移动的活塞模块,模拟二级、三级缸的可移动缸筒;MAS30 是机械库中带可移动套筒的有固定外壳的质量块,MAS31 为仅有可移动套筒的质量块。三级液压缸由两个刚体可移动的单级缸和一个缸体固定的单级缸级联组成。前一级单级缸的活塞与下级单级缸的可移动缸体连接,可移动缸体与相应的质量模块中对应的质量块连接, 以此模拟多级缸中作为下一级活塞套筒的活塞, 各单级缸的正反两腔分别连接动态容积模块BHC11,模拟正反两腔流量压力特性[3]。

图5 三级伸缩缸模型

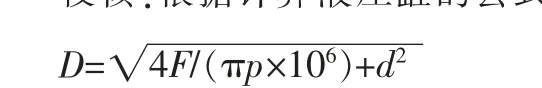

位移分析:三级伸缩缸的尺寸决定了级数越高,活塞杆伸出速度越快。设置参数后进行仿真,得到结果见图6,各级缸运动规律符合猜想,建模正确。

图6 三级伸缩缸模型仿真

2.2 三级伸缩缸建模

搭建的回收能量机液一体化模型见图7,由于上升时伸缩缸由动臂带起,模型中利用定量泵+二位二通电磁阀的组合使伸缩缸伸出;此时三位三通液控阀处于中位,其左右分别受马达回油背压和蓄能器预充气压力,他们的差值由设置在两侧的预紧弹簧力进行平衡。 当动臂下降时,马达反转,之前的回油路变成高压油路,液控阀被推到左位工作,伸缩缸内的压力油被压入蓄能器,蓄能器蓄能,压力不断升高;当蓄能器压力到达最高工作压力时,减压阀开启,和蓄能器压力共同将液控阀推至右位工作,伸缩缸卸荷回油箱;当蓄能器储存的能量输送到低压油路后,液控阀又会回到中位。

图7 回收能量液压系统模型

3 变幅机构能量回收系统仿真分析

3.1 仿真模型验证

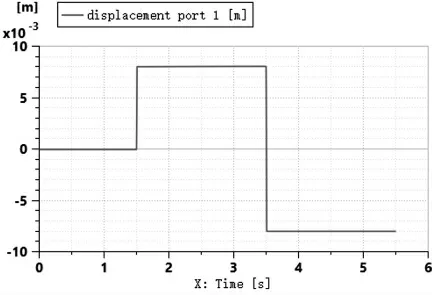

仿真后得到伸缩缸行程见图8,分析可知,液压缸能保证伸出后缩回,符合整个变幅过程规律。

图8 伸缩缸行程

3.2 阀与蓄能器工作分析

回路中利用机械库和信号库中的元件来模拟液控阀的工作顺序,其中设置了液压缸卸荷回油箱的情况,见图9。

图9 液控阀工作行程

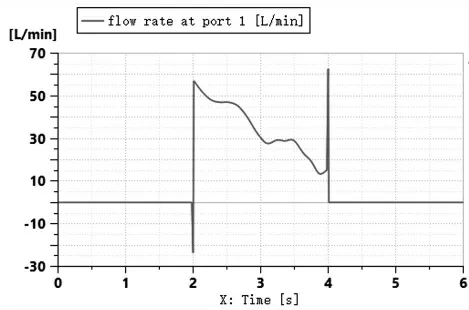

观察蓄能器流量见图10,发现流入蓄能器的流量随着时间减少,这是由于蓄能器工作时压力逐渐升高,气体分子间排斥力逐渐增大,气体变得不再容易被压缩,回收能量效率降低造成的。

图10 蓄能器进口流量

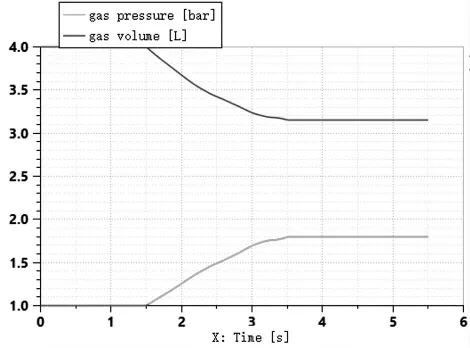

通过图11 可看出,蓄能器中的气体压力越来越大,气体是被压缩的;气体体积的变化曲线越来越平缓,可知变化速度是越来越慢的,这也符合蓄能器工作原理。

图11 蓄能器气体压力与体积变化

4 结论

本文通过对动臂塔式机加设回收油缸,将回收的能量储存在液压系统中,最终利用AMESim 液压仿真软件进行建模分析,有以下结论:

图2 所示的通过回收液压缸和蓄能器回收能量的设计,可以对变幅下降工况中的势能进行回收。

动臂塔式起重机的动臂质量是很大的, 那么要回收的能量,转化为蓄能器压力也是很高的,根据蓄能器的经验公式可知,一个级别的蓄能器压力要求无法满足,因此要利用多级蓄能器回收能量。对于本文研究的塔机,设计两个级别的蓄能器进行能量回收, 两级蓄能器的最高工作压力分别为14MPa、25MPa。

本文研究的三级液压缸, 其动作过程受多种因素的影响,建模过程是复杂的,计算分析其模型也比较繁琐。通过AMESim 软件的HCD 库和机械库中的元件,搭建三级液压缸等效模型,具有简单实用、明了清晰的优点。 软件本身可以进行多个库的联合仿真, 避免了多软件协同的缺点。

总体性能稳定,对原系统变幅性能影响可以忽略。

本文中涉及的采用液压缸回收能量的研究方法,也适用于其他相似工作原理的工程机械液压系统。