车用电子水泵匹配设计及流体分析

潘敬宇,龚元明

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

近日国务院办公厅正式发布了《新能源汽车产业发展规划(2021~2035 年)》,其中明确指出:“到2025 年纯电动乘用车新车平均电耗降至12.0 kW·h/100 km 以及新能源汽车新车销售量达到汽车新车销售总量的20%左右,乘用车新车平均油耗降至4.0 L/100 km,新能源乘用车新车平均电耗降至11.0 kW·h/100 km”[1]。从中不难看出,国家一方面要求传统燃油汽车向新能源汽车发展过渡,另一方面也督促各大汽车厂家通过技术革新来降低能耗。

水泵作为汽车冷却系统液体输送的心脏,其正常工作与否对车辆的运行与可靠性及舒适性具有重要影响[2]。根据动力来源的不同,汽车水泵可分为机械水泵和电子水泵。其中电子水泵最大的优势就是转速可控,既能降低能量消耗,又能提升散热效果。Hoon Cho 等人用电控水泵取代传统水泵,通过试验和模拟分析发现,通过控制水泵转速并提高电控水泵的效率,功率消耗量降低了87%以上,若将水泵转速提高到最大值时,可降低散热器尺寸27%以上,对提升发动机的性能和燃料经济性潜力都非常大[3-6]。

不同于传统机械水泵的优化设计,电子水泵的转速可控可调节,这使得电子水泵的设计自由度和灵活度更高,不过同时也增加了兼顾效率和能耗的设计难度。本文将参照现有水泵设计,根据新的项目需求进行调整和优化,在试验验证之前通过数值模拟进行预测,这样既可以避免无效的试验,又能加快水泵的开发设计进程。

1 车用电子水泵需求匹配

新能源汽车的驱动系统及动力电池热管理系统的工作温度差别较大,因此同一车型往往需要配备多个不同规格水泵,从而匹配不同温度需求的冷却循环。

1.1 整车热管理需求分析

驱动系统包括驱动电机、电机控制器和减速器。驱动电机和控制器在大负荷运行时会产生大量的热,过高的温度不利于电机运行甚至会烧毁。高速减速器中的润滑油温度过高则会导致粘性下降,使得润滑效果受到影响。

电动汽车锂离子动力电池在充电和放电时会发热,特别是快充和大功率放电时,温度过高或过低都会影响电池寿命和性能,甚至自燃。

此外,充电机、逆变器和直流变压器等部件也需要冷却系统[7]。本文选择驱动系统和动力电池作为主要冷却对象,对车用电子水泵进行研究与分析。

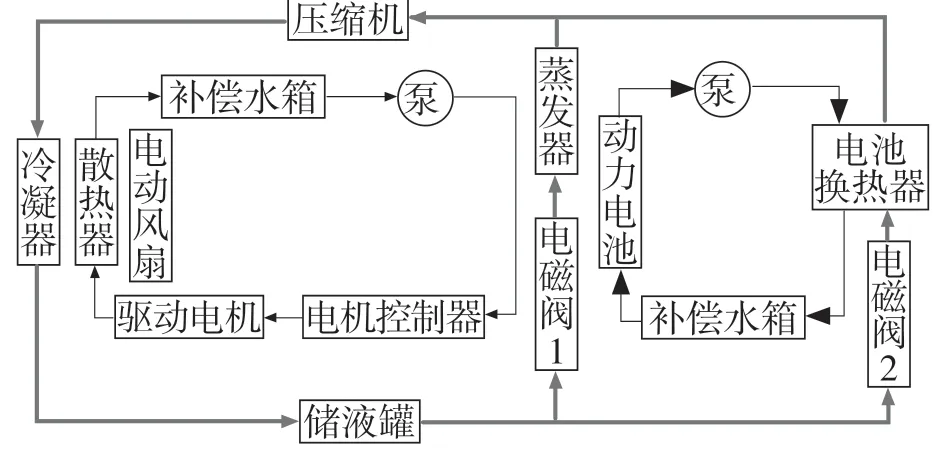

1.2 冷却系统结构

基于电动汽车冷却系统研究现状,本文拟采用水冷方式对驱动系统和动力电池进行冷却或者温度调节。如图1 所示,整车冷却系统由1 个“大循环”和2 个“小循环”组成。除了用于汽车自身零部件的常规水冷循环,车内乘客用空调系统也会介入参与整车热管理,增强或分担冷却循环中的热量。

图1 纯电动汽车冷却系统结构Fig.1 Pure electric vehicle cooling system structure

左侧“小循环”用于冷却驱动系统。电子水泵驱动冷却液连续流过电机控制器和驱动电机,这种串联方案管道损失较小,又可同时满足发热量不同的的驱动电机和电机控制器;右侧“小循环”用于冷却动力电池。电子水泵将流经动力电池后温度升高的冷却液引入电池换热器中进行降温,倘若动力电池温度适宜不需要降温,那么电子水泵将会暂停工作。

外圈“大循环”属于汽车空调系统,利用蒸发器放热和冷凝器吸热的特性实现车内冷热强制交换。电磁阀1 开启,车内通暖风;电磁阀2 开启,电池换热器的热量才能被带走;当电磁阀1和2 都闭合时,压缩机不需要工作。

1.3 电子水泵参数匹配

车用电子水泵的设计参数主要有流量V、扬程H、额定转速n 和水泵效率η。其中,水泵流量表示单位时间输出的液体体积。在一定范围内,系统可以通过控制流量来调节散热速率;水泵扬程主要用来补充冷却液在循环过程中损失的能量。由于冷却管道结构复杂难以直接计算,故一般根据试验数据得到估算值;电子水泵的额定转速可调。合理的水泵控制策略能够兼顾能耗与性能;效率的提高对能耗的降低至关重要,在提高车用电子水泵效率的同时应拓宽高效率区间,使得水泵尽可能长期工作在最优工况点附近。

本文以某些纯电动汽车参数为例,动力电池总发热量3 100 W,驱动电机峰值发热量6.12 kW,控制器峰值发热量2.5 kW。与之对应的是动力电池冷却电子水泵流量10.4 L/min,驱动系统冷却电子水泵流量14.5 L/min,二者扬程均为6.3 m[8]。

2 电子水泵方案设计

车用电子水泵水力机械设计部分与机械水泵设计类似,不同之处主要在于电子水泵的电机及其控制器,水泵转速不再与发动机转速耦合,取而代之的是整车热管理系统根据工况需要进行匹配的控制命令。由于动力电池冷却系统与驱动系统冷却系统所用电子水泵的开发设计过程类似,故选择其中一个作为研究对象即可。这里以驱动系统冷却系统用电子水泵为例进行研究与分析。

2.1 电子水泵工作原理

如图2 所示,车用电子水泵由离心水泵、直流无刷电机(Brushless Direct Current Motor,BLDCM)和电机控制器3 部分组成。其中,水泵叶轮与电机轴连一体化,结构紧凑,机械损失较小。电机转子带动水泵叶轮旋转,将来自垂直方向的冷却液吸入并甩向水泵蜗壳内壁,离水泵旋转中心越远冷却液流速越快,最终加速后的冷却液沿蜗壳出口管道以一定的速度和能量进入下一次循环。

图2 车用电子水泵典型结构Fig.2 Typical structure of automotive electronic water pump

水泵电机及其控制器在工作过程中都会有大量热量产生,自然冷却已无法满足其散热需求,而车用电子水泵泵体内的循环冷却液通过引流孔进入电机壳体冷却水套区域,流经控制器电路板的散热器表面,再通过空心轴流回水泵叶轮的进口,如此循环,让车用电子水泵在输出冷却液的同时也对水泵电机和控制器进行了冷却。

2.2 水力机械设计

电子水泵的水力机械部分结构相对简单,模块化、标准化和系列化的零件设计给汽车水泵的开发和制造提供了很多方便。随着材料技术、制造技术的成熟和稳定,水泵效率和性能的提高越来越依靠设计阶段的优化与改进,而全新设计的水泵费时费力,因此设计者多采用借鉴市面上优秀的水泵设计,在试验或计算机流场分析的基础上提出改进的方案,利用数值模拟计算预测优化结果,最后再通过实验验证结果,从而得到可信度较高的优化方案。

根据相似定律,设计者可以通过比较现有水泵进行“类比设计”,其中比转速ns就是主要的参考依据,计算公式为

式中:V——水泵流量,m3/s;H——水泵扬程,m;n——水泵电机额定转速,r/min。这里V=0.000 24m3/s,H=6.3 m,n=6 000 r/min,则ns=86。

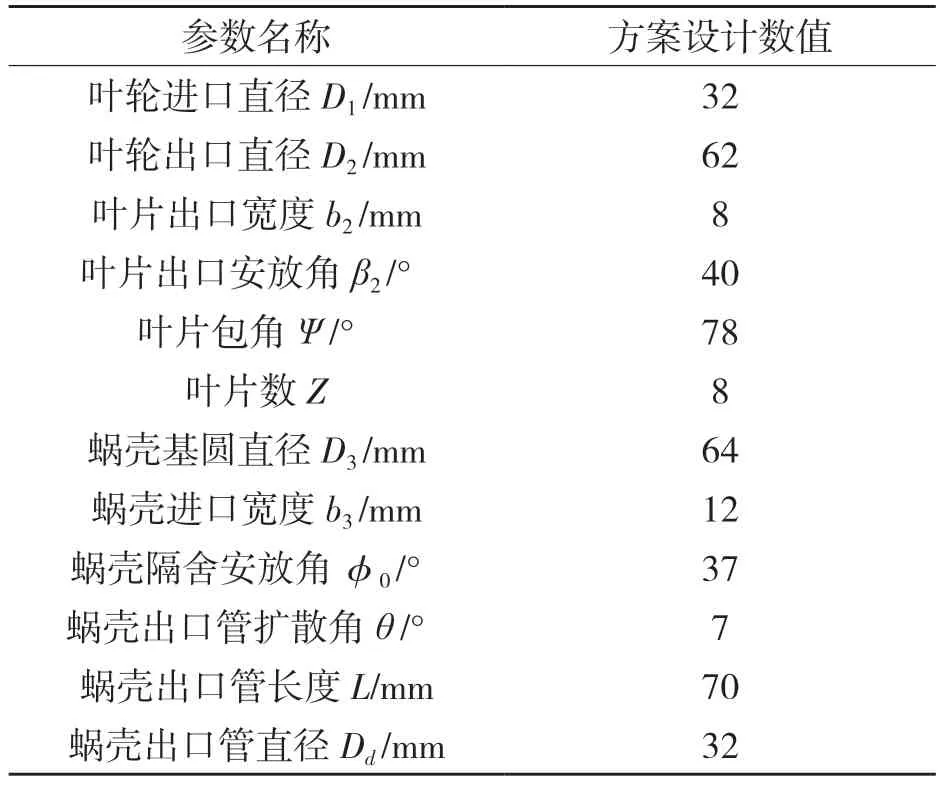

经查找单级离心泵设计手册,依据比转速可得主要几何参数,如表1 所示。

表1 电子水泵方案设计主要几何参数Tab.1 Main geometric parameters of electronic water pump scheme design

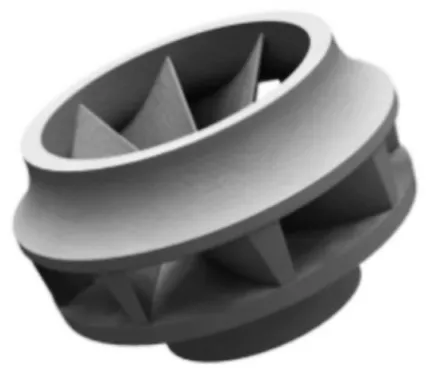

利用表1 这些参数,结合原型泵设计即可得到电子水泵方案设计的叶轮和蜗壳三维零件图,如图3 和图4 所示。

图3 水泵叶轮三维零件图Fig.3 3D drawing of water pump impeller

图4 水泵蜗壳三维零件图Fig.4 3D drawing of water pump volute

2.3 电机及其控制方式选择

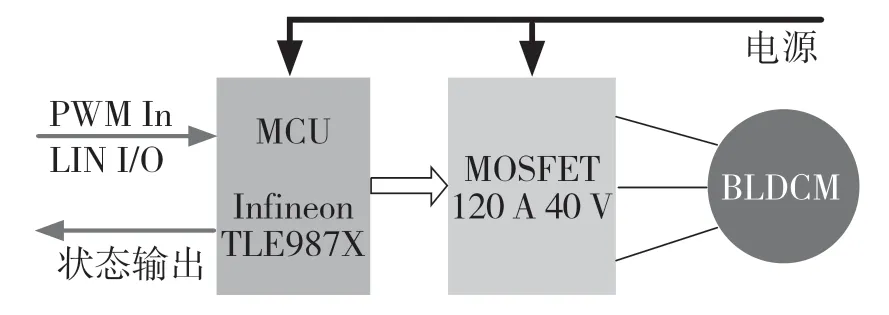

BLDCM 中的转子使用永磁体材料制作,定子由漆包线绕制而成。BLDCM 绕组多采用三相对称星形接法,其转矩大小与电流成正比,通过改变脉宽调制信号(Pulse width modulation,PWM)的占空比来调节转速。如图5 所示,车载ECU 通过LIN 总线协议以PWM 信号向电机控制器MCU 输入调速信号,由N 型功率MOSFET 组成的三相全桥驱动电路执行BLDCM 的启停和变速。

图5 BLDCM 控制器框架Fig.5 BLDCM controller framework

3 电子水泵内部流体分析

如图6 所示,电子水泵内部流场区域可分为4 段:入口段、叶轮区域、蜗壳区域和出口段。与机械水泵不同的是,电子水泵的零件组成显然更加复杂和繁多。为排除干扰,降低计算机运算难度,本文在流体分析之前隐藏了与流体无直接接触的零件,并按运动关系将固定不动的零部件和转动的零部件分别合并。

图6 电子水泵方案计算区域Fig.6 Electronic water pump scheme calculation area

3.1 数值模拟理论基础

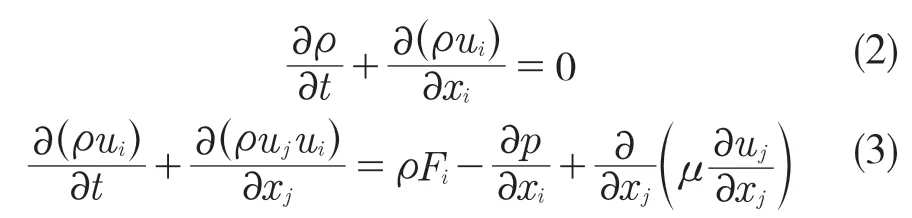

自然界的湍流都遵循质量与动量守恒定律,由此可以推导出对应的微分方程(N-S 方程)来描述流体运动:

式中:ρ——流体密度;t——时间;u——湍流速度,p ——压力;x——坐标分量;i 和j——坐标分量;μ——动力粘度系数。

计算流体力学(Computational Fluid Dynamics,CFD)利用计算机将流体力学的控制方程应用于工程设计中,从而由现实的物理实验中抽象得到离散的代数方程组,用于近似模拟压强、速度等流场数值。湍流计算方法大致可分为直接和非直接计算方法,其中直接数值模拟方法可以精确地描述湍流流动,结果精确但计算过程复杂,故目前多采用基于k-ω模型的非直接计算方法应用于实际问题。

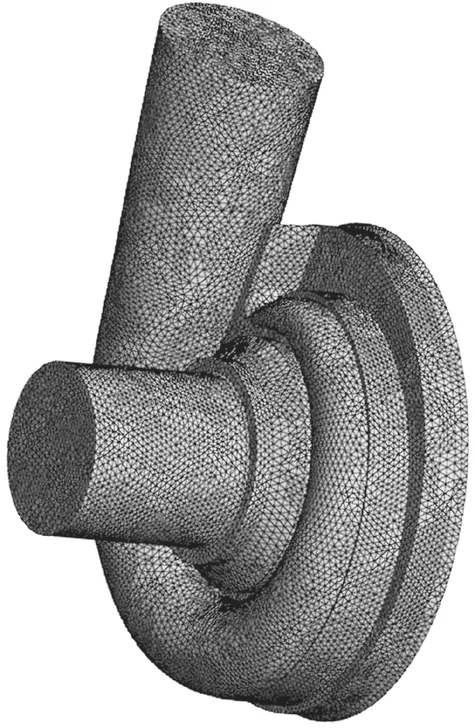

3.2 电子水泵计算区域模型网格划分

由于偏微分控制方程的复杂性,较难直接进行连续计算域的求解,因此用网格将连续计算域划分为离散空间域,并通过计算机求解离散方程可以大大降低数值计算的难度,提高求解的精度[9]。水泵流体区域的网格划分是数值模拟分析计算的基础,高质量的划分有利于减少误差和提高计算校率。本文采用 SolidWorks 的Flow Simulation 插件对车用电子水泵的流体区域进行网格划分。图7 所示为本文设计中水泵流体区域的网格划分结果。

图7 电子水泵计算区域网格划分Fig.7 Electronic pump calculation area grid generation

此外,由于网格划分的数量影响数值模拟分析的精度,网格数量越多,精度越高,但精度越高占用计算机内存资源和时间也就越多,因此在工程设计分析中满足设计需求即可[10]。为找到这一满足精度需求的网格划分数量,本文还对水泵流体区域进行了网格无关性验证,这里选择将扬程计算偏差是否在±1%以内作为网格无关性验证的判断标准。经验证,此处电子水泵流体区域的网格划分数量为1 362 649 时满足条件,兼顾了计算经济性及准确性。

3.3 数值模拟计算条件和基本参数设置

冷却液成分为体积分数50%的乙二醇水溶液,流体边界条件为入口体积流量(V=0.000 24 m3/s)和压力开口(总压=101 325 Pa),泵腔壁面粗糙度根据实际情况设置为50 μm,分析类型为内部局部旋转,旋转区域覆盖叶轮和电机转子,计算时间步长为流过网格划分单位长度所用的时间(Δt=0.000 4 s)。

另外,在分析计算过程中可以瞬时分析、监控水泵的静压、动压、速度和湍流强度等数值变化。利用切面图和表面图的形式展现水泵工作时内部流体的运动差异分布,不同时间、不同工作区域、不同流量都会造成水泵内部流体物理特性的不均匀分布。

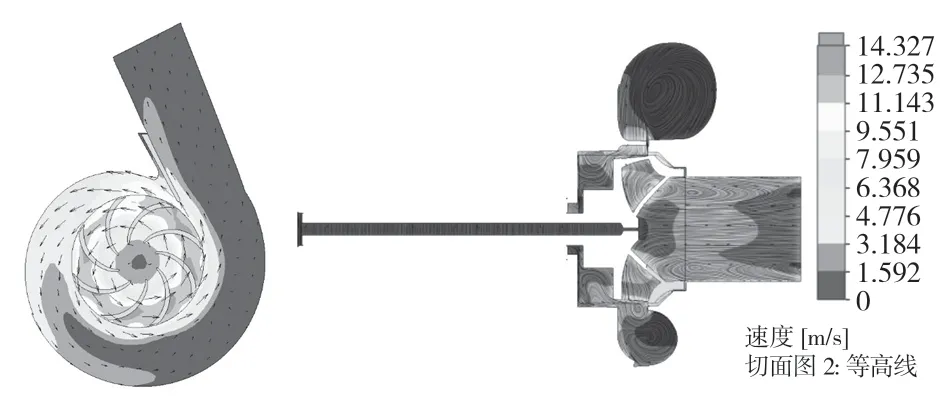

3.4 流体分析结果

图8 所示为电子水泵内部流体速度分布图。从中可以看出,叶轮中心和蜗壳外侧靠近出口处流速较低,叶轮边缘流速较高,水流由叶轮甩向蜗壳内壁过程中存在流动分离。

图8 电子水泵内部流体速度分布图Fig.8 A map of fluid velocity within an electronic pump

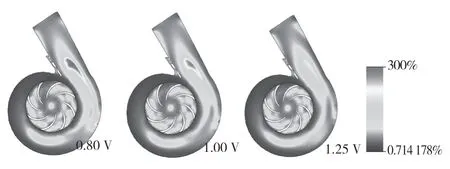

如图9 所示,除设计流量V 以外,还有流量为0.8,1.25 V 的湍流强度对比。随着流量的增加,湍流强度明显降低,尤其是叶轮外缘进入出口段的流体。因此,为减少水泵湍流,可以从两方面着手:一方面,提高设计流量,增加比转速;另一方面,在控制水泵电机调速策略中选择更高转速方向,兼顾水泵性能和能量优化。

图9 电子水泵内部流体湍流强度分布图Fig.9 A map of turbulence intensity of fluid inside electronic pump

4 结语

电子水泵与机械水泵不同,需额外考虑电机的控制和配合,匹配设计和流体分析过程都更为复杂。本文系统地阐述了车用电子水泵的设计及分析过程,先是通过匹配车用电子水泵需求,得到水泵初始设计后进行流场分析,最后利用数值模拟计算方法对该方案进行预测分析,为后续实验验证和制造生产奠定基础。