耦合溴化锂吸收式制冷与有机朗肯循环的合成气深冷分离工艺

李丹,杨思宇,钱宇

(华南理工大学化学与化工学院,广东 广州 510640)

目前能源消费比例当中油气资源仍然占据一定的主导地位,中国作为能源进口大国对于油气资源的依存度分别超过了70%和40%。而为了降低依存度,避免地缘风险,以煤化工与可再生能源为代表的原料多元化是一种必然的趋势。而煤制化学品如甲醇、低碳烯烃、天然气和油等能在一定程度上替代油基化工产品。

其中大宗化学品甲醇是合成如烯烃、二甲醚、汽油和芳烃等重要化学品的原料。采用固定床气化炉进行煤气化反应合成甲醇,粗合成气中会含有10%~20%的CH气体。而CH在甲醇生产过程中属于惰性气体,会影响有效气体的分压,从而影响甲醇合成的转化率。且会在系统中累积循环,增加甲醇合成过程中的压缩功耗。在工业过程中往往采用深冷分离的形式将合成气中的CH以液化天然气(LNG)的形式分离出来。

合成气深冷分离过程中常用的液化方式包括阶式液化、带膨胀机液化与混合冷剂液化,这些过程都伴随着大量的能耗,且有大量的压缩余热生成,其温度普遍在140~190℃。这一部分热量在工业上被称为低温废热。由热力学定律可知,为降低压缩机功耗,进压缩机的气体在每一级压缩后都由冷却水冷却至常温再进入下一级压缩,这一部分冷却水冷却的损失也是造成深冷分离过程㶲损与能耗大的原因。关于降低深冷液化能耗,Mehrpooya等提出了一种以二氧化碳为工质的新型热电联产系统,能量效率能达到60%。Zhang 等比较了4种基于膨胀机的天然气液化工艺,得出具有预冷的单一甲烷工艺能最大限度地降低系统能耗28%~48%。这些研究对于过程压缩热的利用关注较少。

低温废热的利用方法有溴化锂吸收式制冷(LBRC)、氨吸收制冷(NH-ARC)和有机朗肯循环(ORC)等。其中LBRC可利用低温余热制取0~18℃的近真空冷冻水,NH-ARC 可提供-30℃左右的冷量,可根据系统的具体需求选择吸收制冷系统。而有机朗肯循环发电的优势在于可利用较低品位的低温余热,并选择合适的工质进行发电,Peng等将吸收式制冷循环(ARC)与ORC 进行串联,利用液态空气储能的压缩热作为驱动,使得往返效率较之前提高了3%~9%。Yu 等将ORC 与烟气预压缩过程相结合,减少过程中7.9%的能量损失。Zhang 等以汽轮机凝结水余热作为驱动耦合了ORC 与吸收式热泵,使得标准煤耗率下降48g/(kW·h)。总能效提高了12%。Yang 等提出了一种新型的级联吸收式热转换器(NCAHT),将其运用于炼油厂低品位余热回收年利润能达到6600万元。

但对于将深冷分离过程与串联余热利用系统相耦合的研究仍然存在空白。LBRC耦合ORC的余热回收系统相比于单一的NH-ARC 或LBRC 吸收制冷系统的优势在于:完全回收的低温余热与可调整的冷电制造量。甲烷深冷分离的制冷系统所能提供的最高低温余热温度在190℃左右,而溴化锂吸收制冷系统与氨吸收制冷系统所需的低温余热范围在100~170℃,低于100℃的低温余热通常采用冷却水将其冷却,为了将这一部分余热利用完全,采用ORC 对这一部分余热进行回收发电,实现压缩过程余热的完全利用。

传统的吸收式制冷,发生器底部的溶液多用于预热制冷剂。而甲烷深冷分离过程所需的冷量是一定的,发生器所需热量可完全由甲烷深冷分离过程提供。耦合有机朗肯循环后,当甲烷深冷分离系统出现波动时,这一部分余热可灵活用于发电或者预热制冷剂,保证系统的稳态运行。

据此,本文通过对不同压缩级数配比的8 种合成气深冷分离方案进行建模模拟,以过程能耗最小为目标,对关键参数进行分析从而确定了流量、压缩机出口压力、浓度等决策变量与其取值范围。整个过程采用MATLAB 耦合ASPEN PLUS进行求解与优化。并对8 种压缩级数的总能耗、性能系数(COP)单位能耗(SEC)与经济作出分析并与原工艺进行对比。提出了一种低能耗耦合溴化锂吸收制冷与有机朗肯循环的合成气深冷分离新工艺。

1 工艺流程描述

1.1 传统制冷循环的合成气深冷分离工艺

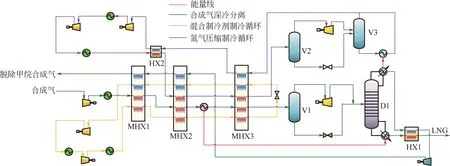

传统制冷循环的合成气深冷分离工艺(原工艺)如图1所示,包括合成气深冷分离、氮气压缩制冷循环(NRC)与混合制冷剂压缩制冷循环(MRC)。

图1 传统制冷循环的合成气深冷分离工艺流程

合成气深冷分离流程中,3.3MPa 的合成气压缩至4.69MPa 后冷却到35℃,经换热器MHX1、MHX2 深冷至-82℃,为合成气深冷分离塔塔釜提供热量后降温至-109℃。再经换热器MHX3深冷至-151℃后进入气液分离罐V1,气液两相分别膨胀与节流至1.2MPa混合进入合成气深冷分离塔D1进行精馏分离。塔顶脱甲烷合成气与塔釜LNG 进入HX1进行换热,LNG被脱甲烷合成气冷却至-162℃后作为产品进行储存,出HX1 的脱甲烷合成气压缩至2.63MPa 后经MHX1、MHX2 升温至30℃进入甲醇合成工段。

NRC 主要为精馏塔塔顶冷凝提供冷量。氮气通过两级压缩至3.0MPa,每级压缩间出口气体均由冷却水冷却至33℃。经换热器HX2、MHX2、MHX3 冷凝至-151℃后进入气液分离罐V2,气体与液体均膨胀至0.35MPa,再进入气液分离罐V3。液相为合成气深冷分离塔D1 塔顶提供冷量后变为气相,与V3 顶部气相混合后进入换热器MHX3、HX2进行冷量回收升温至24℃后压缩冷却循环。

MRC 主要为合成气提供冷量。混合制冷剂通过两级压缩至4.6MPa,每级压缩间出口气体均由冷却水冷却至33℃。经换热器MHX1、MHX2、MHX3深冷至-151℃后节流至常压,回流提供冷量升温至28℃后压缩冷却循环。

1.2 耦合溴化锂吸收式制冷与有机朗肯循环的合成气深冷分离工艺

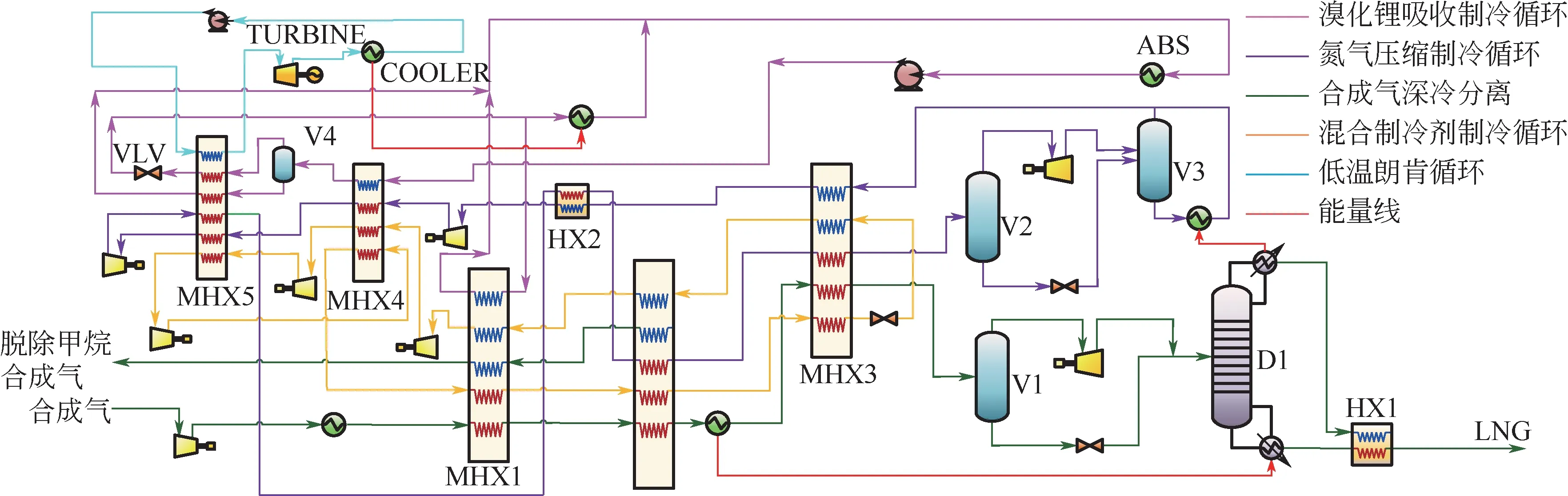

耦合溴化锂吸收式制冷与有机朗肯循环(LBRC-ORC)的合成气深冷分离工艺(新工艺)如图2所示,包括合成气深冷分离、氮气压缩制冷循环、混合制冷剂制冷循环、溴化锂吸收制冷循环与有机朗肯循环。其中合成气深冷分离与原工艺相同。

图2 耦合LBRC-ORC的合成气深冷分离工艺流程

新工艺将NRC 和MRC 的压缩热用于溴化锂吸收制冷系统与有机朗肯循环。溴化锂溶液进入换热器MHX4与气液分离罐V4后分为吸收剂与制冷剂。吸收剂进入吸收器。制冷剂经节流阀后分别给ORC 的冷却器COOLER 与合成气深冷分离的换热器MHX1提供冷量后,进入吸收器ABS。ABS出口溴化锂溶液经泵加压后循环。有机朗肯循环的有机工质进入换热器MHX5 汽化,经透平TURBINE 发电冷却泵送进行循环。

1.3 模型的建立与验证

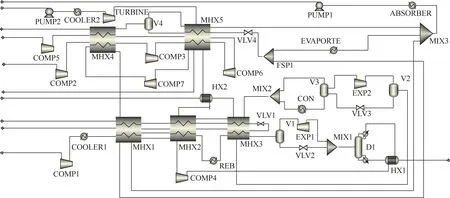

本文分别利用ASPEN PLUS (V11.0)对耦合LBRC-ORC 的合成气深冷分离工艺与传统制冷循环的合成气深冷分离工艺进行仿真模拟,如图3所示。选择P-R 状态方程来估算合成气深冷分离物性:P-R 状态方程能较为准确地估算CH、CO、CO、H等组分的热力学性质,被广泛应用于天然气液化与合成气深冷分离建模仿真分析当中。选择ELECNRTL 估算溴化锂的物性:ELECNRTL 能对电解质溶液与极性物质的物性进行较为准确的估算。建模模拟当中作出如下假设:①只对稳态过程进行模拟,不考虑动态过程;②忽略过程中的换热压降、管道压降、混合压降与分离压降;③忽略换热器与塔的热损失仅考虑理想状态。

图3 耦合LBRC-ORC的合成气深冷分离工艺ASPEN模拟流程

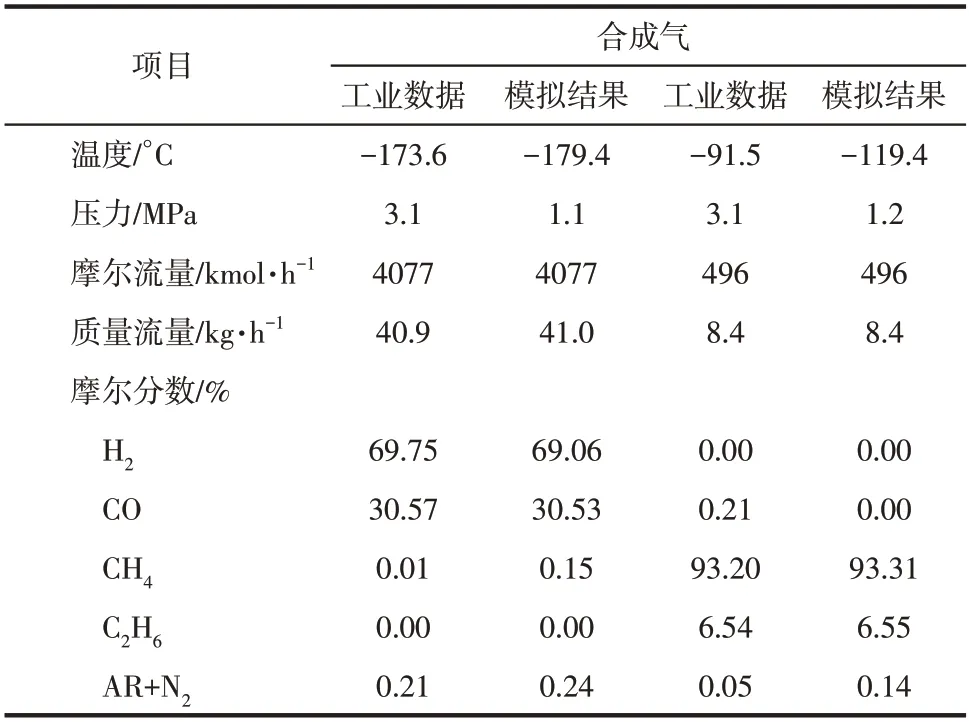

耦合LBRC-ORC 的合成气深冷分离工艺,其合成气深冷分离部分与原系统相同。原料合成气来自于某厂煤制甲醇/醚联产LNG 过程。混合制冷剂与原料合成气的组成见表1,氮气视为纯氮气,有机工质选择纯四氟乙烷(R134A)。为防止溴化锂溶液结晶,其质量分数控制在40%~60%。制冷与发电系统的流程及模拟数据如下。

表1 原料合成气与混合制冷剂的组成

氮气压缩制冷循环:氮气共经二级压缩,每级压缩压力分别为1.3MPa与2.5MPa,每级压缩后进入换热器MHX4、MHX5 降温冷却至常温。然后经换热器HX2、MHX2、MHX3冷凝至-153℃进入气液分离罐V2,罐顶气体与液体经节流阀VLV3与膨胀机EXP2均膨胀至0.35MPa。再进入气液分离罐V3,液相为合成气深冷分离塔D1 塔顶提供冷量后变为气相,与V3顶部气相混合后进入换热器MHX3、HX2进行冷量回收升温至23℃后压缩冷却循环。

混合制冷剂制冷循环:混合制冷剂共经三级压缩,每级压缩压力分别为0.35MPa、1.2MPa 与4.2MPa,每次压缩后进入MHX4、MHX5 冷却至常温,然后进入换热器MHX1、MHX2、MHX3 深冷至-151℃后节流至常压,回流为流程提供冷量后进行循环。

溴化锂吸收制冷循环:质量分数为42%,压力为51.36kPa的溴化锂水溶液经换热器MHX4后部分气化,进V4 进行气液分离,气体(制冷剂)与溶液(吸收剂)分别进入换热器MHX5冷却,其中制冷剂发生相变冷凝为液体,节流至1.8kPa后为换热器 MHX1 与 COOLER2 提 供 冷 量 后 进 入ABSORBER,由吸收剂进行吸收后泵送循环。

有机朗肯循环:压力为3.3MPa 的R134A 经换热器MHX5后汽化,进入透平进行发电出口气体压力为0.9MPa,经冷凝为液相后,加压进行循环。

为了验证模型的可靠性将实际工业数据与模拟数据进行对比其结果见表2,出口合成气与LNG组成与工业数据结果相近,气体主要组成的误差在0.3%左右,在合理范围内,该模型可行。

表2 模拟数据与工业数据对照

2 方法论

2.1 自适应性遗传算法(AGA)

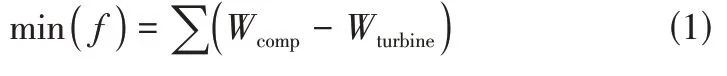

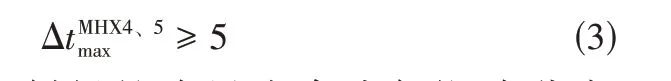

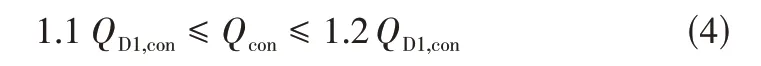

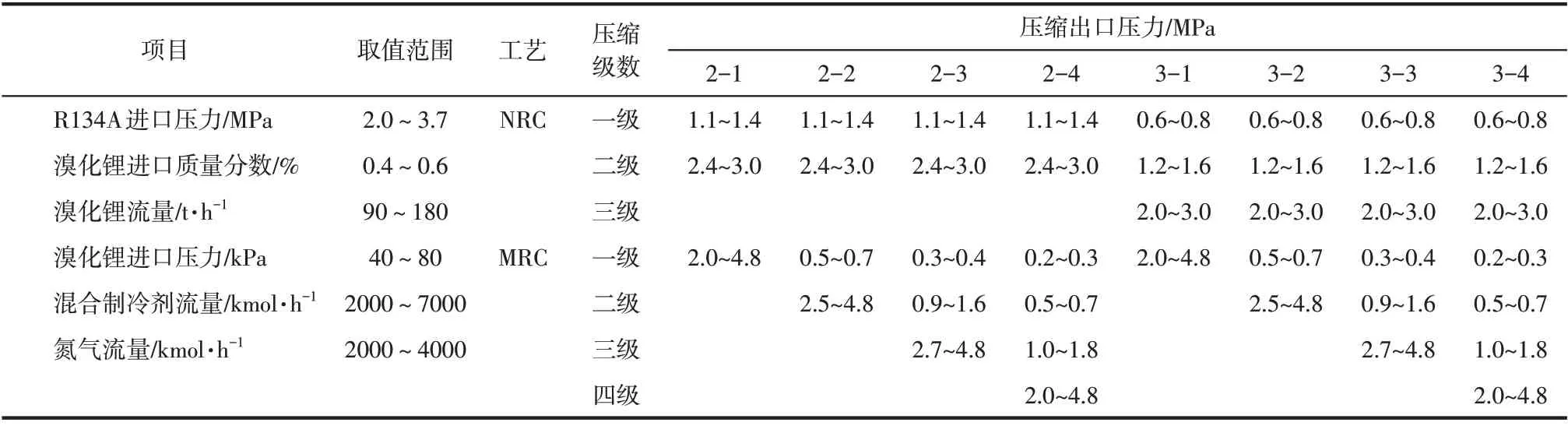

合成气深冷分离过程主要需要两个品位的冷量即-154℃与-183℃。分别由混合制冷剂与氮气压缩提供,这一过程中必然伴随着大量能耗,且会产生压缩余热。在本文中考虑将其运用于溴化锂吸收式制冷与有机朗肯循环。并采用AGA对MRC和NRC的压缩级数、压缩出口压力等参数进行优化,使得整个过程的能耗最低,并探究压缩制冷循环最优的压缩级数。目标函数为制冷过程的总能耗,函数如式(1)~式(5)所示。

约束:

①MHX1、MHX2、MHX3 的最小传热温差不小于3℃。

②MHX4、MHX5的最小传热温差不小于5℃。

③CON 中氮气制得的冷量为合成气深冷分离塔塔顶冷凝负荷的1.1~1.2倍。

优化变量。

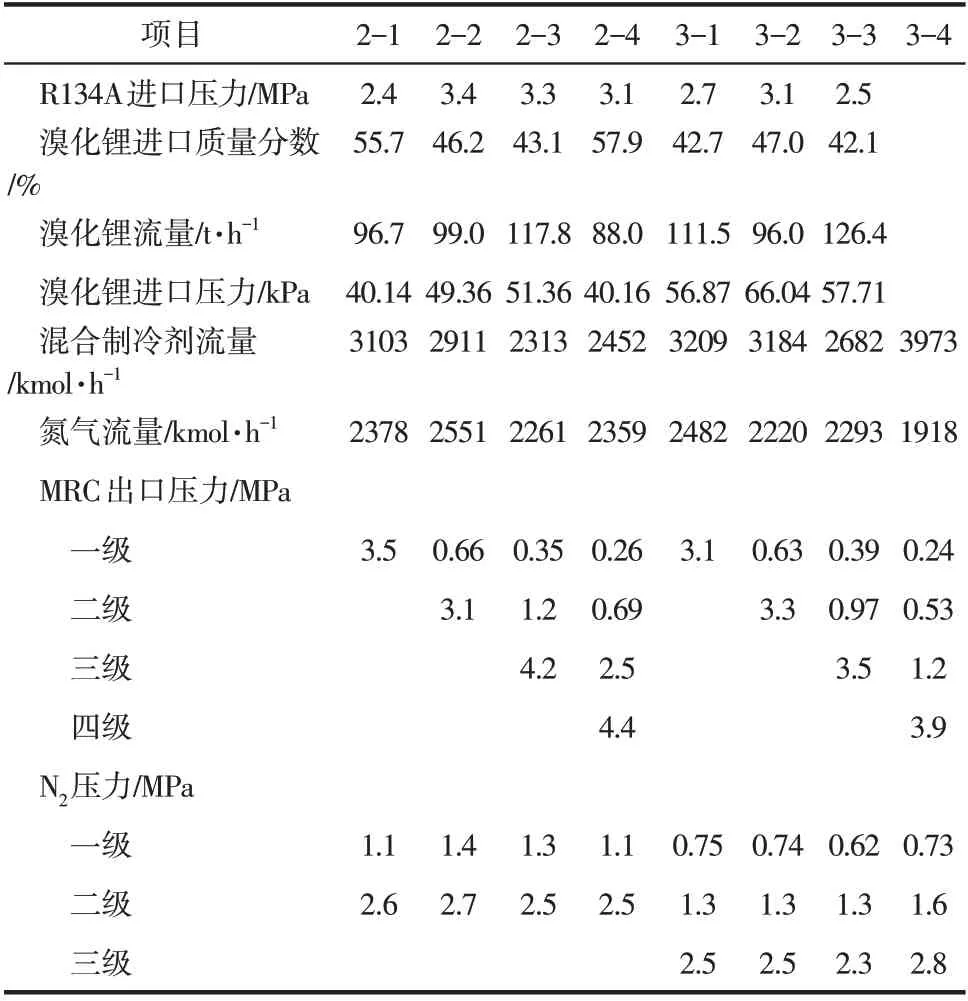

优化变量范围见表3,其中2-1 表示氮气压缩制冷等级为二级,混合制冷剂压缩制冷等级为一级,其他依此类推。

表3 操作变量范围

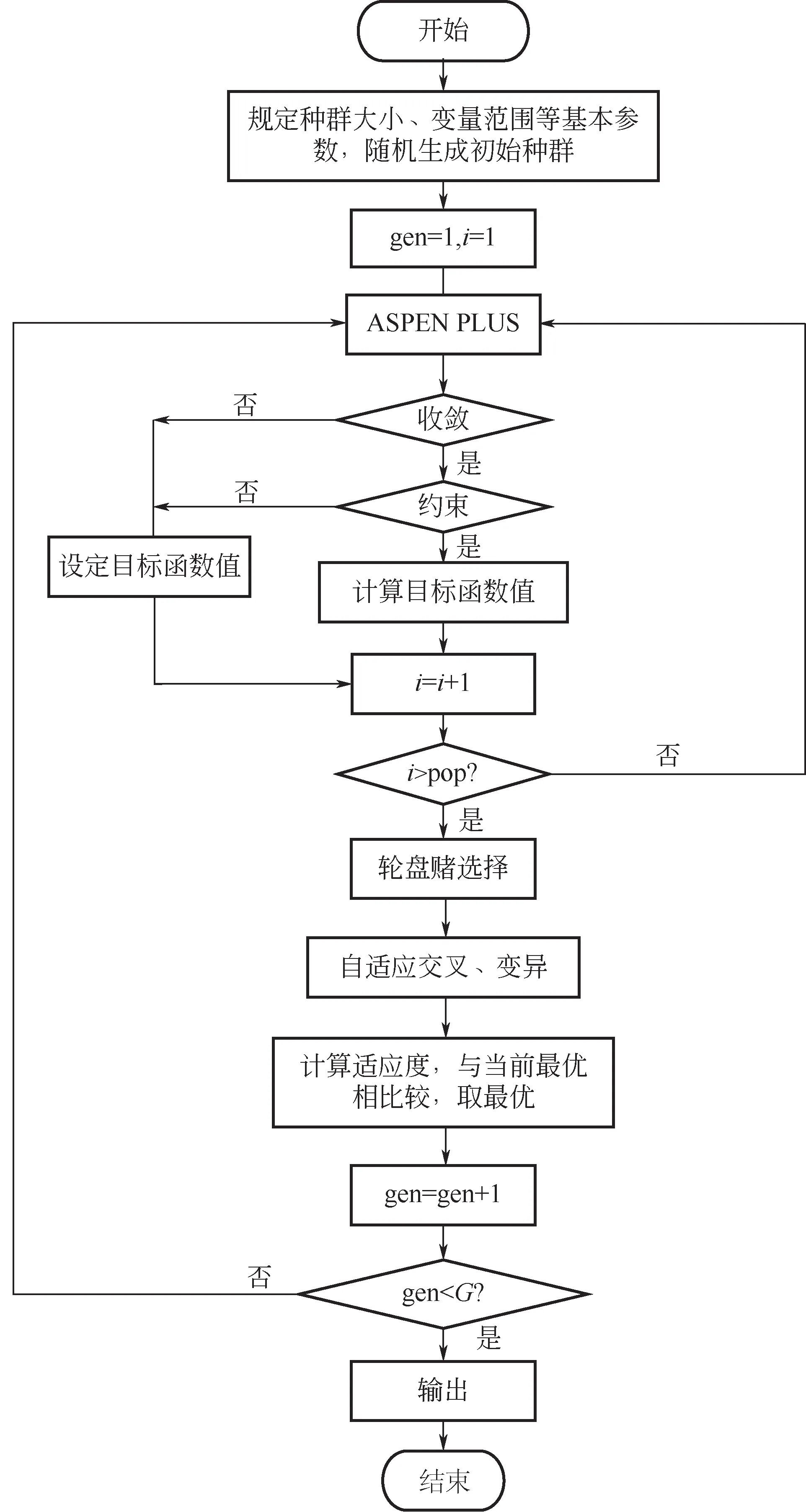

计算过程如图4所示。

图4 AGA算法应用于合成气深冷分离的概念框图

其中自适应性遗传算法算子概率,(交叉算子概率)与(变异算子概率)的计算如式(6)、式(7)所示。

上述公式中、取值范围均是[0,1]。为种群适应度最大值,为种群适应度平均值,为交叉过程中适应度较大者,为待变异适应度。为进化过程中个体适应度函数最小值。

2.2 性能系数与单位能耗

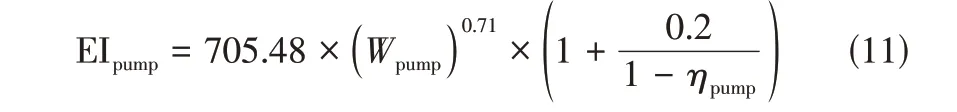

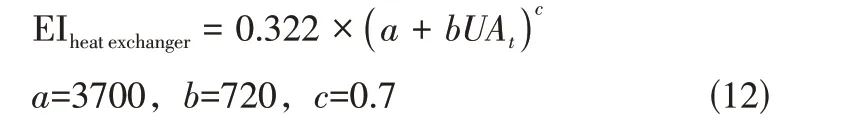

性能系数(COP)是工艺过程中所制得的冷量与过程中所消耗的总功的比值,用来衡量系统的制冷性能;单位能耗(SEC)是分离单位LNG所需要消耗的能量,用来评价系统的热力学性能。如式(8)、式(9)。

式中,为制冷系统的制冷量,kW;为制冷系统消耗的总功,kW;、和分别为压缩机、泵和膨胀机的功耗,kW;为LNG 产品的质量,kg;和分别为合成气和LNG的焓值,kJ/kg。

2.3 经济分析

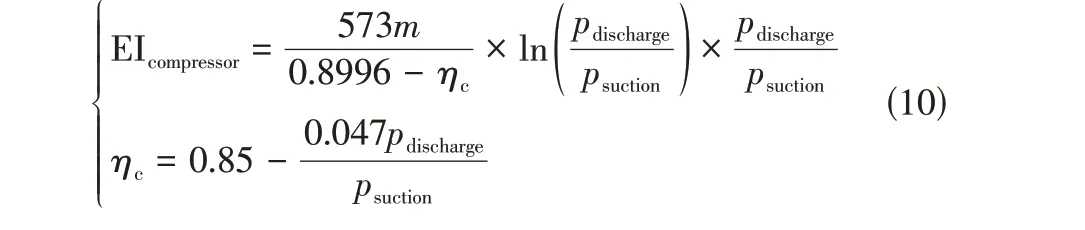

工艺的经济效益可从原料成本、投资成本与操作成本进行分析,投资成本主要指的是设备的投资,投资公式如式(10)~式(14)。

(1)压缩机

式中,EI为压缩机投资,USD;为出口压力,MPa;为入口压力,MPa;为质量流量,kg/s;为等熵效率。

(2)泵

式中,EI为泵的投资,USD;为泵消耗的电功,kW;为泵的效率。

(3)换热器

式中,EI为换热器的投资,USD;为传热系数,W/(m·K);是传热面积,m。

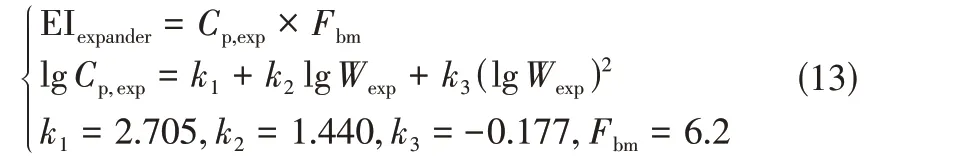

(4)膨胀机

式中,EI为膨胀机的投资,USD;为膨胀机产生的功,kW;为修正系数。

(5)精馏塔

式中,EI为精馏塔的投资,USD;为精馏塔筒体的质量,lb(1lb=453.59g);和分别为精馏塔的直径和高度,ft(1ft=30.48cm)。

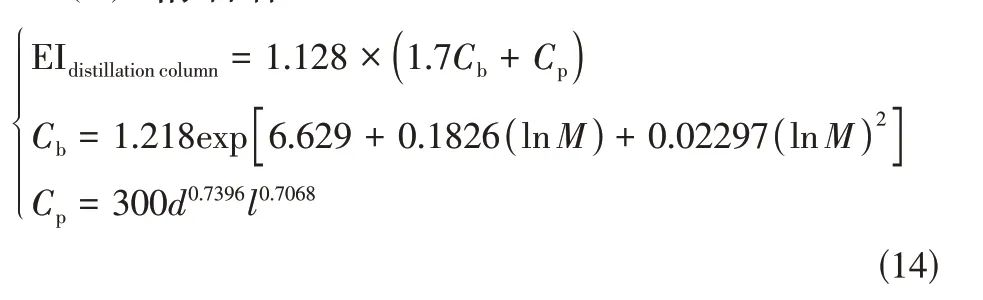

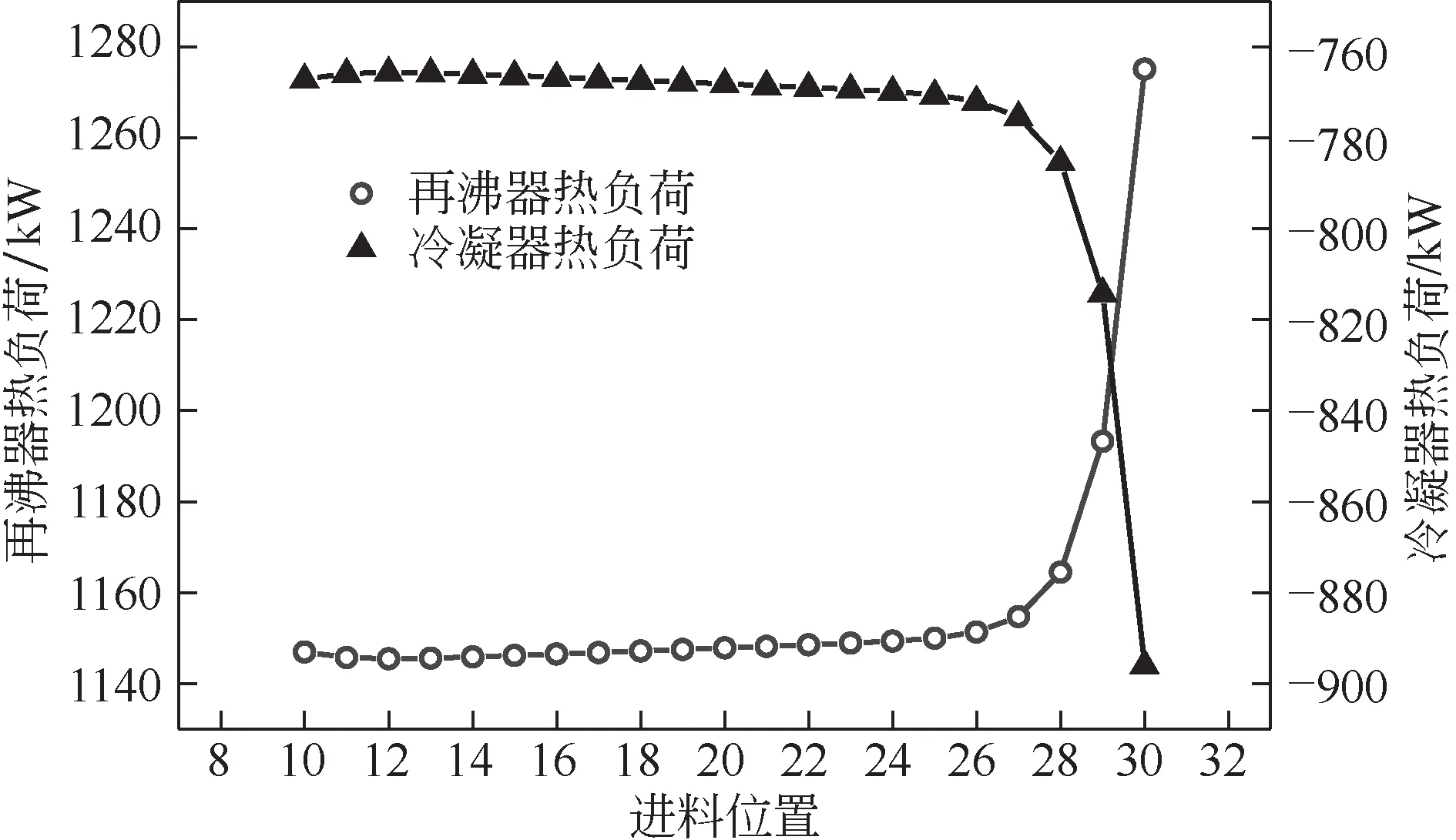

原料成本在合成气深冷分离工艺中指的是各循环工质循环1h 所需工质量的成本,操作成本指的是1年里工艺所需的公用工程如电、冷却水等的成本,1 年的工作时长按8000h 计算,工质与公用工程的单价见表4。其中制冷剂的单价来自于工业实际,公用工程来自于文献中的均值。

表4 工质与公用工程单价

3 结果与讨论

3.1 关键参数分析

在甲烷深冷分离过程中,重要的参数包括合成气的进料位置;溴化锂吸收制冷循环吸收器出口温度;有机朗肯循环有机介质进透平前的温度。本节分析进料位置对甲烷深冷分离塔再沸器与冷凝器负荷的影响;溴化锂浓度、节流压力对冷凝温度的影响;有机介质进透平前的温度对透平㶲损与㶲效率的影响。

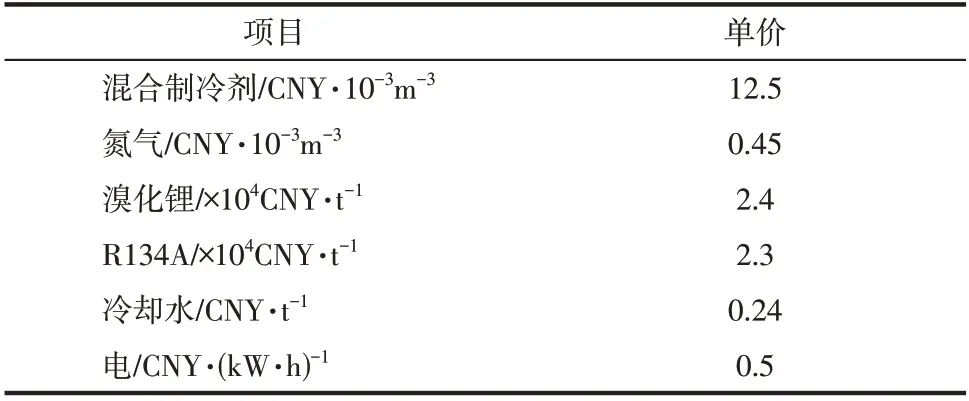

3.1.1 甲烷深冷分离塔进料位置对再沸器与冷凝器热负荷的影响

在ASPEN PLUS中设置设计规定,在满足分离条件的情况下将甲烷深冷分离塔的进料位置由第10 块板下降到第30 块板,分析其对甲烷深冷分离塔塔釜再沸器与冷凝器热负荷的影响,具体结果如图5所示。由图可以看出随着进料位置延塔的不断下降,到第26 块板之后负荷迅速上升,而冷凝器热负荷则呈现相反的趋势,先缓慢下降又迅速下降。在满足分离要求下,再沸器与冷凝器的热负荷越低越好,由图可知选择第12 块板为进料位置时再沸器与冷凝器热负荷最小,再沸器与冷凝器的热负荷分别为1.1MW、0.77MW。

图5 进料位置对再沸器冷凝器热负荷的影响

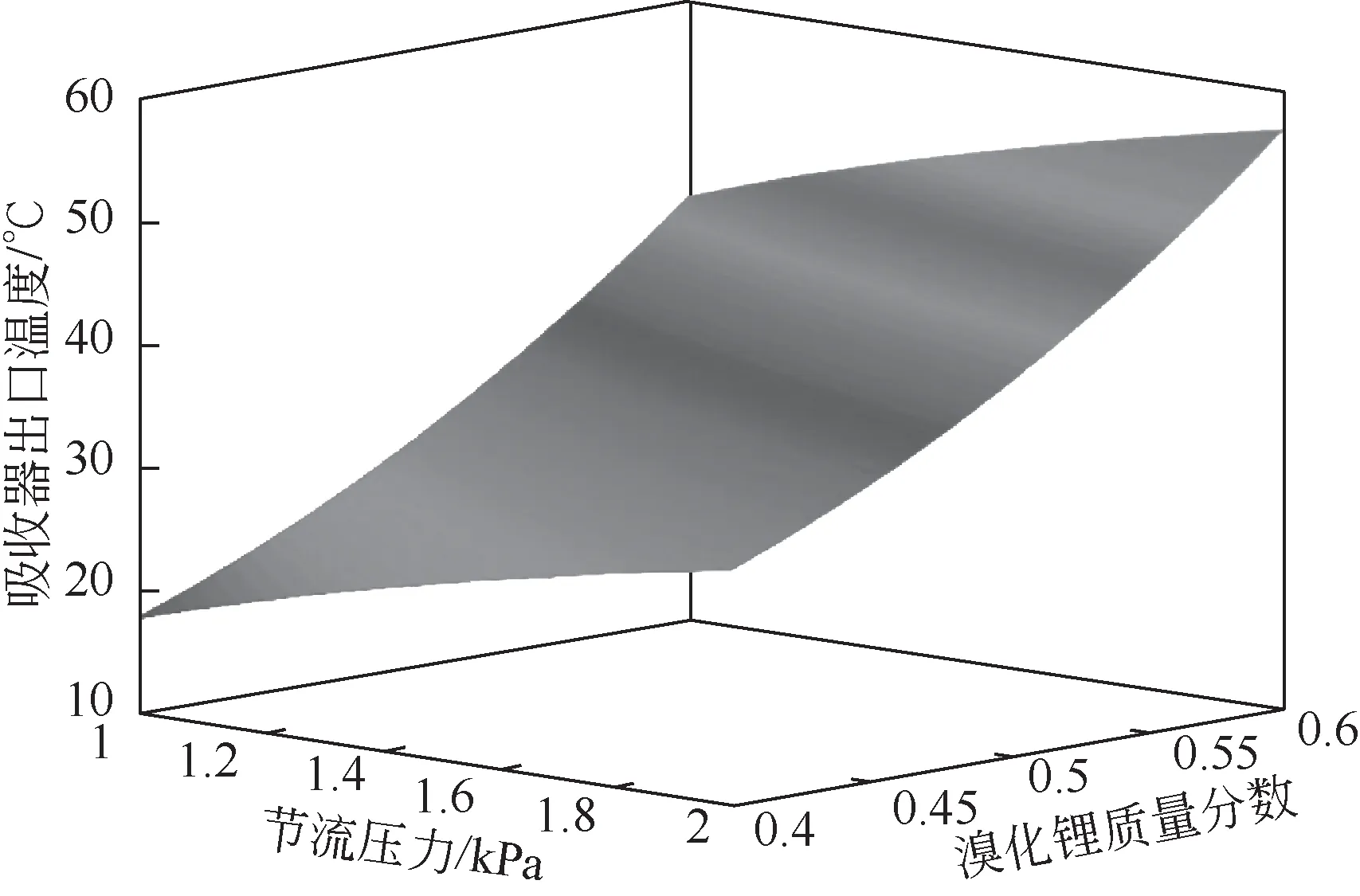

3.1.2 溴化锂浓度、节流压力与吸收器出口温度的关系

为防止溴化锂结晶,溴化锂溶液的质量分数在40%~60%,在LBRC 中吸收器出口温度是一个重要参数,吸收过程中需要冷却水降低温度使得制冷剂能由吸收剂完全吸收。在甲烷深冷分离过程中没有额外的冷冻水提供,所以吸收器出口温度要维持在冷却水能够降温的范围之内。

而吸收器出口温度与溴化锂溶液浓度与节流压力有关,将溴化锂浓溶液质量分数控制在40%~60%,节流压力控制在1~2kPa 对吸收器出口温度进行分析,结果如图6所示,考虑在溴化锂浓溶液质量分数变量范围内吸收器都能由冷却水降温,由图可知8 种不同压缩等级的节流压力应在1.5~2kPa,溴化锂质量分数在0.44~0.6 之间,此时的吸收器出口温度都在30℃以上,可由20℃冷却水冷却。

图6 节流压力与溴化锂质量分数对吸收器冷凝温度影响

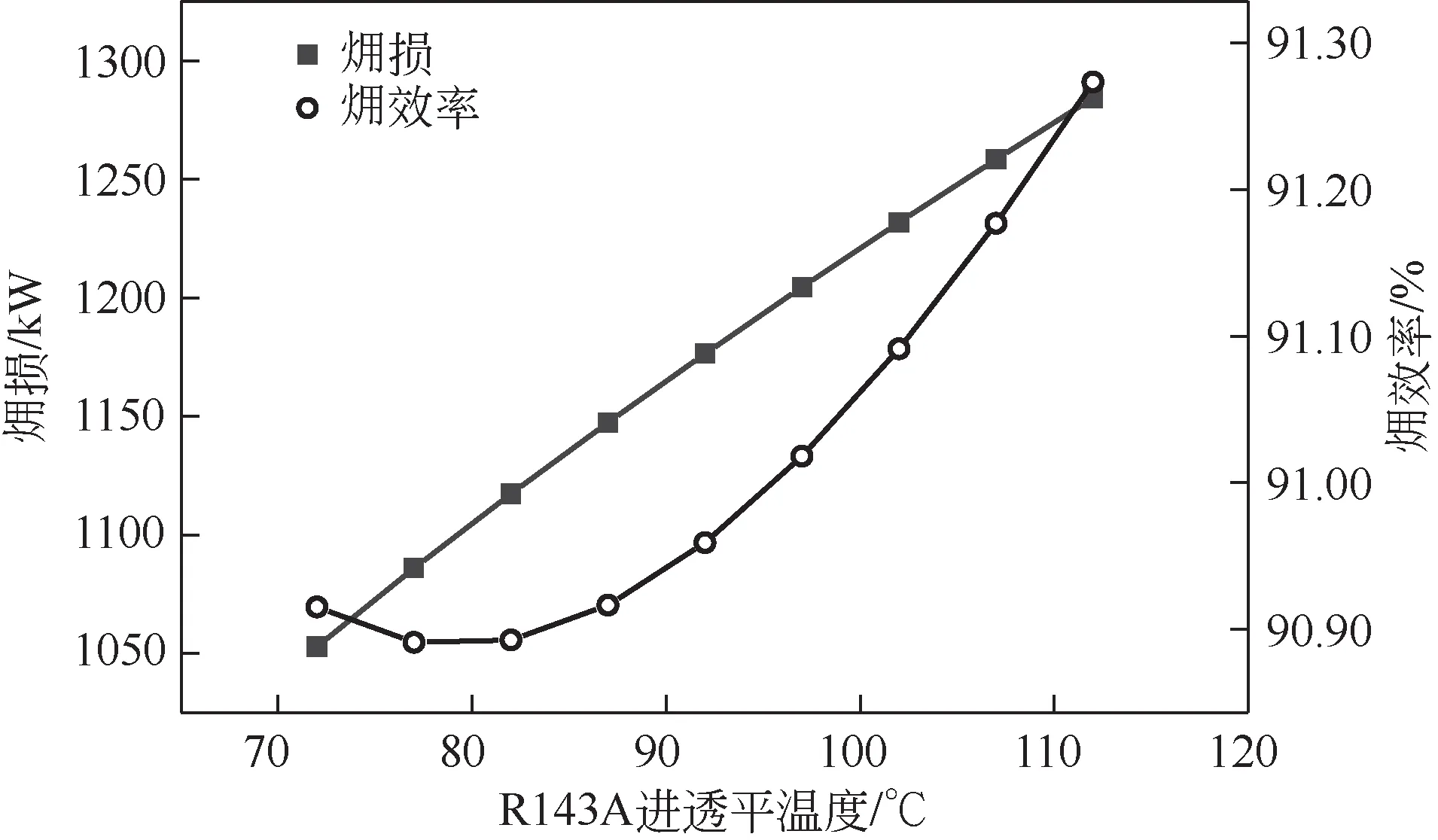

3.1.3 R134A进透平温度与㶲损、㶲效率的关系

压力为2MPa 的R134A 的饱和温度为67℃,若完全饱和进料透平出口将会有液体生成,所以微过热进入透平,温度变量范围为72~108℃,而在这过程中该设备的㶲损和㶲效率如图7所示都在不断上升,每1000kmol/h的R134A,72℃进入透平进行发电㶲损为1053kW,㶲效率为90.96%,而以108℃的过热气体进入透平进行发电后其㶲损为1284kW,㶲效率为91.27%,㶲效率虽提升了0.31%,但㶲损增加了231kW,而发电量只增加了108kW,㶲损增加量大于发电量而效率仅提高了0.31%,由此可见进口温度越接近饱和温度㶲损越小。其他压力下的R134A 都具有一样的性质,所以在所设压力范围下当R134A 进透平的状态越接近饱和气体时,对整个系统过程更为合理与经济。

图7 透平进口温度对该设备㶲损与㶲效率的影响

3.1.4 换热温差的确定

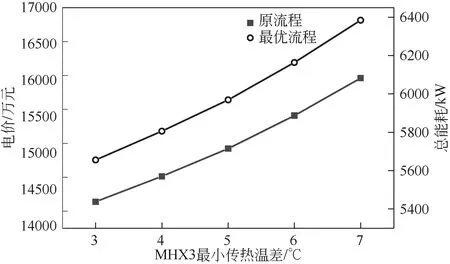

深冷换热器的传热温差在3~5℃,在投资允许情况下,换热温差可低至1℃。以换热器MHX3为例,使得其最小传热温差在3~7℃变化。其总能耗与电价如图8 所示,由图可以看出换热温差越大,总能耗越大,这是由于换热温差的增大会使得制冷剂流量增加,从而使得压缩功增加,总能耗与电价随之升高。

图8 MHX3最小传热温差对总能耗与电费的影响

单个换热器传热温差的变化与多个换热器传热温差对经济的影响相同。本文不考虑极端条件,综合文献数据与换热温差对系统操作费用的影响取深冷换热器的最小传热温差不小于3℃,普通换热器的传热温差不小于5℃。

3.2 优化结果与分析

本节将自适应遗传算法得出的结果列为表5,代入ASPEN PLUS 调整节流压力与透平出口压力,使得溴化锂与R134A均在30℃左右,对8个过程的能耗、COP与SEC和经济进行以下分析。

表5 AGA优化结果

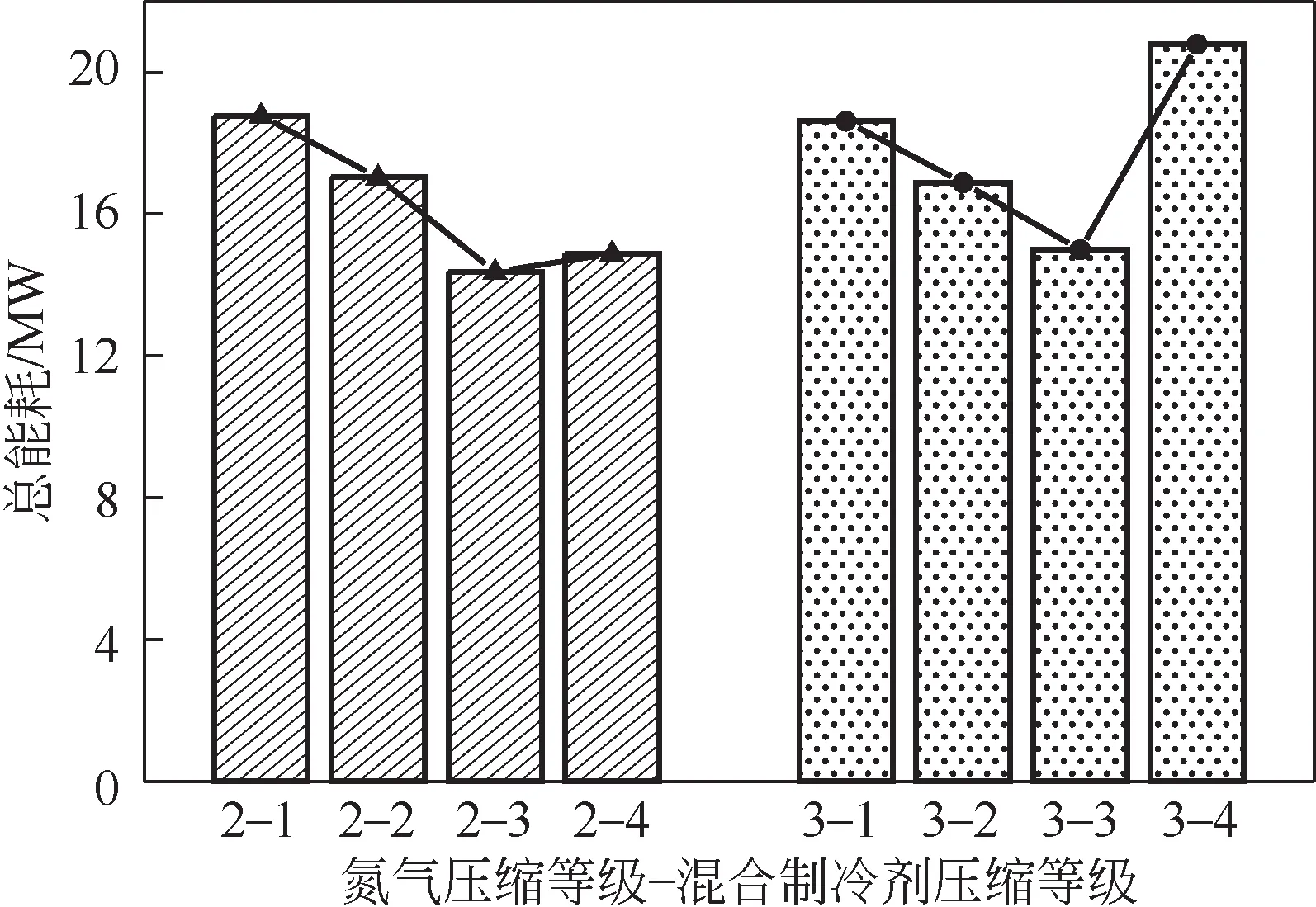

3.2.1 能耗

同等流量下压缩等级越多,压缩功越小,所能利用的压缩余热越小,则能制得的冷量与发电量越小,当氮压缩制冷的压缩等级为三,混合制冷剂压缩制冷压缩等级为四时,压缩余热不可再利用。

由图9所示,当仅有混合制冷剂压缩制冷级数不断上升时,过程总能耗呈现先下降后上升的趋势。这是因为压缩级数的增加虽有利于压缩功的减少,但冷电联产系统所制得冷量与电量也随之减少,使得总能耗上升。当氮气压缩制冷压缩级数与混合制冷剂压缩制冷的压缩级数分别为二和三时总能耗最低。

图9 8种不同压缩等级的能耗对比

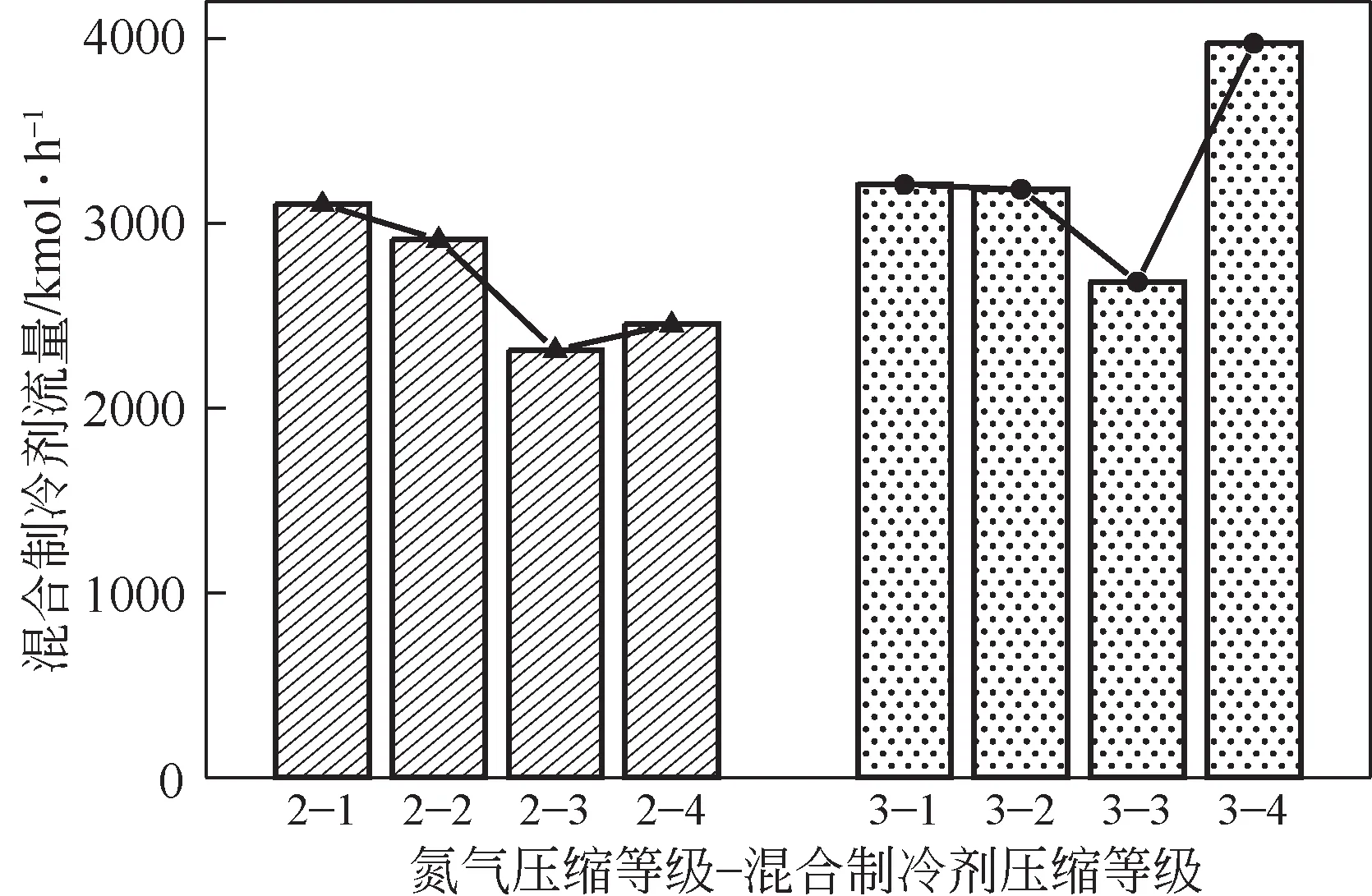

因溴化锂吸收式制冷所制得的冷冻水只进入MHX1中,只对混合制冷剂的流量有影响,而氮气的流量受限于甲烷深冷分离塔顶冷凝器所需冷量。所以如图10 所示混合制冷剂的流量也同样呈现先下降后上升的趋势,流量的上升会使得压缩功反而升高,总的能耗相比前一种组合方式反而增加。3-4与其他压缩等级相对比可以得到,只增加压缩等级不利用其压缩余热制取冷量替代原有冷剂量所需的能耗高于利用余热制冷的方式。

图10 8种不同压缩等级混合制冷剂流量对比

当氮气压缩制冷压缩等级数为二,混合制冷剂压缩制冷压缩等级为三时,其能耗最低,该过程最优。

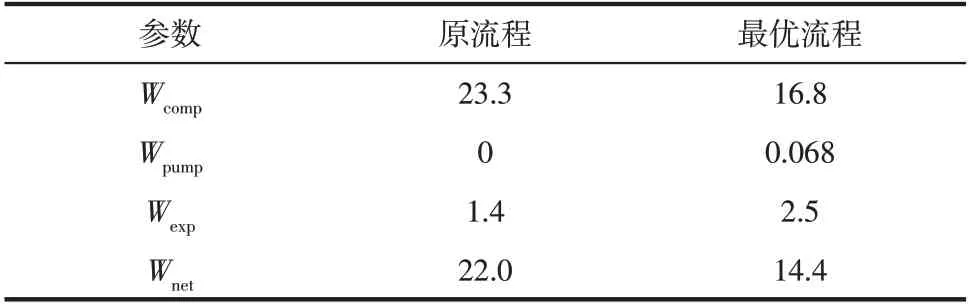

最优流程与原流程的能耗对比分析见表6。所有能耗中压缩机功耗占比最大,优化后的最优流程压缩功减少了6.5MW,减少了28%;膨胀功增加了1.1MW,增加了78%;总能耗减少了34%。这说明集成了溴化锂吸收制冷与有机朗肯循环后有效降低了系统的能耗。

表6 最优流程与原流程能耗对比 单位:MW

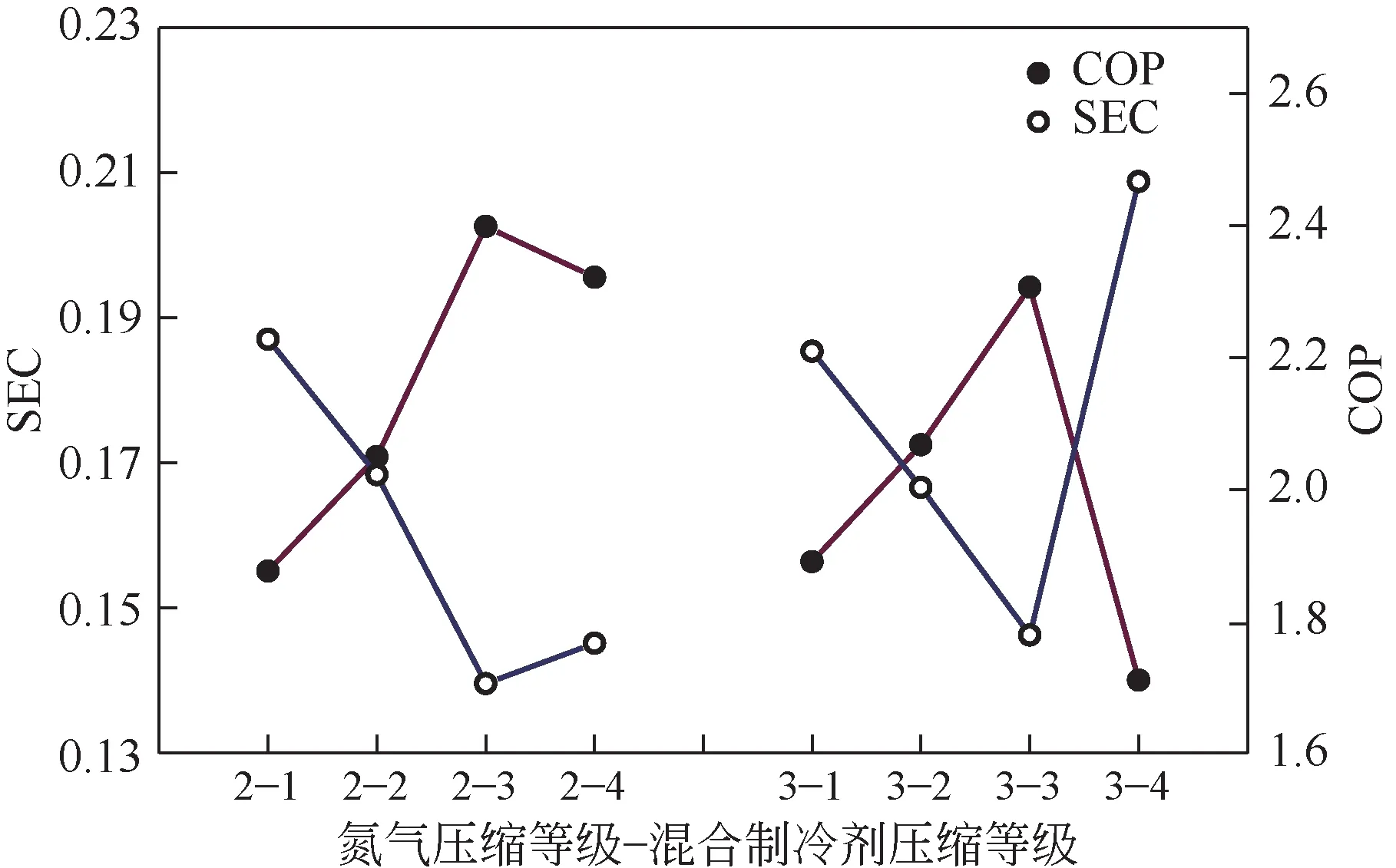

3.2.2 COP与SEC

COP数值越高代表制得一定量的冷量所消耗的功越少。SEC越低代表制得单位产品所消耗的能量越小。所以当COP 越大SEC 越小代表着分离性能越好、能耗越低、经济性越高与环境效益优越,分析8种压缩情况下的COP与SEC值,其结果如图11所示。

图11 8种深冷分离过程的COP与SEC对比

当仅有混合制冷剂压缩制冷级数不断上升时。过程COP呈现先上升后下降的趋势。SEC呈现先下降后上升的趋势。COP 峰值与SEC 谷值都出现在2-3,即氮气压缩制冷压缩级数与混合制冷剂压缩制冷的压缩级数分别为二和三。综合最优的情况,选择氮气压缩制冷的压缩级数为二,混合制冷剂压缩级数为三时,系统具有更好的性能,此时COP与SEC的值分别为0.20与1.71。

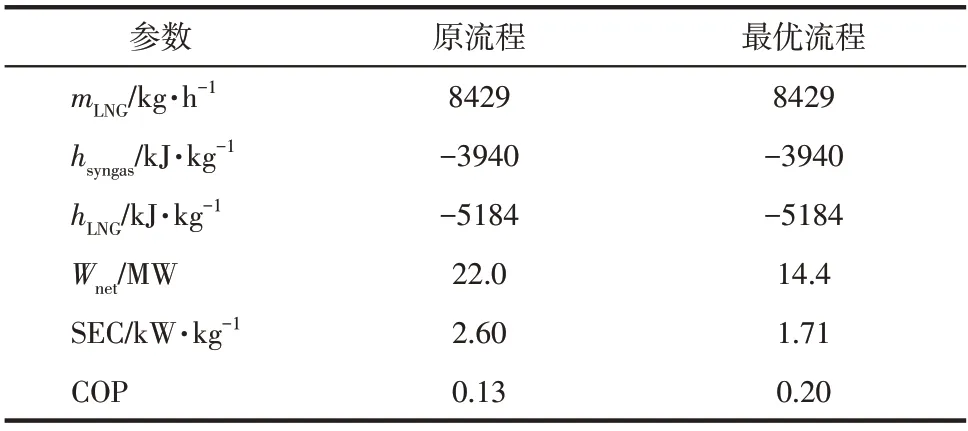

最优流程与原流程的COP 与SEC 对比见表7,相比于原流程COP上升了0.07,在制得相同冷量的情况下所需消耗的功比以前少;SEC 下降了0.89kW/kg,每生产1kg 的LNG 节省了0.89kW 的能量。相比于原流程,最优流程具有更好的性能。

表7 最优流程与原流程COP与SEC对比

3.2.3 经济评价

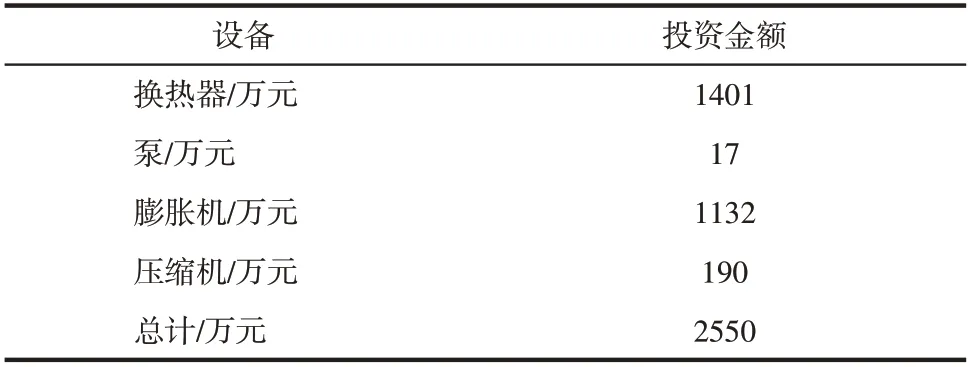

最优流程新增的设备投资见表8,可以看出相比于原流程由于耦合了LBRC与ORC,并且优化了流程压缩级数。因此新增了换热器、泵、膨胀机与压缩机这4类设备。设备投资分别为1401万元、17万元、1132万元与190万元,合计2550万元。

表8 最优流程新增设备投资

最优流程与原流程的原料成本见表9。相比于原流程新增溴化锂与R134A 循环工质,使得最优流程原料成本比原流程高866万元。操作费用减少了3169万元,降低了33%。

表9 最优流程与原流程原料成本与操作成本对比单位:万元

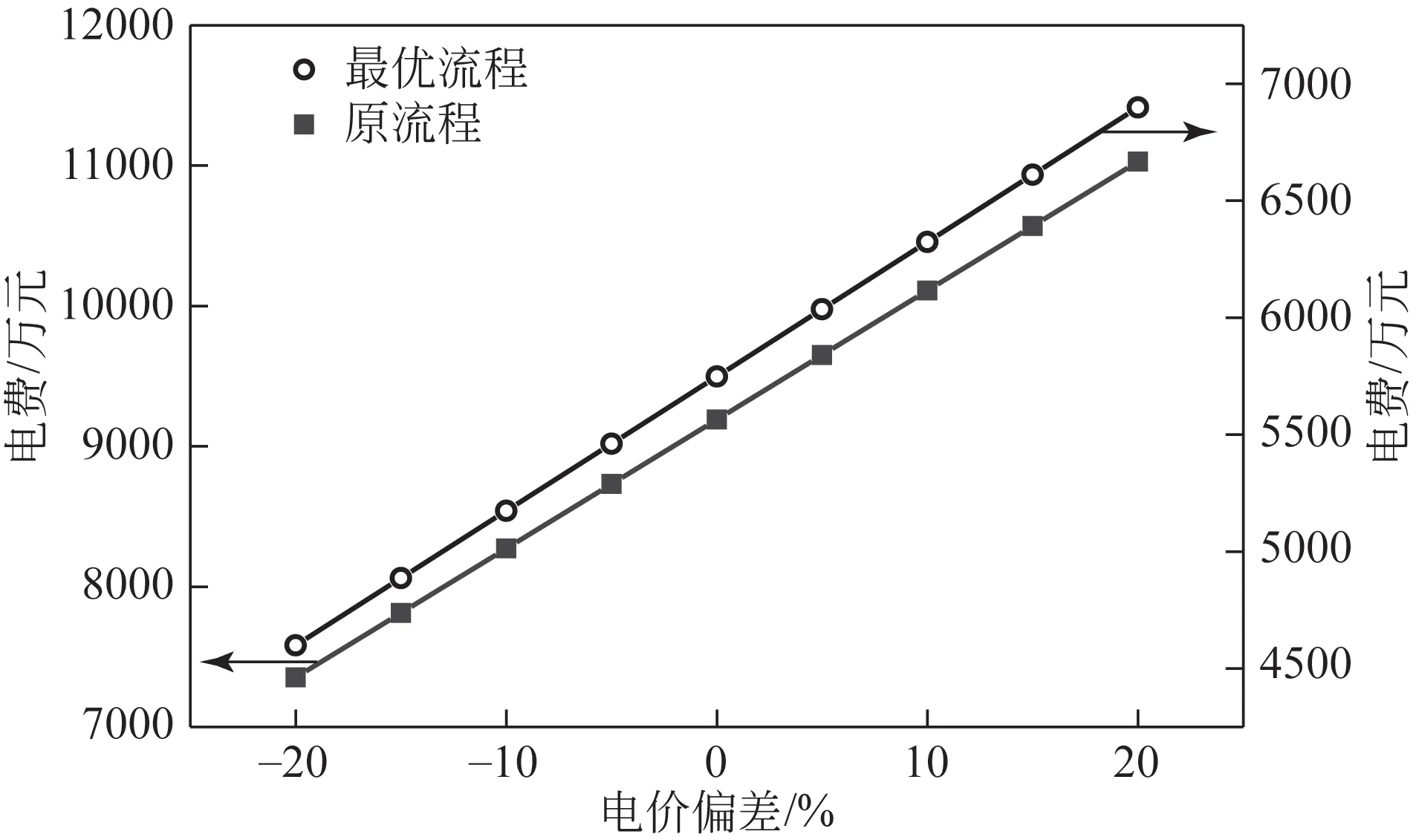

如图12所示,若电价在±20%浮动,原流程与最优流程的操作费用呈正相关,原流程的波动范围在7300 万~11000 万元,最优流程在4600 万~6898 万元,但无论电价如何变动最优流程的电价总低于原流程。

图12 电价波动对电费的影响

4 结论

针对甲烷深冷分离的高能耗问题,提出了一种新型节能的深冷分离工艺。新工艺耦合了LBRC与ORC,使得35℃以上的低温余热得以充分利用。为了探究压缩级数与所耦合的余热利用系统关键参数对制冷过程压缩能耗的影响,建立8种不同压缩级数新工艺模型,并使用自适应遗传算法对模型进行优化计算,该过程通过ASPEN PLUS和MATLAB耦合进行实现。通过对比8种模型的总能耗、性能系数与单位能耗,选择其中能耗最低的最优流程。

结果表明最优的甲烷深冷分离过程为耦合了LBRC与ORC,且原制冷系统中NRC与MRC压缩级数分别为两级与三级。原流程与最优流程相比总能耗由22MW降到14.4MW,降低了34%;COP由0.13升高到0.20;SEC 由2.60kW/kg 降低到1.71kW/kg;经济表现为操作费用由9494 万元降低至6325 万元,降低了33%,每年可节省3169 万元。新增设备投资2550 万元。虽然设备投资较原流程有所增加,但理论上一年内即可收回投资费用。以上分析证明了新工艺显著的节能效果与更高的经济效益。

—— 传热面积,m

,—— 精馏塔的直径和高度,ft

EI—— 投资,USD

—— 焓,kJ/kg

—— 塔筒体质量,lb

—— 质量流量,kg/h

—— 压力,MPa

—— 设备热负荷,kW

Δ—— 传热温差,℃

—— 传热系数,W/(m·K)

—— 功,kW

—— 等熵效率