可用于故障电池切除的电池组均衡电路

赫英歧,蔡长兴,邵南淞

(1.江苏财经职业技术学院机械电子与信息工程学院,江苏淮安 223003;2.国网江西电力有限公司赣州供电分公司,江西赣州 341000;3.国网黑龙江省电力有限公司双城供电公司,黑龙江哈尔滨 150100)

为满足电池储能系统(Battery Energy Storage System,BESS)高电压、大容量的需求,需要将单体电池串并联成组。制造工艺和运行工况的细微差异将导致成组电池间性能的不一致,从而影响电池组的放电容量和使用寿命,甚至会危及电池组运行的安全性。电池电压均衡是通过特定技术手段消除电池制造工艺和运行工况不同带来的电压差异,以提高电池电压一致性的单体电池电压控制方法。

现有均衡技术大多是利用功率开关器件和储能元件将能量转移到需要均衡的电池,实现电池组内电压一致的目的。根据电路连接方式和能量传输路径,主动均衡架构可分成三类:相邻单体到单体(A-C2C),直接单体到单体(D-C2C),单体到整体(C2P)。文献[1]研究的A-C2C 架构成本低,均衡电路损耗小,但是均衡必须由相邻单体电池开始,控制复杂;文献[2]的研究表明,D-C2C 架构可实现电池间独立均衡,整体损耗小,然而电路体积庞大,均衡系统控制复杂,且均衡只能在两个单体电池间进行;文献[3]研究的C2P 架构能用于单体电池独立均衡,系统整体损耗小,控制简单,但是电池组反复充放电,影响电池效率和健康状态。

综上所述,常见均衡技术因额外增加电池充放电次数,会进一步加大被均衡电池与其余电池内部参数的差异,这是不利于电池组一致性的。本文针对电池组的不一致性问题,提出了一种可用于故障电池切除的电池组在线均衡电路,与传统的均衡电路相比,实现了电池均衡和故障电池切除的双功能;通过搭建电池组性能测试平台,对所提电路进行了验证。

1 电池组不一致性

1.1 电池组成组结构分析

在实际应用中,大规模BESS 需要将大量的单体电池经串并联成组以满足高电压和大容量的需求。单体电池在电压、内阻和容量等方面的差异导致电池组内单体电池性能无法完全一致,使得电池组的可用容量和循环寿命低于组内某一单体电池。这种不一致性通常由制造工艺和运行方式两个方面引起并且随着循环次数的累加,串联电池间的差异将不断增大[4]。

1.2 电压一致性指标

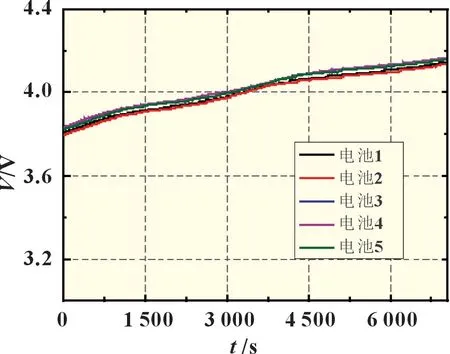

电池的端电压是电池组运行过程中最容易获取的状态量,电池容量和内部参数的差异都将导致各电池端电压的不一致,所以在电池运行过程中,通过电池电压来判断电池组的一致性是最简单易行的。图1 为5 单体串联电池组放电时各单体电池电压变化曲线。

图1 电池组内单体电池电压变化曲线

图1可以看出,串联电池组在整个过程中均存在单体电池电压不一致现象,电池组中电压偏离电池组平均电压的电池称为“短板电池”,图1 中电池2 为该电池组的“短板电池”,“短板电池”的存在不仅影响了电池组的可用容量和使用寿命,甚至可能进一步发展成故障电池,危及到电池组的安全稳定运行,所以电池组需要通过电池均衡控制技术或故障电池切除技术以保证所有单体电池处在安全电压限制范围之内。

传统均衡方法都是通过寻找出最大或最小电压的电池以进行均衡。电池组放电时始终都存在最大和最小电压电池,均衡电路因此需全时工作,这要求均衡电路具有极高可靠性。“短板电池”一般会与其余电池电压产生较大差异,如何准确辨识出“短板电池”是电池均衡技术应用的关键。

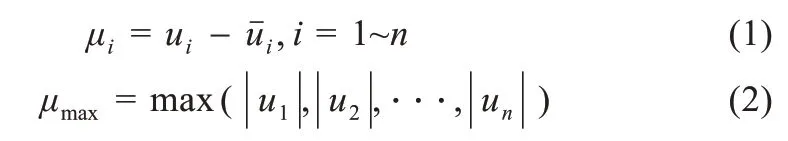

电池电压差异度是电池组内第i个电池电压与除第i个电池之外的剩余单体电池的平均电压的差,消除了第i个电池自身对电池组平均电压的影响,能反映第i个电池与其余电池的电压差异。电池电压差异度和最大电压差异度计算公式如下:

式中:mi为第i个电池的电压差异度;mmax表示电池组最大电压差异度;ui为第i个电池的电压;为除第i个电池之外剩余单体电池的平均电压,其计算式如下:

2 电池组在线均衡调节电路设计

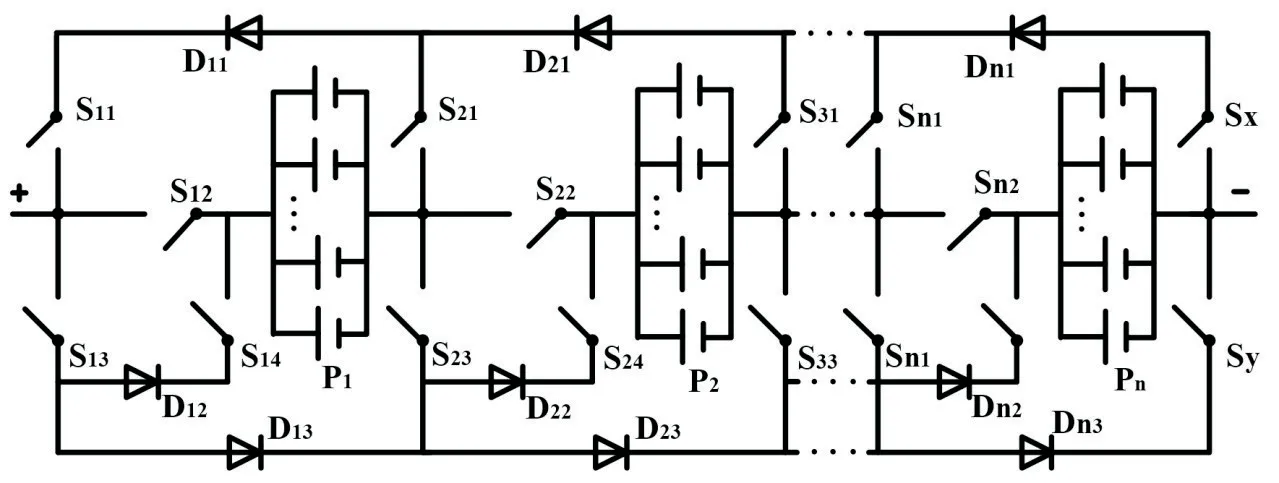

现有均衡技术大多都额外增加了被均衡电池的充放电次数,加大了被均衡电池与其余电池的不一致性,并且当该被均衡电池转变为故障电池时,无法对故障电池进行在线切除。针对现有均衡技术的局限性,本文设计的电池组均衡电路,能在不额外增加被均衡电池充放电次数的情况下,达到均衡电池电压的效果,又能在电池出现故障时在线切除故障电池。由于实际电池储能系统大多采用先将电池并联成电池模组(等效于一个单体电池),然后将电池模组串联成电池组的结构,为了更贴近工程实际,实验电路结构如图2 所示。

图2 电池组在线均衡调节电路结构

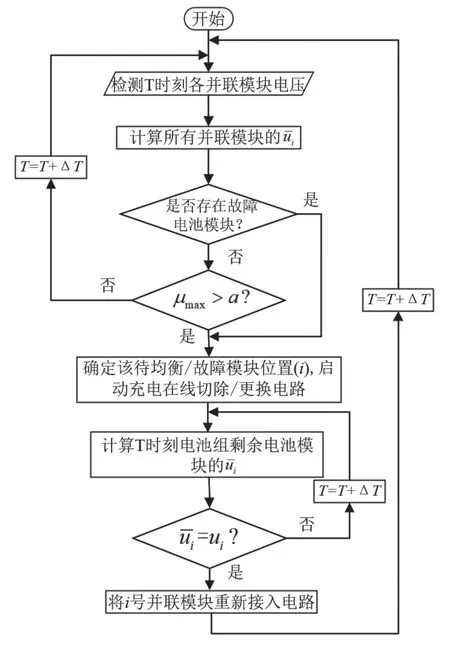

电池组处于运行时,只要检测到电池组内电池发生故障,立即实施相应操作,切除故障电池模组,切除原理见2.1节内容。若电池组无故障电池,以并联电池模组最大电压差异度mmax是否大于阈值a作为充电均衡是否启动的判断依据,均衡电路可以控制阈值a的大小来调控均衡的效果。阈值a取值越小,均衡后电池一致性越好,电池组在线均衡调节电路工作流程图见图3。

图3 电路工作流程图

2.1 充电过程工作原理

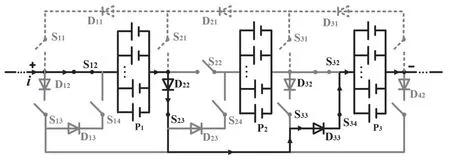

当电池组处于充电状态时,检测到P2电池模组需要切除或均衡时,为不影响其余电池的正常运行,电路先将开关S23和S24闭合,再将S22断开;然后将S34闭合,最后断开S24,动作后的电路结构如图4 所示,二极管D23的存在是为了防止S24闭合时P2电池模组经S23和S34形成短路而设置的反向二极管。设置D22的目的是考虑到此时P1电池模组因不一致问题而需切除,电池模组间形成短路设置的反向二极管。当电池一致性满足要求时,需要将P2电池模组重新接入电路中,将上述过程反向处理即可。处理过程是先将S24闭合,然后将S34断开,再将S22闭合,最后S23和S24断开。

图4 充电状态操作完成后结构

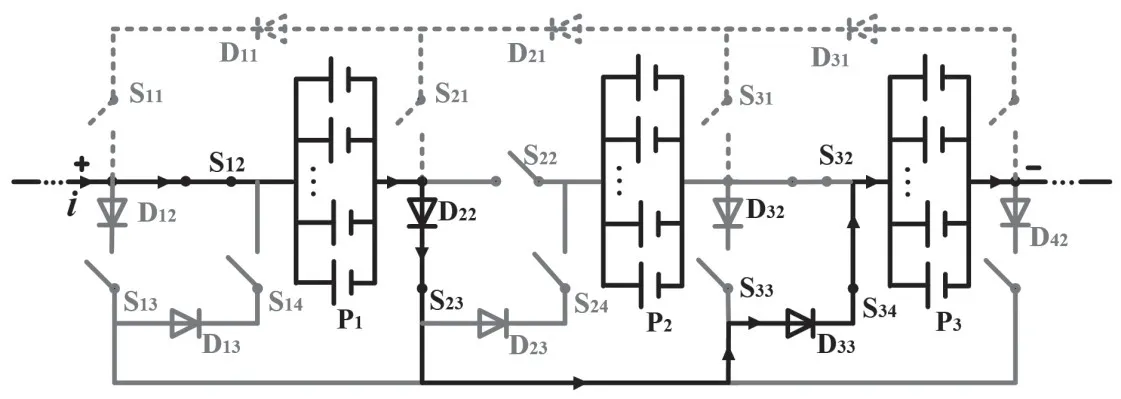

2.2 放电过程工作原理介绍

当电路处于放电状态时,检测到P2电池模组需要切除或均衡时,只需分别将S21和S31闭合,然后将S22断开,动作后的电路结构如图5 所示,二极管D21设置的目的是为了防止P2电池模组经S22、S21和S31形成短路而设置的反向二极管。当电池组一致性满足要求时,需要将P2电池模组重新接入电路中,仅需先将S22闭合,再将S21和S31断开即可。

图5 放电状态操作完成后结构

本文设计的均衡电路,在充/放电时,会将“短板电池”从电池组中分离,相较于正常电池而言,减缓了“短板电池”老化速度,进而达到电池内部参数逐渐趋于一致的效果。

3 电池组在线均衡调节电路实验

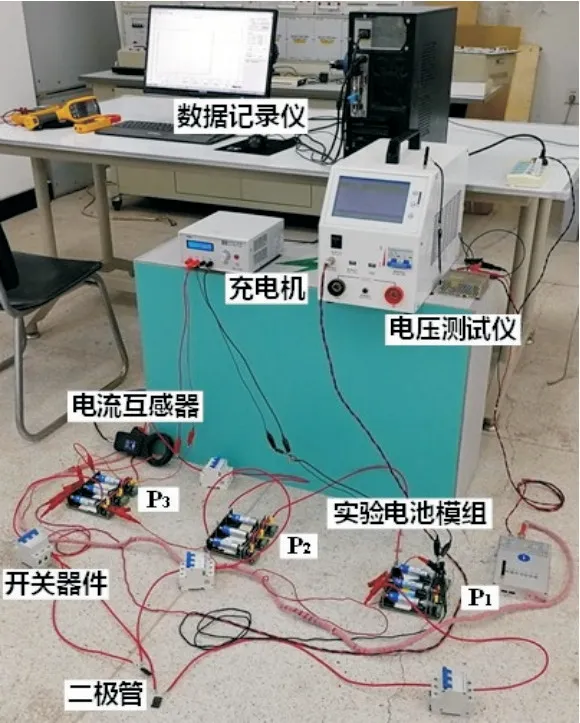

为了验证本文设计的电池组在线均衡/故障切除电路的可行性,设计了如下实验,实验电池相关参数见表1,实验实物见图6。

表1 实验电池基本参数

图6 实验实物图

文献[7]通过实验证明了串联结构是电池组电压出现差异的主要影响因素,并联结构更有利于并联电池间的一致性,所以文章实验部分采用先并联后串联的成组结构进行均衡实验,P1、P2、P3是三组由3 个电池并联组成的电池模组。为更好的体现出均衡电路的效果,本文将阈值a设为0.10 V。

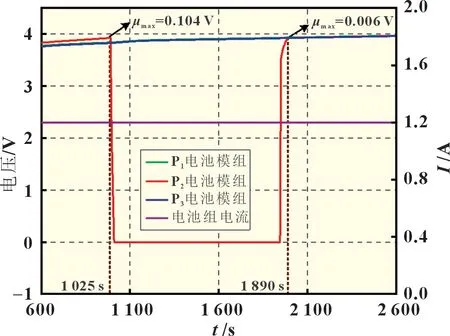

当电池组处于充电状态时,按图3 流程,电池组在1 025 s时检测到mmax=m2=0.104 V,所以P2模组电压过高需要均衡,进行2.1 节中的相应操作,电池组各电池模组电压和电流波形图见图7。

由图7 可知,随着充电时间的推移,电压差异进一步增大,电池组在1 025 s 时将电压明显不一致的P2电池模组从电池组中分离出去,分离之后P1、P3电池模组并不因P2电池模组的分离而出现电压变化,P2电池模组被旁路分离之后,电压检测仪器测量不到其电压,所以P2电池模组电压降为0。在1 890 s 时,剩余电池模组的与均衡前P2电池模组的电压u2相等,此时将P2电池模组重新将其接入电池组中。整个均衡过程电池组的电流均未出现断续现象,重新将P2电池模组接回电路之后,mmax降为0.006 V,P1、P2、P3电池模组电压不一致性明显小于均衡之前。

图7 充电过程各电池模组电压与总电流波形

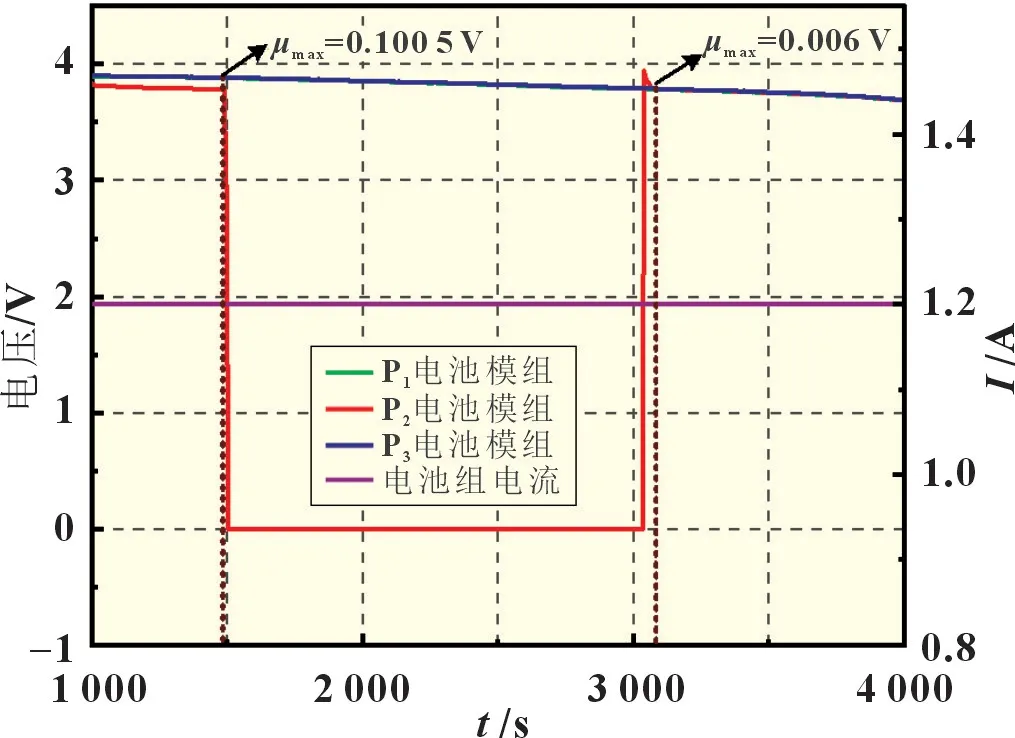

当电池组处于放电状态时,按图3 流程,电池组在1 488 s时检测到mmax=|m2|=0.104 V,所以P2电池模组在1 488 s 时电压过低需要均衡,进行2.2 节中的相应操作,电池组各电池模组电压和总电流波形图见图8。

图8 放电过程各电池模组电压与总电流波形

由图8 可以看出,电池组在1 488 s 时将电压明显不一致的P2电池模组分离出电池组,在3 040 s 时重新将其接入电池组中。在整个控制过程中,电池组输出电流未出现断续的情况,所以该电路结构可以实现电池组在线均衡/切除“短板电池”的目的。P1、P3电池模组并不因P2电池模组的分离和接入而出现电压变化,重新将P2电池模组接回电路之后,mmax降为了0.002 V,P1、P2、P3电池模组电压变化情况基本一致,提升了电池组的一致性。

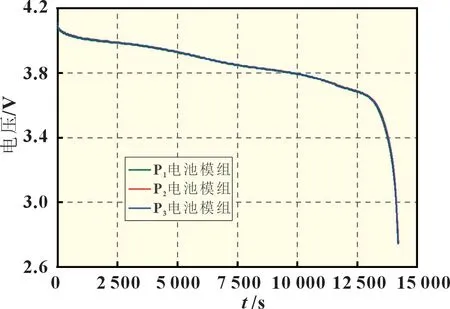

为进一步体现均衡电路的均衡效果,文章对均衡后的P1、P2、P3电池模组分别以0.4 A 的电流独立进行恒流放电,放电结果图见图9。

图9 各电池模组独立放电电压波形

由图9 可以看出,均衡后的各电池模组放电电压波形基本一致,在整个放电前期和末期差别略微明显,中间阶段没有明显差异,P1、P2、P3电池模组放电容量分别为1.582、1.577和1.580 Ah,说明均衡之后的各电池模组一致性的得到了明显提升。

综上所述,本文设计的均衡电路可实现电池组在线均衡或故障电池切除的目的,能明显提升电池组的电压一致性,达到了预期效果。

4 结论

在分析电池组不一致性产生的原因及影响前提下,提出了电池电压差异度概念。设计了一种可用于切除故障电池的电池组在线均衡电路,以优化“短板电池”的工作状态;通过搭建电池组性能测试平台,实验验证了该电路结构两项功能。