刮板输送机中部槽焊接工艺及自动焊接流水线设计研究

杜 奇

(国能神东煤炭集团有限责任公司 设备维修中心,鄂尔多斯 017000)

0 引言

面对国家“双碳”要求,近年来煤炭行业贯彻新发展理念,践行绿色低碳环保,着眼新的发展方向,坚定不移的走安全、高效、生态、智能的高质量发展路子,构建数字化、智能化新产业和业态。提出加快推进构建煤炭产业绿色、低碳体系,指明了煤炭清洁高效开采、低碳绿色利用、污染达标排放的的工作方向。

煤矿安全智能的高质量发展道路,首先需要安全、可靠、智能的煤矿自动化装备来保证,而刮板输送机是煤矿井下综采工作面最为重要的设备之一,它的主要作用有三个,一是把采煤机割下来的煤块转运至顺槽转载机;二是承载采煤机在其上行走,三是作为液压支架拉架的支点。所以刮板输送机的安全、可靠和智能化就显得尤为重要。将直接影响神东作为央企担当责任使命,安全保证煤炭供应的政治要求。

中部槽是刮板输送机的最关键部件,每台运输机约有100节左右的中部槽,其重量占整机总重的80%左右,无论是结构形式还是功能占比都对整机的可靠运行起到至关重要的作用,其可靠性和耐磨性直接决定着综采工作面设备的综合性能和效益。因此,提高中部槽的焊接质量非常重要,那么如何提高中部槽的焊接质量?重点是研究槽帮与中板,槽帮与封底板的焊缝质量。因此,无论从安全可靠、成本节约的角度去考虑,开展高耐磨、高质量的中部槽设计制造迫在眉睫[4]。

国能神东煤炭集团是全国唯一一个2亿吨煤炭生产基地,拥有各类刮板输送机56套,公司在2021年工作会议上提出全面开启二次创业的新征程,全力构建神东创新驱动、绿色发展的新格局。作为区域内重要的煤炭生产企业,谋划转型发展、可持续发展迫在眉睫。对于高质量的装备要求更是时不可待,因此设计研究一条刮板输送机中部槽智能焊接流水线首当其冲。以下重点阐述流水线的产能设计、生产规格、焊接工艺、装备选型及流水线布局等。

1 产能设计

1.1 产能规划

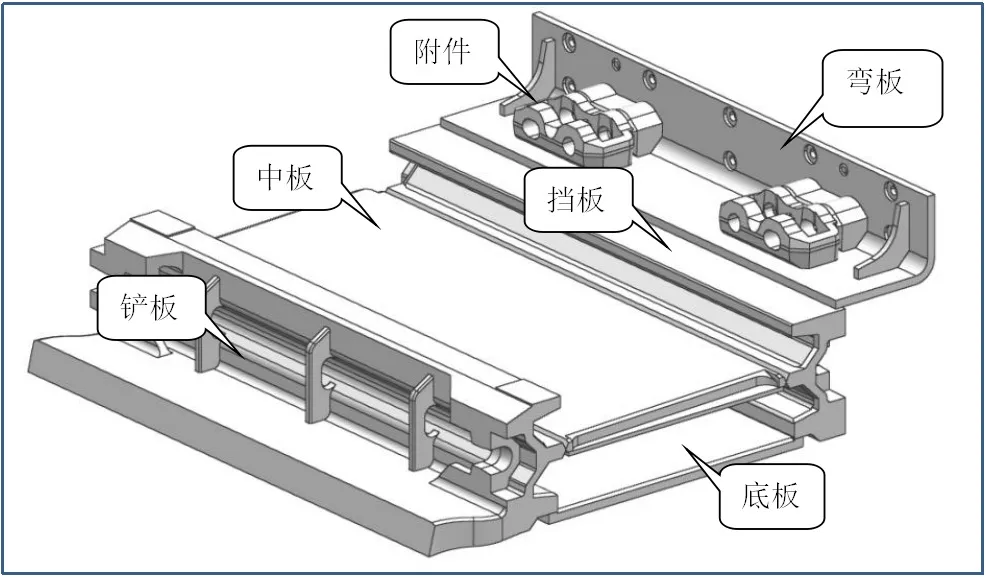

根据市场调研,结合神东煤炭公司及外部市场需求,预测最大需求约为1462节/年,为保障产能,合理投入,利用我公司现有车间,选用先进工艺、技术和装备,初步规划产能为每班6节中部槽,每个班8小时。也就是一年1500节左右的产能。所有的装备配置、选型全部是基于这个产能设计以及各个工序的用时和节拍时间来确定的。图1为中部槽三维图。

图1 中部槽三维模型图

1.2 生产规格

设计的流水线适合生产的中部槽规格尺寸为:

1)长度:1500mm~2050mm;

2)内槽宽:800mm~1400mm;

3)最大尺寸(mm):长2050×宽1400×高736;

4)最大重量:5700kg。

2 中部槽焊接工艺研究

2.1 所选用材质的牌号和性能研究

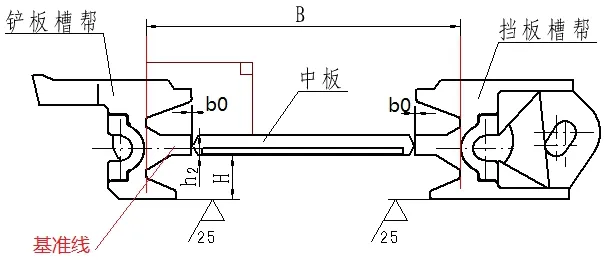

一节完整的中部槽是铲板槽帮、挡板槽帮、中板和底板焊接而成的框架结构,具体如图2所示。其中各部件材质为:槽帮、齿轨座均为ZG30MnSiMo;中、底板为hardox450;折弯弯板为Q460E。

图2 中板焊接结构图

2.1.1 中部槽槽帮

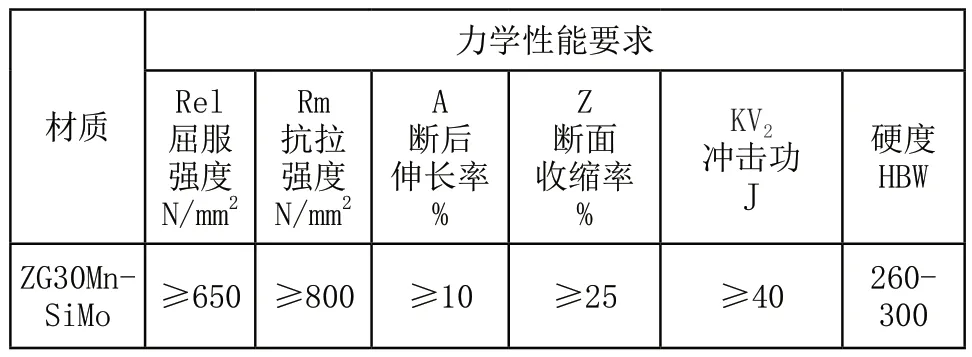

中部槽槽帮均属铸件,材料为ZG30MnSiMo,属中碳低合金Mn-Si铸钢(C=0.25~0.35%),表1为ZG30MnSiMo的化学成分、热处理状态。表2为力学性能。

表1 ZG30MnSiMo化学成分

表2 力学性能表

由上表可知,ZG30MnSiMo属于碳当量大于百分之0.4的高强耐磨钢,其冷裂敏感系数大于百分之0.3,冷裂的倾向性和可能性很大,且中部槽强度高、刚性大,焊接时应力较为集中,焊接性较差[5]。

2.1.2 中部槽中板和底板材料

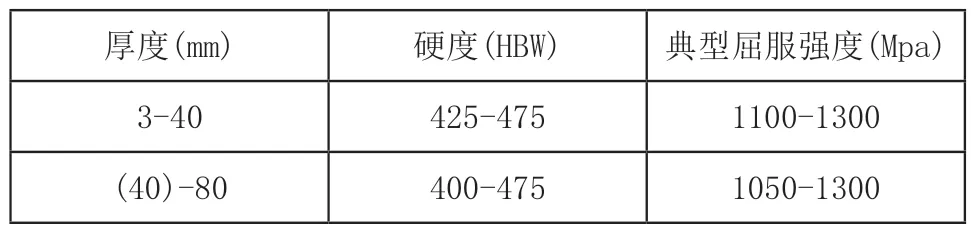

中部槽中底板全部选用hardox450,材料厚度40mm(中板)、30mm(底板)。Hardox450悍达耐磨钢板是由瑞典SSAB公司生产制造的高韧性、具有良好弯曲性能的多用途耐磨钢,被广泛的应用于矿山机械产品中。

Hardox450钢板具有高耐磨性,而其硬度及强度,化学成分也随着厚度的增加而发生改变,如表3和表4所示。

表3 hardox450的力学性能

表4 hardox450的最大碳当量

由上表可知,Hardox450耐磨钢板具有非常高的硬度、强度以及较高的碳当量,Hardox450焊接时有淬硬倾向,有产生氢致裂纹的可能性。因此焊接中需要重点关注如何防止冷裂纹和氢致裂纹[1]。

2.2 激光复合打底工艺的选择与研究

2.2.1 激光复合打底工艺的选择

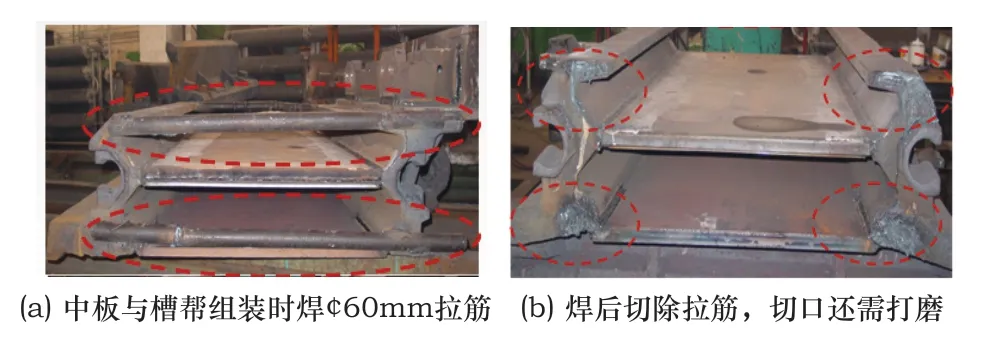

中板和槽帮打底焊接为什么选用单机器人单丝激光复合打底工艺?因中板与槽帮这种异型钢焊接(槽帮ZG30MnSiMo、中板hardox450)的关键是要解决焊透与变形的问题。采用传统的MAG弧焊工艺,为了保证焊透,槽帮和中板需留3-4mm间隙,该间隙比较大,熔化的铁水容易下淌,不易实现单面焊背面成型,而且焊接速度慢,更重要的是焊后变形大,为了防止变形,需要焊拉筋,有的在槽帮上焊直拉筋,有的在端头焊U型拉筋,去掉拉筋后还需打磨,不仅浪费人力、时间,而且浪费材料,如图3所示。

图3

然而激光MAG复合焊接工艺,需要的装配间隙较小,0~2mm即可,中板坡口比较小,一方面能节约焊材,另一方面激光复合焊接热源能量集中、焊接热影响区小、焊接变形小、并且在平焊的位置即可实现单面焊双面成型,可完全实现中板焊缝全焊透,不用背面再清根。在无拉筋状态下,保证变形控制在1.5mm的要求范围内。

图4 中板与槽帮激光-MAG复合焊接(单面焊双面成形,无需焊切拉筋)

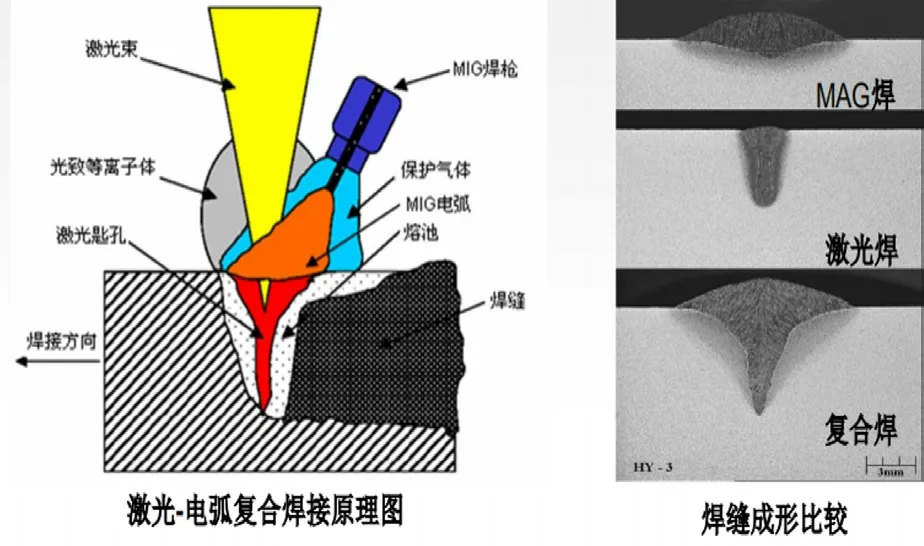

2.2.2 激光-电弧复合焊的研究

激光-电弧复合焊接技术具有有焊接变形小、速度高、残余应力小、热影响区窄等特点、是20世纪70年代逐渐发展成熟起来的一种优质、高效、新型的焊接技术。该技术耦合了单纯激光焊接和埋弧焊接的优点,同时弥补了二者的缺陷,实现了1+1>2的效应。

激光-电弧复合焊接技术是目前国内外焊接领域公认的21世纪最具有发展和应用前景的焊接新技术之一,特别是在对焊接质量、焊接变形、焊接效率要求较高的关键结构件的焊接制造中具有其他焊接技术无法企及的独特技术优势。在欧美等国家激光-电弧复合焊接技术自2000年便已在造船、汽车、工程机械、轨道交通、能源电力等制造业领域获得了广泛应用。在我国激光-电弧复合焊接技术也已基本成熟并在兵器、矿山机械、轨道交通、船舶、航天等领域获得了成功应用[3]。

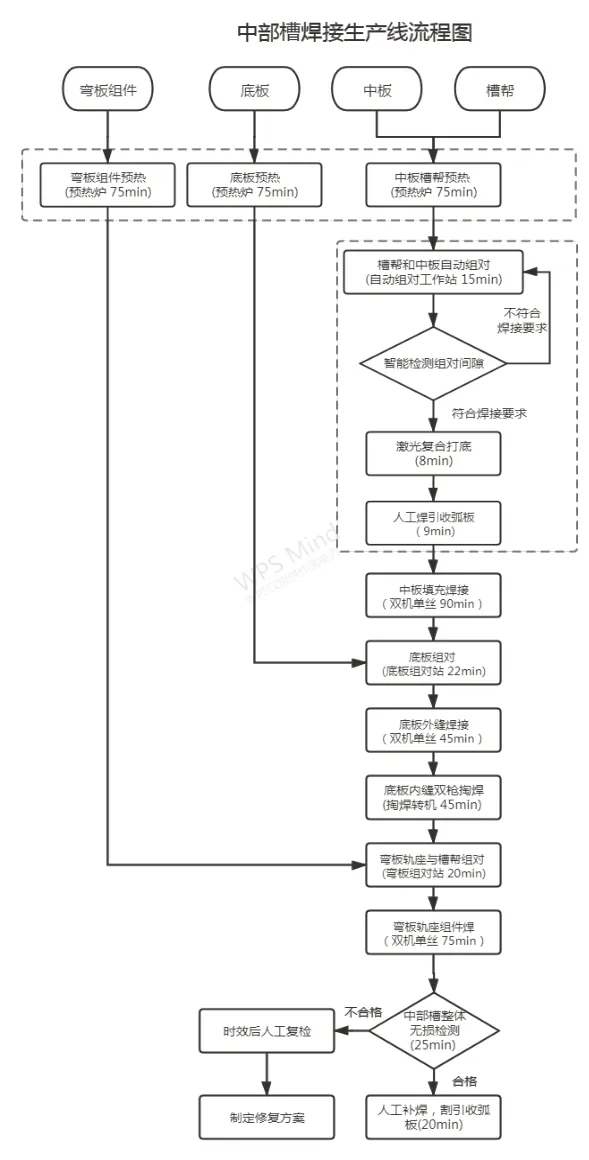

2.3 中部槽焊接工艺的梳理

对中部槽的焊接工艺、序进行全面梳理。从弯板、底板、中板和铲帮的预热开始梳理每道工序的用时,确定了中部槽焊接的节拍时间,绘制了中部槽焊接工艺流程图,如图5所示。

图5 中部槽焊接工艺流程图

3 中部槽智能焊接流水线的设计与创新点

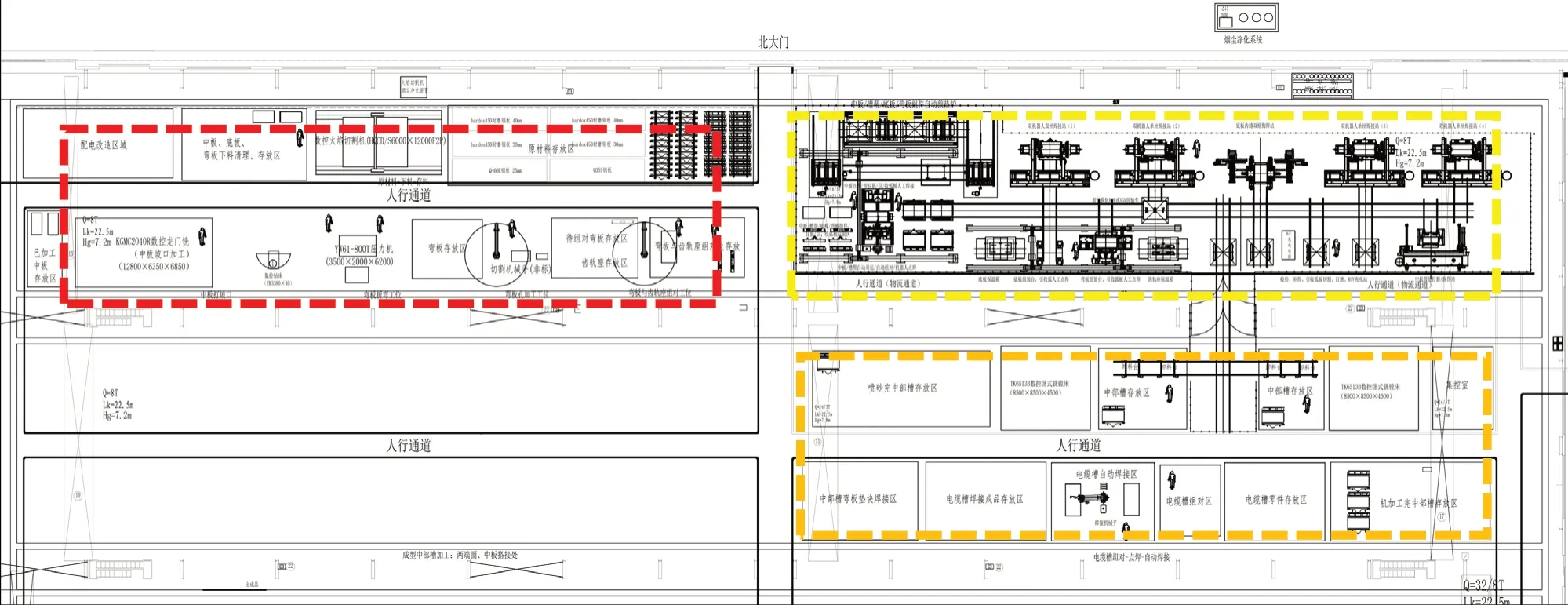

3.1 中部槽制造场地和设备布局

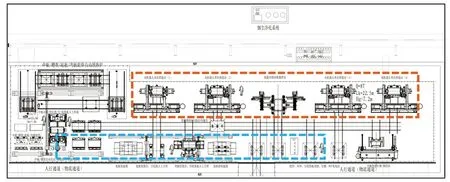

整个中部槽制造占用了现有车间3联跨其中的1跨半(北部一跨和中间半跨),其中图6红色图框(左上半跨)是上智能焊接流水线之前的前序工序布置,包括原材料存放、中底板、弯板、挡煤板及电缆槽隔板下料、中板破口加工、弯板折弯、弯板孔自动切割机器人以及弯板轨座组对等。图6黄色图框(右上半跨)是中部槽智能焊接流水线,图6橘色图框(右下半跨)是中部槽焊接完下线后的机加工区域以及电缆槽焊接区域,主要是对中部槽两个端面、中板的搭接面及哑铃型窝进行机加工。

图6 中部槽制造场地和设备布局图

该布局完全按照精益化管理理念及工艺工序布局,从北大门进原材料,左边下料、右边焊接。真正实现了物流路线最短、浪费最少。

3.2 中部槽智能焊接流水线的设计

首先把中部槽散件(槽帮、中底板、弯板组件)全部存放在中转区,通过覆盖于中转区、预热区及自动组对区激光复合打底区的数控龙门式桁架机械手,吊运至可以存放4组中部槽的自动连续式预热炉内进行预热,然后通过数控龙门式桁架机械手调运至中板、槽帮自动组对设备进行组对、激光复合打底。打完底后通过数控龙门式桁架机械手吊至中转台,此时RGV车过来将打完底的中部槽运至四个任意一个工作站上面进行填充、盖面、焊接。中板焊完后进行是底板与槽帮的组对、点焊。焊接完后进行满焊。然后是弯板轨座组件和槽帮的组对、点焊和焊接。底板、弯板组件与槽帮组对、点焊利用流水线上的第二台数控龙门式桁架机械手进行倒运。第二台数控龙门式桁架机械手覆盖于底板组对、点焊、弯板轨座组件与槽帮组对、点焊以及2台保温炉之间。最后时效完成后进行相控阵超声波自动探伤,然后下线。以上就是整个自动焊接生产线的工艺路线和设备布局,具体如图7所示。

图7 中部槽智能焊接流水线布局图

整个焊接流水线的装配配置为:2台龙门式绗架机械手、1台4组连续式自动预热炉、1套中板槽帮自动组对设备、1套激光复合焊接设备。3套双机器人双丝焊接工作站、1套双机器人单丝焊接工作站、1台掏焊转机、1台自动探伤设备、2台保温炉、3台RVG物流搬运车和集控室。

3.3 中部槽智能焊接流水线创新点

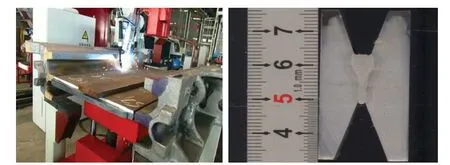

3.3.1 采用先进的激光-MAG复合打底焊接工艺

传统单脉冲MAG焊接,焊接熔池大、焊缝熔深浅。钝边不易焊透。为了把坡口钝边熔透,要留大间隙,焊接速度慢,焊后变形大。而单纯激光焊接,焊接熔池小,但是焊缝熔深深,容易实现单面焊双面成型。那么复合焊的熔深深而宽,激光复合焊接分别继承了单独激光焊和弧焊的优点,获得“1+1>2”的焊接效果。如图8所示。

图8 激光-电弧复合焊接技术原理图

3.3.2 柔性程度高

槽帮与中板打底工艺能够兼容激光-MAG复合打底、脉冲-MAG打底和传统-MAG打底(弧焊)三种打底焊接工艺。首先选用激光复合打底,如果是激光系统或者焊接过程变形超差或者有别的其他问题,可迅速切换打底工艺,在打底区域配置了一台脉冲焊机(单脉冲打底焊,无拉筋时不易保证全焊透与控制变形。也可以采用传统-MAG打底(弧焊)。也就是首先用人工烤枪预热,然后人工组对、点焊,再在4个任意1个工作站进行对称立式打底。因此该设计不会因为某个装备或者工艺故障,导致整个产线停产。

3.3.3 采用工作岛式的布置方式而非一字型布局

焊接流水线配置了四个功能完全一样的焊接工作站,均可实现中板两条焊缝、底板外焊缝及弯板轨组件与槽帮的焊接。如果其中1个工作站出现故障,并行作业,可以在其他3个工作站进行焊接作业,不会影响整个生产线的运行,生产线故障率低。

3.3.4 物流设备智能、路线短

采用充电式RGV智能物流小车实现各位间物件的搬运。为了方便提醒周围工作人员,RGV智能物流小车车体前方、后方均安装激光安全检测装置、信号灯及声音报警装置。如果RGV车发生设备故障或者发现周围有障碍物,此时RGV自动发出声光报警并减速或停车,同时通过无线通讯系统发出信号给RGV监控系统,管理人员可根据报警的信息指挥现场人员排除故障或障碍物。同时RGV智能物流小车具备两种充电功能,一种是预定位置通过电磁感应方式自动补电,另外一种是在RGV车存放区通过电源充电。当RGV车出现低电量充电预警时,RGV车会发出充电信号给集控系统,集控系统可调度RGV车自动到预定位置进行补电。

中部槽焊接完成下线后,RGV智能物流小车将焊接好的中部槽转运至需要机加工的存放台上。避免了再用叉车或者其他形式的物流车来回倒运。缩短了物流路线、提高了物流倒运效率。同时为了提供安全性,RGV智能车轨道过跨处设有自动对开门。正常自动门处于关闭状态,此时人行(物流)通道畅通。当RGV过跨时,自动门打开将人行(物流)通道关闭,此时RGV通道畅,人行(物流)通道关闭。这样可以彻底解决人员、物流的交叉运行的安全隐患。具体如图9所示。

图9 RGV智能物流路线图

3.3.5 安全性高

5个焊接工作站(1台双机双丝[2]、3台双机单丝和1台掏焊专机)全部布置在一侧,便于焊接烟尘集中净化,同时避免了烟尘净化长距离管道的吸力衰减问题。有人员参与的焊接引收弧板、底板、弯板组件组对布置在另一侧。该设计实现了人线分离,保障了人员安全。如图10所示,橘色图框(上部分)为焊接工作站布置,蓝色图框(下部分)为人员参与的组对侧布置。

图10 流水线布置设计图

4 结语

在煤矿安全、智能、高质量的发展指引下,煤机装备的智能、安全、高效就显得尤为重要,本文从中部槽制造的产能设计规划、场地设备布局、工艺路线研究、装备选型应用等方面研究设计了一条技术一流、工艺新型、装备先进、安全可靠、智能物流的国内一流的中部槽自动化焊接流水线。重点对中部槽槽帮材质、中底板材质及焊接工艺进行了研究分析,特别阐述了激光复合打底工艺的特点和优点。对中部槽自动焊接流水线设计思路和创新点进行了详细的论述。