应力三轴度对TA31钛合金失效行为的影响研究

张博文,万正权,张爱锋,于翔宇,徐 强

(1.中国船舶科学研究中心,江苏 无锡 214082;2.深海技术科学太湖实验室,江苏 无锡 214082)

0 引 言

钛合金是一种重要的海洋装备材料,具有比强度高、耐蚀性好等优点,已广泛应用于深海载人潜水器等深海装备的耐压结构中。近些年深海工程作业装备呈现出工作潜深大、作业载荷高的特点,钛合金深海耐压结构的失效/破坏多发生在材料的弹塑性阶段,材料的应变强化性能对耐压结构极限承载能力有显著影响,基于理想弹塑性本构关系进行耐压结构设计计算往往带来偏于保守的设计结果,不利于提升载人潜水器等作业装备的有效载荷,增加了装备总体性能的负担。

金属材料的本构关系反映了其在一定变形条件下宏观应力随应变的变化规律,是结构分析计算的核心与基础,在结构设计计算和安全性评估中具有重要作用。目前海洋装备中常用金属材料本构关系多数是基于单向应力状态回归分析得到的数学模型,主要包括:线弹性应力应变关系、理想刚塑性本构关系、理想弹塑性本构关系等。而深海运载器的钛合金耐压结构多属于厚壳结构,其中钛合金球壳的破坏形式如图1 所示,在静水压力作用下表现为三向应力状态,且随着外部载荷的增加附加弯矩也逐渐增加,导致结构表面应力状态由压应力逐渐转变为拉应力直至破坏,进一步表明随着静水压力的增加及应力状态的演化,单向应力状态下的本构关系模型在预测钛合金耐压结构极限强度时存在一定局限性。

针对金属材料的本构关系,国内外学者开展了较多研究工作,金属材料随着应变速率和温度不同,其力学行为如屈服应力、延展性以及强度等都会发生显著变化,为了充分研究金属材料的流变行为,研究人员在试验的基础上提出了多种理论模型,其中采用较多的是Johnson-Cook模型[2(]简写为JC)。J-C模型是由Johnson-cook针对金属材料在大变形、高应变速率和高温度条件下的流变行为提出的一种经验模型,该模型在材料加工、钣金成形及结构碰撞等领域中获得了广泛的应用,为深入研究材料的断裂行为[3]提供了较好的研究基础,但J-C模型并未考虑应力状态变化而带来的影响。

Bao 和Wiezbicki[4]研究了铝合金等效塑性断裂应变与应力状态的关系,研究发现应力三轴度是影响铝合金失效行为的重要因素;Choung[5-6]研究了海洋工程用低温高强钢在不同应力状态下的断裂行为,并详细研究了材料失效应变与应力三轴度的关系;蔡力勋等学者[7-8]研究了不锈钢材料的等效全程本构关系,并提出了缺口圆棒试样的应力三轴度数学表达式;Park[9-10]采用了Swift 和Voce 联合硬化模型,研究了载荷路径对EH36钢断裂行为的影响。上述学者在研究材料断裂行为时均认为材料的等效塑性断裂应变与应力三轴度密切相关,但在材料的硬化模型中均未考虑应力三轴度的影响,尽管可以满足工程应用的需求,但是模型的物理意义并不准确,适用范围也受到一定限制。随后,宋桥等[11]在研究Q345钢的力学性能时发现,采用光滑圆棒试件的单轴拉伸本构关系模拟含缺口试件的载荷位移曲线存在明显偏差,表明不同应力状态下材料的力学响应存在一定差别,本构关系模型中需要引入表征应力状态的参量(常用的应力状态参数有应力三轴度和罗德参数);Bai和Wiezbicki[12-13]在系列研究中发现,不同金属材料的力学行为受应力三轴度等状态参量的影响程度不一,其中2024-T351铝合金表现较为敏感,而1045 钢的塑性行为受应力三轴度的影响较为有限,单向应力状态下的硬化模型足以准确描述1045 钢的力学响应,但Bai 等学者并未开展有关应力三轴度对钛合金的敏感性分析;随后,Bai等[14]在J2理论的基础上针对2024-T351铝合金提出了一种考虑应力三轴度和罗德参数的塑性硬化模型和断裂准则模型,并通过了试验验证。

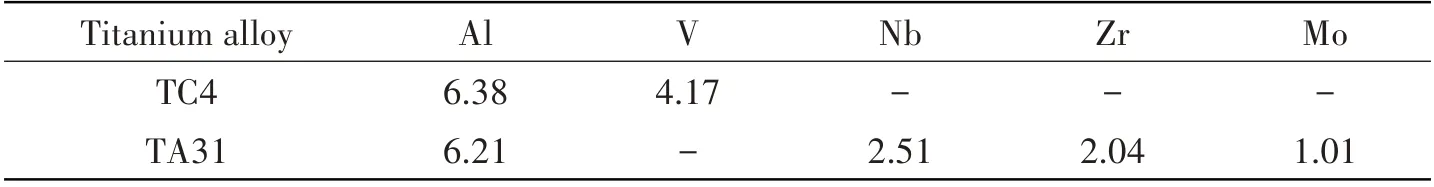

近些年,应用于海洋领域的钛合金主要有TC4合金和TA31合金两种(主要合金成分见表1)。TC4合金是一种(α+β)两相合金,已经广泛应用于航空航天领域,相关研究工作开展较多[15-16]。TA31 合金也称Ti80 合金[17],是我国于20 世纪80 年代自主研制的一种新型近α型钛合金,相比于TC4 合金,具有高韧、可焊、耐蚀等优点,主要应用于深潜器和舰船的耐压壳体,是一种非常有前景的深海装备用钛合金。因此,本文将以TA31合金为研究对象,研究应力三轴度对合金失效行为的影响规律,在硬化模型中引入平均应力三轴度的影响,并将其扩展应用到深潜器球型耐压结构极限承载能力的评估中,为TA31钛合金在深海装备领域的应用提供研究基础。

表1 钛合金主要化学成分Tab.1 Main chemical composition of titanium alloy(mass fraction,%)

1 试验研究

1.1 试件设计与加工

本文设计了2组TA31典型试件开展断裂试验,其中,第1组(如图2(a)所示)包括:平滑圆棒拉伸试验(简称SR),缺口圆棒拉伸试验(简称NR,缺口半径分别取5 mm和10 mm),平板纯剪切拉伸试验(简称Shear)。主要用于考察TA31钛合金在不同应力状态下的塑性硬化性能,以及硬化模型的参数校准。第2组(如图2(b)所示)为平板拉伸剪切耦合试验,主要用于验证本文所提出硬化模型的准确性。其中圆棒类试件采用数控车床加工而成,平板类试样采用数控铣床加工而成,每类试样加工3 个,试件实物见图2。

1.2 试验设备与加载方案

试验加载设备采用UTM 5105 型电子万能试验机,试验机最大拉力为100 kN。试验中,圆棒及平板剪切试件的轴向应变采用标距为50 mm 的电子引伸计测量,可以获得试件直至断裂时刻的载荷位移曲线。试验加载采用位移控制,为了准确捕捉各试件标距内的断裂部位,试验采用较为缓慢的加载速率(2 mm/min)。断裂试验后,利用扫描电镜(SEM)进行断口分析。

1.3 试验结果

本次试验所获载荷位移曲线如图3所示,试验中TA31合金的实测屈服强度约为813 MPa,极限强度约为881 MPa,杨氏模量约为118 GPa。

从图中可以看出,钛合金材料无明显屈服平台,切口尺寸对试件承载能力及延伸率有明显影响,极限载荷随切口半径的减小而增加(SR、NR10、NR5 极限载荷分别为44.08 kN、53.75 kN、59.19 kN),延性则随着切口半径的减小而降低(SR、NR10、NR5 颈缩时刻位移分别为1.82 mm、0.518 mm、0.431mm)。而平板剪切拉伸试件的载荷位移曲线与圆棒拉伸有较大区别,其硬化阶段曲线较为平缓,且无明显的颈缩现象。

上述试验断口形态如图4 所示,光滑圆棒试样断口表面明显呈现“杯锥形”,断口外侧剪切唇与加载方向呈45°斜平面。而随着切口半径的减小,断口剪切唇尺寸逐渐减小,纤维区尺寸逐渐增加。相比之下,平板剪切试样没有明显颈缩现象,且试件断口较为平整,无明显辐射区和纤维区。

1.4 断口分析

利用扫描电镜(SEM)分别对SR、NR10、NR5和纯剪切试样的断口进行分析,电镜放大倍数为5000倍,结果如图5所示。

从图5(a)~(c)可以看出,圆棒及其缺口拉伸试样断口形貌较为接近,均出现较明显的等向韧窝,但随着缺口尺寸的减小,韧窝尺寸逐渐变小,韧窝数量逐渐增加;从图5(d)可以看出,纯剪切试样与单向拉伸的断口形貌有较大差别,断口较为平整无明显韧窝,且孔洞变形具有较强的方向性。

上述断口形貌表明:以拉应力为主的构件孔洞等细观缺陷在法向应力作用下等向膨胀、聚合贯通形成宏观裂纹;而以剪切载荷为主的构件,细观孔洞在剪应力的作用下被逐渐拉长,进而相互聚合形成宏观裂纹。

2 理论研究

2.1 J-C硬化模型

室温准静态拉伸条件下J-C硬化模型可以简化为

式中,A为材料的屈服极限,B和n为材料应变硬化模量和硬化指数。

使用最小二乘法对3组光滑圆棒试样的真实应力应变曲线关系进行拟合,得到模型参数如表2所示,结果表明3组拟合参数的离散度不超过1.5%,且每组拟合曲线的相关系数不低于0.998,拟合得到的结果与试验结果具有非常好的一致性。

表2 J-C模型参数Tab.2 Parameters of the J-C model

本文J-C 模型的参数选用上述3 组试验参数的平均值,图6 表明基于J-C 模型的有限元计算结果与试验值非常吻合。

2.2 应力三轴度分析

应力三轴度η表示为平均应力σm和等效应力σeq的比值,如式(2)所示,可以反映应力场中应力状态和对材料变形的约束程度,直接影响材料的塑性变形行为。

式中,σ1、σ2、σ3分别表示三个方向的主应力。

应力三轴度的理论范围是(-∞~+∞),而在工程应用中三向主应力均相等是很难构造出来的,尤其是在板壳结构中。光滑圆棒试样单向拉伸时其应力三轴度为1/3,光滑圆棒试样单向压缩时其应力三轴度为-1/3。深海装备主体结构在承受水面波浪载荷及水下静水外压时,其应力三轴度的变化范围大致在(-2/3~2/3)。当应力三轴度为负时,表明此时应力状态以压应力为主;当应力三轴度为0时,表明此时应力状态为纯剪切状态;而当应力三轴度为正时,应力状态以拉应力为主。

考虑到材料进入塑性变形后的非比例加载效应,Bao[4]提出了平均应力三轴度的概念,即

图7给出了缺口拉伸试件最小截面处应力三轴度随等效塑性应变的变化规律,从图中可以看出,随着载荷的增加,缺口拉伸试样最小半径截面不同部位的应力三轴度演化趋势存在较大差异,截面心部三轴度随着载荷增加而逐渐增加,而截面边缘位置随着载荷增加逐渐减小。

图8 给出了纯剪切试件最小受力截面处应力三轴度随等效塑性应变的变化规律,在加载历程中应力三轴度集中分布于(-0.2~0.3)区间,由于缺口效应受力一侧边缘(C点和F点)的应力三轴度较大,介于(0.15~0.3)区间,相反一侧(A点和D点)的应力三轴度较小,介于(-0.2~-0.1)区间,而其余位置应力三轴度接近于0,表明纯剪切试样大部分区域处于纯剪切受力状态,但局部位置由于缺口效应,导致应力状态稍有波动。

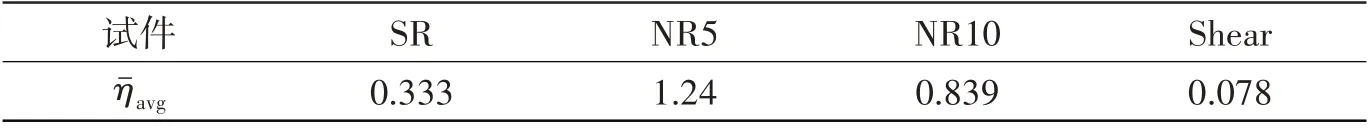

上述规律分析表明,典型试件的应力状态受空间因素影响较大,单取一点(例如圆棒试样最小截面中点,纯剪切试样受力缺口边缘[4])并不能准确表征试件的力学行为响应。因此,本文将上述试件最小截面节点的平均应力三轴度进行加权平均,得到空间等效平均应力三轴度(ηˉavg),计算结果见表3。

表3 等效平均应力三轴度计算结果汇总Tab.3 Summary of the space equivalent average stress triaxiality

2.3 硬化模型修正

材料强度特性属于敏感参量,由内部缺陷的尺寸及分布所决定,从断口分析中可以看出,不同应力状态结构件,缺陷演化机制存在较大差别,因此J-C 模型在描述不同应力状态结构件的力学行为时存在一定局限性,如图9所示。

本文对J-C 硬化模型展开修正(简称MJC 模型),在应变硬化模量和硬化指数中引入计及应力三轴度变化的参量,如式(4)所示,其中b1~b3,n1~n3为待定参数。

基于前文试验数据,利用最小二乘法回归分析得到钛合金MJC模型参数如表4所示。

表4 钛合金MJC模型校准参数Tab.4 Parameters for MJC model of TA31 titanium alloy

随后,将MJC 模型通过UMAT 子程序的形式嵌入到ABAQUS 有限元软件中,从图9 中可以看出,基于MJC 硬化模型计算得到的载荷位移曲线与试验值吻合较好,计算精度相比J-C 模型有较大提高。对于纯剪切构件MJC模型预测误差整体小于0.2%,而J-C模型预测误差随着位移增加逐渐增加,最大超过5%;对于缺口拉伸试样,颈缩时刻MJC 模型计算NR5 和NR10 构件的预测误差分别为0.35%和0.18%,J-C模型计算NR5和NR10构件的预测误差分别为3.6%和4.8%。

2.4 验证与分析

为了进一步验证MJC模型的有效性,建立考虑应力三轴度影响的有限元模型,对拉伸与剪切耦合作用的构件(如图2(b)所示)进行数值仿真计算,结果表明:拉伸与剪切耦合作用的结构件的平均应力三轴度(ηavg)介于(0~0.6)区间,随着载荷增加,应力三轴度整体呈现上升趋势(如图10所示)。与圆棒拉伸试样不同,在拉伸与剪切耦合作用下,ST试件中面应力三轴度分布不均匀,如图10(a)~(b)所示,应力三轴度最大值分布在缺口上沿(B点附近),应力三轴度介于(0.5~0.6)区间;应力三轴度最小值分布在缺口下沿(C点附近),应力三轴度介于(-0.15~0.15)区间,表明此处受力状态以剪应力为主;缺口中间部位应力三轴度分布较为平缓,应力三轴度介于(0.18~0.3)区间。

图11 给出了载荷位移曲线的实测值与仿真值对比,图中显示,当构件拉伸位移小于0.5 mm 处于A区时,MJC 模型计算误差不足0.5%,而J-C 模型的计算误差超过3%;当构件拉伸位移超过0.5 mm 处于B区时,MJC 模型与J-C模型的计算误差均出现逐渐增大的趋势。

拉剪构件在加载过程中受到拉伸和剪切的联合作用,不同于单向拉伸和纯剪切试样,存在颈缩现象但不明显,从图10 和图11 的对比结果可以推断,当加载超过17 kN时(进入图11 中的B区域),在图10 中的B点附近由于拉应力占主导地位颈缩现象开始逐步发生,而在图10中A点附近由于剪切载荷起主导作用,外部载荷仍会继续增加,随着内部孔洞等缺陷的不断变形和发展,材料逐渐呈现软化趋势,不计及损伤演化的硬化模型会高估材料的硬化性能。

3 应力三轴度对耐压结构承载能力的影响

球型耐压结构的极限承载能力是基于弹性稳定性理论导出的理论临界压力,然后再引入初始挠度和材料非线性的影响,最终给出结构实际失稳临界压力即结构极限承载能力。1996 版中国船级社潜水系统和潜水器入级建造规范给出了外压球壳承载能力的计算方法。在此基础上,潘彬彬等[1,18]开展了钛合金球壳结构极限承载能力模型试验与仿真计算分析,提出了钛合金载人潜水器球壳耐压结构的极限承载能力拟合计算公式(见式(5)),随后,该公式经调整被接受为2018版中国船级社潜水系统和潜水器入级规范(简称潜规2018)[19]的承受外压球壳结构极限承载能力计算公式(见式6)。

式中,a0~a14均为拟合公式系数,具体数值详见潜规2018[19]。该公式的表达形式与潘彬彬公式相同,但制造偏差修正系数选用了多项式拟合公式。

本文依据文献[1]中Ti80 合金(又名TA31 合金)球壳结构模型压力筒试验,开展MJC 硬化模型扩展应用研究,对典型球壳结构进行数值仿真计算,有限元模型的本构关系分别采用理想弹塑性本构关系、J-C模型和MJC模型,结构极限承载能力计算规程参考潜规2018[19]:首先开展球壳结构屈曲模态分析,并根据文献[1]中实测缺陷幅值将屈曲模态转换为几何缺陷,然后进行非线性有限元分析。其中屈曲模态取1阶。计算云图如图12所示。计算结果的载荷位移曲线关系如图13所示,典型球壳结构极限承载能力的结果汇总于表5。

表5 计算结果汇总Tab.5 Calculation results

从上述结果中可以看出,潘彬彬公式[18]与潜规2018[19]计算结果高于试验值,但计算偏差不超过6%。而数值仿真计算结果均低于试验值,但考虑了应力三轴度影响的MJC 硬化模型预测结果更加贴近试验值,计算误差仅为3.1%,优于其他方法,进一步表明材料的应变强化性能对耐压结构极限承载能力有显著影响。

4 结 论

本文结合典型构件断裂性能试验和数值仿真分析,研究了应力三轴度对TA31合金失效行为的影响规律,随后,在J-C模型中引入平均应力三轴度参数的影响,形成计及应力状态参量影响的本构关系模型,并将该模型扩展应用于深潜器球壳耐压结构的极限承载能力计算模型中,具体结论总结如下:

(1)TA31 合金断口形貌特征与应力三轴度密切相关。当应力三轴度较高时(1/3 ≤ηˉavg),材料以拉伸断裂为主,随着应力三轴度的升高,TA31合金断口韧窝的尺寸逐渐减小;当应力三轴度接近0时,材料以剪切断裂为主,断口形貌无明显韧窝,且孔洞的形态会沿着剪切的方向而演变,该形态下构件无明显颈缩现象,载荷持续增加直至断裂。而当应力状态介于上述两者之间时,材料的断裂行为受剪切与拉伸断裂机制共同影响。

(2)本文提出了MJC硬化模型,可以充分考虑因应力状态变化而带来的影响,与J-C模型相比,适用范围和精度均有较大提升,与试验值相比,载荷位移曲线的偏离误差不超过0.5%。

(3)在典型球壳结构极限承载能力预报结果对比分析中发现,相比理想弹塑性本构关系,考虑了材料应变强化性能的仿真计算模型计算结果更加贴近试验值,其中本文提出的MJC 模型计算误差仅为3.1%,进一步表明不同应力状态下材料应变强化行为的差异对结构承载能力有较大影响,在评估深潜器耐压结构极限承载能力时,应变强化和应力三轴度的影响不能忽略。

本文深入研究了应力三轴度对TA31合金材料与结构失效行为与承载能力的影响,但是本文研究的本构关系模型并未考虑内部缺陷的损伤演化行为,因此在预测材料颈缩后的软化行为时,无论是JC 模型还是MJC 模型均存在误差增大的趋势。在后续工作中将侧重研究颈缩发生后因缺陷演化而引起的材料软化行为,进一步揭示TA31合金的损伤演化机制。