电牵引采煤机远程监控技术研究与系统设计

张 君

(山西焦煤 西山煤电 西铭矿供应部,山西 太原 030052)

0 引言

采煤机作为煤矿井下负责煤炭开采的主要设备,其牵引调速方式经历了机械牵引、液压牵引及电牵引三个阶段[1-3]。其中最早的机械牵引由齿轮传动方式实现了有级调速,液压牵引通过液压传动调速实现了无级调速,最后发展至由电气控制的有四象限运行及无级调速功能的电牵引调速,目前以交流变频调速为主。电牵引采煤机的电控系统按照控制核心的不同可分为单片机控制系统、PLC控制系统及DSP控制系统。单片机控制系统由于运行速度较慢、兼容性较差等缺点已处于淘汰阶段;而PLC控制系统的模块化程度较高,在实现更高级的控制算法时需增加扩展模块才能实现;以DSP为核心的嵌入式控制系统相比于PLC具备更好的兼容性及实时性,在目前控制算法日益复杂的发展趋势下DSP更适用于采煤机智能控制的应用场合。

在采煤机状态监测方面,目前存在的问题主要集中于监测参数不够全面及数据传输实时性、精度较差,无法实现对采煤机的全面实时监测。为此,本文选用高性能DSP控制器设计了一套针对电牵引采煤机的智能远程监控系统,并采用CAN总线通信方式对监测数据进行实时传输,有效地提高了系统的控制效果、监测实时性及精度,可实现采煤机的基本动作控制及运行状态实时监测。

1 电牵引采煤机监控系统方案设计

目前煤矿普遍使用的双滚筒电牵引采煤机按照结构可分为牵引部、截割部和液压调高部,需控制及监测的主要部位分别为两台牵引电机、两台截割电机及左、右摇臂。电控系统需实现的两大功能分别为:首先通过通信手段及变频控制技术完成对采煤机牵引部及截割部4台电机的启停、调速远程控制及左、右摇臂的升降控制;其次结合传感器实现对上述主要部件的运行数据采集及状态监测。本文将从牵引部控制、截割部控制及运行监测三部分确定采煤机监控系统的设计方案。

1.1 牵引部控制方案设计

采煤机的牵引部是提供行走动力的主要部分,通过前、后两台牵引电机驱动采煤机前进或后退,并通过电磁制动器实现停车及松闸。本文采用两台变频器实现对两台牵引电机的控制,由DSP主控模块通过传感器负载反馈控制变频器的输出转矩,保证两台牵引电机负载相同。

在变频器控制模式选择上,本文采用主从控制结构,将其中一台变频器设为主变频器,通过DSP主控模块所接收的运行数据对采煤机的转速及相应转矩进行实时计算,并将该计算值传输至从变频器控制其输出,从而实现左、右牵引电机负载及输出同步化。

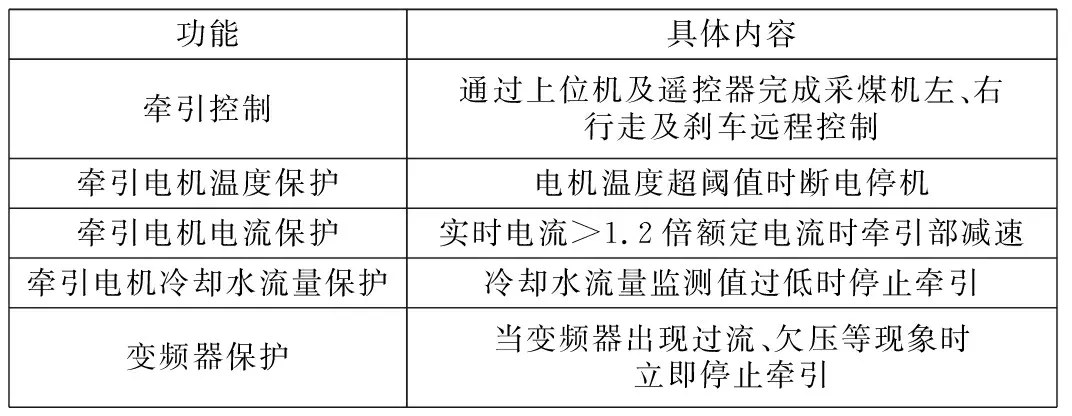

除牵引电机基本控制功能外,系统还需具备牵引电机及变频器等主要部件的监测保护功能,如表1所示。

表1 牵引控制系统具体功能

1.2 截割部控制方案设计

截割部的工作原理是:通过两台截割电机驱动截割头旋转对煤层进行开采,并通过比例电磁阀调节液压油缸的伸缩量控制摇臂升降[4,5],从而改变截割头高度。

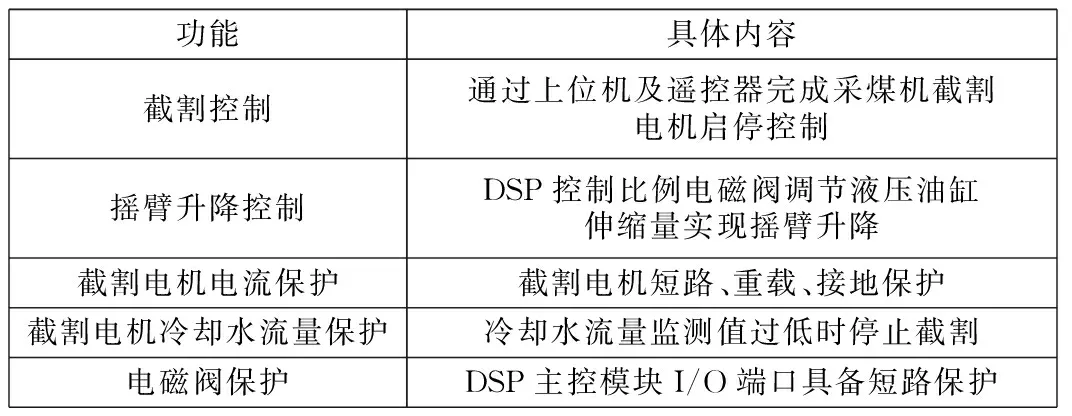

截割部电控系统的主要任务是完成截割电机启停控制及摇臂升降控制等基本控制操作及截割电机等主要部件的实时监测及保护。其中截割电机的启停由上位机对主控器发出指令进行远程控制,摇臂升降控制也由DSP主控模块通过通信网络实时控制比例电磁阀实现,系统具体功能如表2所示。

表2 截割控制系统具体功能

1.3 状态监测方案设计

采煤机运行状态监测由数据采集、数据传输及实时显示三部分组成,数据采集由传感器作为采集单元通过通信网络实时上传至DSP主控器及上位机显示器,最终由上位机对各类采集信号进行分析处理,实现采煤机运行状态实时监测及故障预警诊断。

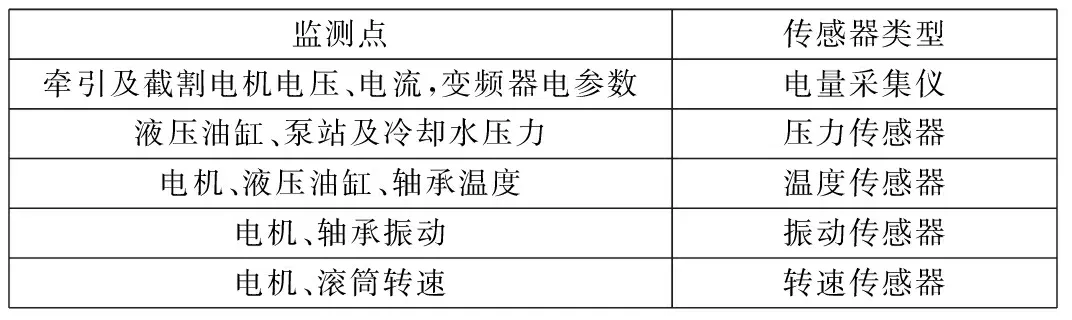

系统监测点的选取集中于采煤机牵引电机、截割电机和变频器等电气部分,液压油缸及泵站液位、油温、压力及冷却水压力、流量,以及摇臂轴承、传动箱齿轮等机械部件,具体监测点设置及传感器类型如表3所示。

表3 监测点设置及传感器类型

2 电牵引采煤机控制部分设计与实现

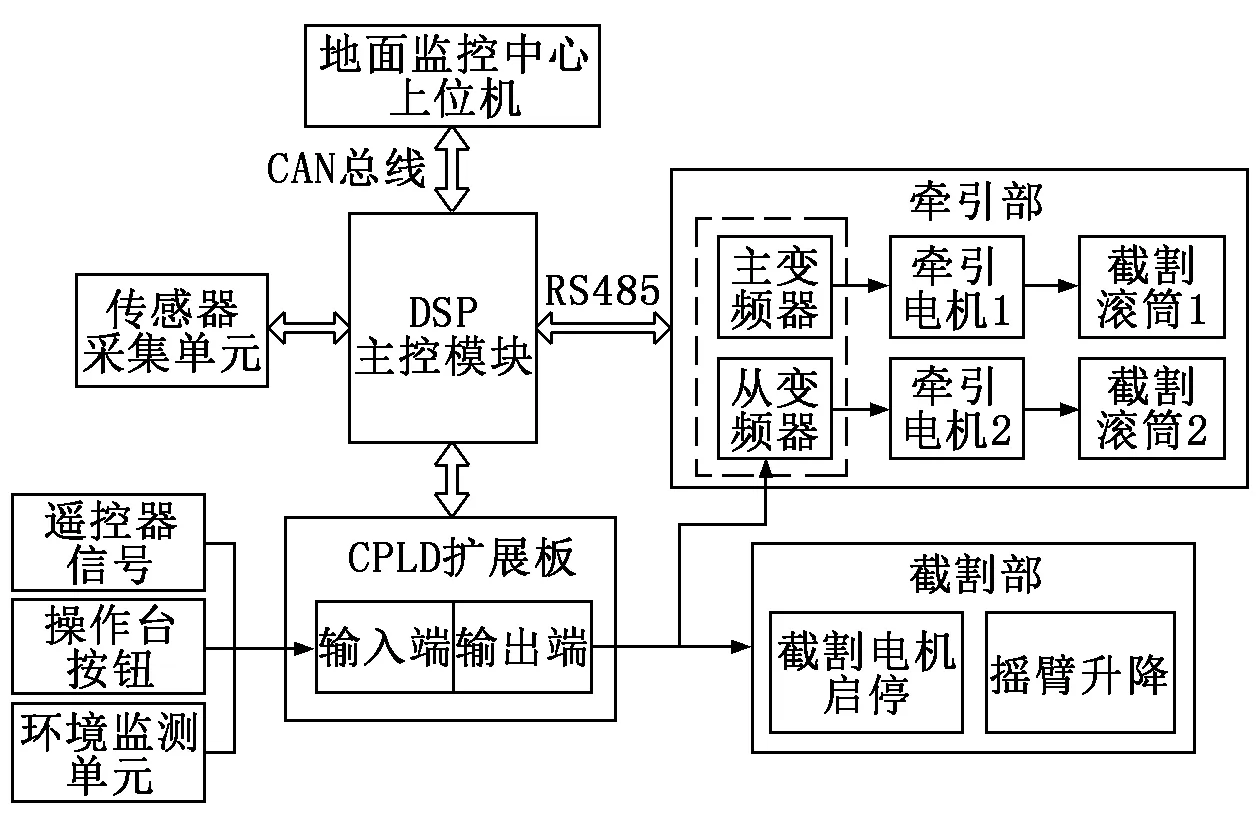

本系统控制部分主要由DSP主控器、上位机、变频器、矿用遥控器及数字接口扩展板等部分组成。为保证系统数据传输的可靠性,本文采用CAN总线+RS485组合通信对通信网络进行架构,其中DSP与上位机数据交互通过CAN总线完成,变频器与DSP通信通过RS485总线建立,采煤机电控系统控制部分结构框图如图1所示。

图1 采煤机电控系统控制部分结构框图

由图1可知,DSP主控模块为该系统的控制核心,为保证系统的控制性能,本文选用TMS320F2812型DSP作为系统主控芯片,其内部具有丰富的外部接口,指令处理速度可达ns级,其运行速度、计算精度及接口扩展性可满足本系统的控制要求。系统对牵引部的控制主要通过DSP下达的指令改变主、从变频器输出值从而控制牵引电机转速及转矩,从而实现左、右牵引电机启停及调速控制。截割部的控制系统可通过CPLD数字接口扩展板的输出信号直接对截割部电机及摇臂进行启停及升降控制。由于系统数字控制信号及监测点位较多,DSP内部自带的I/O接口数量无法满足监控需求,本系统通过外加CPLD数字接口模块对系统的可用I/O接口进行扩展,将远程控制的遥控器信号及操作台按钮信号作为CPLD的输入端并通过DSP主控器的相应指令对截割电机、摇臂及变频器进行控制。CPLD的选用型号为XC9536XL-10VQG64C,其内部I/O接口数量高达36个,传播延迟低至10 ns,工作频率最高可至178 Hz,其丰富的数字接口量及传输速率可满足本系统的接口扩展需求。

3 电牵引采煤机监测部分设计与实现

电牵引采煤机运行状态的实时监测主要包括对截割及牵引电机的电压、电流、转速、温度监测,液压油缸油压、液位及行程的监测,冷却水系统冷却水流量及压力监测,左、右摇臂传动机构减速箱齿轮及轴承振动监测。除对以上采煤机主要机构的运行状态监测外,系统还可对采煤机位置及倾角、摇臂角度等位姿状态以及采煤机工作环境中的瓦斯及粉尘浓度进行实时监测。

监测量的采集由各类传感器组成的采集模块完成,相应监测信号可分为模拟量信号及数字量信号两大类,以电机温度、电量、转速信号及液压油缸压力、液位信号为主的模拟量信号需通过电压转换及放大电路将其调整至DSP模拟量接口可识别的0~3 V电压信号后输入至DSP,并进一步通过通信网络上传至上位机实时显示。以变频器故障信号、遥控信号及瓦斯浓度信号为主的数字量开关信号可直接通过CPLD的输入端传输至DSP主控器进行采集。

4 结束语

本文基于高性能DSP主芯片及各类传感器设计了一套基于CAN总线通信的电牵引采煤机远程监控系统,可实现采煤机截割启停、摇臂升降以及左、右牵引等基本控制功能,同时通过上位机对采煤机运行状态进行实时监测,有效提高了采煤机电控系统的智能化控制及运行监测水平。