深基坑装配式换撑梁施工技术

曹 宁,李 鹏,李政权,钟 帅,王 璇

(中建二局第一建筑工程有限公司,北京 100176)

0 前 言

采用传统的模板体系进行换撑梁施工,会造成大量的钢管、木枋、模板等材料堆积在地下室外墙与基坑支护桩之间,现场施工人员搭设工序繁琐、工作面狭小等,最终造成施工成本增加、工期增加等问题。

1 工程概况

鑫荣懋滨海大厦项目位于广东省深圳市宝安区,基坑长度为525.85 m,基坑深度为11.7~12 m,在基坑的四角及中部区域设置支撑梁(1 000×1 000 mm),在负1层楼板设置400×400 mm@1 800 mm的换撑梁。图1为现场基坑实景图。

图1 现场基坑实景图

2 方案设计

针对地下室负1层楼板换撑梁,分别从采用装配式架体和地下室外墙加固的主梁进行滑移施工,来优化换撑梁施工工艺。

根据优化的施工工艺对换撑梁进行施工。优化设计路线见图2。

图2 优化设计路线

2.1 换撑梁支撑架的优化设计

传统的换撑梁施工技术,是采用扣件式脚手架作为换撑梁支模架立杆进行施工,工人操作比较繁琐,工作面狭小,一般需要与楼板同时进行浇筑,存在施工周期长,材料堆积时间较长,无法得到有效的周转。

根据此种情况,拟对换撑梁的支撑架进行装配式施工,采用盘扣式立杆、斜杆、圆盘等组成一个简易的拼装架体,如图3所示。

图3 拼装架体

2.2 滑移施工技术深化

2.2.1 顶托深化

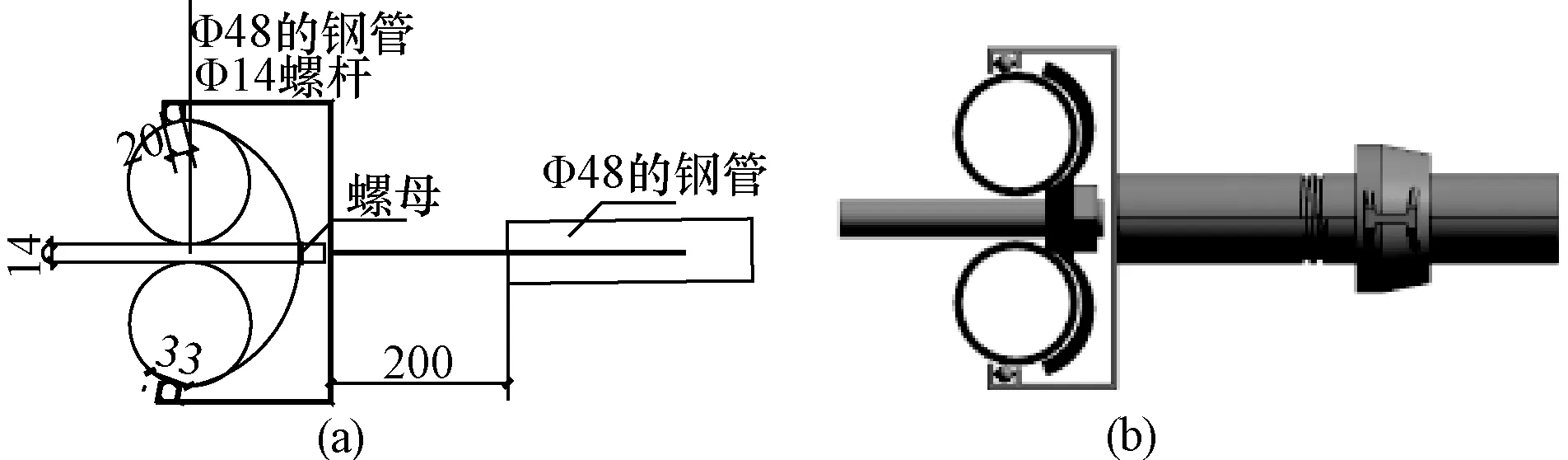

为了保证深化后的装配式架体可以进行滑移施工,需要对普通的顶托进行改造,通过在顶托的两侧增加一个20 mm凹槽,在凹槽内增加Φ10 mm一个球体并通过轴承与凹槽相连,可以形成一个滑移的顶托。顶托深化如图4所示。

图4 顶托深化图

2.2.2 滑移轨道深化

本项目拟通过地下室外墙加固的主楞(双钢管)作为换撑梁架体滑移的轨道进行施工。滑移轨道的附图见图5。

图5 滑移轨道

本项目换撑梁设计间距为1 800 mm,计划采用奇偶数错位的方式进行施工,在地下室外墙主楞加固完毕后,提前进行换撑梁施工,在进行混凝土浇筑前对换撑梁与负1层楼板交界处采用快易收口网进行拦截,并预留梁钢筋(配筋示意图)与地下室楼板进行100%搭接施工后进行地下室负1层楼板混凝土浇筑施工。

3 现场施工及质量控制要点

3.1 施工工艺

针对创新后深基坑内换撑梁加固体系,项目部制定施工流程,见图6。

图6 施工流程图

3.2 质量控制要点

1)顶托深入立杆150 mm以内。

2)换撑梁模板拼缝板必须严丝合缝。

3)换撑梁面高差为±5 mm。

4)截面尺寸±2 mm。

5)轴线位移,允许偏差±5 mm。

6)模板脱模、移动、组装、校正过程中,要严密观察、精心操作,不得出现碰磕、摩擦、拉(顶)裂出模的墙体混凝土,造成碰缺、摩痕、裂缝等缺陷。

7)立杆垂直度控制。

(1)对立杆垂直度严格控制,保证立杆的轴心在同一垂直方向上。

(2) 确保换撑梁支撑架体需严格按照设计进行搭设,保证浇筑混凝土时,换撑梁的重量均匀地传递在架体上。

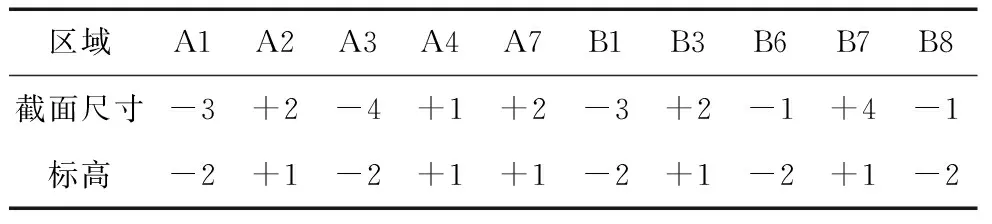

4 现场监测

深基坑装配式换撑梁施工工艺2021年3月1日投入现场使用,于5月10日应用完成,同时测量员与质检员分别对此区域进行换撑梁施工后的混凝土的成型质量及位置进行实测实量,结果如表1所示。

表1 实测实量结果 单位:mm

通过应用装配式换撑梁施工技术,在现场施工过程中,换撑梁截面尺寸及标高均未超出设计允许规范,混凝土浇筑后的成型效果好。

5 结 论

1)装配式换撑梁施工技术通过现场实施,保证了换撑梁的成型质量及施工工期。

2)简化了工人操作的繁琐性,相比传统的施工工艺来看,减少了材料的投入,提高了装配式换撑梁架体的利用率。

3)在本项目应用深基坑装配式换撑梁施工技术,通过节省材料的投入、节约工期、减少施工人员投入等方面为项目换撑梁施工过程中增加了可观的经济效益。

[ID:013856]