模面偏差补偿在车门外板拉深模中的应用

梁云欢,陈州

(柳州福臻车体实业有限公司,广西 柳州545006)

0 引 言

国内汽车产业经过多年的发展,进步巨大,所占市场份额越来越大,汽车厂商之间以及汽车模具供应商竞争日趋激烈。模具厂商不得不提高模具质量和生产效率以提高市场竞争力。

车门外板作为典型开闭件,其成形工艺相对固定。为更有效地控制车门外板的研合质量,提高研配效率,避免钳工过度打磨破坏模具零件表面质量,冲压工艺部门自主研究完成模具零件的成形工艺与模面偏差补偿工作,缩短了模具零件研合周期。

1 车门外板零件开发特点

车门外板面积在整车中所占比例较大,因此车门零件对A面的表面质量要求高。车门外板模具开发采用的工艺主要是改善零件表面质量,其核心是提升模具零件型面研合。通过模具零件型面的快速有效研合,使车门外板零件主副棱线造型特征更加清晰美观,光照效果更好,加强整车的感官效果。

2 模面偏差补偿工艺实施

模面偏差补偿技术是结合零件特性、质量要求、类似件成形问题和冲压成形CAE分析结果对模具零件型面和工艺补充面进行补偿的技术。为了获得优良的凸、凹模间隙,对模具零件型面进行重构补偿,补偿方式包括压边圈强压避空、上模强压避空、下模避空及上模挠度补偿,通过这些补偿降低钳工对模具零件型面的干预,减少人工研合型面的时间,缩短制作周期。

2.1 压边圈的偏差补偿

压边圈在零件成形中起着重要作用,压边圈研合效果对零件的开裂与起皱有着显著影响。压边圈的处理主要是对压料面进行补偿,主要有管理面强压、压料面避空及压边圈变形补偿。

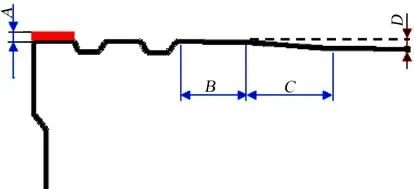

(1)管理面强压与压料面避空。如图1所示,管理面设置0.05 mm强压(见图1中A处),拉深筋往外30 mm(见图1中B处)保持1个料厚间隙,在30~90mm(图1中C处)内做过渡区域,90 mm往后避空0.3 mm(见图1中D处)。压边圈间隙数值如表1所示。

图1 压边圈处理

表1 压边圈间隙数值

(2)压边圈的变形补偿。成形过程中,压边圈在顶杆与上模型面的共同作用下受力变形,中间凹陷。同时凹模在高压力下也会产生变形,造成中间离空。基于此现象,需要对压边圈设置变形补偿,补偿经验值为每1 000 mm的跨度补偿0.06 mm。压边圈变形补偿如图2所示。

图2 压边圈变形补偿

2.2 上模偏差补偿

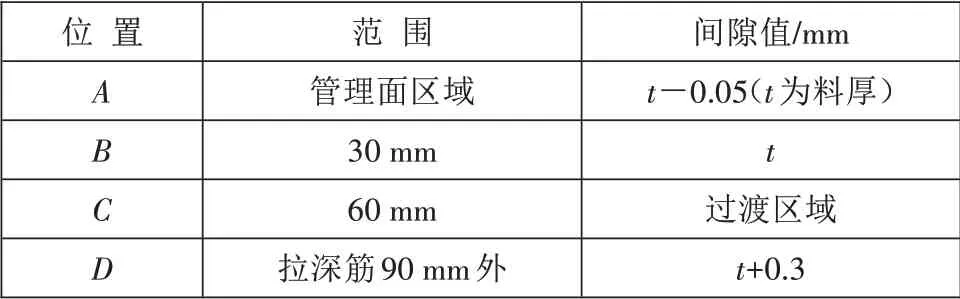

拉深模的上模型面研合耗时最长,上模型面研合效率影响模具的制作调试周期。另外上模型面的研合质量也关系成形零件表面质量。上模型面的偏差补偿技术主要是通过改变型面间隙与设置强压、避空来改善型面研合状态,如图3所示。

图3 上模强压避空

上模型面偏差补偿主要通过以下3个方式:强压、避空和挠度补偿。

(1)型面强压。模具研合最理想状态是全型面研合,但这增加了研合难度及工作量,因此针对重点研合区域设置0.1 mm强压,减小上、下模间隙。车门外板零件的重点区域有主副棱线两侧20 mm处与周圈A面40 mm处。强压范围如图4所示,强压设置如表2所示。

图4 上模强压处理

表2 上模强压间隙值

图4中a区域制作0.1 mm强压,强压是按冲压方向平移处理。强压区域与非强压区域要求过渡光顺,过渡面需处理均匀,对重构的面进行模面斑马纹检查,使其达到相应的面检查标准,避免因数模制作造成的零件缺陷。通过强压处理可以确保重要特征面(主副棱线)的清晰度与易产生表面缺陷的区域(周圈A面)在研配时对应区域着色状态明显,提高研合效率,确保表面质量。

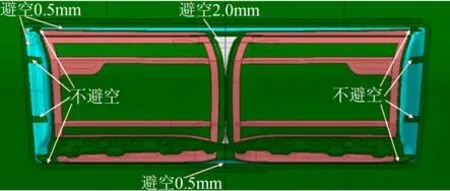

(2)型面避空。避空处理是指将工艺补充区域型面及凸台造型对应的凹侧型面进行放大间隙处理,与强压做法不同,避空为面法向偏置处理。车门外板的避空处理如图5所示,型面避空0.5 mm或2.0 mm,确保这些区域在进行研合时无着色,避免多余的型面打磨。后工序废料到对应位置40 mm范围内保持1个料厚间隙,目的是便于拉深件在下一工序的型面符型定位。

图5 上模型面避空处理

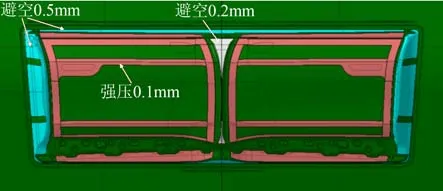

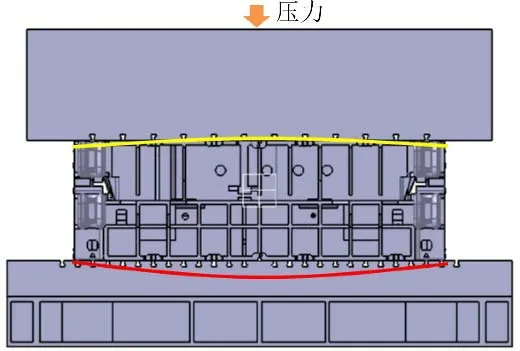

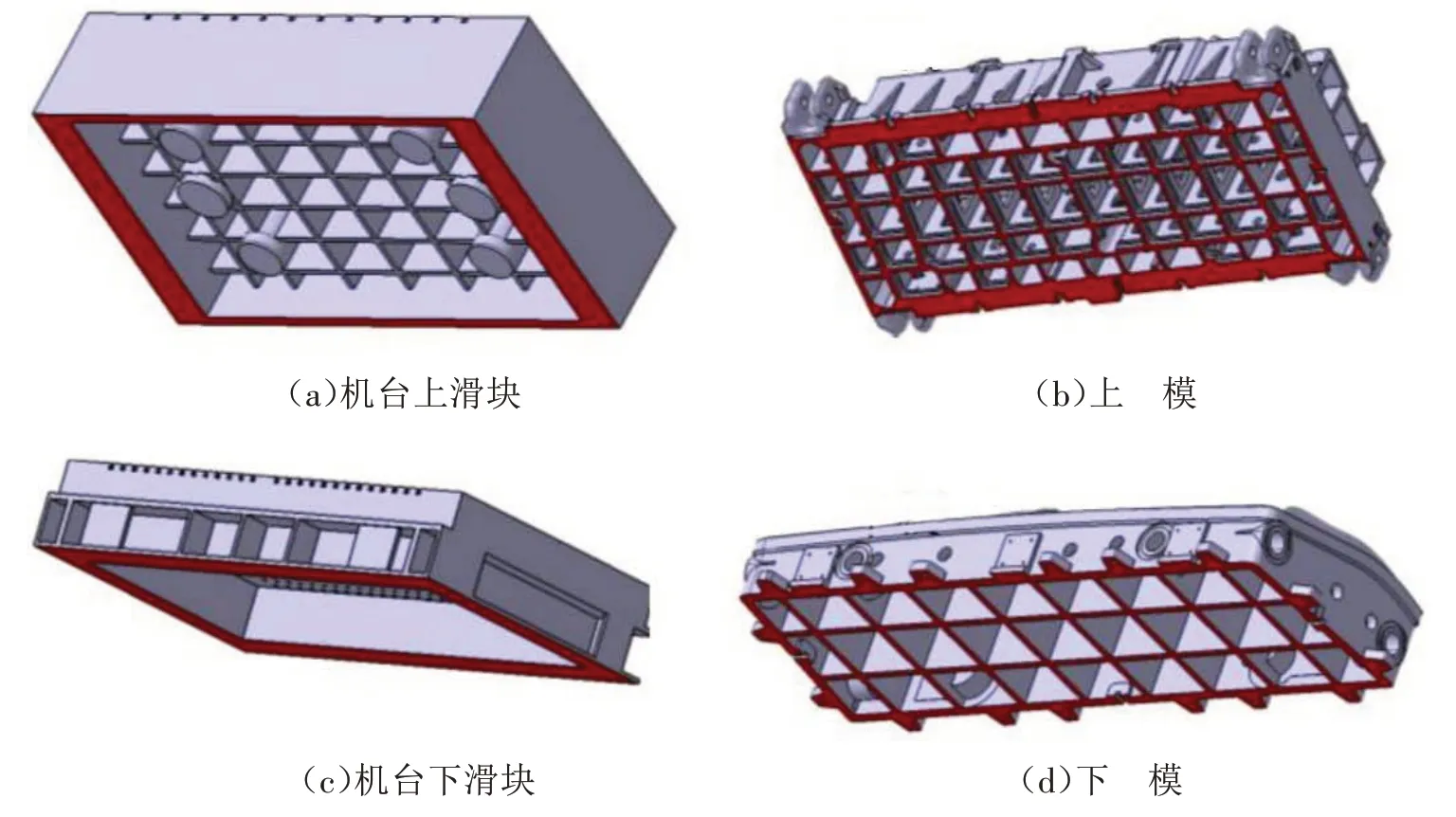

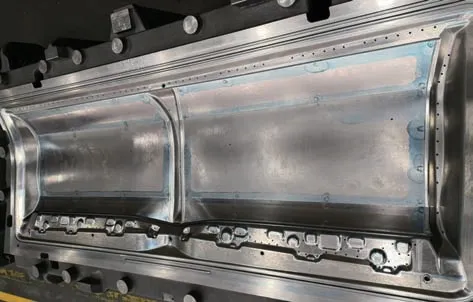

(3)挠度补偿。挠度补偿主要是补偿模具在高压力作用下的变形,变形原理如图6所示,以车门外板为例,成形力约5 000 kN,下模与下机台受到向下的作用力,根据力的相互作用原理,上模与压力机滑块受到向上的作用力。由于模具与上、下机台滑块是腔体结构(见图7),下机台与上滑块发生轻微的弯曲变形,下机台带动下模向下变形,上滑块带动上模的两端向下变形,造成中间空虚,在合并的区域无着色。

图6 压力机变形原理

图7 模具与机台腔体结构

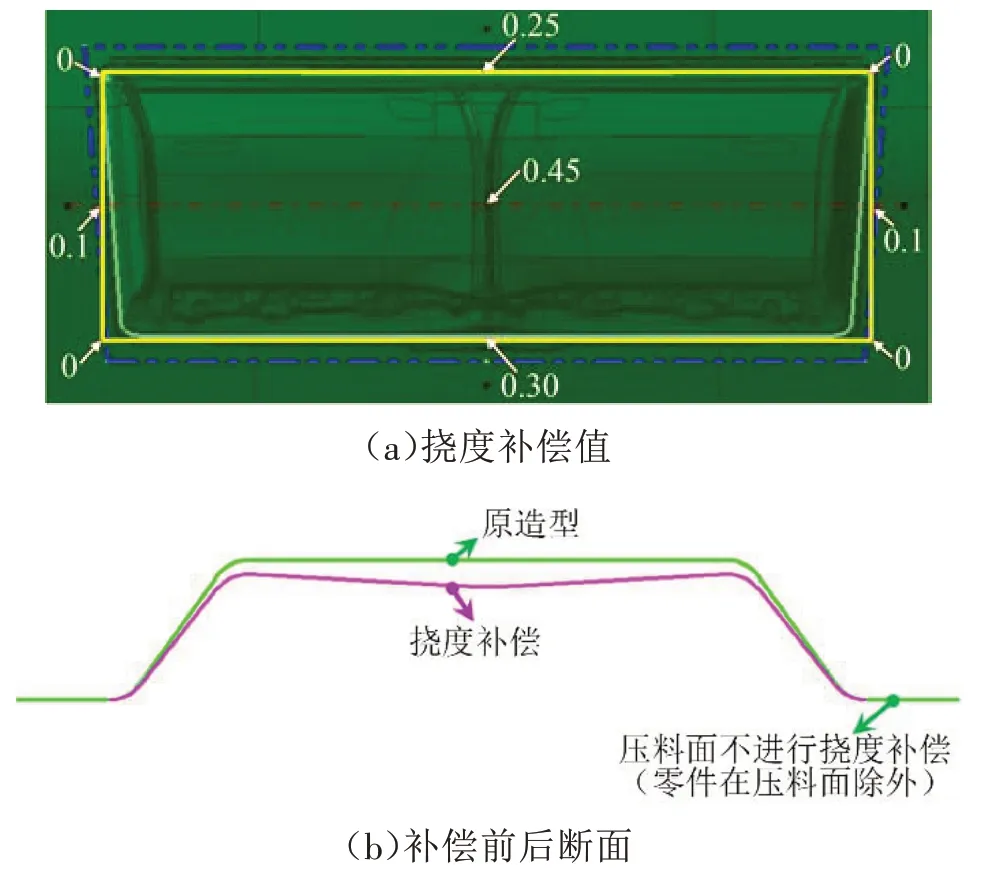

前期模拟分析阶段采用有限元分析软件计算得到板件成形过程的力分布数据,投射到模具的3D数模上。根据分析以往类似零件的生产压力,得到具体的理论变形数值。通过分析结果与实际补偿效果对比,总结得出该车门外板的挠度补偿最大值为0.45 mm,如图8所示。

图8 上模挠度补偿方案

2.3 凸模偏差补偿

凸模的偏差补偿主要有以下2个方式:①造型凹侧避空;②根据变薄率均值设置料厚。

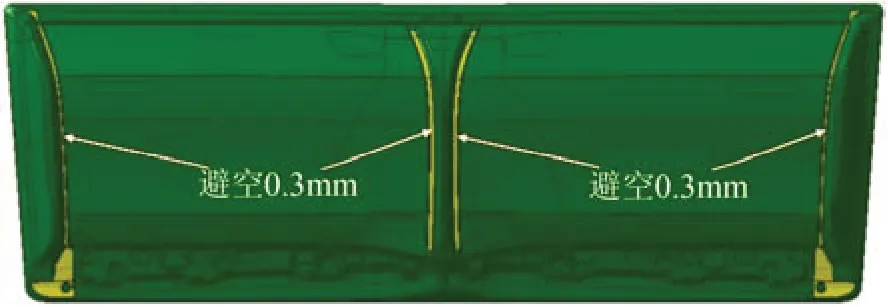

(1)造型凹侧避空。下模避空与上模避空一致,目的是减少研配面积,提升研合效率,下模型面避空处理如图9所示。图9所示区域下模避空0.3 mm,确保该区域在模具研合时无着色,避免多余的型面打磨。

图9 下模避空处理

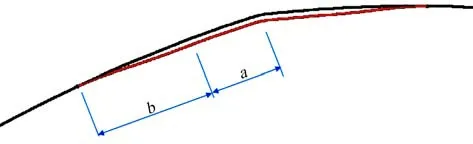

(2)根据变薄率均值设置料厚。由于板材在拉深过程中会变薄,成形后零件厚度小于原始厚度,此时按原始板材料厚加工型面,可能无明显着色。目前有2种设置加工料厚的方式:①根据变形后的料厚加工,制作不等料厚的数模型面;②根据变薄后的厚度取均值。由于门外板属于外观零件,型面质量要求高,若采用不等料厚加工,模面存在扭曲的风险,采取根据变薄后料厚取均值的方式。如图10所示,该车门外板变薄后料厚为0.591~0.621 mm,取均值料厚为0.61 mm。

图10 变薄后的料厚

3 模面偏差补偿措施的实施效果

模具首次研合如图11所示,效果较好,型面偏差量少,要求研合的区域都显现着色。后期只需要采取推油石的方式进行精研合提升,减少了气动/电动工具的使用,避免其对模具零件表面质量的破坏。

图11 模具零件型面首次研合效果

4 结束语

模面偏差补偿已经成为汽车车身零件开发的核心工艺,通过补偿工艺的实施,缩短了模具调试研配周期,零件表面质量控制也日趋完善,同时也减少了钳工的型面打磨工作量。但目前模面偏差补偿技术仍处在不断完善优化的过程,其推广应用需要结合模具开发的经验总结,通过建立数据库,不断总结各因素对型面研配的影响,才能在模具的开发上取得稳定良好的效果。