汽车侧围外板成形工艺参数优化

蒋磊,赵磊,廖敏,冉奥阳,陈俊伟,张雄飞

(东风本田汽车有限公司 新车型中心,湖北 武汉430056)

0 引 言

冲模是汽车生产的重要装备之一,其开发周期长,制造成本高,在新车型开发过程中,冲模的开发约占整个开发周期的2/3[1],其中车身覆盖件冲模的开发周期最长。车身覆盖件冲模开发过程主要包括成形仿真、工艺设计、结构设计、实型铸造、机加工拼装、研配调试、批量生产等阶段,所需周期通常为12~16个月[2]。其中,研配调试耗时最长,而决定研配调试工时长短最关键因素是工艺设计的合理与否[3,4]。因此,在冲模开发早期阶段,运用科学方式使工艺设计达到最优水平,对于缩短冲模开发周期,降低新车型开发成本有重要作用。

作为车身核心的外覆盖件,侧围外板具有厚度薄、结构尺寸大、造型落差大、特征棱线多、制造工艺复杂、表面质量和尺寸精度要求高等特点[5],其成形过程集几何非线性、材料非线性以及接触非线性于一体,材料在变形过程中易失稳,导致零件发生开裂或面畸变[6]。目前,行业内对于侧围外板冲模的开发都采用模面工程(die face engineering,DFE)技术与数值模拟技术相结合的方法,利用CAD/CAE协同响应优势,快速优化成形工艺,提高冲模稳健性,以减少后期因工艺设计不合理导致的模具改修工作量。

在侧围外板成形工艺优化方面,国内学者开展了诸多研究。胡玉明等[7]应用Dynaform对铝合金侧围外板门洞内圈拉深筋截面参数、坯料线预冲孔圆角、冲压速度进行了优化,解决了侧围外板门洞开裂问题。肖敬伟[8]利用AutoForm对侧围外板成形过程进行截面分析,求解得出侧围外板C柱立面最优过拉深造型,以较低成本解决了侧围外板C柱立面起皱问题。姜雪燕[9]基于AutoForm建立了侧围外板成形工艺过程有限元模型,采用SIGMA模块开展危险区域稳健分析,获取了影响侧围外板成形开裂的主要因素,通过优化材料参数,改善了侧围外板在量产中的开裂和缩颈缺陷。乔晓勇等[10]建立了适合覆盖件冲压回弹与面畸变CAE分析的设置规范,采用基于工程知识库与CAE分析相结合的回弹与面畸变控制方法,消除了侧围外板C柱A面区域的面畸变缺陷。利晓林等[11]通过在工艺补充面增加凸包特征和调整拉深筋阻力,改善了侧围外板B柱区域外表面的面畸变缺陷。上述研究虽然都解决了开裂或面畸变缺陷,提高了侧围外板的成形质量,但仍然存在以下不足:①对于成形工艺参数的优化基本局限于坯料线、拉深筋、补充面造型以及冲压工况条件等易于实现的方面,而对于调整难度较大的拉深筋与工艺补充面同步优化以及二者对成形过程的综合影响的研究较少;②未考虑侧围外板成形时相邻区域发生开裂和面畸变的情况,对于如何通过工艺参数优化平衡2种缺陷,避免出现开裂和面畸变此消彼长的局面也未见有所研究。

鉴于以上分析,现以某SUV车型侧围外板为研究载体,依托AutoForm R8仿真平台,构建侧围外板成形仿真有限元模型,对B柱区域外表面易产生面畸变和内表面易产生开裂的问题进行综合分析,筛选影响侧围外板成形开裂和面畸变的关键工艺参数,并设计正交试验方案,运用极差分析和综合评分法确定能同步解决开裂和面畸变的最优成形工艺参数组合。最后,将最优工艺参数组合用于侧围外板成形仿真、工艺设计以及试模验证,获得了无开裂及面畸变的成形零件。

1 侧围外板工艺分析

图1所示为某SUV车型侧围外板数模,其在车身坐标系X、Y、Z轴3个方向的投影尺寸为2 973 mm×316 mm×1 286 mm,料厚t=0.65 mm,材质为JAC270D-45/45,力学性能参数如表1所示。

表1 材料力学性能参数

对于SUV车型,侧围外板与翼子板、前风挡、顶盖、前门、后门、后三角窗、加油口盖、尾门、尾灯、后保险杠、裙边饰板、轮眉护板等零件存在搭接或配合关系,成形后的零件不仅要具备足够的强度、刚度和曲率连续的外表面,还要具有良好的尺寸精度[12]。通过图1所示的截面分析可知,侧围外板前风挡搭接区域、顶盖搭接区域、尾门搭接区域、后保险杠配合区域均存在负角结构,A、B、C柱区域内侧圆角较多且半径较小,这些区域不能一次拉深成形,需要先过拉深后再整形才能得到所需的零件形状。综合分析各区域结构特点和成形工序内容,设计了4道工序的侧围外板冲压工艺方案:①拉深;②修边、整形;③翻边、整形、冲孔;④修边、翻边、冲孔。其中,拉深工序是决定侧围外板成形质量的关键工序,因此重点对拉深工序进行仿真和试验研究。

图1 某SUV车型侧围外板数模

2 有限元模型构建

2.1 模面设计

AutoForm R8拥有强大的曲面快速构建功能,其“Die Face”模块可以快速实现基于用户控制的压料面和工艺补充面的参数化设计和修改。首先根据成形深度均匀一致、凸模最高点两侧型面夹角差异最小化、后工序垂直修边范围最大化、一次拉深成形区域无负角等原则确定侧围外板冲压中心(X:1 930 mm,Y:-750 mm,Z:700 mm),冲压角度为绕车身坐标系X轴旋转16°。其次,对除前、后门洞以外的所有孔洞特征进行填充,参照侧围外板轮廓在车身坐标系X、Y轴方向上的走势,利用光顺连接、大曲率半径的线条生成压料面,其中X轴方向的曲率半径要求R3 000 mm以上,Y轴方向上的曲率半径要求R600 mm以上,压料面沿轴轮廓与车身坐标系XOY平面夹角控制在15°以内。最后,对外轮廓沿周、前门洞、后门洞分别添加工艺补充面,通过输入凸模圆角半径Rp、凹模圆角半径Rd、拔模角度θ的数值自动生成工艺补充面,得到如图2所示的侧围外板拉深工序工艺模面。

图2 拉深工序工艺模面与工艺补充面截面

2.2 有限元模型

利用AutoForm自适应网格技术进行网格划分,将最大网格单元边长设置为10 mm、网格间隙设置为0.05 mm、最大半径穿透设置为0.16 mm、最大单元夹角为22.5°、板料单元大小设置为12 mm、最大迭代次数设置为60次、单元类型选择EPS-11[13],拉深筋类型选择“自适应实体筋(Profile Based 3D &Adaptive Line Bead)”,并通过输入拉深筋半径Rb、拉深筋弯曲圆角半径Rw数值自动生成3D实体拉深筋。获得的侧围外板拉深工序有限元模型与拉深筋截面如图3所示。

图3 拉深工序有限元模型与拉深筋截面

2.3 工艺预分析

结合冲压车间工艺条件与同类零件实际生产经验,将摩擦系数设置为0.13[14]、冲压速度设置为300 mm/s;压边力通过公式FB.H.=PS[15](其中,FB.H.为压边力,P为单位面积压强,一般取值3 MPa,S为压料区域面积)计算得出为2 200 kN;压边圈行程按照略大于拉深成形深度取整数设定,通过AutoForm软件中“Drawing Depth”命令测量侧围外板最大拉深成形深度为253 mm,故可在此基础上进行整十数圆整,将压边圈行程设置为260 mm。上述参数设置完成后提交求解计算,得到的工艺预分析结果如图4所示。由图4可知,侧围外板B柱立壁过度减薄趋势明显,最大减薄率达到28.7%,超出拉深减薄率应小于20%的成形开裂判断标准,表明该区域存在较高的拉深开裂风险;同时B柱A面区域最小主应变仅2.8%,不满足A面主应变必须大于3%的面畸变判断标准,表明该区域存在一定面畸变风险。

图4 侧围外板工艺预分析结果

3 成形工艺参数优化

3.1 试验设计

在工艺设计阶段,解决拉深开裂需要增大凸模圆角半径Rp、凹模圆角半径Rd、拔模角度θ、拉深筋半径Rb和拉深筋弯曲圆角半径Rw,而对于解决因主应变不足所导致的面畸变则需要对上述工艺参数的取值适当减小。因此,对于解决同一区域开裂和面畸变,在对策方向上存在相悖的情况,传统的做法是对这些工艺参数在一定取值区间内反复调整和试错,当工艺参数较少时利用该方法可以较快获取最佳取值[16];当工艺参数较多时,各参数之间的排列组合多达上百个,仿真验证的工作量会呈指数增长,短期内无法获得工艺参数的最佳取值,导致工艺设计和模具开发周期冗长。

为了快速同步解决侧围外板B柱立壁区域拉深开裂和A面区域面畸变问题,现对凸模圆角半径Rp(A)、凹模圆角半径Rd(B)、拔模角度θ(C)、拉深筋半径Rb(D)和拉深筋弯曲圆角半径Rw(E)进行试验设计。先利用单因素试验确定各工艺参数的大致取值范围,再利用正交试验法确定各工艺参数影响侧围外板B柱区域成形质量的主次顺序及最优工艺参数组合。

通过单因素试验结果得出各因素的取值范围,试验因素A取值R12~R20 mm,以2 mm为级差逐级递进;试验因素B取值R20~R28 mm,也以2 mm为级差逐级递进;试验因素C取值30°~50°,以5°为级差进行递进;试验因素D取值R5~R9 mm,以1 mm为级差逐级递进;试验因素E取值R3~R7,也以1 mm为级差逐级递进。运用正交试验法建立的5因素5水平正交试验如表2所示。

表2 正交试验因素水平

利用建立的5因素5水平正交试验表,得出25组不同因素和水平的试验组合,将上述工艺预分析仿真文件复制25份,并分别输入25组试验组合的工艺参数取值进行求解计算,以B柱立壁区域的最大减薄率和B柱A面区域的最小主应变作为评价指标,并分别定义为α、β。通过逐一处理查看成形仿真结果,得到表3所示的正交试验结果。

表3 正交试验方案与结果

3.2 综合评分

由表3可知,各因素对最大减薄率α和最小主应变β均有较大影响,且表现各异,无规律可循。因此,为了科学评价各因素对最大减薄率α和最小主应变β的综合影响及各因素的主次关系,采用综合评分法分析各因素最大减薄率α和最小主应变β的影响,评分区间设置为1~10分。最大减薄率α和最小主应变β中的最优组号定义为10分,最劣组号定义为1分,即将最大减薄率α中的最小值和最小主应变β中的最大值所在组号定义为10分,最大减薄率α中的最大值和最小主应变β中的最小值所在组号定义为1分,其他组号则按照试验数值与最优值的插值比例赋分。综合评分即为各组试验最大减薄率α和最小主应变β的评分之和。

表3中最大减薄率α的最优值为第16组的12.7%,赋10分,最大减薄率α的最劣值为第1组的36.5%,赋1分;最小主应变β的最优值为第11组的0.087,赋10分,最小主应变β的最劣值为第12组的0.017,赋1分。将其余组的试验数据与上述各指标中最优值按插值比例进行赋分,即得到各组试验的最大减薄率α和最小主应变β的综合评分,综合评分结果如表4所示。

表4 综合评分结果

3.3 极差分析

极差分析可以直观地展示正交试验中各因素对试验结果的影响程度,因此为了确定各工艺参数对侧围外板B柱立壁区域拉深开裂和A面区域面畸变影响的主次顺序,需要对正交试验结果进行极差处理。其中,K=ΣKij(i=1、2、3、4、5;j=A、B、C、D、E),k

=1/5ΣKij(i=1、2、3、4、5;j=A、B、C、D、E),Rj=kmax-kmin,以上述综合评分为评价指标,得出正交试验结果的极差分析如表5所示。

由表5可知,各因素对侧围外板B柱立壁区域拉深开裂和A面区域面畸变影响的主次顺序为A>D>E>B>C,其中,凸模圆角半径Rp对B柱立壁区域拉深开裂和A面区域面畸变的影响最大,拔模角θ对B柱立壁区域拉深开裂和A面区域面畸变的影响最小。所得到的最优工艺参数组合为A3D4E2B1C2,即凸模圆角半径Rp=R16 mm,拉深筋半径Rb=R8 mm,拉深筋弯曲圆角半径Rw=R4 mm,凹模圆角半径Rd=R20 mm,拔模角θ=35°。

表5 正交试验结果的极差分析

3.4 工艺优化分析

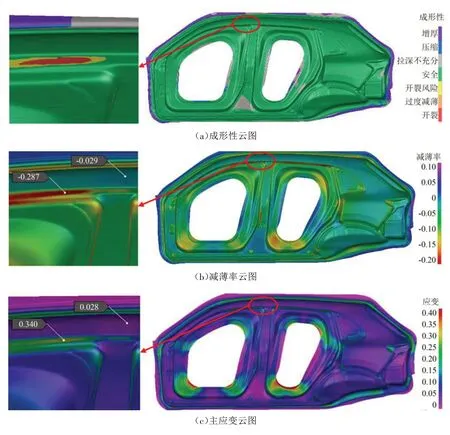

根据极差分析所得出的因素主次顺序选取最优方案水平,在AutoForm软件对工艺预分析仿真文件进行工艺参数修改,首先在“Die Face”模块依次将凸模圆角半径Rp设为R16 mm,凹模圆角半径Rd设为R20 mm,拔模角θ设为35°,点击应用后自动生成新的工艺补充面。然后在“Process”模块依次将拉深筋半径Rb设为R8 mm,拉深筋弯曲圆角半径Rw设为R4 mm,最后再次提交求解计算,成形仿真结果如图5所示。成形性云图如图5(a)所示,侧围外板变形充分,B柱立壁区域处于成形裕度范围内,无开裂风险;减薄率云图如图5(b)所示,侧围外板B柱立壁区域最大减薄率为14.8%,未超出20%的拉深减薄率极限,且存在较大的减薄裕度,说明工艺优化后侧围外板不会发生过度减薄所导致的拉深开裂;主应变云图如图5(c)所示,侧围外板B柱A面区域最小主应变为0.038,满足A面主应变必须大于3%的面畸变判断标准,表明该区域获得了足够的塑性变形,形状冻结性较好,发生面畸变的风险较低。综上所述,按照优化后的工艺参数进行侧围外板工艺模面设计与成形仿真,可获得良好的成形质量。

图5 侧围外板工艺优化分析结果

4 方案验证

将上述正交试验方案和优化后的成形工艺参数应用于侧围外板设计开发及加工制造,最终调试稳定的侧围外板拉深模如图6(a)所示。利用拉深模进行侧围外板批量生产,得到图6(b)所示的拉深成形件。通过实物检测发现,零件成形质量良好,无开裂、起皱以及面畸变等缺陷,实测板厚换算得出B柱立壁区域最大减薄率为15.6%,A面区域最小主应变为0.042,与工艺优化的成形仿真结果相符,验证了侧围外板成形工艺参数优化方案的准确性。

图6 侧围外板拉深模与拉深成形件

5 结束语

(1)在AutoForm初步成形仿真结果的基础上,设计了基于正交试验的成形工艺参数优化方案,利用综合评分和极差分析相结合的方法,得到影响侧围外板B柱立壁区域最大减薄率和A面区域最小主应变的因素主次顺序:凸模圆角半径Rp>拉深筋半径Rb>拉深筋弯曲圆角半径Rw>凹模圆角半径Rd>拔模角θ。

(2)采用优化后的成形工艺参数组合修正侧围外板拉深工艺模面,并进行拉深成形仿真,同步解决了侧围外板B柱立壁区域拉深开裂和A面区域面畸变的问题。基于优化后的工艺参数和有限元分析结果进行模具设计开发及制造调试,得到成形性和表面质量俱佳的零件,试模验证结果与成形仿真结果一致性较高,证明了将正交试验与AutoForm有限元分析融合应用的有效性。

(3)研究结果表明,基于正交试验对AutoForm有限元分析结果进行优化,能快速获取关键成形工艺参数的最优组合,减少拉深工艺模面设计调整时间以及试错率,缩短了冲模开发周期,对于同类汽车覆盖件冲模的开发具有指导意义。