高精度阀芯成型工艺与密封性能关系的研究

刘 明,晁海洋,李飞翔

(西北橡胶塑料研究设计院有限公司,陕西 咸阳 712023)

阀芯是由金属基体与弹性密封材料组成的复合结构制件,它是阀门实现功能性的重要组成部件,阀门依靠其内部阀芯的移动,可以实现工作介质的流向和流量控制。在阀门工作的过程中,阀芯的弹性密封材料起着至关重要的作用。阀芯的弹性密封面与相应金属刃口进行压缩与分离,以实现阀芯密封与设备开启,阀芯的弹性密封材料包括橡胶、聚氨酯和氟塑料等。

本文介绍高精度阀芯的橡胶/金属复合结构及其粘合性能,分析高精度阀芯的成型工艺与密封性能的关系,并结合科研和生产情况给出每种成型工艺阀芯的密封解决方案,还对成型过程涉及到的模具和工装给出合理化建议。

1 阀芯结构介绍

阀芯如图1所示,该结构阀芯可以实现流体单向流动,一般称为单向阀[1]。

图1 阀芯示意Fig.1 Schematic diagram of valve core

1.1 阀芯结构分类

阀芯按照密封面(橡胶面)运动形式和自身结构形式可以分为旋转式和平移式,旋转式主要用于蝶阀。下面重点研究往复运动阀芯成型工艺与密封性能的关系。

1.2 阀芯基体材料

阀芯基体一般为金属材料,航空航天领域常用的阀芯基体金属材料为钛合金(TC4,TC11,TA2等)、不锈钢(316L)、铝合金、黄铜等抗腐蚀性金属材料。在实际使用时,依据阀芯组合体的使用工况,对金属基体表面进行相应的处理。例如对铝合金表面进行硫酸阳极化或硬质阳极化处理,可以提高其耐腐蚀、耐盐雾、耐霉菌、耐湿热性能;对不锈钢、钛合金等表面进行镀铬或化学镀镍处理,可以减小其摩擦因数和提高耐磨性能。金属基体的材质不同,其与橡胶复合成型的工艺会有较大差异。

1.3 阀芯橡胶密封材料

目前,所有品种橡胶均可用作阀芯的密封材料,不同橡胶与不同金属基体有不同的粘合处理工艺。航空航天领域常用的阀芯密封材料胶种有氟橡胶、氟醚橡胶(包括全氟醚橡胶)、三元乙丙橡胶、硅橡胶(包括氟硅橡胶)和丁腈橡胶等。航空航天领域的动力系统和温控系统常用的工作介质包括燃料(单推-3、肼类燃料、煤油、液氢)、氧化剂(纯氧、四氧化二氮)和制冷剂(乙二醇、含氟制冷剂),每种工作介质均对应适用的胶种。航空发动机和空间站阀芯的密封材料胶种以耐热空气老化、耐航空燃油且能够满足高真空度要求的氟橡胶和氟醚橡胶应用较多[2-5]。

与各工作介质匹配的胶种为:氟橡胶 空气、氮气、煤油,偏氟醚橡胶 空气、氮气、煤油、四氧化二氮(短期≤4 h),全氟醚橡胶 所有工作介质,三元乙丙橡胶 单推-3、肼类燃料、液氢、纯氧、乙二醇、含氟制冷剂,丁腈橡胶 各种燃油。

2 成型工艺

阀芯的剖面结构如图2所示,其生产工艺流程为:金属基体表面处理→半成品制备→硫化成型→去除飞边→二段硫化→检验发货。

图2 阀芯的剖面结构示意Fig.2 Schematic diagram of section structure of valve core

本文重点讨论与阀芯质量关系较大的金属基体表面处理、硫化成型和去除飞边工艺步骤。

2.1 金属基体表面处理

金属基体表面处理是阀芯成型工艺的首要环节,这里所说的表面处理是指对其粘贴橡胶的部位(粘合界面见图2)进行物理(喷砂)或化学(有机溶剂清洗)处理[6-7],处理的目的是增大胶粘剂与金属基体的附着力。值得注意的是,并不是所有的金属基体表面都需要进行喷砂处理,采用硫酸阳极化处理的金属基体表面不需要进行喷砂处理,即依靠硫酸阳极化处理的金属基体表面具有微观多孔特性,其与橡胶的粘合性能好。

2.1.1 喷砂工艺

(1)喷砂工装的优化设计。对于需要喷砂的金属材料,其喷砂工装、砂粒材质、清洗剂和施工工艺均会对产品的粘合性能造成影响。为了有效保护阀芯金属基体工作面在喷砂过程中不被损伤,喷砂工装必不可少。喷砂工装需要有效地保护防护部位。喷砂工装一般采用硬度较小的工程塑料(如尼龙、聚四氟乙烯等)进行加工,以防止将金属基体划伤。合理与不合理的喷砂工装结构对比如图3所示。

图3 金属基体的喷砂工装结构Fig.3 Sandblasting tooling structures of metal matrix

通过两种结构的喷砂工装对比可知,合理的喷砂工装有两个特点:喷砂时,金属盖板与砂粒直接接触,属于易耗品,金属盖板的强度大和抗冲击性比尼龙等非金属材料盖板高,使用寿命长;金属盖板的加工容易,更换成本低。

(2)喷砂参数的优选。砂粒材质和喷砂压力会影响粘合面粗糙度。棕刚玉的硬度适中、堆积密度高、无游离二氧化硅、密度大、韧性好、环保,因此其用于生产阀芯金属骨架的喷砂。棕刚玉喷砂压力为0.4~0.6 MPa,被喷部位不能有镜面状态存在。

2.1.2 金属基体表面清洗

阀芯金属基体表面清洗是在喷砂后进行,目的是除油、脱脂、除尘、活化,其清洗剂会直接影响橡胶与金属基体的粘合强度。清洗剂应当符合以下几点要求:(1)易挥发,不含水分;(2)不损伤金属基体表面(如不腐蚀金属基体、不破坏金属表面处理层);(3)不含油性成分;(4)对人体无害或毒性小。

采用平行对比试验方式验证不同清洗剂对橡胶与金属粘合强度的影响。采用120#汽油、醋酸乙酯、120#汽油/醋酸乙酯和醋酸乙酯/丙酮清洗剂处理(两种清洗剂处理是先用一种清洗剂对金属基体清洗,待其晾干后再采用另一种清洗剂清洗)后,橡胶与金属的90°剥离强度分别为2.4,3.2,4.6和5.6 kN·m-1。

由此可见,先采用醋酸乙酯对金属基体进行清洗、待其晾干后再采用丙酮进行清洗的工艺,橡胶与金属的粘合强度最大,表明清洗剂的分子极性越强,橡胶与金属的粘合强度越大,这可能与粘合界面形成的化学键有关。因此,在实际生产中,可以采用多种极性清洗剂配合使用的方式,对金属基体按照先除油后清洗的顺序进行处理。

2.1.3 金属基体涂刷胶粘剂

2.1.3 .1 胶粘剂选择

橡胶与金属采用热硫化的方式整体成型,胶粘剂是橡胶与金属整体成型的桥梁,各胶种均有相匹配的胶粘剂。在选择胶粘剂种类和牌号时,应以胶种而不是以金属作为选择依据。在选择胶粘剂时,应当遵循以下思路。

(1)胶粘剂的耐温级别应满足阀芯的使用工况。胶粘剂是有机材料,应当依据阀芯的使用工况选择耐温等级与之匹配的胶粘剂。例如某阀芯用于200 ℃的高温环境,可采用氯丁橡胶为基材的胶粘剂。

(2)胶粘剂的固化反应速度应与橡胶硫化速度匹配。胶粘剂的粘合固化反应有:(1)与橡胶硫化同步进行的橡胶与胶粘剂的固化反应,橡胶与胶粘剂粘合界面形成的粘合力属于有机材料分子间的范德华力;(2)胶粘剂自身的固化反应,其形成过渡层;(3)胶粘剂与金属基体的固化反应,其主要形成离子键力。需要说明的是,这3方面的反应同步进行,因此其反应速度应当匹配,如果不匹配则会出现粘合力下降和脱粘的现象。橡胶与金属基体的粘合界面如图4所示。

图4 橡胶与金属基体的粘合界面Fig.4 Bonding interfaces of rubber and metal matrix

(3)胶粘剂不能与工作介质发生化学反应。工作介质会将橡胶溶胀,该溶胀效应会使胶粘剂间接接触工作介质,如果胶粘剂与工作介质发生化学反应,会造成粘合界面破坏,导致阀芯失效。

(4)胶粘剂的使用寿命不短于阀芯的设计使用寿命。胶粘剂属于有机材料,其老化寿命应当达到阀芯的使用寿命。例如某飞行器在轨道运行时间为18年,所用胶粘剂的耐老化寿命必须满足该要求,并且胶粘剂还应当具备耐紫外线和宇宙辐射的性能。

(5)胶粘剂不腐蚀金属表面处理层。胶粘剂不应当为酸性或强碱性,以免对金属基体造成损伤。

2.1.3 .2 胶粘剂涂刷工艺

实际科研和生产中,无法对金属基体的胶粘剂膜厚精确控制,但是可以采用一些有效方法对膜厚度进行考核,例如采用烘箱对涂刷好胶粘剂的金属基体在70~80 ℃下进行烘烤,若出现起皮、裂纹、脱落等现象,说明膜厚过大,应当对胶粘剂进行稀释。依据实际科研和生产经验,为了有效增大橡胶与金属基体的粘合强度,建议胶粘剂采用低浓度、多次涂刷的工艺。金属基体的胶粘剂膜厚控制效果如图5所示。

图5 金属基体的胶粘剂膜厚控制效果Fig.5 Control effect of adhesive film thicknesses of metal matrix

2.2 硫化成型

阀芯采用模具进行成型加工,模具的精度直接影响阀芯的尺寸,并且会对阀芯的密封性能造成影响。阀芯的橡胶面会存在一定的收缩率,导致橡胶面收缩后存在不平整现象。因此,在实际科研和生产中会依据阀芯的实际使用工况制定相应的阀芯成型工艺。一般来讲,按照橡胶面状态,阀芯的密封结构分为3种:一次成型结构、超平橡胶面结构、超平橡胶面/聚四氟乙烯(PTFE)膜复合结构。这3种密封结构如图6所示[8]。

图6 阀芯的3种密封结构Fig.6 Three kinds of sealing structures of valve cores

2.2.1 一次成型结构

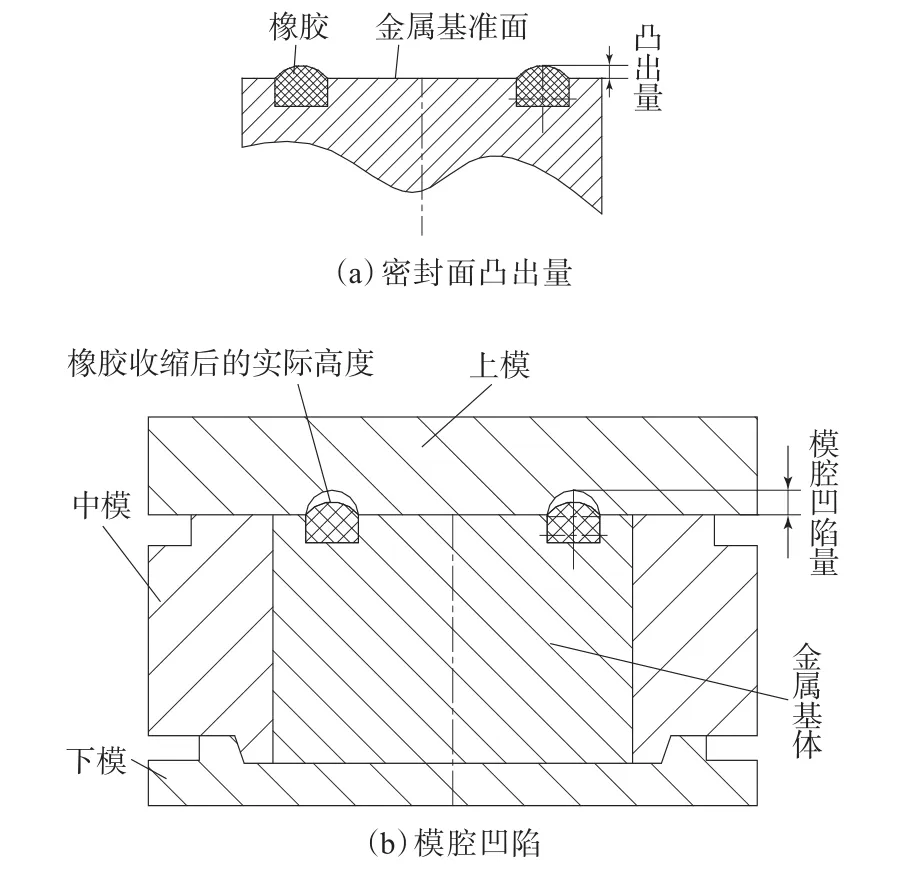

阀芯一次成型属于传统的成型方式,该成型工艺需要依据模具的设计图,结合橡胶的收缩率,确定模腔的尺寸。例如图纸上规定了橡胶面超出金属基准面的尺寸(即凸出量),要达到该指标就需要考虑模腔的凹陷尺寸。阀芯的橡胶面凸出量如图7(a)所示,模腔凹陷量如图7(b)所示[9]。

图7 阀芯的橡胶面凸出量和模腔凹陷量示意Fig.7 Schematic diagram of rubber surface protrusions and mold cavity depressions of valve core

模腔凹陷量与橡胶面高度及贴胶沟槽尺寸有密切关系。一般来讲,贴胶沟槽(见图8)越深,橡胶面向下收缩的尺寸越大;同样深度的沟槽,连续贴胶的面积越大,沟槽凹陷量也越大。模腔凹陷量与橡胶面所用胶种和沟槽尺寸都有一定关系。结合科研和生产经验,给出橡胶面常用胶种和贴胶沟槽尺寸所对应的模腔凹陷量,如表1所示[10-12]。

表1 一次成型阀芯的橡胶面常用胶种和贴胶沟槽尺寸与模腔凹陷量的对应关系Tab.1 Correspondence between common rubber types of rubber surfaces and rubber fitting groove sizes and mold cavity depressions for once molding valve cores mm

图8 不同类型沟槽贴胶示意Fig.8 Schematic diagram of rubber fitting for different types of grooves

一次成型工艺的优点是阀芯的橡胶面为一次成型,无需后续二次加工,橡胶面粗糙度较小,甚至可以实现镜面密封;缺点是橡胶面平整性较差,特别是橡胶面尺寸较大时,会出现橡胶面不均匀接触,从而导致密封效果较差,阀芯在进行装配时需要反复调整,才能实现良好的密封效果。出现这种情况时除了调整装配工艺外,还可以通过增大金属密封刃口压缩量(增大弹簧作用力)的方式进行调整,实现阀芯的密封;如果工艺允许,也可以采用降低橡胶硬度的方式来增大压缩量,实现阀芯的密封。

2.2.2 超平橡胶面结构

为了解决阀芯的一次成型结构缺点,可采用后续磨削工艺,获得超平橡胶面结构阀芯[见图9(a)],其密封效果良好,阀芯装配时基本无需调整。

超平橡胶面阀芯模具设计时要考虑预留一定的橡胶面高度,即橡胶面收缩后其仍要高于金属面,然后采用平面磨床[见图9(b)]对橡胶面进行平面磨。需要注意的是,采用磨床加工时应提前对砂轮平整度进行调整,实际操作时不允许使用冷却液对工件进行降温,要确保在干燥的加工环境中将磨削的橡胶飞沫快速甩掉,防止磨出的胶粉对砂轮的多孔结构造成损坏。

图9 超平橡胶面阀芯和平面磨床Fig.9 Ultra-flat rubber surface valve cores and surface grinder

超平橡胶面阀芯的优点为:(1)橡胶面平整度高,相对于金属面橡胶面平整一致性好;(2)阀芯安装时调整少,密封效果好。该阀芯的缺点为:(1)磨床磨削时,橡胶面生热会影响其最终高度,因此磨削过程中应当控制好橡胶面温度;(2)需要制作专门的磨削工装,磨削工作量大,生产效率较低。

2.2.3 超平橡胶面/PTFE膜复合结构

在低温下,随着温度的降低,橡胶材料中的橡胶大分子的柔顺性变差,橡胶材料的弹性降低。在实际工程中,阀芯在低温情况下会经常出现橡胶面与金属刃口粘连的现象,导致橡胶面与金属刃口不能分离,从而造成设备开启压力变高。

为了解决阀芯橡胶面在低温下与金属刃口粘连的问题,可以在橡胶面上贴附外形尺寸与其一致的PTFE膜,从而有效避免橡胶面与金属刃口低温粘连的问题。橡胶面的贴膜工艺和贴膜效果如图10所示。通过实际验证,超平橡胶面/PTFE膜复合阀芯在低温环境下的密封效果及其设备的开启压力与常温下基本保持一致。

图10 超平橡胶面/PTFE膜复合阀芯的贴膜工艺和贴膜效果Fig.10 Film fitting process and effect of ultra-flat rubber surface/PTFE film composite valve core

在成型该结构阀芯时,贴PTFE膜的胶粘剂的选择和PTFE膜飞边的去除至关重要。由于PTFE膜是在橡胶面磨平后粘贴,因此贴膜工艺也至关重要。

2.3 去除飞边

阀芯与传统的纯胶制件不同,纯胶制件可以借助刀片和剪刀之类的辅助工具去除飞边,阀芯属于复合结构制件,传统的修边方式已不适用,而对诸如发动机油路的一些阀芯,如果飞边去除不干净,工作介质有可能会冲进发动机,导致事故发生。

阀芯的修边可以采用车床进行,即将阀芯夹持在工装内快速旋转,依靠旋转时的离心力,将胶边均匀离散,然后借助辅助工具进行飞边清理,这种方式称为旋转打边,采用此类方式可以达到很好的去除飞边效果。旋转打边和传统修边去除阀芯飞边的效果如图11所示。在旋转打边时,车床转速一般需大于2 500 r·min-1。在实际科研和生产中发现,旋转打边的较快转速对阀芯的去边效果有利。

图11 阀芯旋转打边和传统修边的效果Fig.11 Effect of rotary edge-trimming and traditional edge-trimming of valve cores

3 结语

本文对高精度阀芯成型的关键工艺进行探讨,分析阀芯成型工艺与密封性能的关系,所述工艺技术适合多种阀芯的研究和生产,也可为其他橡胶/金属复合结构制件的研制借鉴,对橡胶与金属复合结构产品的研究和生产具有很好的指导意义。