基于成本分担的复杂产品供应商培育研究

0 引 言

复杂产品系统是一类高成本、高度定制化、工程密集型的大型产品系统或基础设施,是现代经济体系中的重要组成部分。复杂产品的研制具有投入大、风险高且回报周期长等特点。随着产品开发难度的提升以及客户需求的定制化程度越来越高,仅仅依靠一个或少数几个企业的能力来完成产品研制、取得市场成功几乎是不可能的事。为了应对产品研制过程中的潜在风险,复杂产品制造商普遍采用“主制造商—供应商”管理模式(以下简称“主供模式”) 与其供应商开展供应链各环节中的协同合作。虽然主供模式为制造商带来了一系列商业成功的复杂产品,但也不可避免存在一些管理问题:(1) 全球化战略下,供应商数量增加且分布的地理范围扩大,供应链整体更加脆弱,供应商管理难度增加;(2) 制造商无法在组织内部保证原材料、零部件的质量,全面质量管理成为供应链管理的核心问题。因此,对于制造商而言,培育高质量供应商是其供应链管理的重要内容之一。

近年来,关于供应商培育的问题引起了国内外学者们的广泛关注,并获得了一定的成果。Hahn最早在1990 年定义供应商培育活动为企业采取的长期合作努力,来使得供应商的技术能力、质量交付、成本等表现不断提高。Tezuka,Carr和Monczka等人提出了供应商培育过程中的主要策略包括竞争压力、供应商评估和认证系统、激励以及直接参与等。为了解决主供模式下双方的利益冲突,一些学者重点研究了成本共担、收益分配等问题。陈洪转等研究了Nash 均衡和Stackelberg 均衡下的激励模式,并给出了不同激励模式下主制造商分摊供应商研制成本的比例。赵焕焕等使用博弈论和优化模型构建了基于最优成本分担的合作激励模型,并以飞机发动机研制为案例对象验证了模型的有效性。

基于国内外学者们的已有研究,本文将供应商培育的主体从单一供应商扩展到了上游供应商集群,分析对比了无供应商培育和制造商承担部分质量提升成本两种场景下的供应商努力水平以及产品质量水平。本文的研究内容有助于提高主供模式下制造商的供应商质量管理水平。

1 模型构建

1.1 无供应商培育策略场景下的基础模型

1.2 采用成本分担策略场景下的模型

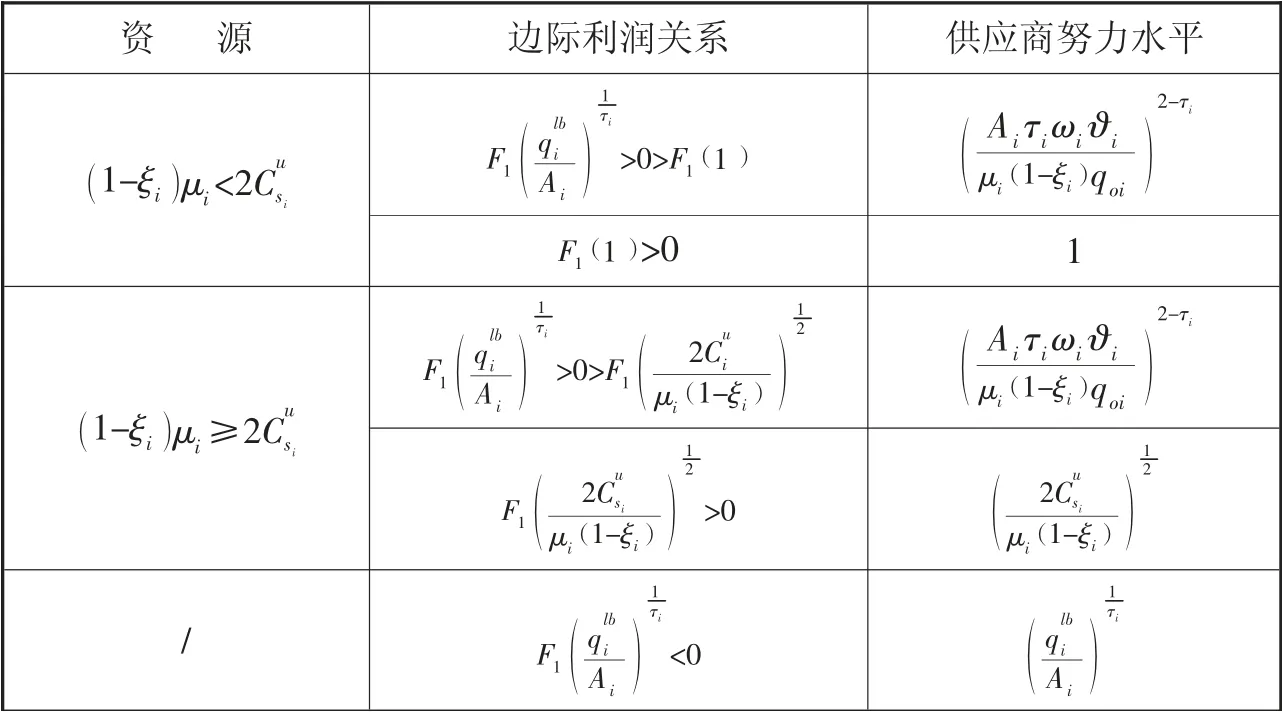

表1 制造商不采取培育策略场景下的供应商最优努力程度

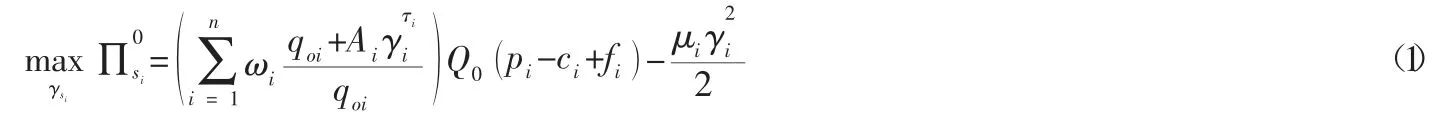

上述制造商和上游n 个供应商之间的决策关系是一个典型的序贯博弈模型,因此采用成本分担策略场景下的数学模型可以表示为如下形式:

表2 制造商采取成本分担策略场景下的供应商最优努力程度

1.3 基于遗传算法和KKT 条件的求解方法

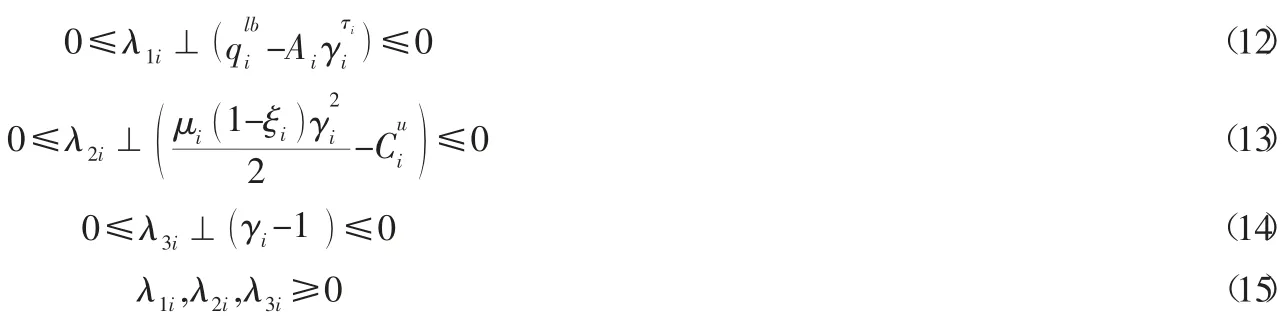

遗传算法最早由John Holland 于20 世纪70 年代提出,是一种通过模拟自然进化过程搜索最优解的元启发式算法。遗传算法主要通过对问题的解以类似生物进化中的染色体基因择优选择、交叉、变异等方式进行重构,从而在有限的迭代次数内找到问题的最优解或次优解。为了求解转化后的单层规划模型,一种简单可行的思路就是对制造商和供应商s的决策变量同时进行编码,然后使用遗传算法进行整体优化。然而,在实际应用中,由于遗传算法采用不确定性规则,并且对优化问题和搜索空间信息的利用程度很低,导致该算法无法在多次优化过程中确保解的最优性和一致性。因此,简单使用遗传算法难以保证优化的效果。

考虑到制造商和供应商s之间的决策为序贯博弈的过程,且对于给定的培育策略,供应商s的决策问题是具有强对偶性质的凸优化问题,因此本文在遗传算法的适应度计算模块中添加了对下层规划模型进行优化的模块。如图1 算法流程图所示,遗传算法种群中的基因将作为下层模型优化模块的输入,进而产生对应的规划模型。利用KKT 条件,可计算并输出下层规划模型的最优解,且该输出将回调到遗传算法中以计算种群的适应度并进行后续的遗传算子操作。

与直接采用遗传算法进行优化的方案相比,基于遗传算法和KKT 条件的求解算法一方面减少了种群中基因的维度,从而降低了遗传算法的规模。另一方面,对下层规划模型的优化则利用了原问题的信息和知识,使得算法的优化更具有方向性。在算法的实现方面,本文选择使用Python 进行代码编写。其中,整体的遗传算法框架使用了Geatpy 库,而下层模型的优化则使用了Gurobipy 库对模型的KKT 条件进行求解。

图1 基于遗传算法和KKT 条件的算法流程

2 数值实验

为了验证本文所构建模型的合理性以及所设计算法的有效性,本文对民用航空发动机这类代表性的复杂产品研制阶段中的供应商培育问题进行了模拟,对比了无供应商培育策略和采取基于成本分担的供应商培育策略两种场景下不同供应商的努力程度、最终产品质量水平以及制造商的预期收益水平。

表3 数值实际参数设定

利用Python 代码求解上述参数下无供应商培育策略和基于成本分担策略两种场景下的供应商s努力水平γ,图2 展示了两种培育策略场景下的供应商努力水平,表4 则更详细说明了供应商的产品质量以及质量提升成本。在无培育策略场景的基准模型中,供应商s,s,s,s都不存在动力去研制出质量水平高于制造商要求的关键零部件,只有s存在动力去进一步改进产品质量。而当制造商采取成本分担策略后,供应商s,s会进一步提升自身产品质量,除此之外,s的产品质量水平也将进一步提高,而为了激励供应商提升关键零部件质量,制造商所承担的质量提升成本为3 000 千美元。

图2 不同策略场景下的供应商努力水平

表4 不同策略场景下供应商的努力程度、产品质量以及质量提升成本

在两种场景下,发动机最终产品的相对质量提升分别为1.010 和1.017,制造商获得最终产品利润分别为1 067 074.308 千美元和1 076 351.521 千美元。综合上述结果,可知制造商通过承担供应商一定比例的质量提升成本,激励供应商付出更多的努力来提升关键零部件质量,最终使得供应链整体收益增加。

3 结束语

针对复杂产品研制过程中的供应商培育问题,本文对比分析了制造商不采取培育策略和采取基于成本分担的培育策略两种场景下供应商开展质量提升工程的主动性。同时,本文还设计了基于遗传算法和KKT 条件的方法求解成本分担策略的场景下,制造商和供应商之间的序贯博弈模型。从模型推导和数值实验的结果来看,合理的成本分担策略能够减少供应商在复杂产品研制阶段所承担的质量提升成本,激励供应商付出更多的努力去改进工艺、优化生产流程以提高其制造的零部件的性能水平。然而,复杂产品的研制工作是一个系统化项目,制造商和各关键供应商应建立相互信任、协作的伙伴关系。本文虽然重点考察了每个供应商的重要性及其质量提升能力,但忽略了供应商之间的相互协作,这也是下一步需要继续研究的工作。